Já se interrogou sobre como melhorar a eficiência e a qualidade dos seus projectos de chapa metálica? Neste artigo, aprofundamos dicas essenciais para o design de chapas metálicas, explorando técnicas para minimizar erros e otimizar processos. Do corte à dobragem, cada passo é crucial para obter resultados precisos e económicos. No final desta leitura, obterá conhecimentos práticos e estratégias para melhorar o seu fabrico de chapas metálicas, garantindo a funcionalidade e a durabilidade dos seus projectos.

As peças de chapa metálica são habitualmente utilizadas tanto no revestimento das superfícies externas como nos componentes estruturais internos dos automóveis.

Como engenheiro de controlo estrutural, a redução de custos é sempre uma pressão que tenho de suportar na minha atividade principal.

Após uma extensa pesquisa, descobri que os meus colegas converteram com êxito a tampa superior do controlador numa peça estampada em chapa metálica.

Para evitar erros no processo de conceção, reuni dados e compilei uma lista das técnicas mais comuns na conceção de peças em chapa metálica. Espero partilhar e aprender com outros profissionais do sector através desta informação.

Processamento de chapas metálicas envolve quatro processos-chave: Corte, dobragem, estiramento e conformação.

Cada processo tem requisitos de conceção específicos e, nesta secção, apresentaremos uma breve panorâmica de cada processo a partir de quatro perspectivas diferentes.

A obturação divide-se ainda em duas categorias: Obturação normal e Obturação de precisão.

Como os métodos de processamento são diferentes, a tecnologia utilizada na processo de branqueamento também varia.

A tampa superior do controlador do motor e outros componentes estruturais utilizam normalmente apenas uma obturação normal.

Nesta secção, centrar-nos-emos na estrutura e na tecnologia da obturação normal que utilizamos habitualmente.

É ideal que a forma e o tamanho das peças de corte sejam simples e simétricos, pois isso minimiza o desperdício durante o processo de layout.

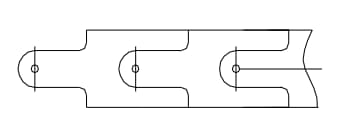

Disposição das peças de corte

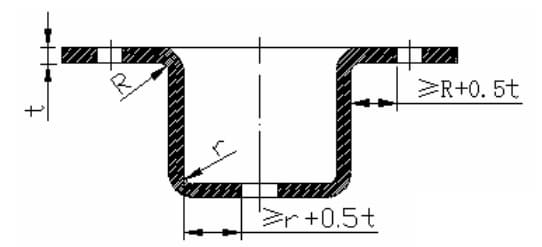

A forma e os orifícios interiores das peças de obturação devem evitar cantos afiados.

Nos pontos de encontro de linhas rectas ou curvas, deve ser incorporada uma ligação em arco com um raio de R ≥ 0,5t, em que t é a espessura da parede do material.

Valor mínimo do raio de filete da peça de corte

As peças de corte com cantileveres e ranhuras estreitas devem evitar secções convexas ou côncavas profundas e largas.

Regra geral, estas secções não devem ser inferiores a 1,5t, em que t é a espessura do material.

Além disso, os entalhes estreitos e longos, bem como os excessivamente estreitos, devem ser evitados para aumentar a resistência das partes correspondentes do molde.

Evitar cantileveres e ranhuras estreitas.

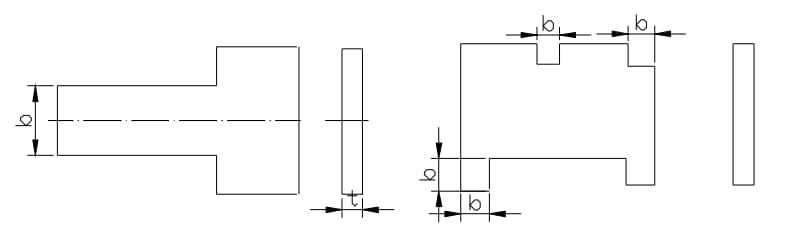

Os furos circulares são a escolha preferida para a perfuração, especialmente quando se consideram os requisitos de tamanho mínimo.

O tamanho mínimo para a perfuração depende de factores como a forma do furo, as propriedades mecânicas do material e a espessura do material.

Exemplo de forma de punção

| Material | Diâmetro do furo circular (b) | Largura b do lado curto do furo retangular |

| Aço com elevado teor de carbono | 1.3t | 1.0t |

| Aço de baixo carbono, latão | 1.0t | 0.7t |

| Alumínio | 0.8t | 0.5t |

*t é a espessura do material, e a dimensão mínima da perfuração não é geralmente inferior a 0,3 mm

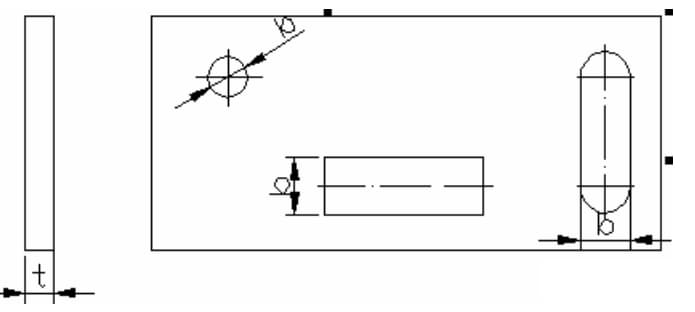

O espaçamento dos furos de perfuração e o espaçamento dos bordos dos furos são considerações importantes.

A distância mínima entre a aresta de perfuração de uma peça e a sua forma é limitada com base na forma da peça e do orifício, conforme ilustrado na figura anexa.

Quando o bordo de perfuração não é paralelo ao bordo do contorno da peça, a distância mínima não deve ser inferior à espessura do material (t). Quando paralela, não deve ser inferior a 1,5t.

Diagrama esquemático da distância dos bordos dos furos e do espaçamento entre furos das peças de corte

Ao perfurar, dobrar e desenhar peças, deve ser mantida uma certa distância entre a parede do furo e a parede reta.

Distância entre a parede do orifício do peça de dobragem e a parte que estica e a parede reta da peça de trabalho

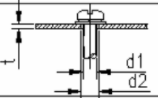

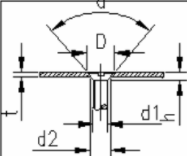

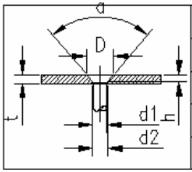

Para furos passantes e assentos escareados para parafusos e cavilhas, as dimensões estruturais do furo passante do parafuso ou cavilha e do assento da cabeça escareada podem ser encontradas na tabela anexa.

Ao projetar um assento de cabeça escareada para um parafuso de cabeça escareada, se a placa for demasiado fina para acomodar tanto o furo passante (d2) como o furo escareado (D), deve ser dada prioridade a assegurar o furo passante (d2).

| d1 | M2 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | Φ6.5 | Φ9.0 | Φ11 |

Furos passantes para parafusos e cavilhas

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.5 | Φ6.5 | Φ9.0 | Φ10. | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| a | 90° | |||||

*É necessário que o chapa metálica espessura t ≥ h.

Assento de cabeça escareada e furo passante para parafusos de cabeça escareada

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

| d2 | Φ2.1 | Φ2.6 | Φ3.1 | Φ4.1 | Φ5.1 | |

| D | Φ4.1 | Φ5 | Φ5.5 | Φ7.2 | Φ9 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| a | 90° | |||||

*É necessário que a espessura da chapa metálica t ≥ h.

Assento escareado e furo passante para rebite escareado

Não são permitidas peças de corte com rebarbas excessivas que ultrapassem uma determinada altura. A tabela anexa mostra o valor limite (mm) para a altura da rebarba da peça estampada.

| Espessura da parede do material | Resistência à tração do material (N / mm)2) | |||||||||||

| >100~250 | >250~400 | >400~630 | >630 | |||||||||

| f | m | g | f | m | g | f | m | g | f | m | g | |

| >0.7~1.0 | 0.12 | 0.17 | 0.23 | 0.09 | 0.13 | 0.17 | 0.05 | 0.07 | 0.1 | 0.03 | 0.04 | 0.05 |

| >1.0~1.6 | 0.17 | 0.25 | 0.34 | 0.12 | 0.18 | 0.24 | 0.07 | 0.11 | 0.15 | 0.04 | 0.06 | 0.08 |

| >1.6~2.5 | 0.25 | 0.37 | 0.5 | 0.18 | 0.26 | 0.35 | 0.11 | 0.16 | 0.22 | 0.06 | 0.09 | 0.12 |

| >2.5~4.0 | 0.36 | 0.54 | 0.72 | 0.25 | 0.37 | 0.5 | 0.2 | 0.3 | 0.4 | 0.09 | 0.13 | 0.18 |

*A classe f (classe de precisão) é aplicável a peças com requisitos mais elevados;

O nível m (nível médio) é aplicável a peças com requisitos médios;

O grau g (rugosidade) é aplicável a peças com requisitos gerais.

O mínimo raio de curvatura de peças de dobragem: Quando um material é dobrado, a camada exterior sofre um estiramento, enquanto a camada interior sofre uma compressão na zona do filete.

Quando a espessura do material é constante, quanto menor for o raio interno (R), mais severas se tornam a tensão e a compressão do material.

Se a tensão de tração no filete exterior exceder a resistência máxima do material, ocorrerão fissuras e fracturas.

Por conseguinte, o projeto estrutural de peças de flexão deve evitar raios de filete de flexão excessivamente pequenos.

O raio de curvatura mínimo para os materiais comuns utilizados pela empresa pode ser consultado na tabela anexa.

| Número de série: | Material | Raio de curvatura mínimo |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, laminagem a frio) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 60SiMn, 1Cr17Ni7, 1Cr17Ni7-Y, 1Cr17Ni7-DY, SUS301, 0Cr18Ni9, SUS302 | 2.0t |

O raio de curvatura refere-se ao raio interior da peça de curvatura, enquanto t representa a espessura da parede do material.

O símbolo t representa a espessura da parede do material, M representa o estado recozido, Y representa o estado duro e Y2 representa o estado 1/2 duro.

Lista dos raios de curvatura mínimos dos materiais metálicos comuns

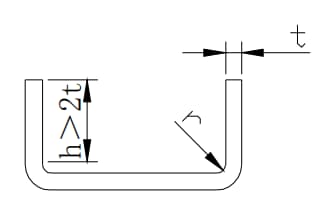

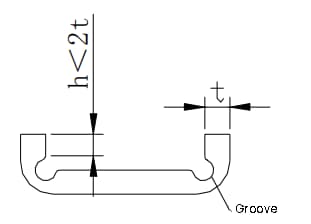

A altura da aresta reta numa peça dobrada não deve ser excessivamente pequena, com uma altura mínima de h > 2t.

Relativamente ao valor mínimo da altura da aresta reta de uma peça de dobragem:

Se o projeto exigir uma altura de aresta reta de h ≤ 2t, a altura de dobragem deve ser primeiro aumentada e depois cortada para a dimensão necessária após a dobragem.

Em alternativa, pode ser processada uma ranhura pouco profunda na área de deformação por flexão, seguida de uma dobragem secundária (como se mostra na figura em anexo).

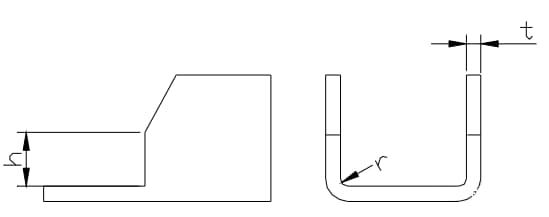

Em casos especiais, a altura da aresta reta pode exigir um ângulo oblíquo no lado da curva.

Quando o lado de uma peça de dobragem tem um ângulo oblíquo (como mostra a figura em anexo), a altura mínima do lado deve ser h = (2-4)t > 3mm.

Altura da aresta direita com aresta biselada

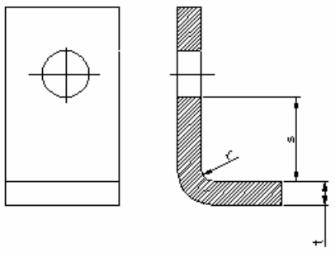

A distância da borda do furo em peças dobradas:

O furo deve ser perfurado primeiro e depois dobrado.

A posição do furo deve estar fora da área de deformação por flexão para evitar a deformação durante a flexão.

A distância entre a parede do furo e a borda de dobragem pode ser encontrada na tabela anexa.

|  | ||

| t(mm) | s(mm) | 1(Mm) | s(mm) |

| ≤2. | s≥t+r | ≤25 | s≥2t+r |

| >25~50 | s≥2,5t+r | ||

| >2 | s≥1,5t+r | >50 | s≥3t+r |

Altura da aresta direita com aresta biselada

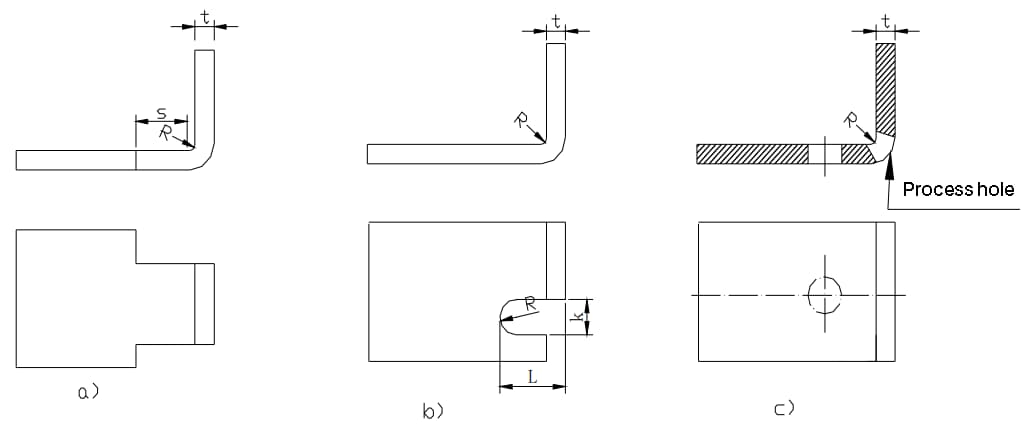

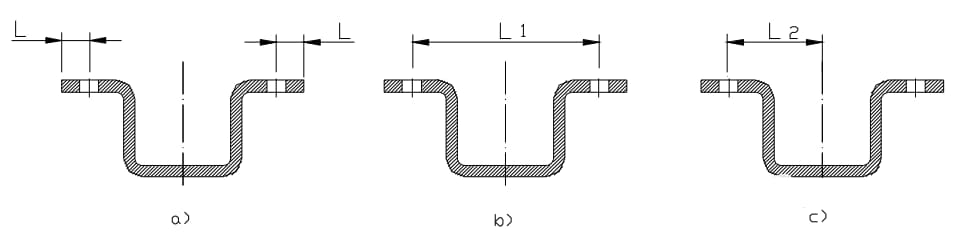

Quando uma secção da aresta é dobrada localmente por um entalhe do processo de dobragem local, para evitar que a concentração de tensões provoque uma fenda de dobragem no canto agudo, a dobra pode ser deslocada uma certa distância para eliminar a mudança súbita de tamanho (como se mostra na Figura a), ou pode ser feita uma ranhura do processo (como se mostra na Figura b) ou um furo do processo (como se mostra na Figura c).

Tenha em atenção os requisitos dimensionais no desenho: s ≥ R; largura da ranhura K ≥ t; profundidade da ranhura L ≥ t + R + K/2.

O método de conceção e processamento para a flexão local quando um furo se encontra na área de deformação por flexão utiliza a forma de entalhe como exemplo.

Exemplo de formulário de entalhe

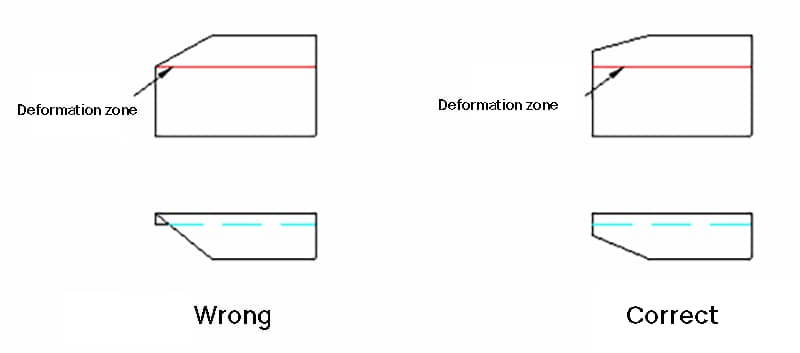

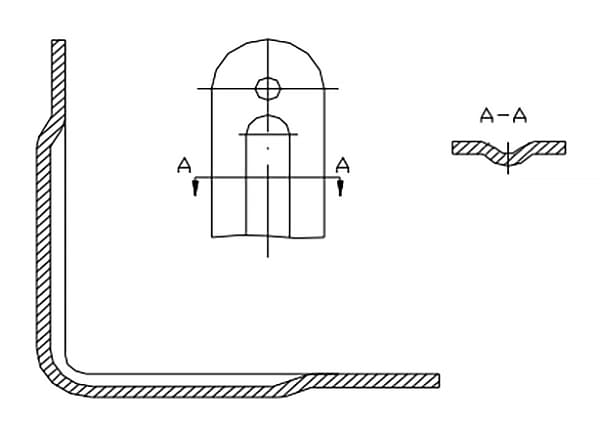

A aresta de dobragem com uma aresta biselada deve ser posicionada fora da área de deformação.

A aresta de dobragem com aresta biselada deve evitar a área de deformação.

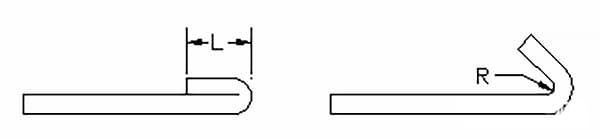

A conceção do bordo morto deve ter em conta o comprimento do bordo morto em relação à espessura do material.

Tal como ilustrado na figura em anexo, o comprimento mínimo (L) do bordo morto é tipicamente ≥ 3,5t + R.

Aqui, t representa a espessura da parede do material e R representa o raio de curvatura interior mínimo do processo anterior (como se mostra na figura da direita) antes da formação da aresta morta.

Comprimento mínimo da aresta morta (L)

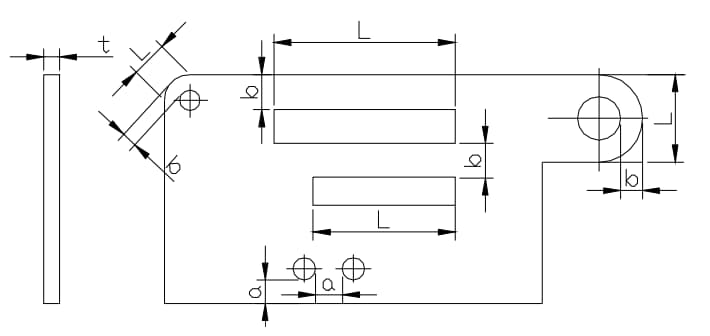

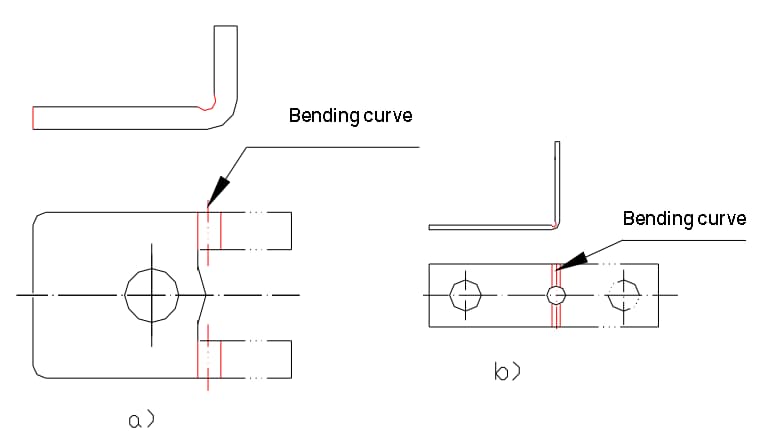

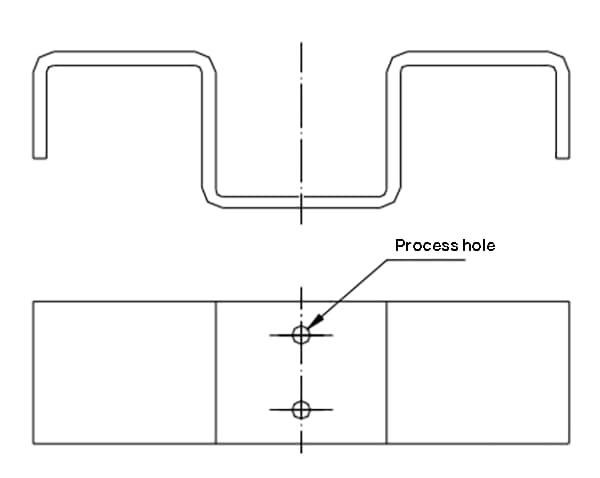

Os orifícios de posicionamento do processo são adicionados ao projeto para garantir um posicionamento preciso da peça em bruto no molde e evitar desperdícios causados por desvios durante a dobragem.

Como mostra a figura em anexo, os orifícios de posicionamento do processo devem ser incluídos no projeto com antecedência.

Para peças formadas através de múltiplas curvas, os furos do processo devem ser utilizados como referência de posicionamento para minimizar o erro acumulado e garantir a qualidade do produto.

Furos de posicionamento do processo adicionados durante a dobragem múltipla

Ao indicar as dimensões relevantes das peças dobradas, o processo deve ser tido em consideração.

Por exemplo, como mostra a figura em anexo:

a) Se o puncionamento for efectuado antes da dobragem, a precisão da dimensão L é facilmente assegurada e o processamento é simples.

b) e c) Se for necessário um elevado nível de precisão para a dimensão L, os furos devem ser maquinados antes da dobragem, o que é mais complicado.

Existem vários factores que influenciam o retorno elástico das peças de dobragem, incluindo as propriedades mecânicas do material, a espessura da parede, o raio de dobragem e a pressão positiva durante a dobragem.

Quanto maior for o rácio entre o raio interior da parte dobrada e a espessura da placa, maior será a dorso da mola.

Um exemplo de supressão do retorno elástico pode ser encontrado na conceção das peças de flexão.

Atualmente, o fabricante utiliza principalmente medidas de conceção para evitar o retorno elástico na conceção do molde.

Adicionalmente, algumas estruturas são melhoradas no projeto para simplificar o ângulo de retorno elástico, tal como a adição de uma nervura de reforço na área de dobragem. Isto não só aumenta a rigidez da peça de trabalho como também ajuda a reduzir o retorno elástico.

Exemplos de métodos para suprimir o retorno elástico no projeto

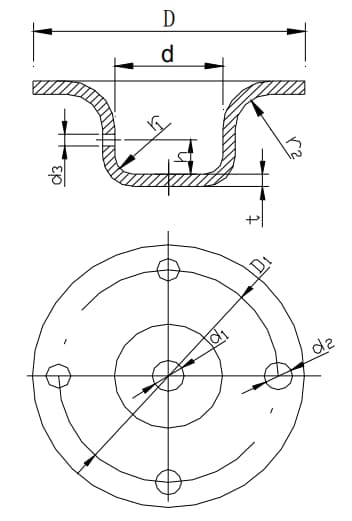

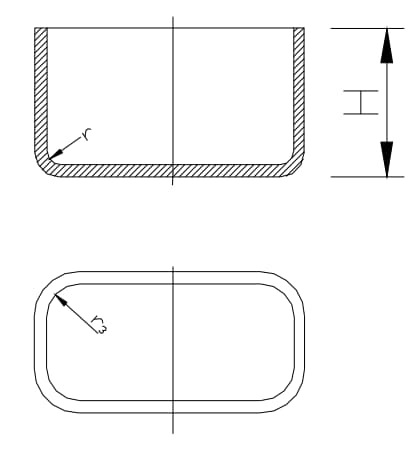

O raio de filete entre a parte inferior da peça esticada e a parede reta deve ser o indicado na figura seguinte.

O raio de filete entre a parte inferior da peça esticada e a parede reta deve ser maior do que a espessura da placa, ou seja, r1 ≥ t.

Para um alongamento mais suave, r1 é tipicamente definido como (3 ~ 5)t, e o raio máximo do filete não deve ser superior a 8 vezes a espessura da placa, ou seja, r1 ≤ 8t.

Exemplo de dimensão de curvatura

O raio de filete entre a flange e a parede da peça esticada deve ser superior ao dobro da espessura da placa, ou seja, r2 ≥ 2t.

Para um alongamento mais suave, r2 é normalmente definido para (5 ~ 10)t, e o raio máximo do flange não deve exceder 8 vezes a espessura da placa, ou seja, r2 ≤ 8t.

(ver a figura acima)

O diâmetro da cavidade interior da peça circular esticada deve ser, no mínimo, d ≥ d + 10t para evitar o enrugamento durante o estiramento.

(ver a figura acima)

O raio de filete entre paredes adjacentes de uma peça retangular esticada deve ser r3 ≥ 3t.

Para minimizar o número de alongamentos, r3 deve ser definido como ≥ H / 5, tanto quanto possível, para permitir um alongamento único.

Raio de filete entre duas paredes adjacentes de uma peça retangular estirada

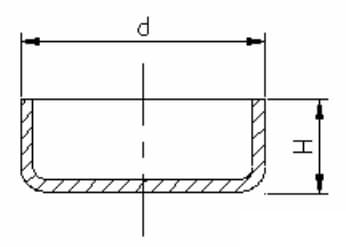

Ao formar uma peça circular de tração sem flange num só passo, a relação entre a altura (h) e o diâmetro (d) deve ser inferior ou igual a 0,4, ou seja, H / d ≤ 0,4, como mostra a figura abaixo.

A relação dimensional entre a altura e o diâmetro de peças circulares sem flange esticadas durante a conformação única.

Precauções para a marcação de dimensões no desenho de projeto de peças esticadas:

As peças esticadas são sujeitas a diferentes níveis de tensão, o que pode levar a alterações na espessura do material após o estiramento. Normalmente, o centro da parte inferior mantém a sua espessura original, enquanto o material no canto inferior se torna mais fino, o material perto da flange na parte superior se torna mais espesso e o material no canto à volta da peça retangular esticada se torna mais espesso.

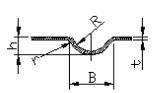

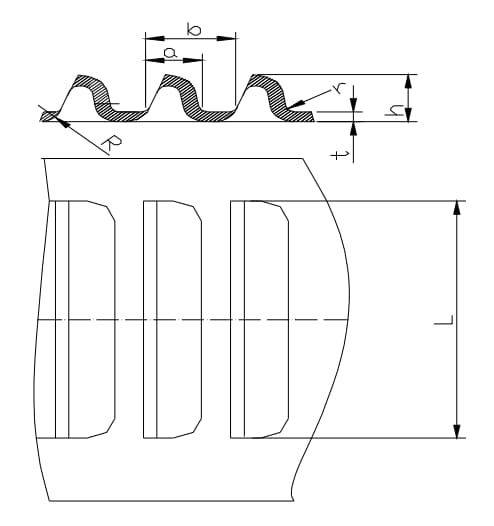

As nervuras de reforço em peças metálicas em forma de placa ajudam a aumentar a rigidez estrutural. A estrutura e a seleção do tamanho das nervuras de reforço são apresentadas na figura seguinte.

| Nome | Diagrama | R | h | B ou D | r | α ° |

| Endurecer |  | (3~4)t | (3~2)t | (7-10)t | (1~2)t | – |

| Convexo |  | – | (2~1.5)t | ≥3h | (0.5~1.5)t | 15~30 |

Seleção da estrutura e dimensão dos reforços

As dimensões-limite para o espaçamento e o espaçamento dos bordos das protuberâncias são indicadas no quadro seguinte.

| Diagrama | D | L | 1 |

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

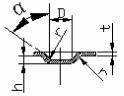

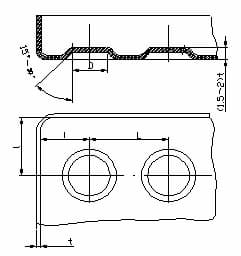

Estrutura das persianas

Requisitos de tamanho das persianas: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

As grelhas são normalmente utilizadas em várias coberturas ou invólucros para fins de ventilação e dissipação de calor. O método de moldagem consiste em cortar o material com uma extremidade do punção e esticar e deformar o material ao mesmo tempo com o resto do punção para criar uma forma ondulada com uma abertura num dos lados. A estrutura típica das persianas está representada na figura seguinte.

Requisitos de tamanho da persiana estrutural: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

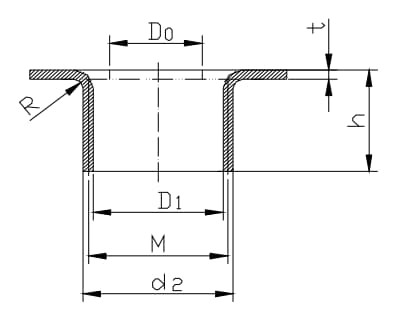

Interno flangeamento de furos de rosca de maquinagem

Diagrama esquemático da estrutura de flange de furo interno com furo roscado

| rosca de parafuso | Espessura do material (t) | Furo interior de flange D1 | Furo exterior de flangeamento d2 | Altura do flange (h) | Diâmetro de pré-punção D0 | Raio de filete do flange R |

| M3 | 0.8 | 3.38 | 1.6 | 1.9 | 0.6 | |

| 3.25 | 1.6 | 2.2 | ||||

| 1 | 3.38 | 1.8 | 1.9 | 0.5 | ||

| 2.55 | 3.5 | 2 | 2 | |||

| 1.2 | 3.38 | 1.92 | 2 | 0.6 | ||

| 3.5 | 2.16 | 1.5 | ||||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 4.46 | 2 | 2.3 | 0.5 | |

| 4.35 | 1.92 | 2.7 | ||||

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 3.35 | 4.65 | 2.4 | 1.5 | |||

| 1.5 | 4.46 | 2.4 | 2.5 | 0.75 | ||

| 4.65 | 2.7 | 1.8 | ||||

| 2 | 4.56 | 2.2 | 2.4 | 1 | ||

| 1.2 | 5.6 | 2.4 | 3 | 0.6 | ||

| M5 | 5.46 | 2.4 | 2.5 | |||

| 1.5 | 5.6 | 2.7 | 3 | 0.75 | ||

| 4.25 | 5.75 | 3 | 2.5 | |||

| 2 | 5.53 | 3.2 | 2.4 | |||

| 5.75 | 3.6 | 2.7 | 1 | |||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 | ||

| 1.5 | 7 | 3 | 3.6 | 0.75 | ||

| 6.7 | 3.2 | 4.2 | ||||

| M6 | 2 | 7 | 3.6 | 3.6 | 1 | |

| 5.1 | 7.3 | 4 | 2.5 | |||

| 2.5 | 7 | 4 | 2.8 | |||

| 7.3 | 4.5 | 3 | 1.25 | |||

| 3 | 7 | 4.8 | 3.4 | 1.5 |

Parâmetros de dimensão de flangeamento de furos internos com furos roscados

O processamento de chapa metálica é um método de trabalho a frio de chapas metálicas para produzir peças que satisfaçam requisitos específicos. As peças em chapa metálica oferecem várias vantagens, incluindo resistência, peso, rentabilidade e melhor desempenho em comparação com os componentes tradicionais.

Consequentemente, as peças de chapa metálica têm sido cada vez mais utilizadas em indústrias de alta tecnologia, como a eletrónica e as comunicações na China.

No entanto, as exigências de maior qualidade e funcionalidade das peças de chapa metálica continuam a aumentar. Assim, a otimização da tecnologia original de processamento de chapa metálica tornou-se um ponto crucial para os profissionais de processamento de chapa metálica.

Este documento considera que a otimização da tecnologia de transformação deve ser abordada de forma sistemática, começando pela aplicação dos quatro elos fundamentais da transformação a frio em processamento de chapas metálicas.

A estampagem é o processo de separação dos materiais em chapa metálica uns dos outros através de puncionamento com uma matriz. Esta fase é normalmente utilizada para o processamento de peças com formas simples, uma vez que permite um elevado grau de precisão no processamento e minimiza o desperdício de material.

Para otimizar a fase de corte, devem ser considerados os seguintes factores

A fase de dobragem consiste na utilização de equipamento de dobragem para aplicar pressão à chapa materiais metálicos, provocando-lhes uma deformação elástica e depois uma deformação plástica, de acordo com a conceção pretendida.

Nesta fase, as diferentes peças devem ser seleccionadas com base nos requisitos de conceção, e a operação de dobragem deve ser determinado com base na espessura da chapa metálica.

Durante o processo de dobragem, a deformação anormal local é frequentemente um problema comum que pode afetar o aspeto e a funcionalidade das peças de chapa metálica. Para otimizar o processo de dobragem, o operador deve efetuar um corte antecipado para evitar este tipo de deformação.

Quando são necessárias várias dobras, deve ser feita uma previsão abrangente ao longo de todas as fases de dobragem para evitar quaisquer efeitos negativos nos processos de dobragem subsequentes e para alcançar o objetivo de design desejado das peças de chapa metálica.

A imprensa processo de rebitagem para peças de chapa metálica envolve a deformação do metal e o seu acoplamento através de pressão. Este processo é normalmente utilizado na rebitagem por prensagem de parafusos e na rebitagem por prensagem de cavilhas.

Para operações de rebitagem de prensa final, a porca tem normalmente uma forma circular com uma engrenagem em relevo e uma secção de ranhura de arame. Este processo não só optimiza a qualidade do processo de fabrico da porca, como também elimina a necessidade de soldadura.

Para obter um melhor resultado de conceção, devem ser tomadas as seguintes medidas:

A soldadura é um método crucial para ligar as estruturas das peças no processo de trabalho a frio de processamento de chapas metálicas. Este processo é normalmente efectuado em condições de alta temperatura.

Os métodos de soldadura mais utilizados são soldadura por arco de árgon e soldadura por pontos por contacto.

No processo de soldaduraPara minimizar a deformação da soldadura e melhorar a eficiência, devem ser escolhidos diferentes métodos com base nas propriedades das peças de chapa metálica.

Para otimizar o processo de soldadura, devem ser seguidos os seguintes passos: