Como é que se transforma uma simples folha de metal num componente preciso e funcional? O corte de chapa metálica é um processo fundamental no fabrico que envolve várias técnicas, como o corte a laser, plasma e jato de água. Este artigo fornece um guia completo sobre estes métodos, explorando os princípios subjacentes a cada um e as suas aplicações. Desde a compreensão do equipamento utilizado até às complexidades dos diferentes métodos de corte, obterá informações valiosas sobre o mundo do fabrico de chapas metálicas. Descubra os pormenores que tornam possível o corte de precisão e como estes processos contribuem para uma produção eficiente.

O princípio do corte a laser baseia-se na abreviatura de Light Amplification by Stimulated Emission of Radiation, que se traduz por laser.

O corte a laser é alimentado por uma descarga eléctrica e utiliza uma mistura de gases como o He, o N2, CO2etc., como meio de excitação. O feixe de laser é gerado pela focalização do laser através de um conjunto de espelhos, que depois derrete o material.

O processo de corte a laser: Sob o controlo de programas NC, o gerador de laser produz um tipo específico de laser. O laser é transmitido através do sistema ótico para a cabeça de corte e incide sobre a superfície da peça, fundindo o metal.

Ao mesmo tempo, o gás auxiliar é pulverizado na direção paralela ao raio laser para soprar a escória fundida. A cabeça de corte desloca-se ao longo do caminho pré-determinado, controlada por um servo motor, para cortar várias formas de peças.

1)Cama de máquina:

Todo o percurso ótico é montado na base da máquina, que está equipada com vigas, suportes da cabeça de corte e ferramentas da cabeça de corte. A base foi concebida para eliminar as vibrações durante o processamento devido à aceleração axial. A parte inferior da base da máquina está dividida em várias câmaras de escape. Quando a cabeça de corte está localizada acima de uma determinada câmara de exaustão, a válvula abre-se e o gás residual é expelido. Através do separador de suportes, as peças pequenas e os resíduos caem na caixa de resíduos.

2)Mesa de trabalho:

A mesa de trabalho com suportes incorporados é utilizada para suportar o material durante o corte plano.

3)Sensores:

A boa qualidade de corte está relacionada com a distância entre o bocal e a peça de trabalho. Existem dois tipos de sensores: sensores mecânicos de contacto e sensores de indução de capacitância. O primeiro é utilizado para o processamento de materiais não condutores, enquanto o segundo é utilizado para materiais condutores.

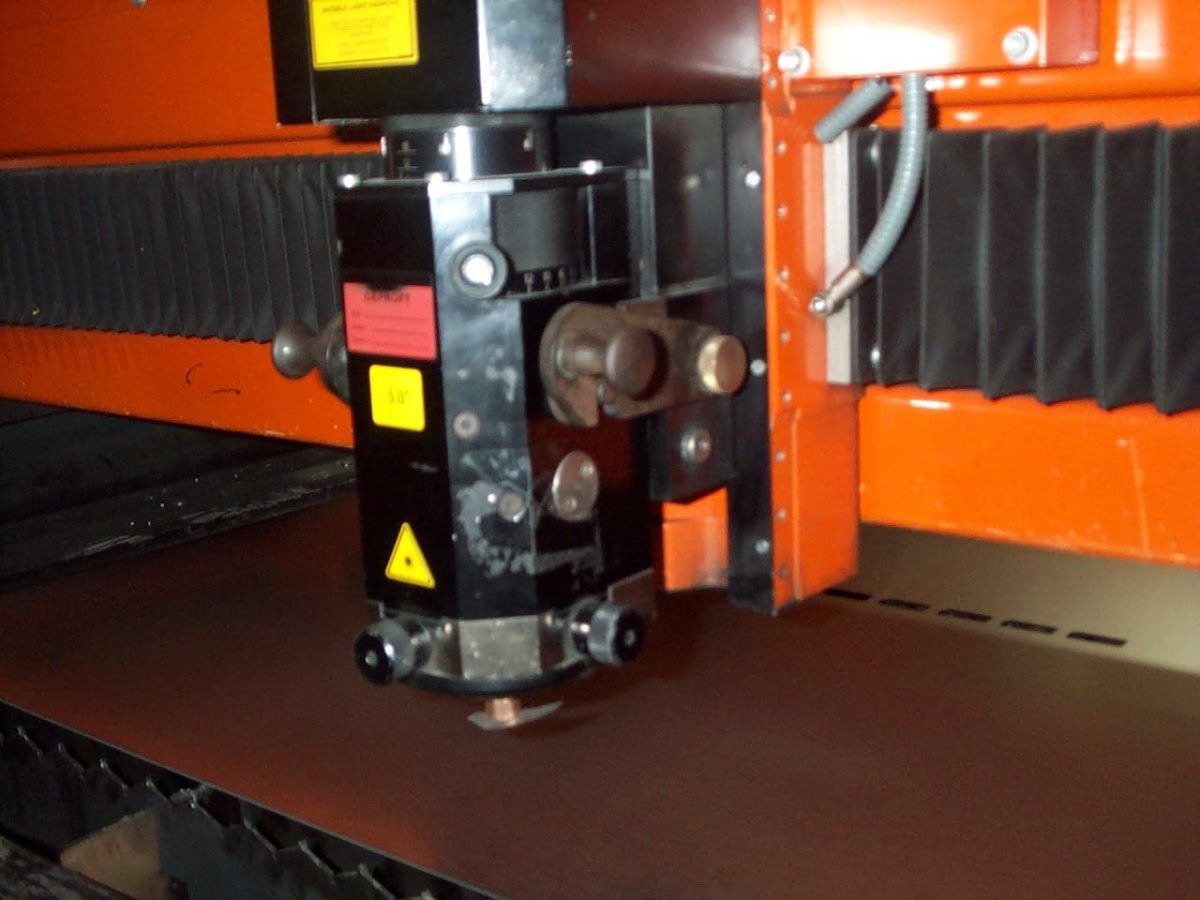

4)Cabeça de corte:

É o componente final do percurso ótico. A lente incorporada foca o raio laser. Existem duas distâncias focais padrão para a cabeça de corte, 5 polegadas e 7,5 polegadas (utilizadas principalmente para cortar chapas grossas).

5)Controlador CNC:

Converte o programa de corte (o padrão da combinação e disposição da peça de trabalho) e os parâmetros de processamento do movimento do eixo. Através da combinação do movimento do feixe, do suporte e do eixo rotativo, o controlador controla a trajetória de movimento do feixe laser na peça de trabalho, ajustando automaticamente a velocidade de corte e a velocidade de corte. potência do laser.

6)Armário de controlo do laser:

Controla e verifica o funcionamento do laser e apresenta a pressão do sistema, a potência, a corrente de descarga e o modo de funcionamento do laser.

7)Laser:

A cavidade ressonante é o coração do laser, onde é gerado o feixe laser. O gás laser é uma mistura de dióxido de carbono, azoto e hélio. O turbocompressor faz com que o gás se mova rapidamente ao longo do eixo da cavidade ressonante. O gás é arrefecido nos dois permutadores de calor para transferir energia para o gás na unidade de alta pressão.

8)Equipamento de arrefecimento:

Arrefece o laser, o gás laser e o sistema ótico.

9)Coletor de pó:

Remove a maior parte do pó gerado durante o processamento.

10)Sistema automático de carga e descarga.

Métodos de corte:

1)Corte por fusão a laser - No corte por fusão a laser, o material da peça de trabalho é parcialmente derretido e o material derretido é soprado pelo gás, formando um corte. O corte é efectuado apenas no estado líquido, pelo que se designa por corte por fusão. Durante o corte, um gás inerte de alta pureza é fornecido na direção do eixo do laser como gás de assistência, e o gás de assistência apenas sopra o metal fundido do corte. Não reage com o metal.

2)Corte por chama a laser - Ao contrário do corte por fusão a laser, o corte por chama a laser utiliza oxigénio ativo como gás de assistência. Como o oxigénio reage com o metal já aquecido, libertando uma grande quantidade de calor, o resultado é que o material é ainda mais aquecido.

3)Corte por Vaporização a Laser - No corte por vaporização a laser, o material no corte é vaporizado pela densidade de energia extremamente alta. Este método corta o metal evaporando-o rapidamente, evitando os salpicos de gotículas fundidas.

A escolha do método de corte depende das suas características e do material da chapa e, por vezes, da forma do corte.

Uma vez que a vaporização requer mais calor do que a fusão, a velocidade do corte por fusão a laser é mais rápida do que a do corte por vaporização a laser, e o laser corte por chama é mais rápida, utilizando o calor gerado pela reação do oxigénio e do metal.

Ao mesmo tempo, a largura de corte e a rugosidade do corte por chama são elevadas, e a área afetada pelo calor é grande, pelo que a qualidade de corte é relativamente fraca, enquanto o corte por fusão tem uma superfície lisa e de alta qualidade, e o corte por vaporização tem a melhor qualidade de corte sem oxidação.

Além disso, o corte por fusão e vaporização permite obter um corte sem oxigénio, o que é importante para o corte com requisitos especiais.

Geralmente, os materiais podem ser cortados por corte por chama, se for necessário que a superfície não seja oxidada, deve ser selecionado o corte por fusão, e o corte por vaporização é geralmente utilizado em casos com elevados requisitos de precisão dimensional e suavidade da superfície, pelo que a sua velocidade é também a mais baixa.

Além disso, a forma do corte também afecta o método de corte. Ao processar peças delicadas e ângulos agudos, o corte por chama pode ser perigoso porque o sobreaquecimento pode causar queimaduras em peças pequenas.

Gás LASER

Durante o período efetivo de Processo de corte a laserO gás auxiliar também está envolvido. O gás auxiliar pode não só soprar a escória a tempo, mas também desempenhar um papel no arrefecimento da peça de trabalho e na limpeza da lente.

A escolha de diferentes gases auxiliares também pode alterar a velocidade de corte e a qualidade da superfície de corte, o que é de grande importância para o corte de metais especiais.

1)Gás laser

O gás laser é uma mistura de gás hélio, nitrogénio e dióxido de carbono numa determinada proporção, que é pré-determinada na fábrica para garantir um desempenho ótimo.

Não ajustar o rácio casualmente, uma vez que proporções incorrectas podem causar falhas no sistema laser e danos na fonte de alimentação de alta tensão.

Dióxido de carbono CO2é a substância activadora. É excitada por uma descarga eléctrica e depois converte a energia eléctrica em radiação infravermelha.

Nitrogénio N2: transfere a energia gerada pela descarga eléctrica para o dióxido de carbono, aumentando a potência de saída do laser.

Hélio He: pode ajudar a manter a descarga eléctrica no gás e tornar o dióxido de carbono mais fácil de arrefecer.

2)Gás de corte:

Principalmente N2 ou O2. A superfície de corte de N2 é relativamente brilhante, enquanto a superfície de corte de O2 fica preta devido à oxidação do material.

Nota: O gás utilizado pelo LASER é de elevada pureza (todos acima de 99,99%).

3)Controlo dos parâmetros do gás

Os parâmetros do gás que afectam o processo de corte incluem o tipo de gás, a pressão do gás e o diâmetro do bocal.

(1) Tipo de gás auxiliar

Os tipos de gás auxiliar incluem o oxigénio, o ar, o azoto e o árgon.

O oxigénio é adequado para cortar chapas grossas, corte a alta velocidade e chapas extremamente finas corte de chapa.

O ar é adequado para cortar chapas de alumínio, não-metais e chapas de aço galvanizado. Pode reduzir a película de óxido até certo ponto e poupar custos.

O azoto, como gás protetor durante o corte, pode impedir a formação da película de oxidação e evitar a combustão (que é fácil de ocorrer quando a chapa é espessa).

O árgon é utilizado para cortar titânio metais.

(2) Pressão do gás

A pressão do gás divide-se em alta pressão e baixa pressão.

De acordo com os parâmetros técnicos da máquina laser, a alta pressão máxima é de 20 megapascal e a baixa pressão máxima é de 5 megapascal.

A seleção da pressão baseia-se na espessura da chapa, na velocidade de corte, na viscosidade do metal fundido e na potência do laser.

Quando a espessura da placa é grande, a velocidade de corte é rápida e a viscosidade do metal fundido é elevada, pode ser selecionada uma pressão mais elevada.

Inversamente, para materiais finos, corte lentoou metais com baixa viscosidade líquida, pode ser escolhida uma baixa pressão adequada.

Aumentar adequadamente a pressão do gás quando a potência é elevada é benéfico para arrefecer os materiais circundantes, o que é adequado para requisitos especiais.

Independentemente da pressão selecionada, o princípio é ser o mais económico possível, assegurando ao mesmo tempo o efeito de sopro das escórias.

(3) Diâmetro do bocal

A seleção do diâmetro do bocal é semelhante à seleção da pressão do gás, mas também está relacionada com o método de corte.

No corte com oxigénio como gás auxiliar, o cordão de corte é mais largo devido à combustão do metal.

Para soprar a escória de forma rápida e eficaz, deve ser selecionado um bocal de grande diâmetro.

Para o corte por impulso, em que a costura de corte é mais pequena, deve ser escolhido um bocal que não seja demasiado grande. Por vezes, a escolha do tamanho do bico entra em conflito com a seleção da pressão.

Nestes casos, o ajuste da distância entre o bocal e a costura de corte também pode desempenhar um papel importante.

A gama de utilização da cabeça de corte:

| Distância focal da lente | Diâmetro do ponto | Profundidade de focagem[mm] | Âmbito de utilização | |||

| tipo de material | gama de espessura do material[mm] | tipo de gás | pressão do gás[bar] | |||

| 5.00 | 130 | 0.6 | Aço estrutural Chapa de aço galvanizado Aço inoxidável Liga metálica | ≦8 ≦5 ≦8 ≦10 | O2 N2 N2 N2 | ≦5 ≦12 8~16 8~16 |

| 7.50 | 190 | 1.4 | Aço estrutural Aço inoxidável Liga metálica | ≦20 ≦10 ≦10 | O2 N2 N2 | ≦5 8~20 8~20 |

Nota: O bocal está dividido em dois tipos, HK e K. Por exemplo, HK15 significa tipo de indução de alta pressão com uma abertura de Φ1,5 mm.

A figura seguinte mostra a estrutura da cabeça de corte:

Relação entre as propriedades dos materiais e Processamento a laser:

O resultado do corte da peça pode ser um corte limpo ou o contrário, com escória na parte inferior do corte ou marcas de queimadura na parte superior do corte, sendo grande parte delas causadas pelo material.

Os factores que afectam a qualidade do corte incluem a composição da liga, a microestrutura do material e a qualidade da superfície, tratamento de superfícieA refletividade, a condutividade térmica, o ponto de fusão e o ponto de ebulição.

Normalmente, a composição da liga afecta a resistência do material, soldabilidadeA fibra de vidro tem uma elevada resistência à oxidação e à corrosão, pelo que quanto maior for o teor de carbono, mais difícil é o corte; os grãos finos resultam numa melhor qualidade de corte;

Se a superfície do material tiver ferrugem ou uma camada de óxido, o óxido funde-se de forma diferente do metal durante a fusão, resultando num óxido difícil de fundir na superfície e num aumento da escória, resultando num corte irregular.

A superfície rugosa reduz a reflexão, aumenta a eficiência térmica e, após o tratamento com jato de areia, a qualidade do corte é muito melhor.

A baixa condutividade térmica concentra o calor e aumenta a eficiência.

Por conseguinte, os materiais com grãos finos, superfícies rugosas, sem ferrugem e com baixa condutividade térmica são fáceis de processar.

Materiais com elevada teor de carbonoAs superfícies revestidas ou pintadas e de elevada refletividade são mais difíceis de cortar.

Os metais com elevado teor de carbono têm geralmente pontos de fusão elevados, o que os torna difíceis de fundir e aumenta a tempo de corte.

Por um lado, alarga o espaço de corte, aumenta a superfície zona afetada pelo calore resulta numa qualidade de corte instável.

Por outro lado, o elevado teor de liga aumenta a viscosidade do metal líquido, o que aumenta a proporção de salpicos e escórias, e requer um maior ajuste da potência do laser e da pressão do ar durante o processamento.

Os revestimentos e as tintas aumentam a refletividade da luz, dificultando a fusão e aumentando a produção de escórias.

A tabela abaixo mostra o tempo de corte para o corte a LASER de diferentes materiais:

Nota: Os dados da tabela são apenas para referência e o tempo de corte real é afetado por muitos factores.

| Material | Espessura do material (mm) | Velocidade de corte (mm/min) | Tempo de perfuração | Gás de assistência | |

| Contínuo | Impulso | ||||

| Chapa de aço galvanizado por imersão a quente Chapa de aço laminada a frio revestida de alumínio Chapa de zinco galvanizado Chapas de aço laminadas a frio | 0.8 | 7000 | 0.2 | 0.4 | N2 |

| 0.9-1.0 | 6000 | 0.2 | 0.4 | N2 | |

| 1.2 | 5000 | 0.2 | 0.6 | N2 | |

| 1.5 | 4800 | 0.3 | 0.6 | N2 | |

| 2.0 | 3500 | 0.3 | 1 | N2 | |

| 2.5 | 4500 | 0.3 | 1 | O2 | |

| chapa de aço laminada a quente | 0.2-0.3 | 300 | 1 | 0.3 | O2 |

| aço inoxidável | 0.5 | 8000 | 0.1 | 1 | N2 |

| 1.0 | 7000 | 0.2 | 1 | N2 | |

| 1.5 | 5500 | 0.2 | 1 | N2 | |

| 2.0 | 3200 | 0.3 | 1 | N2 | |

| 2.5 | 3000 | 0.3 | 1 | N2 | |

| 3.0 | 2200 | 0.4 | 1 | N2 | |

Materiais de engenharia comuns para corte a laser:

1. Corte por laser de materiais metálicos:

Quase todos materiais metálicos têm uma elevada refletividade à energia das ondas infravermelhas à temperatura ambiente, mas o CO2 com um comprimento de onda de 10,6 μm tem sido aplicado com sucesso no corte a laser de muitos metais.

A taxa de absorção inicial do metal a um feixe de laser de 10,6 μm é de apenas 0,5-10%, mas quando um laser focado com uma densidade de potência superior a 106w/cm2 é irradiado na superfície do metal, a superfície pode começar a derreter rapidamente em microssegundos.

A taxa de absorção da maioria dos metais no estado fundido aumenta acentuadamente, geralmente até 60%-80%.

1.1 Aço carbono

Os sistemas modernos de corte a laser podem cortar chapas de aço-carbono com uma espessura máxima de cerca de 20 mm. A largura da costura cortada pode ser controlada dentro de um intervalo satisfatório utilizando o mecanismo de corte por fusão por oxidação.

Para o aço de baixo carbono, a zona afetada pelo calor do corte pode ser ignorada, e a costura de corte é plana, lisa, com boa perpendicularidade.

No entanto, a zona de segregação de fósforo e enxofre é propensa à erosão da borda de corte.

Para aço de alto carbonoA qualidade da aresta de corte é ligeiramente melhorada, mas a sua zona afetada pelo calor é ligeiramente maior.

1.2 Aço inoxidável

A reação de oxidação e libertação de calor durante o corte a laser do aço inoxidável não é tão intensa como a do aço carbono, pelo que a sua velocidade de corte é ligeiramente mais lenta do que a do aço normal com a mesma espessura.

A utilização de gás inerte como gás auxiliar para cortar aço inoxidável pode obter arestas de corte não oxidadas, que podem ser diretamente utilizadas para soldar, mas a velocidade de corte com oxigénio como gás auxiliar será reduzida em cerca de 50%.

1.3 Liga de aço

Dentro da gama de potência laser que pode ser utilizada para o corte, desde que os parâmetros do processo sejam controlados corretamente, não é muito difícil obter arestas de corte rectas e não pegajosas.

No entanto, os aços-ferramenta de alta velocidade e os aços para trabalho a quente que contêm tungsténio podem sofrer fusão e aderência de escórias durante o corte a laser.

1.4 Alumínio e suas ligas

O corte de alumínio pertence ao mecanismo de corte por fusão, e o gás auxiliar é utilizado principalmente para soprar o produto fundido da área de corte.

De um modo geral, é possível obter uma melhor qualidade da superfície de corte.

Por vezes, a escória também adere à parte de trás do corte e, para alguns ligas de alumínioÉ importante evitar a formação de microfissuras intergranulares na superfície de corte.

Corte a laser de alumínio requer uma elevada densidade de potência para ultrapassar a sua elevada refletividade para feixes de comprimento de onda de 10,6 μm. O orifício inicial é formado pela vaporização do material e, uma vez gerado o orifício, a taxa de absorção do material pelo feixe será muito maior, como o aço.

1.5 Cobre e suas ligas

O cobre puro (cobre) não pode ser cortado por raios laser de CO2 devido à sua elevada refletividade. Pode ser utilizada uma potência laser mais elevada e ar ou oxigénio como gás auxiliar para cortar chapas de liga de cobre mais finas. Por vezes, uma pequena quantidade de escória pode aderir à parte de trás do corte.

1.6 Titânio e suas ligas

O titânio puro pode ser bem acoplado a feixes de laser focalizados para converter energia térmica.

Quando se utiliza o oxigénio como gás auxiliar, a reação química é intensa e a velocidade de corte é rápida, mas pode ser gerada uma camada de óxido na aresta de corte e, se não houver cuidado, pode também ocorrer sobreaquecimento.

Por razões de segurança, é preferível utilizar o ar como gás auxiliar.

1.7 Ligas de níquel

As ligas à base de níquel, também conhecidas como superligas, têm muitas variedades, a maioria das quais pode ser cortada por corte por fusão de óxido.

2. Corte por laser de nãomateriais metálicos:

O feixe de laser de CO2 com comprimento de onda de 10,6μm é facilmente absorvido por materiais não metálicos devido à sua baixa condutividade térmica e temperatura de evaporação.

O feixe absorvido pode transmitir-se quase totalmente para o interior do material e vaporizar-se instantaneamente no ponto de irradiação, formando um orifício inicial para que o processo de corte prossiga através de um ciclo benigno.

2.1 Materiais orgânicos

2.1.1 Plásticos (polímeros)

O corte a laser é muito atrativo para o processamento de plásticos porque pode cortar qualquer forma de peça de trabalho complexa sem contacto e a alta velocidade.

Sendo uma fonte de calor de elevada densidade de potência, o laser evapora rapidamente o adesivo e quebra as cadeias de polímero para efetuar o corte.

Sob o controlo adequado do processo, os plásticos com baixo ponto de fusão podem ser cortados com arestas lisas, sem rebarbas e sem bolhas, enquanto os plásticos de alta resistência requerem uma maior densidade de potência do feixe, o que resulta em queima e diferentes graus de carbonização das arestas.

O corte de cloreto de polivinilo (PVC) e materiais semelhantes deve ser efectuado com cuidado para evitar a produção de gases nocivos durante o processo de corte.

2.1.2 Borracha

O corte a laser de borracha não tem contacto com a peça de trabalho e não causa extensão ou deformação da peça de trabalho, evitando a colagem de arestas.

2.1.3 Madeira

O corte a laser é eficaz para madeira, contraplacado e aglomerado de partículas sem ruído de serragem.

2.2 Materiais inorgânicos

2.2.1 Quartzo

Os materiais de quartzo com baixos coeficientes de expansão térmica são mais adequados para o corte a laser, resultando numa boa qualidade de arestas e superfícies de corte lisas.

2.2.2 Vidro

A maioria dos vidros produzirá fissuras depois de ser sujeita a um choque térmico a laser.

2.2.3 Cerâmica

O mecanismo de corte a laser para cerâmica é uma fratura direcional controlável. O ponto de laser focado provoca gradientes de aquecimento direccionais e uma elevada tensão mecânica para gerar pequenas fissuras na cerâmica e noutros materiais sem plasticidade.

Estas fissuras movem-se ao longo da direção do ponto de luz, gerando continuamente até o material ser cortado. A utilização de um feixe de laser de CO2 de onda contínua deve evitar potências elevadas, uma vez que pode provocar fissuras e falhas no corte.

2.2.4 Pedra

Diferentes tipos de materiais de pedra contêm humidade, e a humidade pode causar explosões e fissuras devido ao rápido aquecimento pelo raio laser.

3. Corte por laser de materiais compósitos:

Os novos materiais compósitos de polímeros reforçados com fibras leves são difíceis de processar utilizando métodos convencionais.

O corte a laser, que utiliza a caraterística de processamento sem contacto, pode ser utilizado para cortar e aparar fatias finas do material antes de este curar para uma forma fixa, com os bordos das fatias fundidos sob o calor do feixe de laser para evitar a geração de resíduos de fibra.

No caso de peças espessas totalmente curadas, especialmente as feitas de materiais compósitos de fibra reforçada e de fibra de carbono, é necessário ter cuidado durante o corte a laser para evitar uma possível carbonização, delaminação e danos térmicos nas arestas de corte.

Questões a ter em conta no corte a laser:

1)Seleção da velocidade de corte:

A velocidade máxima de corte do corte a laser pode atingir 200-300mm/s, mas em aplicações práticas, a velocidade real utilizada é normalmente apenas cerca de um terço a metade da velocidade máxima.

Isto porque velocidades mais elevadas podem levar a uma menor precisão dinâmica do servomecanismo, o que afecta diretamente a qualidade do corte.

As experiências demonstraram que, ao cortar furos circulares, quanto maior for a velocidade de corte, mais pequena é a abertura e pior é o resultado. redondeza do buraco.

Por conseguinte, recomenda-se a utilização da velocidade máxima apenas para cortar ao longo de linhas rectas longas para melhorar a eficiência.

2)Corte de linhas de entrada e saída:

Para garantir uma boa junção das costuras e evitar a queima nos pontos de início e fim do corte, são frequentemente utilizadas linhas de transição no início e no fim do corte, conhecidas como linhas de entrada e de saída.

As linhas de entrada e de saída não são úteis para a própria peça de trabalho, pelo que devem ser dispostas fora do alcance da peça de trabalho e deve ter-se o cuidado de não colocar as linhas de entrada em cantos afiados ou em áreas onde a dissipação de calor seja fraca.

A ligação entre a linha de entrada e a costura de corte deve ser feita através de uma transição em arco circular para garantir um movimento suave da máquina e evitar queimaduras causadas pela paragem nos cantos.

3)Processamento de cantos afiados:

Utilize arcos de círculo para processar ângulos obtusos. Se possível, evite processar cantos sem arcos de círculo. Os cantos com arcos de círculo têm as seguintes vantagens:

Para cantos sem arcos de círculo, o raio máximo permitido que pode ser definido é metade da largura da costura de corte. Neste caso, os cantos cortados não terão um arco de círculo.

Utilize o método de transformar furos redondos em cantos para processar cantos agudos e o método de cortar ao longo de arcos para processar ângulos obtusos.

O corte de cantos afiados em chapas finas utilizando o método de transformar furos redondos em cantos é recomendado para o corte a alta velocidade.

Apresenta as seguintes vantagens:

Ao cortar cantos afiados em placas espessas, a utilização do método de transformar furos redondos em cantos pode causar sobreaquecimento à volta do canto afiado.

Neste caso, os parâmetros "Ângulo crítico, tempo de espera" devem ser utilizados para o corte. A máquina desloca-se para o canto agudo, faz uma pausa durante um determinado tempo e depois continua o movimento de rotação.

Características do processamento LASER:

1. Parâmetros de processamento LASER:

1)Faixa de processamento plano:

Gama de processamento LASER XY (25001250), (o tamanho máximo do material de folha existente é 1220mm*2440mm, e 10mm devem ser deixados na borda do material de folha durante o corte).

2)Altura de processamento:

O Cabeça LASER pode ser elevada em 60-80mm na direção vertical (direção Z). Portanto, a altura máxima da peça de trabalho de corte sem remover as fixações é de 60 mm. Se a altura da peça de trabalho exceder os 60mm, deve ser baixada, por exemplo, removendo as fixações ou utilizando gabaritos de ligação.

3)Espessura de processamento:

2512 espessura do material de processamento do modelo:

| Modelos de máquinas | SUS | SPHC | AL | CU |

| 1800W | 5mm | 10 mm | 3,0 mm | Folha fina |

| 3000W | 10 mm | 25 mm | 5mm | 5mm |

O LASER também pode processar materiais como painéis de madeira, folhas de acrílico e materiais metálicos com películas finas.

Nota: Para corte de metaisAs máquinas LASER têm capacidades de deteção automática, mas não podem detetar materiais não metálicos.

Por conseguinte, o corte deve ser colocado a uma altura específica durante o processamento.

Além disso, as máquinas LASER têm a capacidade de cortar a película fina antes de cortar o material metálico repetidamente, sem necessidade de regulação da altura.

4)Largura e abertura mínimas da ranhura de processamento

A largura mínima da ranhura de processamento no corte a LASER é determinada pelo diâmetro do feixe de laser, que é normalmente de 0,2 mm. Por conseguinte, a largura mínima da ranhura de processamento é de 0,2 mm, que é uma linha de corte direto.

Do mesmo modo, a abertura mínima de processamento é determinada pelo diâmetro do feixe laser, que é de 0,7 mm.

2. Métodos comuns de processamento LASER

1)Corte único a LASER:

Todos os furos externos e internos da peça de trabalho são cortados de uma só vez. Este é o método de processamento LASER mais comum.

Uma vez que não existem restrições na peça a cortar, o feixe de laser tem capacidades ilimitadas de corte de contornos, tornando o LASER ideal para processar peças com formas complexas.

Quando todos os furos externos e internos da peça de trabalho podem ser cortados de uma só vez sem afetar as estações de trabalho subsequentes e garantindo a qualidade do produto, o corte LASER de uma só vez é utilizado na programação de engenharia.

2)Processamento secundário:

A definição de processamento secundário é que, devido a requisitos de processo ou alterações de projeto, é necessário realizar um processamento de corte suplementar em produtos acabados ou semi-acabados, cortando completamente os orifícios externos e internos da peça de trabalho em várias fases.

Quando o corte LASER único afecta as estações de trabalho subsequentes e é difícil garantir a qualidade do produto, uma parte dos gráficos é cortada durante o primeiro corte da peça de trabalho e, depois de ser processada pelas estações de trabalho relevantes, é efectuado um segundo corte LASER para cortar completamente os orifícios externos e internos da peça de trabalho.

O produto é então processado por estações de trabalho subsequentes para cumprir os requisitos de qualidade do produto.

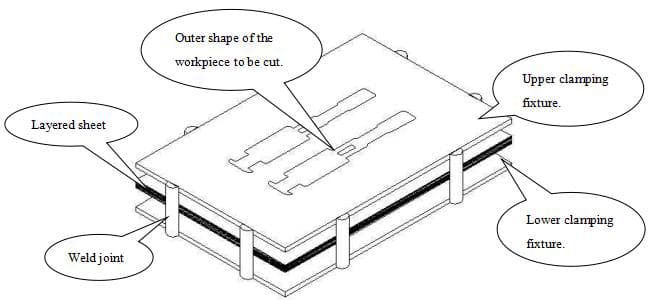

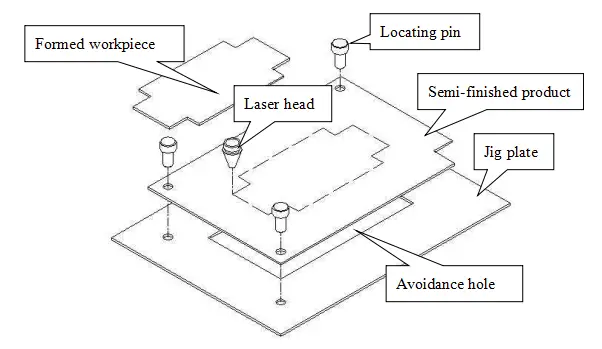

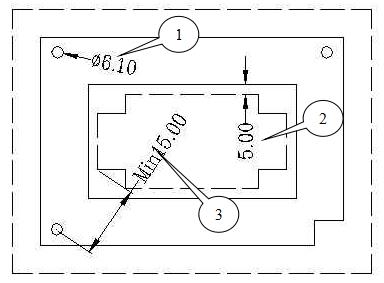

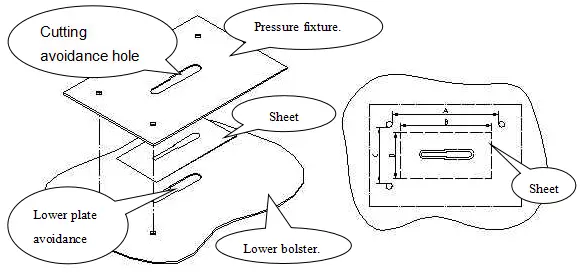

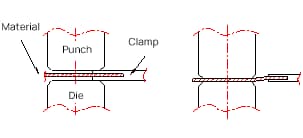

O princípio básico de processamento para o processamento secundário é mostrado na Tabela 3, e as etapas de processamento são as seguintes:

Em primeiro lugar, colocar uma placa de fixação na máquina e fixá-la (o tamanho da placa não é obrigatório e pode ser selecionado no local de acordo com as necessidades reais, um pouco maior do que a peça de trabalho é suficiente porque só precisamos dos seus orifícios de posicionamento).

De seguida, chame o programa de fixação para cortar três furos de posicionamento e os furos de desvio do caminho de corte na placa de fixação. De seguida, coloque a peça de trabalho a ser cortada e utilize os três pinos de posicionamento na peça de trabalho para a posicionar com a placa de fixação.

Finalmente, chamar o programa principal para cortar a peça de trabalho. Após o processamento de uma peça, remover os pinos de posicionamento, retirar a peça de trabalho e a estrutura de resíduos cortados e, em seguida, processar o lote seguinte.

Notas para o tratamento secundário:

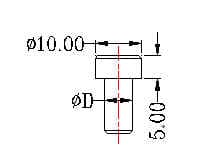

Para além de se emprestar os furos existentes na peça de trabalho para posicionamento, o diâmetro dos furos dos pinos de posicionamento deve ser uniformemente ajustado para 6,10 para se adaptar à utilização de pinos de posicionamento com um diâmetro de 6,00 (como mostrado no círculo 1 na Tabela 4).

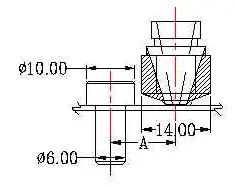

Se for necessário utilizar orifícios de posicionamento com outras especificações, o pessoal da LASER no local deve ser notificado para que possa preparar os pinos de posicionamento correspondentes. Os pinos de posicionamento habitualmente utilizados são apresentados no quadro seguinte:

| Especificações(D) | Espaçamento | Diagrama esquemático |

| Φ3.0~Φ8.0 | 0,1 mm |  |

Os orifícios de evitamento na placa de fixação devem ser, pelo menos, 3-5 mm maiores do que a peça de trabalho para evitar a chama LASER e impedir que a parte de trás da peça de trabalho se queime (como se mostra no círculo 2 na Tabela 4).

A distância entre os orifícios das cavilhas de posicionamento e o percurso de corte deve ser de, pelo menos, 15 mm, para evitar interferências entre os Cabeça LASER e os pinos de posicionamento (como indicado no círculo 3 do quadro 4 e na dimensão A do quadro 5).

3)Etching

O LASER tem a capacidade de gravar, por exemplo, para gravar texto ou padrões numa peça de trabalho. A profundidade de gravação está relacionada com os parâmetros de processamento e é geralmente de cerca de 0,1 mm.

Por conseguinte, quando a peça de trabalho tem um tratamento de superfície (como a pintura), será coberta e a gravação não deve ser utilizada.

Note-se também que a gravação só pode ser efectuada na parte da frente da peça em relação à sua colocação, uma vez que a cabeça LASER está na parte da frente e não pode processar a parte de trás.

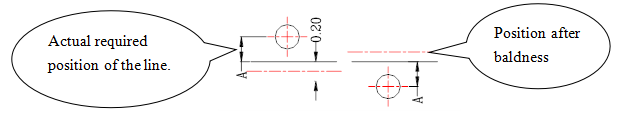

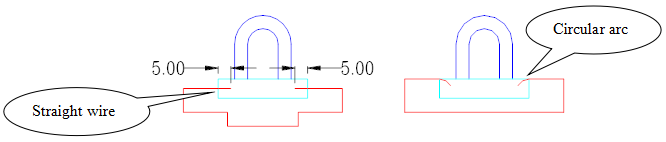

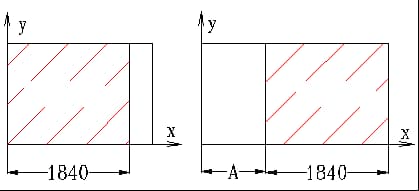

4)Linhas de corte

Quando a peça de trabalho não requer ranhuras largas, são necessárias linhas de corte. Note-se que a largura mínima das linhas de corte LASER é de 0,2 mm.

Durante o corte normal, o programa compensará automaticamente esta diferença para características como furos. No entanto, para linhas de corte, o programa não pode determinar qual o lado a compensar.

Se existirem requisitos rigorosos para as posições da linha de corte, a equipa de programação deve ser notificada e informada sobre o lado a compensar.

Por exemplo, devem ser adoptados diferentes métodos de compensação para garantir a dimensão A, como mostra o diagrama seguinte:

3. Técnicas de processamento comuns

1)Interferência entre a cabeça de corte e as peças processadas secundárias

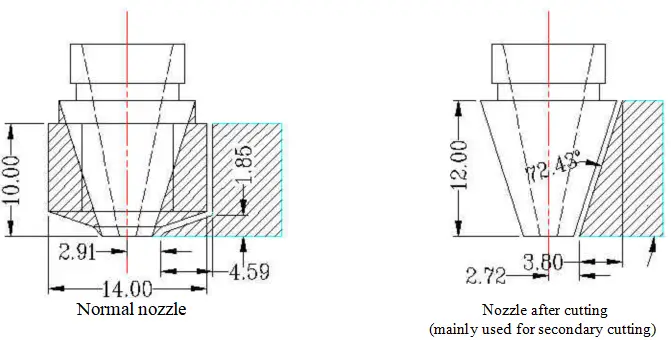

Diagrama da cabeça de corte utilizada habitualmente:

Nota: A gama de interferências das peças processadas secundariamente pode ser vista no diagrama de dimensões estruturais da cabeça de corte acima.

Gama de processamento de interferências (diferentes cabeças de bico).

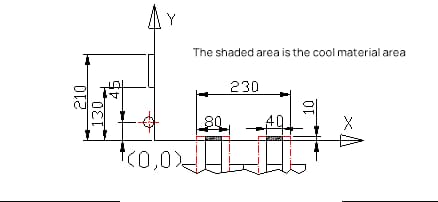

Nota: A área sombreada fora do bocal é o intervalo normal de processamento sem interferência.

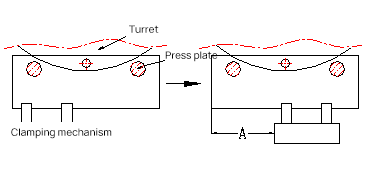

2)Processamento de materiais finos (espessura inferior ou igual a 0,2 mm):

O tratamento a laser é efectuado com gás a alta pressão e assenta no suporte de uma lâmina (de ferro).

Durante o processo de corte, o material será soprado pelo gás de alta pressão e deformado, e a peça de trabalho será queimada em preto ao passar pela lâmina.

Durante o processamento, uma placa-mãe é normalmente cortada em primeiro lugar para evitar o percurso de corte da peça de trabalho e, em seguida, o material é colocado na placa-mãe ou num suporte especial (fixação) e esticado para evitar o contacto com a ripa.

A prática habitual é fazer uma ferramenta de pressão, fixar a peça de trabalho entre a placa de apoio inferior e a ferramenta de pressão, e apertá-la para conseguir o corte de materiais de folha fina.

O diagrama seguinte mostra-o:

Nota: Ao projetar a placa de apoio inferior e a ferramenta de pressão, o tamanho do orifício do pino de posicionamento em relação às duas arestas do orifício deve ser maior do que o contorno do material fino.

Como mostra a Figura 7, a dimensão A é maior do que a dimensão B e a dimensão C é maior do que a dimensão D. Uma vez que a maioria dos materiais finos é fornecida sob a forma de bobinas, antes de utilizar o LASER para os cortar, é necessário cortá-los em folhas com uma tesoura ou uma máquina de corte.

Neste momento, a precisão do tamanho do contorno não pode ser garantida. Neste caso, uma distância maior entre os orifícios dos pinos de posicionamento pode garantir que o material fino ainda possa ser fixado.

Por exemplo, quando o tamanho de corte D no quadro 7 é maior do que C, uma vez que A é maior do que B, a folha pode ainda passar pelo espaço entre os dois pinos de posicionamento na direção longitudinal sem interferir com eles.

3)Posição de corte

A distância entre as lâminas na mesa de trabalho é de 50 mm. Quando há interferência durante o processamento secundário, a lâmina interferente pode ser removida.

Ao processar peças de trabalho pequenas, se a largura da peça de trabalho na direção X for inferior a 50, a peça de trabalho cairá no caixote do lixo através do espaço entre as lâminas após o corte.

Se a largura da peça de trabalho na direção X estiver compreendida entre 50 e 100 e apenas for suportada por uma ripa após o corte, também cairá no contentor de resíduos.

Se o tamanho da peça de trabalho na direção X for superior a 100, a ripa pode suportar a peça de trabalho e a peça de trabalho pode ser retirada diretamente da mesa de trabalho. Veja o diagrama abaixo:

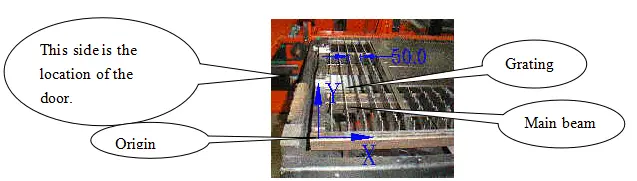

4)Colocação da peça de trabalho na máquina

A definição das direcções X e Y na máquina LASER pode ser vista no diagrama acima, com a direção X ao longo do comprimento da máquina.

O significado da diferenciação entre as direcções X e Y é o seguinte:

Otimizar a colocação para obter a melhor utilização do material

Para o corte secundário de peças de trabalho, alinhar a aresta longa o mais paralelamente possível à posição do operador (onde a porta é aberta) para facilitar a carga e descarga.

Note que as direcções X e Y da colocação da peça na máquina correspondem às do desenho AUTOCAD, a menos que haja uma rotação durante o processo de conversão.

Por conseguinte, no processo de desenho, tente colocar os gráficos de acordo com os requisitos reais.

Por exemplo, em trabalhos gerais de corte secundário, deve colocar a peça de trabalho verticalmente no desenho.

5)Corte de formas não fechadas e orifícios interiores

Para o corte de formas não fechadas e orifícios interiores (o que é mais comum no corte secundário), o ponto de partida não deve ser colocado diretamente sobre a peça de trabalho.

Em vez disso, deve ser reservado um avanço para evitar que o LASER queime a peça de trabalho ao iniciar o processo de perfuração no ponto de partida. Geralmente, um avanço externo de 5 mm é suficiente.

Existem dois tipos de entradas de acordo com circunstâncias específicas: entradas rectas ou entradas em arco. Ver a aplicação no diagrama seguinte:

6)Arredondamento inverso

Para todas as peças de trabalho, os cantos afiados devem ser arredondados para R0,5 mm durante o processamento a LASER, exceto se especificado em contrário. Existem duas razões para este facto:

Em primeiro lugar, para evitar que os cantos afiados causem ferimentos ao pessoal;

Em segundo lugar, para assegurar um movimento suave da máquina e evitar queimaduras causadas pela paragem nas esquinas.

7)Outras considerações sobre o processamento:

Ao cortar furos inferiores em peças metálicas, o diâmetro deve ser aumentado em 0,05 mm porque haverá um pequeno ponto de ligação nos pontos de início e fim do corte.

Por exemplo, um furo inferior com um diâmetro de Φ5,4 deve ser cortado para Φ5,45.

A largura do orifício do processo durante o corte é geralmente superior a 0,5 mm, e quanto mais pequena for a largura, mais óbvias são as rebarbas.

Ao efetuar um corte secundário de uma superfície plana para uma superfície convexa, a velocidade deve ser lenta, semelhante ao corte de materiais de igual espessura.

O LASER é um método de processamento térmico e o corte de orifícios de malha e de materiais finos é afetado pelo calor e pode provocar a deformação da peça de trabalho.

1. Princípio de maquinagem NCT

A NCT, ou Máquina-Ferramenta de Controlo Numérico, é uma máquina-ferramenta automatizada flexível que se pode adaptar a alterações frequentes no design do produto.

As diferentes operações e etapas necessárias durante o processo de maquinagem, bem como a deslocação relativa entre a ferramenta e a peça, são representadas por códigos digitais.

A informação digital é enviada para um computador dedicado ou de uso geral através de um meio de controlo (como fita de papel ou disco), e o computador processa e calcula a informação de entrada, emite vários comandos para controlar o sistema servo da máquina ou outros componentes de execução, para maquinar automaticamente a peça de trabalho ou o produto necessário.

2. Estrutura principal das CNT

(1) Sistema de controlo NC: Este sistema emite a maior parte das instruções de controlo e recebe informações de várias partes da máquina, que são depois processadas centralmente para controlar os vários processos de maquinação da máquina.

(2) Sistema hidráulico: Fornece a potência necessária para a perfuração pela cabeça de perfuração sob o apoio do sistema de controlo NC e executa comandos T e parâmetros m.

(3) Sistema de arrefecimento: Elimina o calor gerado pelas várias partes principais da máquina durante o funcionamento para manter a máquina estável.

(4) Mesa de trabalho: Suporta o chapa metálica e é controlada por um servomotor para alimentar o eixo XY, fazendo corresponder a posição da chapa metálica com a cabeça de perfuração, e é o principal local de maquinagem.

3. Tipos de máquinas-ferramentas NCT

Atualmente, existem dois grandes tipos de máquinas-ferramentas: Máquinas-ferramentas AMADA (VIP255, VIP2510 e VIP357) e máquinas-ferramentas Trumpf (TP2000).

Uma vez que existe um grande número de máquinas-ferramentas AMADA no local, a discussão que se segue centrar-se-á principalmente na AMADA, com explicações separadas para diferentes partes da máquina Trumpf.

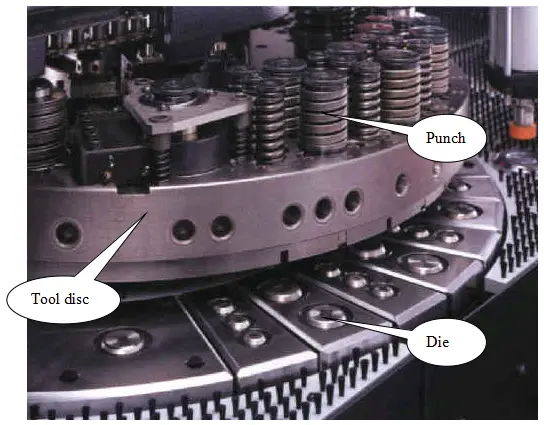

4. Disco de ferramentas e ferramentas.

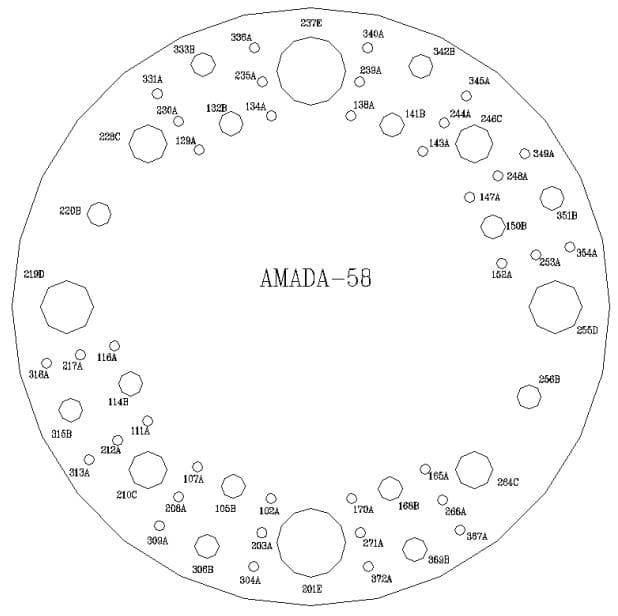

A situação do disco de ferramentas: O disco de ferramentas varia consoante o modelo da máquina.

A máquina VIP357 tem uma mesa giratória de três camadas com 58 posições de ferramentas, divididas em cinco níveis (A, B, C, D, E) e dois cantos automáticos do tipo B ferramenta de torneamento posições (T220, T256).

Com exceção das posições de ferramentas de tipo A nas camadas intermédia e interior, todas as outras são posições de ferramentas chave.

As máquinas VIP255 e VIP2510 têm uma mesa giratória de duas camadas com 31 posições de ferramentas, divididas em quatro níveis (A, B, C, D) e três cantos automáticos ferramenta de torneamento posições (duas de tipo B: T210, T227 e uma de tipo C: T228).

Exceto para as posições de ferramenta tipo A na camada interior, todas as outras são posições de ferramenta chave. Durante o processo de disposição de ferramentas, recomenda-se evitar a disposição de ferramentas nas posições de ferramentas rotativas.

Além disso, é importante observar se a posição da ferramenta é uma posição-chave ou não. As ferramentas de forma redonda, como facas redondas, facas de salada, ferramentas de perfuração, ferramentas de estampagem, pontos convexos circulares, etc., podem ser colocadas em posições de ferramenta não chave, enquanto outras ferramentas devem ser colocadas em posições de ferramenta chave.

Estado da ferramenta:

As ferramentas NCT estão divididas em cinco níveis A, B, C, D e E de acordo com o tamanho das suas dimensões externas, tendo o nível A as dimensões externas mais pequenas e o nível E as maiores. As ferramentas de cada nível correspondem às posições das ferramentas no disco de ferramentas.

As especificações para a instalação de moldes nas posições de ferramentas do disco de ferramentas estão listadas na tabela abaixo:

| Tipo de molde | Tamanho nominal | Tamanho padrão do molde superior | Número do modelo |

| A | 1/2″ | 1,6-12,7 mm de diâmetro (0,063″-0,5″ de diâmetro) | 36 (12) anel exterior com 12 suportes e CHAVE |

| B | 1-1/4″ | 12.8-31.7mm dia(0.501″-1.25″dia) | 14 (14) anel exterior com 6 suportes e 4 suportes KEY8 com 2 KEY para o anel interior. |

| C | 2″ | 31,8-50,8 mm diâmetro(1,251″-2″dia) | 4(4) |

| D | 3-1/2″ | 50.9-88.9mm dia(2.001″-3.5″dia) | 2(2) |

| E | 4-1/2″ | 89.0-114.3mm dia(3.501″-4.5″dia) | 2(2) |

※ O número dentro dos parênteses indica o modelo de molde aplicável.

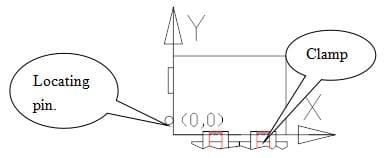

1. As definições das direcções X e Y são as seguintes:

A direção X é paralela aos dois mordentes e a direção Y é paralela à cavilha de fixação ou à coluna de fixação. Ver o diagrama abaixo:

2. Gama de maquinagem:

| Número do modelo | Direção X | Direção Y |

| VIP357 | -10<x<1840 | -50<y<1270 |

| VIP255 | -10<x<1210 | -50<y<1270 |

Se a direção X exceder este intervalo, o comando de movimento automático da garra G27 pode ser utilizado para o ajustar. O formato é G27 X quantidade de movimento.

O diagrama abaixo mostra o antes e o depois da utilização do método de movimento automático das garras. As linhas tracejadas no diagrama são duas placas de pressão cilíndricas utilizadas para fixar a chapa metálica quando as garras são libertadas para impedir o movimento.

Depois de as garras serem libertadas e retraídas para fora, movem-se para a direção positiva do eixo X por Amm, depois movem-se para dentro para a posição correspondente e fixam. Isto completa todo o processo de movimento da garra.

A área de maquinação antes e depois do movimento da garra é alargada, como mostra o diagrama abaixo.

Se a direção Y exceder este intervalo, pode representar um perigo, porque significa que os mordentes podem ter entrado na zona de perigo, como mostra o diagrama abaixo.

No primeiro cenário, as mandíbulas estão localizadas entre as matrizes superior e inferior, e a perfuração pode danificar as mandíbulas.

No segundo cenário, embora as mandíbulas não sejam danificadas, o material pode deformar-se devido ao facto de estar localizado em planos diferentes.

A solução é mudar a posição dos mordentes, mudar a posição da matriz, mudar o tamanho da matriz ou conceber mordentes alternativos.

3. Posicionamento da peça de trabalho

O posicionamento da peça de trabalho no NCT é conseguido através das maxilas e da cavilha de fixação ou do bloco quadrado de fixação na direção Y.

O posicionamento da peça de trabalho contra os mordentes determina a posição na direção Y, e o posicionamento contra a cavilha de fixação ou o bloco quadrado de fixação determina a posição na direção X.

A distância entre a posição de posicionamento de origem e a cavilha de fixação ou o bloco quadrado de fixação é a seguinte

| Número do modelo | Distância da posição de posicionamento de origem |

| VIP357 | Cavilha de localização: 45mmBloco de localização: 130~210mm. |

| VIP255 | Pino de localização: 59mm |

4. Dados relativos aos maxilares

A posição relativa das duas mandíbulas na direção X no NCT pode ser ajustada para acomodar diferentes tamanhos de chapa metálica.

No entanto, as duas mandíbulas não podem ser aproximadas infinitamente uma da outra; existe uma distância mínima entre elas, como mostra o diagrama abaixo. Se a peça de trabalho for mais pequena do que este valor mínimo, só pode ser fixada por um mordente.

5. Lista das zonas perigosas e das zonas de interferência de formação para os mordentes de cada tipo de ferramenta

Durante o movimento da peça de trabalho presa pelas mandíbulas, é possível que as mandíbulas sejam perfuradas, resultando em danos.

Por conseguinte, deve ser deixada uma certa distância de segurança entre a secção de processamento e as maxilas.

A distância mínima das maxilas na direção Y = raio da ferramenta superior + largura da maxila + zona de deformação.

| Projeto | Cunho inferior diâmetro mm | Diâmetro da matriz superior mm | Distância mínima dos mordentes na direção Y mm | ||

| Tipo de ferramenta | |||||

| A | 18 | 25.4 | 25.4 | 30 | |

| B | 38 | 47.8 | 47.8 | 40 | |

| C | 74 | 89 | 70 | 50 | |

| D | 110 | 125.4 | 110 | 80 | |

| E | 133 | 158 | 133 | 95 | |

Nota:

1) A zona de deformação do material é normalmente considerada como 5 mm, e o valor específico depende da espessura do material e da altura de formação. Este valor é apenas para referência.

2) A largura da mandíbula é considerada como 10 mm.

A zona de interferência de formação na direção ascendente = raio superior da matriz + zona de deformação

(Nota: zona de deformação = raio ou largura do elemento de enformação/2 + zona de deformação do material)

| A | B | C | D | E | |

| Zona mínima de interferência de maquinagem mm | 12.7+Zona de deformação | 24+Zona de deformação | 35+Zona de deformação | 55+Zona de deformação | 67+Zona de deformação |

A zona de interferência de formação na direção descendente = raio inferior da matriz + zona de deformação

(Nota: zona de deformação = raio ou largura do elemento de enformação/2 + zona de deformação do material)

| A | B | C | D | E | |

| Zona mínima de interferência de maquinagem mm | 12.7+Zona de deformação | 24+Zona de deformação | 45+Zona de deformação | 63+Zona de deformação | 79+Zona de deformação |

6. Tempo de processamento estimado para o NCT

Tempo de mudança de ferramenta

Posição da ferramenta adjacente: cerca de 1,5 segundos

Intervalo de posição da ferramenta: aproximadamente 2,0 segundos

Posição da ferramenta rotativa: cerca de 2,5 segundos

Os tempos de troca de ferramenta acima podem ser unificados para aproximadamente 2,0 segundos, porque mesmo para uma peça complexa com 30 ferramentas instaladas, o erro no tempo de troca de ferramenta não deve exceder 15 segundos.

Frequência de perfuração

Para ferramentas de furo único, a frequência máxima de perfuração é de 8 por segundo, com uma distância de furo de 4-5mm, ou seja, 480 por minuto. No entanto, de acordo com as condições da ferramenta e do equipamento no local, a frequência de perfuração é geralmente de 4 por segundo, ou seja, 240 por minuto.

Para ferramentas com vários furos, a frequência máxima de perfuração é de 2 por segundo, ou seja, 120 por minuto. No entanto, de acordo com as condições da ferramenta e do equipamento no local, a frequência de perfuração é geralmente de 60-70 por minuto.

Tempo de formação

7. Parâmetros característicos típicos de máquinas-ferramenta.

Tabela de desempenho técnico para o tratamento VIPROS-357:

| Projeto | Conteúdo | |

| Tamanho máximo de processamento. | Sem utilizar a troca automática de ferramentas | -10<x<1840 -50<y<1270 |

| Utilização da troca automática de ferramentas | 1270<x<2440 | |

| Espessura máxima de processamento (mm) | 6 | |

| Capacidade máxima de carga (kg) | 100 | |

| Precisão de processamento (mm) | ±0.10 | |

| Velocidade de deslocação da mesa de trabalho (X, Y m/min) | 65、50 | |

| Velocidade de rotação rotativa (rpm) | 30 | |

| Frequência máxima de perfuração | 520/420 (curso 3mm, passo 2mm)360/360 (curso 6mm, passo 2mm)275/275 (curso 8mm, passo 8mm)275/240 (curso 8mm, passo 25,4mm) | |

| Distância em linha reta entre dois pinos de posicionamento e os mordentes | Bloco: 130,00 Pino de localização redondo: 55.00 | |

| Largura de um mordente (mm) | 80 | |

| Largura mínima quando as duas maxilas estão combinadas (mm) | 220 | |

| Pressão mínima do ar (kg/cm2) | 3 | |

| Pressão mínima do óleo (kg/cm2) | 190 | |

| Temperatura máxima do óleo (℃) | 700 | |

Lista de parâmetros de processamento para máquinas Trumpf

| Âmbito de aplicação | É adequado para pequenos lotes e peças de trabalho simples e é utilizado principalmente para o processamento secundário de peças de trabalho com orifícios de malha densa. | |

| Espessura de processamento | A espessura máxima de processamento é de 6,4 mm | |

| Torre de ferramentas | A máquina TP2000 dispõe de um total de 11 posições de ferramentas opcionais. Depois de deduzir as duas posições ocupadas pelos grampos, um programa pode utilizar até 9 porta-ferramentas de cada vez, o que significa que um máximo de 9 ferramentas normais podem ser utilizadas num programa. (Aqui, as ferramentas comuns referem-se a ferramentas que só podem conter uma ferramenta num disco de ferramentas, em oposição às ferramentas multi-ferramentas). Se forem utilizadas ferramentas multi-ferramentas, podem ser instaladas até 90 ferramentas de cada vez. Se forem necessários mais de 9 porta-ferramentas para o processamento, o processamento efetivo pode ser conseguido parando a máquina a meio e mudando a ferramenta. Neste caso, o operador instala primeiro as primeiras 9 ferramentas nos porta-ferramentas e, quando o programa atinge a 10ª ferramenta, a máquina pára e a ferramenta é substituída antes de continuar com o programa para completar o processamento. | |

| Método de posicionamento | Os pilares de posicionamento são utilizados para o posicionamento. Existem dois pilares de posicionamento com um diâmetro de 20 mm e uma distância do eixo Y de 90 mm. A gama aplicável aos dois pilares de posicionamento é a seguinte O pilar de posicionamento 2 é adequado para o processamento secundário de peças de trabalho com elementos gráficos a uma distância máxima inferior a 530 mm da direção X do pilar e com dimensões mais pequenas (X < 1220). O pilar de posicionamento 1 é adequado para todos os outros casos, exceto para os mencionados acima. A distância entre os dois pilares de posicionamento é de 940 mm. | |

| Gama de trabalho da máquina | Sem plataforma adicional: 1275x1280mm. Com plataforma adicional: 1275x2030mm. | Nota: Quando se utiliza uma ferramenta de posições múltiplas, a gama de maquinação é correspondentemente reduzida. Para uma ferramenta de 5 posições, é reduzida em 20mm, e para uma ferramenta de 10 posições, é reduzida em 26mm. |

| Gama de maquinação real | Direção X: -25 a 1275 mm. Direção Y: -7 a 1280 mm. Ao mudar de ferramenta, Ymax = -161,5 mm. | |

| Zona de perigo do grampo. | Ferramenta normal: Xmax = 97×2 = 194mm, Ymax = 72mm.Ferramenta de 5 posições: Xmax = 97×2 + 20×2 = 234mm, Ymax = 72 + 20 = 92mm. Ferramenta de 10 posições: Xmax = 97×2 + 26×2 = 246mm, Ymax = 72 + 26 = 98mm. | |

| Tamanho da descarga automática. | 200X200mm. | |

| Velocidade de maquinagem. | Velocidade de movimento do eixo X: 90m/min. Velocidade de movimento do eixo Y: 60m/min. Velocidade combinada dos eixos X e Y: 108m/min. Velocidade de impacto: a uma altura de posicionamento de 1mm: 900 batimentos/min, a uma altura de posicionamento de 25mm: 420 batimentos/min. Velocidade de marcação: 2200 batimentos/min.Velocidade de rotação do eixo C: 3 rotações/s. | |

| Diâmetro máximo de perfuração | Curso simples 76mm Multicorte standard 200mm | |

| Exatidão | Precisão de posicionamento 0,1 mm Repetibilidade 0,03 mm | |

Existem várias formas de processamento de NCT, tais como perfuração de malha, perfuração por etapas, corte, chanfragem, movimento automático de pinça, etc.

Cada método de processamento corresponde a instruções específicas do programa NC. A utilização da instrução adequada não só torna o processamento mais fácil e menos propenso a erros, como também melhora a eficiência. Esta secção fornece algumas explicações sobre estes métodos típicos de processamento de NCT.

1) Perfuração de malha

No processamento prático, a NCT processa frequentemente um grande número de orifícios de malha de dissipação de calor.

O modo G36 tem a velocidade de processamento mais rápida ao perfurar orifícios de malha.

Se os orifícios da malha numa área unitária excederem 25%, o puncionamento provocará a deformação do material. Neste caso, é necessário um tratamento adequado do processo.

Normalmente, todo o material da folha será perfurado primeiro com NCT e, depois de a peça de trabalho ser perfurada, a folha será achatada.

Se houver dimensões críticas que devam ser garantidas, considere o processamento secundário após o achatamento.

Quando o tamanho e o espaçamento dos orifícios da malha são inconsistentes, consulte o cliente para os tornar consistentes dentro do intervalo de tolerância, de modo a facilitar a subsequente abertura do molde de produção em massa (tal como a abertura NCT de perfuração de cabeça múltipla).

2) Furos de perfuração contínua (rectangulares)

No processamento de NCT, há frequentemente casos de perfuração de grandes orifícios rectangulares, que podem ser processados por perfuração contínua com pequenos moldes rectangulares.

3) Mordiscar

Na ausência de uma máquina de corte a laser, pode utilizar-se o corte por corte fino para processar um anel circular de maiores dimensões ou um comprimento reto.

4) Chanfragem

5) Maquinação de furos de salada

Como a formação dos furos de salada é conseguida por extrusão, provoca a deformação do material após o puncionamento.

(1) Gama de material de enchimento para furos de salada:

Para a posição central, a menos de 10 mm de distância da borda, deve ser preenchida com material.

Para distâncias superiores a 15 mm do bordo, não deve ser preenchido qualquer material.

Para distâncias entre 10-15mm, deve ser determinado com base na situação real do Buraco de Salada se o material de enchimento deve ou não ser utilizado.

Ao perfurar dois orifícios para salada, se a distância entre os dois círculos maiores for superior a 5 mm, estes não se afectarão mutuamente. Se for inferior a 5 mm, é necessário efetuar uma perfuração adicional para reduzir a deformação.

(2) Método de enchimento do material dos furos para salada:

Com o objetivo de melhorar a velocidade de processamento e garantir a qualidade (redução de juntas),

para um único furo de salada, encher o material com um diâmetro como base, deslocando cada lado em 5 mm, que é o lado mais comprido (assumindo que este comprimento é A). O outro lado deve ser A/2+1, e deve ser selecionado um punção de lâmina quadrada de SQA+1.

Para o material de enchimento de dois ou mais orifícios de salada juntos, encher com uma largura de 10 mm, o comprimento depende da situação atual.

(3) Seleção do tamanho do pré-furo para os furos de salada:

Em geral, a dimensão do pré-furo é selecionada de acordo com os seguintes princípios

Furo de salada de 90° Φpre = Φfuro de fundo da forma formada + 0,2&0,3

100° Furo de salada Φpre = Φfuro de fundo da forma formada + 0,3&0,5

Furo de salada de 120° Φpre = Φfuro inferior da forma formada + 0,5&0,6

140° Furo de salada Φpre = Φfuro inferior da forma formada + 0,7&0,8

A profundidade de conformação dos furos de salada perfurados por NCT não é geralmente superior a 85% (T<2,5 mm).

6) Linha de imprensa Tratamento

A profundidade das linhas de prensagem NCT é de 0,4T.

Quando se utiliza um motor de 150,5 linha de imprensa Quando se utiliza uma ferramenta de linha de prensagem 150.2, se estiver a menos de 20 mm de distância do bordo, tem de ser preenchida com material. Quando se utiliza uma ferramenta de linha de prensagem 150.2, se estiver a menos de 15 mm de distância da aresta, tem de ser preenchida com material.

O método de enchimento do material é semelhante ao dos furos para salada.

As linhas de prensagem podem ser direccionadas ou pressionadas ao longo de todo o linha de dobragem. Se apenas um dos lados da linha de dobragem for prensado e o outro não, há tendência para dobras e discrepâncias de tamanho.

7) Cortador de moldes de personagens

Cortador de moldes de caracteres invertidos:

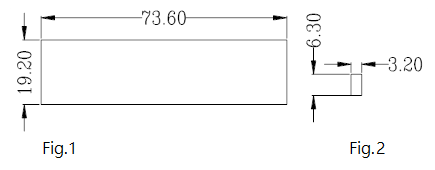

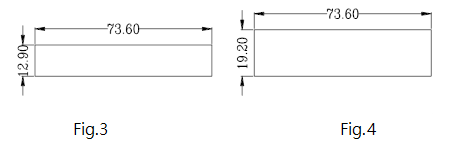

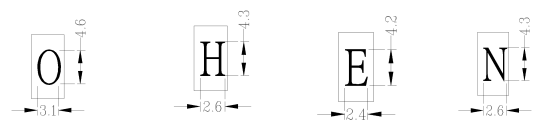

A Figura 1 mostra o tamanho da ranhura do cortador de moldes de caracteres invertidos e a Figura 2 mostra o tamanho de um molde de caracteres. Pode ver-se que o cortador de moldes de caracteres invertidos pode suportar até 3 filas e um máximo de 23 moldes de caracteres por fila.

Cortador de moldes de caracteres virado para a frente:

O cortador de moldes de caracteres virado para a frente tem dois tipos de ranhurascomo mostram as figuras 3 e 4. A direção do comprimento é a mesma, mas a direção da largura difere na largura de um molde de carácter.

Por conseguinte, na operação, o processamento correspondente pode ser efectuado de acordo com a situação real.

Seguem-se as medidas reais de vários moldes de caracteres, para referência na conceção da engenharia.

Cada molde de carácter tem uma altura de carácter de 0,6 mm.

Por conseguinte, a profundidade máxima que pode ser alcançada através da gravação em relevo não é superior a 0,6 mm. Se forem necessários requisitos rigorosos para a planicidade da peça de trabalho, deve ser dada especial atenção para garantir que a profundidade do relevo não é demasiado profunda.

8) Perfuração

A perfuração requer ferramentas especiais e a ferramenta de perfuração mais utilizada é a utilizada para os botões M3 (diâmetro do furo de perfuração 2,60).

A distância mínima a partir do bordo para perfuração NCT é 3T, a distância mínima entre dois furos de perfuração é 6T e a distância mínima de segurança a partir do bordo de dobragem (interior) do furo de perfuração é 3T+R.

Se for demasiado pequeno, é necessário o processamento em linha de prensagem. (T representa a espessura do material).

9) Perfuração do fundo do poço

A rosca direta provoca rebarbas, pelo que é feito um pequeno orifício de salada em ambos os lados do orifício de rosca para evitar este fenómeno.

Para além disso, os furos para salada também podem orientar o processo de roscagem. A especificação para os furos de salada é geralmente uma profundidade de 0,3 mm e um ângulo de 90 graus.

10) Desenho ou perfuração de características convexas:

Existem duas formas de processar características convexas com a NCT:

Desenvolver ferramentas específicas para características convexas.

Utilize ferramentas normais, que podem desenhar ou perfurar características convexas através do comando M, mas só podem ser orientadas para baixo.

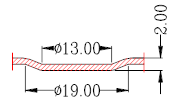

Como mostra a figura abaixo: utilizando o molde superior de RO13 e o molde inferior de RO19, é possível perfurar esta caraterística convexa. O mesmo método também pode ser utilizado para o meio-corte e pontos convexos.

Ao utilizar este método, deve ter-se em atenção dois pontos: (1) deve haver moldes superiores e inferiores disponíveis e (2) a profundidade de formação não pode exceder uma espessura de material.

11) Flangeamento

Princípio de funcionamento das ferramentas de corte por laminagem:

Ao utilizar as ferramentas de corte por laminagem WILSON para processar nervuras reforçadas ou outras peças, os moldes superiores e inferiores das ferramentas de corte por laminagem são utilizados para pressionar a peça de trabalho e, em seguida, a peça de trabalho é movida de acordo com a forma do desenho de processamento pelos grampos, completando assim o processamento de tais elementos.

Estrutura das ferramentas de corte por laminagem:

1. Estrutura do molde inferior: O molde inferior do laminador ferramenta de corte consiste numa base de molde inferior e num conjunto de rolos (para ferramentas de corte por laminagem utilizadas para corte por laminagem, existe também uma roda de controlo). O rolo inclui rolamentos e pode rodar livremente. Tomando como exemplo a ferramenta de corte por laminagem para nervuras reforçadas, apenas é introduzido o molde inferior da ferramenta de corte por laminagem. A base inferior do molde desempenha o papel de suporte do rolo.

2. Estrutura do molde superior: O molde superior da ferramenta de corte por laminagem é constituído por uma base de molde superior e um conjunto de rolos. Tomando como exemplo a ferramenta de corte por laminação para nervuras reforçadas, o molde superior da ferramenta de corte por laminação é mostrado na figura abaixo:

As ferramentas de laminagem WILSON existentes têm uma espessura ilimitada para processamento, e a altura total da nervura reforçada (incluindo duas espessuras de material) é de (2,3+T)mm.

1. Anti-misoperação

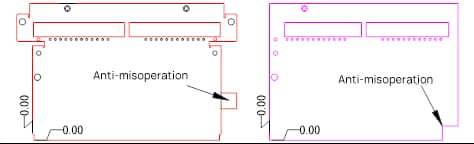

No caso de peças assimétricas, difíceis de distinguir a direção ou com simetria esquerda-direita, devem ser tomadas medidas de segurança para evitar que a peça seja instalada incorretamente durante o processamento secundário NCT. Os métodos mais utilizados são os seguintes:

1) Utilizar a deteção fotoeléctrica instalada na NCT.

2) Utilizar a adição de material:

Acrescentar um pequeno pedaço de material num dos lados do eixo Y, de acordo com a situação real, com um tamanho ligeiramente inferior ao da ferramenta (normalmente SQ10~15) utilizada para cortar este material.

A posição é aproximadamente oposta ao pino ou bloco de posicionamento, e depois cortada com uma ferramenta quadrada.

A figura da esquerda abaixo mostra um exemplo:

Se a peça de trabalho tiver de ser submetida a outro processamento secundário para obter a sua forma depois de ser cortada por NCT, podem ser utilizados cantos de proteção.

Como mostra a figura acima, à direita, o tamanho do canto à prova de falhas é normalmente considerado como 10X10 para permitir a perfuração com uma ferramenta de esquadria SQ10.

2. Processamento para distância do furo inferior à espessura do material a partir da borda

A perfuração de orifícios quadrados pode fazer com que o rebordo se vire para cima e, quanto maior for o orifício quadrado, mais evidente será o desvio do rebordo.

Nesta altura, é frequentemente considerado o corte secundário por LASER (podem também ser pedidas opiniões aos clientes para determinar se esta deformação é aceitável).

Nota: A distância entre os furos e os bordos ou entre os furos não deve ser demasiado pequena na estampagem NCT, e os valores permitidos são apresentados no quadro seguinte:

| Material | Perfuração de orifícios redondos | Perfuração de orifícios quadrados |

| Aço duro | 0.5t | 0.4t |

| Aço macio e latão | 0.35t | 0.3t |

| Alumínio | 0.3t | 0.28t |

O diâmetro mínimo do furo para a estampagem NCT

| Material | Perfuração de orifícios redondos | Perfuração de orifícios quadrados |

| Aço duro | 1.3T | 1.0T |

| Aço macio e latão | 1.0T | 0.7T |

| Alumínio | 0.8T | 0.6T |

Folga entre as matrizes superior e inferior para puncionamento NCT de diferentes materiais:

| Espessura da placa (t) | Folga entre as matrizes superior e inferior para diferentes materiais | ||

| Chapa de aço | Placa de alumínio | Placa de aço inoxidável | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

A partir do quadro acima, verifica-se que quanto maior for a espessura do material, maior será a folga entre as matrizes superior e inferior utilizadas.

Atualmente, a folga utilizada para os moldes no centro da amostra é basicamente de 0,2 mm, exceto para uma pequena quantidade de lâminas de corte que têm 0,3 mm.

Por conseguinte, se forem processados materiais com espessuras superiores a 2,0 mm utilizando NCT, é necessário considerar o retrabalho dos moldes.

3. Relação entre Propriedades do material e Processamento NCT

As propriedades do material que afectam o processamento de NCT são a ductilidade e a dureza do material.

Geralmente, a dureza e a ductilidade moderadas são benéficas para o processamento de perfuração e corte. Uma dureza excessiva aumenta a força de perfuração e tem um impacto negativo na cabeça de perfuração e na precisão. Uma dureza demasiado baixa provoca deformações graves durante o puncionamento e limita consideravelmente a precisão.

A plasticidade do material é oposta à dureza, em que uma dureza elevada conduz a uma plasticidade baixa e uma dureza baixa conduz a uma plasticidade elevada.

A elevada plasticidade é benéfica para o processamento de conformação, mas não é adequada para corte, perfuração contínua, perfuração de orifícios e cisalhamento. A baixa plasticidade pode melhorar a precisão do processamento, mas a força de perfuração aumentará.

No entanto, desde que não seja excessivamente baixo, o impacto não é significativo.

A ductilidade desempenha um papel significativo no ressalto durante o processamento. Uma ductilidade adequada é benéfica para o puncionamento e pode suprimir o grau de deformação durante o puncionamento.

No entanto, se a ductilidade for demasiado elevada, o ressalto após o puncionamento será grave, o que afectará negativamente a precisão.

4. Limitações do processamento das TNC

Quando a distância da pinça é inferior a 90 mm, a velocidade de perfuração do NCT diminui à medida que a distância diminui (para VIP357).

O puncionamento NCT é um movimento de vai-e-vem da peça na torre da ferramenta.

Por conseguinte, em geral, o reverso da peça de trabalho não pode ter saliências, a menos que sejam pequenas saliências de tamanho insignificante e de baixa altura. Os pontos de meio-corte são facilmente deformados ou destacados durante o movimento do material.

Em alternativa, a peça de trabalho pode ser movida para uma escova após a perfuração num local e depois processada.

Quando a NCT processa nervuras de reforço, a distância entre passos é de cerca de 1 mm, pelo que a velocidade de perfuração é muito lenta e não é adequada para a produção em massa.

A largura mínima da ranhura de processamento aberta pelo processamento NCT é de 1,2 mm.

A ferramenta utilizada para o puncionamento NCT deve ser maior do que a espessura do material. Por exemplo, uma ferramenta com um raio RO1,5 não pode perfurar um material de 1,6 mm.

Os materiais com espessura inferior a 0,6 mm não são geralmente processados com NCT.

Materiais em aço inoxidável não são geralmente processados com NCT. (É claro que os materiais entre 0,6-1,5 mm podem ser processados com NCT, mas o desgaste da ferramenta é elevado e a probabilidade de resíduos no local é muito maior do que noutros materiais como o GI).

Note-se que a máquina só tem três posições de ferramentas rotativas em forma de D.

Uma vez que o alumínio é relativamente macio, uma folga ligeiramente maior entre as matrizes superior e inferior pode facilmente causar rebarbas, especialmente ao perfurar orifícios de malha. (Solução: reduzir a folga entre as matrizes superior e inferior).

De acordo com os testes efectuados no local, a altura dos pontos de meio corte perfurados pela NCT não deve exceder 0,6T. Se exceder 0,6T, é suscetível de se desprender.

Quando as ferramentas NCT são necessárias para cortar formas exteriores ou furos internos com cantos arredondados, o raio do canto da forma exterior e do furo interno deve ser R≧0,5T.

O NCT pode ser utilizado para alimentação direta de material e abertura de moldes de corte NCT para produção em massa de peças pequenas (limitado a SQ80 e RO113).

5. Vantagens e desvantagens da NCT e do processamento a laser

(1) Velocidade de corte a laser para linhas rectas é mais rápida do que a NCT.

(2) O corte a laser pode tratar curvas irregulares.

(3) A velocidade de corte a laser para perfuração de orifícios é inferior à da NCT. A velocidade mais rápida de corte a laser é de cerca de 100 peças/minuto, enquanto a velocidade de perfuração da NCT é superior a 400 peças/minuto.

(4) A superfície de corte do laser é lisa e delicada, enquanto que a perfuração por passos da NCT deixa juntas (a distância entre passos das ferramentas sem juntas da NCT é relativamente pequena e o comprimento da ferramenta em forma de D é de apenas 25 mm).

(5) A perfuração NCT requer apenas a conversão dos elementos da peça a processar em NCT CAM e a introdução do código do programa convertido na máquina de perfuração NCT, que pode utilizar moldes partilhados existentes para perfurar e cortar a alta velocidade e eficiência. É adequada para cortar formas exteriores regulares e orifícios internos e para processar outras superfícies de conformação na produção em série.

(6) O corte a laser é adequado para cortar formas exteriores, enquanto a NCT é adequada para perfurar orifícios. Se não existirem ferramentas NCT, devem ser desenvolvidas ferramentas NCT com base na situação atual.

1. Âmbito de aplicação:

Atualmente, o máquina de corte é utilizado principalmente para o corte em bruto de chapas metálicas, fornecendo materiais em chapa para processamento subsequente em máquinas NCT ou laser. Também pode ser utilizado para a moldagem direta de peças de trabalho com requisitos de baixa precisão.

2. Precisão de processamento: +/-0,1 mm

3. Modos:

De acordo com as operações actuais, existem três formas de cisalhar placas:

Para peças de formato simples com requisitos de baixa precisão, a máquina de corte pode ser utilizada para alimentação direta de material. No entanto, este método deve ser utilizado com precaução.

A máquina de cisalhamento é utilizada para cortar materiais em folhas pequenas antes do processamento com NCT. Este método é equivalente ao processamento secundário da peça de trabalho em NCT. Consultar a NCT para obter informações sobre as precauções a tomar.

A NCT é utilizada para processar primeiro toda a chapa sem cortar a forma da peça de trabalho e, em seguida, toda a chapa é deslocada para a máquina de corte para a cortar nas dimensões externas necessárias.

A ficha de processo especifica a alimentação de material da máquina de corte sem fornecer desenhos de engenharia, mas as especificações pormenorizadas e as dimensões da placa devem ser claramente escritas e arredondadas para a casa decimal ou número inteiro mais próximo, conforme necessário.

Outros elementos gráficos e furos de pinos de três posições são processados em NCT.

4. Características de processamento:

Para a NCT, a maior vantagem é poupar tempo no corte de formas externas, porque a forma externa não é muito importante para o processamento secundário e é geralmente posicionada através de três orifícios de pinos de posicionamento.

Até à data, a máquina de corte não foi capaz de resolver o problema dos riscos superficiais na chapa metálica. Existe um risco oculto de riscos superficiais quando se utiliza a máquina de corte para a alimentação de material.

No entanto, não tem um impacto significativo na amostragem em pequena escala.

1. Âmbito de aplicação:

O corte por fio pode ser considerado para a alimentação de material quando a peça de trabalho é fina e apenas requer o corte de formas externas ou menos orifícios internos.

2. Passos básicos: