Como é que uma folha de metal plana se transforma em formas e estruturas complexas? Esta publicação do blogue analisa os intrincados processos de conformação de chapas metálicas, incluindo o corte parcial, o desenho de pontes e a extrusão de orifícios. Descubra os métodos e ferramentas utilizados para criar componentes metálicos precisos e funcionais. No final, compreenderá as técnicas críticas subjacentes aos produtos metálicos do dia a dia e às suas aplicações.

1. Definição:

Aplicar uma certa pressão numa direção perpendicular à superfície do material para fazer com que o material flua na direção da força, resultando num efeito de formação.

2. Funções:

Posicionamento, por exemplo, para soldadura com meio-corte.

Rebitagem, por exemplo, para rebitagem de carris condutores de eletricidade estática.

3. Métodos de transformação:

NCT: utilização de combinações de ferramentas normais (meio-corte descendente) ou de ferramentas especialmente desenvolvidas para o processamento.

Pré-processamento: o meio-corte especial pode ser utilizado para obter a prensagem de placas e a realização fácil de matrizes (quando o tamanho do lote não é grande).

4. Precauções:

A altura do meio-corte é melhor não exceder 0,6T.

1. Função:

Utilizado para posicionamento pela superfície superior, por vezes com uma marca de punção.

Utilizado para limitar pelo bordo lateral.

Utilizado para passar o fio de ligação através do orifício.

2. Métodos de transformação:

Maquinação com ferramentas específicas NCT.

Fácil formação de moldes por pré-processamento.

Fácil formação de moldes por máquina de dobrar.

Formação de moldes.

1. Função:

Orifício de rebaixamento para utilização com parafusos de rebaixamento.

Furo escareado para utilização com parafusos de cabeça chata.

Orifício para porca de rebite para utilização com porcas de rebite expansíveis.

2. Métodos de transformação:

Maquinação com ferramentas específicas NCT.

Maquinação com um perfuração máquina.

1. Descrição da estrutura:

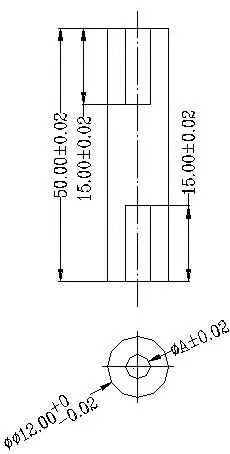

A extrusão e gravação de orifícios é um processo de perfuração vertical de um orifício com um determinado diâmetro interior, diâmetro exterior e altura numa chapa metálica. É utilizado principalmente para rebitagem, passagem através de orifícios, rosqueamento e outros fins.

Existem dois tipos de perfuração: puncionamento geral e puncionamento de formas especiais.

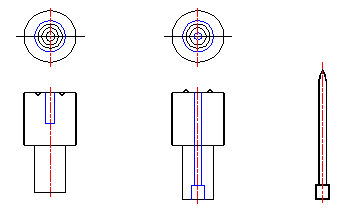

O diagrama de formação é apresentado abaixo:

2. Métodos de transformação:

A perfuração geral utiliza um molde partilhado para o processamento, enquanto a perfuração de formas especiais requer a conceção de um molde específico.

3. Métodos de processamento de moldes:

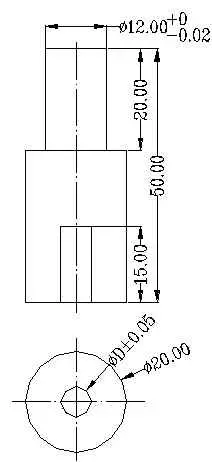

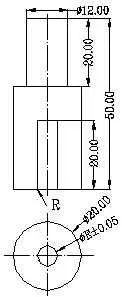

(1) Os moldes partilhados para perfuração geral são apresentados no quadro seguinte:

Moldes partilhados para perfuração geral.

| Matriz superior para perfuração(1) | Número do dado | Molde partilhado 001 |  | Descrição: Fixação O diâmetro exterior é de Φ12.00. | ||

| "Valor "A | 1.0~7.9 | |||||

| Dimensão intergrupos | 0.1 | |||||

| Quantidade (peças de grau X/grau). | 70X4=280 | |||||

| Matriz superior para perfuração(2) | Número do dado | Molde partilhado 004 |  | Descrição: O diâmetro exterior de fixação é de Φ12.00. | ||

| "Valor "D | 8.0~12.0 | |||||

| Dimensão intergrupos | 0.2 | |||||

| Quantidade (peças de grau X/grau). | 21X3=63 | |||||

| Matriz superior para perfuração(3) | Número do dado | Molde partilhado 005 |  | Descrição: O diâmetro exterior de fixação é de Φ12.00. Uma extremidade na posição R é chanfrada, a outra extremidade não é chanfrada. | ||

| "Valor "E | 12.5~20.0 | |||||

| Dimensão intergrupos | 0.5 | |||||

| Quantidade (peças de grau X/grau). | 16X2=32 | |||||

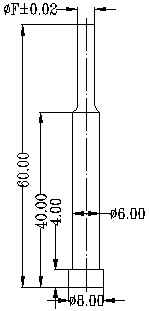

| Matriz inferior para furo de perfuração(1) | Número do dado | Molde partilhado 010 |  | Descrição: Utilizado em conjunto com o suporte de punção (1). O diâmetro exterior máximo é de Φ8,00. | ||

| "Válvula "F | 1.0~6.0 | |||||

| Dimensão intergrupos | 0.5 | |||||

| Quantidade (peças de grau X/grau). | 10X2=20 | |||||

| Matriz inferior para furo de perfuração(2) | Número do dado | Molde partilhado 011 |  | Descrição: Utilizado em conjunto com o suporte de punção (1). O diâmetro exterior máximo é de Φ8,00. | ||

| "Valor "F | 1.0~6.0 | |||||

| Dimensão intergrupos | 1.0 | |||||

| Quantidade (peças de grau X/grau). | 6X1=6 | |||||

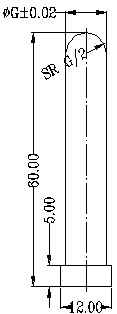

| Matriz inferior para furo de perfuração(3) | Número do dado | Molde partilhado 012 |  | Descrição: Utilizado em conjunto com o suporte de punção (2) quando o valor G é 8,0 e 10,0. O diâmetro exterior máximo é de Φ12,00. | ||

| "Valor "G | 8.0~12.0 | |||||

| Dimensão intergrupos | 2.0 | |||||

| Quantidade (peças de grau X/grau). | 9+5+3=17 | |||||

| Matriz inferior para furo de perfuração(4) | Número do dado | Molde partilhado 013 |  | Descrição: Utilizado em conjunto com o suporte de punção (2) quando o valor G é 8,0 e 10,0. O diâmetro exterior máximo é de Φ12,00. | ||

| "Valor "G | 8.0~12.0 | |||||

| Dimensão intergrupos | 2.0 | |||||

| Quantidade (peças de grau X/grau). | 3X1=3 | |||||

| Suporte de punção(1) | Número do dado | Molde partilhado 002 |  | Descrição: Utilizado em conjunto com a matriz inferior para efetuar furos. O diâmetro exterior de fixação é de Φ12.00. | ||

| "Valor "B | 3.0~6.0 | |||||

| Dimensão intergrupos | 1.0 | |||||

| Quantidade (peças de grau X/grau). | 4X5=20 | |||||

| Suporte de punção(2) | Número do dado | Molde partilhado 003 |  | Descrição: Utilizado em conjunto com a matriz inferior para efetuar furos. O diâmetro exterior de fixação é de Φ12.00. | ||

| "Valor "C | 8.0~10.0 | |||||

| Dimensão intergrupos | 2.0 | |||||

| Quantidade (peças de grau X/grau). | 2X1=2 | |||||

4. Tabela de parâmetros para perfuração de furos de marcação

Sistema métrico:

| Furo de marcação de rosca Modelo | Diâmetro da rosca | Diâmetro interno do furo de perfuração | Requisitos para o diâmetro interno do furo de perfuração | |

| MIN | MAX | |||

| M1*0.25 | 0.75 | 0.78 | 0.729 | 0.785 |

| M1.1*0.25 | 0.85 | 0.88 | 0.829 | 0.885 |

| M1.2*0.25 | 0.95 | 0.98 | 0.929 | 0.985 |

| M1.4*0.3 | 1.1 | 1.14 | 1.075 | 1.142 |

| M1.6*0.35 | 1.25 | 1.32 | 1.221 | 1.321 |

| M1.7*0.35 | 1.35 | 1.42 | 1.321 | 1.421 |

| M1.8*0.35 | 1.45 | 1.52 | 1.421 | 1.521 |

| M2*0.4 | 1.6 | 1.65 | 1.567 | 1.679 |

| M2.2*0.45 | 1.75 | 1.83 | 1.713 | 1.838 |

| M2.3*0.4 | 1.9 | 1.97 | 1.867 | 1.979 |

| M2.5*0.45 | 2.1 | 2.13 | 2.013 | 2.138 |

| M2.6*0.45 | 2.2 | 2.23 | 2.113 | 2.238 |

| M3*0.5 | 2.5 | 2.59 | 2.459 | 2.599 |

| M3.5*0.6 | 2.9 | 3.01 | 2.85 | 3.01 |

| M4*0.7 | 3.3 | 3.39 | 3.242 | 3.422 |

| M4.5*0.75 | 3.8 | 3.85 | 3.688 | 3.878 |

| M5*0.8 | 4.2 | 4.31 | 4.134 | 4.334 |

| M6*1 | 5 | 5.13 | 4.917 | 5.153 |

| M7*1 | 6 | 6.13 | 5.917 | 6.153 |

| M8*1.25 | 6.8 | 6.85 | 6.647 | 6.912 |

| M9*1.25 | 7.8 | 7.85 | 7.647 | 7.912 |

| M10*1.5 | 8.5 | 8.62 | 8.376 | 8.676 |

| M11*1.5 | 9.5 | 9.62 | 9.376 | 9.676 |

| M12*1.75 | 10.3 | 10.40 | 10.106 | 10.441 |

Sistema Imperial:

| Furo de marcação de rosca Modelo | Diâmetro da rosca | Diâmetro interno do furo de perfuração | Requisitos para o diâmetro interno do furo de perfuração | |

| MIN | MAX | |||

| 1-64 | 1.55 | 1.57 | 1.425 | 1.582 |

| 2-56 | 1.8 | 1.86 | 1.695 | 1.871 |

| 3-48 | 2.1 | 2.14 | 1.941 | 2.146 |

| 4-40 | 2.3 | 2.36 | 2.157 | 2.385 |

| 5-40 | 2.6 | 2.69 | 2.487 | 2.697 |

| 6-32 | 2.8 | 2.86 | 2.642 | 2.895 |

| 8-32 | 3.4 | 3.52 | 3.302 | 3.530 |

| 10-24 | 3.9 | 3.91 | 3.683 | 3.962 |

| 12-24 | 4.5 | 4.57 | 4.344 | 4.597 |

| 1/4-20 | 5.1 | 5.25 | 4.979 | 5.257 |

| 5/16-18 | 6.6 | 6.72 | 6.401 | 6.731 |

| 3/8-16 | 8 | 8.15 | 7.798 | 8.153 |

| 7/16-14 | 9.4 | 9.5 | 9.144 | 9.550 |

| 1/2-13 | 10.8 | 11.0 | 10.592 | 11.023 |

| 9/16-12 | 12.2 | 12.3 | 11.989 | 12.446 |

| 5/8-11 | 13.6 | 13.8 | 13.386 | 13.868 |

| 3/4-10 | 16.5 | 16.8 | 16.307 | 16.840 |

| 7/8-9 | 19.5 | 19.6 | 19.177 | 19.761 |

| 1-8 | 22.2 | 22.5 | 21.971 | 22.606 |

| 1 1/8-7 | 25 | 25.2 | 24.638 | 25.349 |

Nota:

1. Utilizar a torneira de corte.

2. A altura do furo de perfuração não deve ser inferior a 3 vezes o passo.

3. Quando a espessura do material é inferior a 0,5 mm, a espessura da parede do furo de perfuração é a mesma que a espessura do material. Quando a espessura do material está entre 0,5 mm e 0,8 mm, a espessura da parede do furo de perfuração é 0,7 vezes a espessura do material. Quando a espessura do material é maior ou igual a 0,8 mm, a espessura da parede do furo de perfuração é 0,65 vezes a espessura do material.

O calço é um método de moldagem comum com forma e função fixas. O tamanho da forma tem pouco efeito na sua função, e o seu método de conformação baseia-se principalmente em moldes partilhados.

Agora vamos apresentar a função e o método de formação do calço:

I. Estrutura e função da calça:

Tipos básicos:

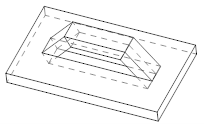

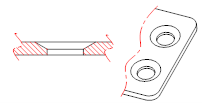

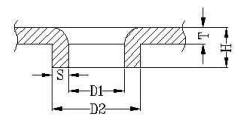

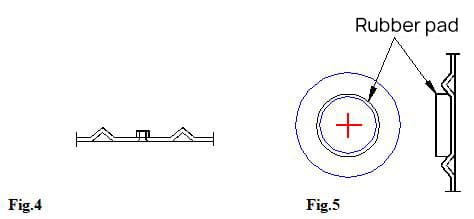

Existem geralmente dois tipos básicos de calços (Figura 1) (Figura 2), e a estrutura do calço é mostrada na Figura 3. Existem também várias formas com saliências de forma hemisférica.

Análise da função:

É uma forma de perfuração circular e a sua principal função é utilizar a sua forma de perfuração para suportar o chassis ou fixar a placa-mãe, para evitar que a parte inferior contacte completamente com o chão, de modo a que a sua altura seja consistente.

Se for um calço de chassis, a forma é geralmente semelhante à da Figura 4; se for um calço de placa-mãe, a forma é semelhante à da Figura 5.

Geralmente tem marcas de perfuração na parte superior porque o calço do chassis serve principalmente como uma função de suporte e geralmente tem uma almofada de borracha presa por baixo, e a Figura 5 geralmente só tem quatro.

No entanto, o calço da placa-mãe não serve apenas como função de suporte, mas também como função de fixação, pelo que tem marcas de perfuração na parte superior.

Note-se que a altura da marca de perfuração é inferior à altura do calço e que o número corresponde à placa-mãe.

II. Métodos de moldagem para calços

Devido à forma fixa dos calços, o seu tamanho tem pouco efeito na sua função, desde que a altura e a posição central sejam asseguradas. Por conseguinte, foram concebidas várias especificações de moldes partilhados.

No caso de tamanhos semelhantes (±1mm), pode ser utilizada uma especificação semelhante de molde partilhado. Para formas com maiores diferenças e sem especificações semelhantes de moldes partilhados, o método de conceção de um molde de placa de pressão pode ser utilizado para a moldagem.

Os moldes de calço para a produção de amostras dividem-se geralmente em moldes de placa de pressão e moldes partilhados.

Os moldes de placa de pressão têm uma velocidade de formação rápida e podem formar vários calços de uma só vez, mas não são flexíveis e só podem ser utilizados para formar uma peça de trabalho específica.

Os moldes partilhados utilizam as características comuns dos calços e podem ser utilizados repetidamente para formar calços com as mesmas especificações, reduzindo os custos de produção.

Molde de placa de pressão (pré-processamento)

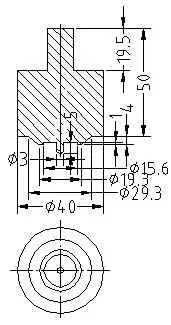

Abaixo está um exemplo de um calço (NKB83001A) e note-se que o material para um bloco circular pode ser obtido diretamente a partir do material residual do bloco circular anterior.

O diagrama de empilhamento dos módulos é apresentado na Figura 9.

Molde partilhado (máquina de dobrar)

O método de conceção que utiliza um molde de máquina de dobrar aumenta a altura de formação em 0,2 para ter em conta o ressalto, e é adicionado um orifício de posicionamento ao centro do molde superior.

Um punção de posicionamento é concebido para ser colocado no orifício de posicionamento e é marcado um ponto central para posicionar o calço, que corresponde ao punção de posicionamento.

O diagrama esquemático do molde é apresentado a seguir (Figura 11).

Atualmente, existem quatro tipos de especificações de moldes partilhados para calços (ver Quadro 1).

Existem quatro conjuntos de moldes, com os primeiros três tipos a formar a forma indicada na Figura 2 e o quarto conjunto a formar a forma indicada na Figura 1, como indicado no Quadro 2.

Os punções do molde superior e inferior são fixados aos acessórios do molde superior e inferior, e os acessórios são fixados às ranhuras superior e inferior.

Processamento de ferramentas NCT

Ver tabela de ferramentas NCT.

III. Apêndice.

Quadro 1: Especificações comuns de moldes partilhados

| Número de série | Unidade de utilização | Valor correspondente | Observações | ||

| Diâmetro exterior (D1). | Diâmetro interior (D). | Altura (H) | |||

| 1 | Máquina de dobrar | 28 | 20 | 2.0 | |

| 2 | 32 | 25 | 1.8 | ||

| 3 | 26.5 | 12.5 | 2.8 | ||

| 4 | 12.5 | 6.5 | 1.0 | ||

| 1 | NCT | 26.72 | 13.28 | 2.5 | T=1.0 |

Tabela 2: Formas e especificações dos moldes partilhados

| Molde superior | Molde inferior | |

| Primeiro conjunto |  |  |

| Segundo conjunto |  |  |

| Terceiro conjunto |  |  |

| Quarto conjunto |  |  |