Já alguma vez se perguntou como é que os objectos metálicos do dia a dia obtêm o seu acabamento polido ou as suas superfícies resistentes à ferrugem? Este artigo explora o intrincado mundo dos tratamentos de superfície no fabrico de chapas metálicas. Desde o desenho e a granalhagem até aos vários métodos de revestimento, este artigo aprofunda as técnicas que transformam o metal bruto em produtos duráveis e esteticamente agradáveis. Irá obter informações sobre os processos e as suas aplicações, fazendo com que aprecie a arte oculta por detrás do trabalho em metal.

O tratamento de superfície refere-se à utilização de métodos físicos ou químicos para alterar o estado da superfície de uma peça de trabalho, removendo ou adicionando determinados materiais para obter as propriedades de superfície necessárias, tais como desengorduramento, prevenção da ferrugem, decoração, resistência à oxidação, etc.

1. Definição:

O desenho é um processo de lixagem que utiliza cintas abrasivas para remover defeitos na superfície metálica e criar uma superfície decorativa com uma certa rugosidade e textura uniforme.

2. Princípio de funcionamento:

Consultar o diagrama abaixo:

A partir do diagrama acima, pode ver-se que, quando a mesa de trabalho faz mover a peça de trabalho (a uma velocidade de V1), a lixa também roda a uma determinada velocidade (V2), mas as velocidades de V1 e V2 não são iguais e existe uma certa diferença de velocidade. A distância entre a lixa e a mesa de trabalho foi previamente ajustada.

Quando a peça de trabalho é enviada entre a mesa de trabalho e a lixa, a lixa e a peça de trabalho geram um movimento relativo, e a peça de trabalho é puxada para fora com uma textura ao longo da direção do movimento.

3. Parâmetros da gama de processamento:

A largura máxima efectiva de estiramento da máquina de estiramento (referente à dimensão vertical perpendicular à direção de estiramento) é de 850 mm.

O tamanho externo mínimo na direção do desenho deve ser superior a 235 mm. Se o comprimento não for suficiente, é necessário um dispositivo de desenho.

A especificação para a utilização do dispositivo consiste em soldar duas camadas de placas, sendo a camada inferior uma placa plana de 2,0 mm de espessura e a camada superior um dispositivo com uma manga de material, mas a espessura da placa é ligeiramente inferior à espessura do material de estiramento necessário.

A espessura mínima do material aplicável à máquina de estiragem é de 0,5 mm.

4. Características de processamento:

A lixa tem diferentes tipos e especificações, e o seu principal parâmetro é o número de grãos abrasivos contidos por polegada quadrada, como a lixa 180#, 220#.

Quanto maior for o valor, maior será o número de grãos abrasivos por unidade de área e mais fina e superficial será a textura resultante.

Por outro lado, quanto mais pequeno for o tipo de lixa, mais grossos serão os grãos abrasivos e mais profunda será a textura resultante.

Por conseguinte, o tipo de lixa deve ser indicado no desenho de engenharia. Se não houver nenhuma especificação ou requisito especial, a lixa 220# é geralmente selecionada.

O desenho tem direccionalidade: deve ser indicado no desenho de engenharia se se trata de um desenho reto ou horizontal (indicado por setas duplas).

A superfície de desenho da peça a desenhar não pode ter quaisquer saliências, caso contrário a saliência será achatada.

As saliências são permitidas em superfícies não desenhadas, mas a premissa é que a saliência pode ser evitada durante o desenho ou que é utilizado um dispositivo de fixação para acolchoar a peça de trabalho.

Uma vez que a estiragem é também um processo de retificação que remove material da superfície da peça de trabalho, o processo de estiragem deve geralmente ter prioridade sobre outros tratamentos de superfície, e a galvanoplastia, a oxidação, a pintura e outros tratamentos podem ser realizados após a estiragem.

1. Jato de areia:

A granalhagem é o processo de utilização de esferas pequenas e duras, tais como esferas metálicas, para pulverizar a superfície metálica, o que reforça a superfície por compressão, tornando-a mais dura ou decorativa.

2. Jato de areia:

A decapagem com jato de areia utiliza ar comprimido ou um impulsor rotativo de alta velocidade para acelerar o abrasivo e lançá-lo sobre a superfície do substrato para remover óleo, ferrugem e materiais residuais, tornando a superfície do substrato limpa e rugosa.

Pode também gerar tensões internas na superfície, o que é benéfico para melhorar resistência à fadiga.

2.1 Tipos e principais componentes das partículas abrasivas:

| Categoria | Areia de aço temperada | Alumina pura | Carborundum | Areia normal |

| Principais componentes | Fe | Al2O3 | Quartzo de ferro | quartzo |

Nota: Aplicar um revestimento anti-aderente nas áreas não pulverizadas para facilitar a remoção do revestimento após a conclusão da pulverização.

2.2 Precauções para o processo de jato de areia:

A superfície deve estar limpa, isenta de óleo e seca antes do jato de areia, para evitar que as partículas de areia sejam contaminadas.

A decapagem com jato de areia pode provocar a deformação da peça de trabalho devido ao impacto do gás de alta pressão, pelo que deve existir um suporte robusto para a apoiar.

O forte fluxo de ar deve guiar as partículas de areia para a superfície a ser tratada, e os componentes de hardware podem ter uma certa influência no efeito do jato de areia.

Sob forças externas, como a dobragem e a formação de moldes, as partículas de areia da peça de trabalho jato de areia podem soltar-se ou causar marcas de pressão óbvias.

Existem muitos tipos e especificações de partículas abrasivas para jato de areia. A seleção deve basear-se nos requisitos do cliente e no tamanho, forma e dureza das peças.

O conteúdo desta secção refere-se a GB/T13911-92.

Por conseguinte, pode haver algumas diferenças nos métodos de representação em comparação com o segmento de exportação, mas a essência do conteúdo deve ser consistente. Esta secção envolve muitos conteúdos profissionais.

O objetivo do autor é permitir que os leitores tenham uma compreensão mais alargada da metalização e do tratamento químico.

Quando se deparar com problemas semelhantes em trabalhos futuros, pode obter-se, pelo menos, uma compreensão básica dos seus princípios e métodos.

O processo de deposição de uma camada através da indução de uma reação química induzida termicamente ou da redução da fase de vapor no substrato.

O processo de deposição de uma camada de revestimento por evaporação e subsequente condensação de uma única substância ou composto em alto vácuo.

O processo de tratamento de peças metálicas com uma solução que contém um oxidante para formar uma película protetora passiva fina na superfície.

O processo de formação de uma película de óxido na superfície do metal através de tratamento químico.

O processo de eletrolisar peças metálicas como ânodo num determinado eletrólito para formar uma película de óxido funcional (como funções protectoras, decorativas ou outras) na superfície.

O processo de redução catalítica de iões metálicos na solução de revestimento para formar um revestimento metálico na superfície de um substrato ativado.

O processo de galvanoplastia sob a ação de um laser.

O processo de geração de uma camada de revestimento num período de tempo muito curto através da aplicação de uma corrente eléctrica.

O processo de formação de uma camada uniforme, densa e bem ligada de depósito de metal ou liga na superfície de uma peça, utilizando a eletrólise.

Processo de revestimento de uma superfície metálica com pó metálico fino na presença de reagentes químicos adequados, através do impacto da superfície com pequenas esferas duras.

O processo de deposição de um depósito metálico através de uma reação de substituição em que um metal desloca outro metal de uma solução. Por exemplo: Fe+Cu2+→Cu+Fe2+.

O processo de deposição electrolítica de metal num molde para fabricar ou reproduzir produtos metálicos (que podem separar o molde e o depósito de metal).

Processo de galvanoplastia por sobreposição de uma corrente pulsada ou alternada a uma corrente contínua.

O processo de obtenção direta de uma camada de galvanoplastia com um aspeto brilhante a partir do tanque de galvanoplastia em condições adequadas.

Processo de co-deposição de dois ou mais metais (incluindo elementos não metálicos) sob a ação de uma corrente eléctrica.

O processo de deposição sequencial de várias camadas de metal com diferentes propriedades ou materiais no mesmo substrato.

O método de eletrodeposição de uma camada metálica fina com uma densidade de corrente elevada e um tempo curto numa solução específica para melhorar a força de ligação entre a camada de revestimento subsequentemente depositada e o substrato.

O processo de redução de iões metálicos numa solução sobre um elétrodo para formar uma fase metálica por eletrólise. Inclui a galvanoplastia, a eletrodeposição, a refinação electrolítica, etc.

Método de galvanoplastia selectiva que consiste em deslocar um elétrodo ou uma escova ligada ao ânodo e capaz de fornecer o eletrólito necessário para a galvanoplastia sobre a peça de trabalho que actua como cátodo.

O processo de galvanoplastia com uma direção de corrente que muda periodicamente.

A camada de película superficial que contém o composto metálico formado por tratamento químico ou eletroquímico de um metal, como uma película de cromato sobre o zinco ou o cádmio ou uma película de óxido sobre o aço.

O processo de galvanoplastia que utiliza um suporte para pendurar peças.

Processo de obtenção de uma camada de revestimento compósito por deposição simultânea de iões metálicos e partículas insolúveis não metálicas ou outras partículas metálicas uniformemente suspensas na solução por métodos electroquímicos ou químicos.

Processo de galvanoplastia que utiliza uma fonte de alimentação de impulsos em vez de uma fonte de alimentação de corrente contínua.

Processo que consiste em aquecer peças de aço ao ar ou mergulhá-las numa solução oxidante para formar uma película de óxido geralmente azul (preto) na superfície.

O processo de galvanoplastia a uma densidade de corrente catódica extremamente elevada, utilizando medidas especiais para obter uma elevada taxa de deposição.

O processo de galvanoplastia de peças num recipiente rotativo

O processo de eletrodeposição de um revestimento metálico em peças de plástico.

O processo de formação de uma película protetora de fosfato difícil de solubilizar na superfície de peças de aço.

Entre os vários métodos acima enumerados, os mais utilizados são a passivação química, a oxidação química, a anodização, a galvanoplastia e a fosfatação.

R: Definição

B: Métodos

Segue-se o método de representação para revestimento de metais e tratamento químico especificado em GB/T 13911-92. É aplicável à representação de galvanoplastia, revestimento químico, tratamento químico e tratamento eletroquímico em componentes metálicos e não metálicos.

Quando existem requisitos para o revestimento de metais e tratamento químico que não estão especificados nesta norma, é permitido fornecer explicações em documentos técnicos relevantes.

(1) Os símbolos para o revestimento de metais são representados pela seguinte ordem:

Material do substrato / método de galvanização - nome da camada de galvanização espessura da camada de galvanização características da camada de galvanização - pós-tratamento

Quando o material do substrato estiver explicitamente especificado no modelo ou nos documentos técnicos pertinentes, é permitido omiti-lo.

Quando a camada de revestimento é formada por vários métodos de revestimento, se o método de revestimento de uma determinada camada de revestimento for diferente do "método de revestimento" indicado na extrema esquerda, o símbolo do seu método de revestimento e o separador "-" devem ser assinalados à frente do nome da camada de revestimento.

Se não existirem requisitos específicos para as características da camada de revestimento, para a espessura da camada de revestimento ou para o pós-tratamento, estes podem ser omitidos.

Exemplos:

Fe/Ep - Cu10Ni15bCr0.3mc

(Aço, galvanizado com cobre de 10μm ou mais, níquel brilhante de 15μm ou mais, crómio microfissurado de 0,3μm ou mais)

Fe/Ep - Zn7 - c2C

(Aço, galvanizado com zinco de 7μm ou mais, tratado com cromato arco-íris de grau 2C)

Cu/Ep - Ni5bCr0.3r

(Cobre, galvanizado com níquel brilhante de 5μm ou mais, crómio comum de 0,3μm ou mais)

Fe/Ep - Cu20Ap - Ni10Cr0.3cf

(Aço, galvanizado com cobre de 20μm ou mais, galvanizado quimicamente com níquel de 10μm ou mais, galvanizado com níquel sem fissuras de 0,3μm ou mais)

PL/Ep - Cu10bNi15bCr0.3

(Plástico, galvanizado com cobre brilhante de 10μm ou mais, níquel brilhante de 15μm ou mais, crómio comum de 0,3μm ou mais. O símbolo "r" do crómio comum é omitido)

(2) Os símbolos para o tratamento químico e o tratamento eletroquímico são representados pela ordem seguinte:

Material do substrato / método de tratamento - nome do tratamento características do tratamento - pós-tratamento (cor)

Quando o material do substrato estiver explicitamente especificado no modelo ou nos documentos técnicos pertinentes, é permitido omiti-lo.

Quando não existem requisitos específicos para as características de tratamento, pós-tratamento ou cor para o tratamento químico ou eletroquímico, estes podem ser omitidos.

Exemplos:

Al/Et - A - Cl(BK)

(Alumínio, tratamento eletroquímico, anodização, cor preta, nenhum requisito específico para o método de anodização)

Cu/Ct - P

(Cobre, tratamento químico, passivação)

Fe/Ct - MnPh

(Aço, tratamento químico, tratamento com fosfatos)

Al/Et - Ec

(Alumínio, tratamento eletroquímico, coloração electrolítica)

(3) Símbolos de representação:

Símbolos de representação do material do substrato:

Os materiais metálicos são representados por símbolos de elementos químicos; os materiais de liga são representados pelos símbolos de elementos químicos dos seus componentes principais; os materiais não metálicos são representados por letras de abreviatura reconhecidas internacionalmente.

Os símbolos de representação dos materiais de substrato normalmente utilizados são apresentados no quadro seguinte.

| Ferro, aço | Fe |

| Cobre e ligas de cobre | Cu |

| Alumínio e liga de alumínio | Al |

| Zinco e ligas de zinco | Zn |

| Magnésio e ligas de magnésio | Mg |

| Titânio e ligas de titânio | Ti |

| Plástico | PL |

| Materiais de silicato (cerâmica, vidro, etc.) | CE |

| Outros exceto ouro | NM |

Os símbolos dos métodos de galvanização e dos métodos de tratamento são apresentados no quadro seguinte:

| Nome do método | inglês | Símbolos |

| Galvanoplastia | galvanoplastia | Ep |

| Revestimento químico | galvanização autocatalítica | Ap |

| Tratamento eletroquímico | tratamento eletroquímico | Et |

| Tratamento químico | Tratamento químico | Ct |

Símbolo de representação da camada de revestimento:

1. O nome da camada de revestimento é representado pelo símbolo do elemento químico do revestimento.

2. A designação da camada de revestimento de liga é expressa pelos símbolos dos elementos químicos e pelo teor da liga que a compõe.

O elementos de liga estão ligados por um hífen "-".

O teor de liga é o limite superior da percentagem em massa, representado por algarismos árabes escritos após o símbolo do elemento químico correspondente, entre parênteses.

O componente com um teor mais elevado é colocado em primeiro lugar. As ligas binárias indicam o conteúdo de um elemento componente, as ligas ternárias indicam o conteúdo de dois elementos componentes e assim por diante.

É permitido não marcar o conteúdo do componente de liga metálica quando não for necessário ou inconveniente fazê-lo.

Exemplo 1: Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(Material de cobre, galvanizado com liga Sn-Pb com mais de 60% de estanho e 15μm de espessura ou mais, fusão a quente)

Exemplo 2: Al/Ep ‧ Ni(80)-Co(20)-P3

(Material de alumínio, galvanizado com liga de Ni-Co-P com mais de 80% de níquel, 20% de cobalto e 3μm de espessura ou mais)

Exemplo 3: Cu/Ep ‧ Au-Cu 1~3

(Material de cobre, galvanizado com liga de Au-Cu com 1-3μm de espessura)

3. Se for necessário indicar a pureza de uma determinada camada de revestimento metálico, a percentagem em massa pode ser indicada entre parênteses após o símbolo do elemento desse metal, com uma precisão de uma casa decimal.

Exemplo: Ti/Ep ‧ Au(99,9)3

(Material de titânio, galvanizado com ouro com pureza superior a 99,9% e espessura de 3μm ou mais)

4. Quando se efectua um revestimento multicamadas, o nome, a espessura e as características de cada camada devem ser marcados da esquerda para a direita, de acordo com a ordem de revestimento, e deve haver um espaço de uma letra de largura entre as marcas de cada camada. Também é possível marcar apenas o nome e a espessura total da camada de revestimento final e acrescentar parênteses fora do nome da camada de revestimento para a distinguir de uma única camada de revestimento, mas tal deve ser especificado ou explicado nos documentos técnicos relevantes.

Exemplo 1: Ver B.1.3 Exemplo 1, Exemplo 2, Exemplo 3, Exemplo 4, Exemplo 5

Exemplo 2: Fe/Ep ‧ (Cr)25b

(Material de açocamada de revestimento combinada caracterizada pelo brilho, com uma espessura total de 25μm ou mais, e a camada de revestimento intermédia executada de acordo com os regulamentos relevantes)

Símbolo de representação da espessura da camada de revestimento:

A espessura da camada de revestimento é representada por algarismos árabes com uma unidade de μm.

O número de espessura é marcado a seguir ao nome da camada de revestimento e o valor é o limite inferior do intervalo de espessura da camada de revestimento.

Quando necessário, a gama de espessuras de revestimento pode ser marcada.

Exemplo: Cu/Ep ‧ Ni5Au1~3

(Material de cobre, galvanizado com Ni com uma espessura de 5μm ou mais, e Au com uma espessura de 1-3μm)

Os símbolos para representar os nomes do tratamento químico e do tratamento eletroquímico são apresentados no quadro seguinte.

| Nome do processo | Inglês | Símbolo | |

| passivação | passivação | P | |

| oxidação | oxidação | O | |

| Coloração electrolítica | coloração electrolítica | Ec | |

| Tratamento com fosfatos | Tratamento com fosfato de manganês | tratamento de manganês-fosfato | MnPh |

| Tratamento com fosfato de zinco | tratamento com fosfato de zinco | ZnPh | |

| Tratamento com fosfato de manganês e zinco | tratamento com manganês e zinco-fosfato | MnZnPh | |

| Tratamento com sal de cálcio de fosfato de zinco | tratamento de fosfatos de cálcio | ZnCaPh | |

| Anodização | Anodização com ácido sulfúrico | ácido sulfúricoanodização | A(S) |

| Anodização com ácido crómico | hromicacidanodização | A(Cr) | |

| Anodização com ácido fosfórico | ácido fosfóricoanodização | A(P) | |

| Anodização com ácido oxálico | anodização com ácido oxálico | A(O) | |

Nota: Quando não existem requisitos específicos para a anodização com fosfato, é permitido marcar apenas Ph (símbolo de tratamento com fosfato) ou A (símbolo de anodização).

As características da camada de revestimento e os símbolos de representação das características do tratamento são apresentados no quadro seguinte.

| Inglês | Símbolos |

| brilhante | b |

| semi-brilhante | |

| mate | m |

| cetim | st |

| dupla camada | d |

| – | d |

| regular | r |

| microporoso | mp |

| microfissura | mc |

| sem fissuras | cf |

| poroso | p |

| padrões | pt |

| escurecimento | bk |

| opalescência | 0 |

| selagem | se |

| composição | cp |

| dureza | hd |

| porcelana | pc |

| condução | cd |

| isolamento | i |

Nota:

(1) Quando não são especificados requisitos especiais, é permitido omitir a marcação, tal como a marcação convencional cromagem.

(2) Refere-se ao revestimento obtido pelo método de revestimento por difusão, como a selagem de níquel.

Os símbolos de representação do nome pós-tratamento são apresentados no quadro seguinte.

| Inglês | Símbolo |

| passivação | P |

| fosfatação (tratamento com fosfatos) | Ph |

| oxidação | O |

| emulsificação | E |

| coloração | Cl |

| fusão instantânea | Fm |

| difusão | Di |

| pintura | Pt |

| selagem | S |

| anti-manchas | Em |

| selagem com cromato | Cs |

Os símbolos de representação do tratamento com cromato após a galvanoplastia de zinco e a galvanoplastia de cádmio são apresentados no quadro seguinte.

| Inglês | Símbolo | Classificação | Tipos |

| tratamento com cromato brilhante | c | 1 | – |

| branqueamento tratamento com cromato | – | ||

| tratamento com cromato de íris | 2 | – | |

| tratamento com cromato escuro | – |

Símbolos de representação de cores:

1. Os símbolos de representação das cores normalmente utilizadas após anodização eletroquímica de metais leves e suas ligas são apresentados no quadro seguinte.

2. Ao efetuar a correspondência de cores após a anodização eletroquímica de metais leves e suas ligas, os códigos de cores devem ser listados pela ordem de correspondência de cores e deve ser inserido "+" no meio para indicar a sequência.

3. Os requisitos de cor e de correspondência de cores após a anodização eletroquímica de metais leves e suas ligas devem basear-se nas amostras processadas.

| Cor | Preto | Castanho | Vermelho | Laranja | Amarelo | Verde | Azul azul claro | Roxo Roxo Vermelho | (Cinzento azulado) | Branco | Cor-de-rosa | Amarelo dourado | ciano | branco prateado |

| Código da letra | BK | BN | RD | OG | YE | GN | BU | VT | GY | WH | PK | GD | TQ | SR |

Os códigos das letras das cores estão assinalados entre parênteses () após o símbolo de "coloração" pós-tratamento.

Exemplo: Al/Et‧A(s)‧Cl(BK+RD+GD)

(Material de alumínio, tratamento eletroquímico, anodização com ácido sulfúrico, sequência de cores correspondente ao preto, vermelho e amarelo dourado).

Os símbolos de nomes de operações de processamento independentes são apresentados no quadro seguinte.

| Inglês | Símbolo |

| desengorduramento com solvente | SD |

| desengorduramento químico | CD |

| desengorduramento eletrolítico | ED |

| decapagem química | PC |

| decapagem electrolítica | PE |

| limpeza alcalina | AC |

| polimento eletroquímico | PCE |

| polimento químico | CHP |

| polimento mecânico | PM |

| jato de areia | SB |

| granalhagem | SHB |

| polimento de barris | BB |

| escovagem | BR |

| trituração | GR |

| viber | VI |

Exemplo: Fe/SD (material de aço(desengorduramento com solventes orgânicos)

1. Galvanoplastia:

A galvanoplastia é uma tratamento de superfície método no qual uma solução salina contendo metal é utilizada para depositar os catiões metálicos desejados na superfície de um substrato metálico, que serve de cátodo, através de eletrólise, formando uma camada de revestimento.

1.1 Pré-tratamento antes do revestimento:

O objetivo é obter uma superfície metálica limpa e fresca, o que é necessário para obter uma camada de revestimento de alta qualidade no final. As principais tarefas incluem o desengorduramento, a remoção de ferrugem, a remoção de poeiras, etc. Os passos são os seguintes:

Passo 1: Atingir um determinado nível rugosidade da superfície que pode ser obtida através do polimento da superfície e de outros processos.

Passo 2: Desengordurar e remover o óleo, o que pode ser conseguido através de métodos de dissolução de solventes, químicos e electroquímicos.

Etapa 3: Remoção da ferrugem, que pode ser realizada através de métodos mecânicos, de decapagem e electroquímicos.

Etapa 4: Tratamento de ativação, que consiste geralmente em gravar em ácido fraco durante um certo período de tempo para ativar a superfície antes do revestimento.

1.2 Pós-tratamento após o revestimento:

Tratamento de passivação:

É um método de tratamento de superfície que envolve um tratamento químico numa determinada solução para formar uma película fina, sólida e de elevada estabilidade na superfície da camada de revestimento.

A passivação pode melhorar significativamente a resistência à corrosão da camada de revestimento, bem como aumentar o brilho da superfície e a capacidade antipoluição.

O tratamento de passivação pode ser efectuado após a galvanização de Zn, Cu, Ag e outros metais.

Tratamento de desidrogenação:

No caso de metais como o zinco, durante o processo de eletrodeposição, para além de se depositarem, uma parte do hidrogénio precipita-se e difunde-se na camada de revestimento, causando fragilização por hidrogénio na parte revestida.

A fim de eliminar a fragilização pelo hidrogénio, a peça galvanizada é submetida a um tratamento térmico a uma determinada temperatura durante algumas horas após a galvanização, o que se designa por tratamento de desidrogenação.

1.3 Metais galvanizados:

Zincagem:

A galvanoplastia é utilizada principalmente para a proteção contra a corrosão de metais negros, como o aço e o ferro. O processo de galvanoplastia de zinco pode utilizar soluções de galvanoplastia ácidas e alcalinas, sendo o zinco puro o ânodo.

A solução de galvanização ácida é barata e tem uma eficiência de corrente elevada e uma velocidade de galvanização rápida, mas a desvantagem é a fraca uniformidade da galvanização.

A solução de galvanização alcalina é mais cara, mas tem uma boa uniformidade de galvanização.

Revestimento de cobre:

O revestimento de cobre é utilizado como camada inferior no sistema de revestimento decorativo protetor e pode também ser utilizado para melhorar a resistência da ligação entre o substrato e a camada de revestimento.

Além disso, o revestimento de cobre também pode ser utilizado para a cementação de peças de aço.

Niquelagem:

A niquelagem pode ser utilizada como revestimento de superfície ou como camada inferior ou intermédia em galvanoplastia multicamadas.

Cromagem:

A cromagem tem um brilho bonito, elevada resistência à corrosão, elevada dureza e baixo coeficiente de atrito, pelo que pode ser utilizada para decoração, resistência ao desgaste e resistência à corrosão.

De acordo com os requisitos, pode ser dividida em cromagem protetora-decorativa e cromagem dura.

2. Galvanização por electrobrush:

Pré-tratamento antes do revestimento:

A. Reparação da superfície. B. Limpeza de superfícies. C. Electrolimpeza. D. Tratamento de ativação.

Escovagem de peças:

Vantagens: Processo simples, operação conveniente, e a galvanoplastia pode ser feita onde quer que a escova possa alcançar. É especialmente adequado para a manutenção no local de componentes não desmontados.

Pós-tratamento após o revestimento:

Após o revestimento com pincel, o pós-tratamento deve ser efectuado imediatamente para remover os resíduos na superfície das peças revestidas, tais como marcas de água, vestígios residuais da solução, etc.

Devem ser tomadas as medidas de proteção necessárias, tais como secagem, polimento, lustro, lubrificação, etc., para garantir que as peças revestidas com escova estão intactas.

3. Revestimento químico:

A galvanização química é um método de tratamento de superfície em que os iões metálicos numa solução são reduzidos a metal e depositados na superfície do substrato sem passagem de corrente externa, formando uma camada de galvanização.

3.1 Niquelagem química

3.2 Revestimento químico de cobre

O método de tratamento químico dos metais é um método de formação de uma película composta estável na superfície do metal através de meios químicos ou electroquímicos. A película formada por este tratamento químico é designada por película de conversão química.

As películas de conversão química podem ser divididas nas seguintes categorias, consoante o meio utilizado para formar a película:

1. Tratamento de oxidação

(1) Oxidação química do aço:

Refere-se ao processo de tratamento do aço numa solução contendo um oxidante para formar uma película uniforme azul-preta a preta na superfície, também conhecida como "escurecimento" ou "azulamento" do aço.

(2) Oxidação química de metais não ferrosos:

Oxidação química do alumínio e ligas de alumínio pode produzir películas de óxido com uma espessura de 0,5μm4μm.

A película é porosa e tem boa adsorção, podendo ser utilizada como camada de base para revestimentos orgânicos.

No entanto, a sua resistência ao desgaste e à corrosão não é tão boa como a das películas de óxido anódico.

A oxidação química de ligas de magnésio pode obter películas de óxido com uma espessura de 0,5μm3μm na superfície.

Devido à película de óxido fina e macia, é fácil de danificar durante a utilização, pelo que é geralmente utilizada como camada de base para revestimentos orgânicos para melhorar a aderência e o desempenho protetor do revestimento e do substrato.

A oxidação química do cobre e das ligas de cobre pode produzir películas de várias cores na superfície do cobre e das ligas de cobre, como o latão e o bronze, que têm boas funções decorativas.

2. Anodização de alumínio e ligas de alumínio

A anodização refere-se ao método de geração de uma película de óxido na superfície de um metal, utilizando o metal como ânodo num eletrólito adequado sob a ação de uma corrente externa.

A espessura da película é de várias dezenas a várias centenas de μm.

2.1 Propriedades e aplicações da película de óxido no alumínio e na liga de alumínio:

2.1.1 Porosidade da película de óxido:

A estrutura porosa em forma de favo de mel da película tem uma boa capacidade de adsorção de várias substâncias orgânicas, resinas, ceras, substâncias inorgânicas, corantes e tintas, que podem ser utilizadas como camada inferior da camada de revestimento. A película de óxido também pode ser tingida em várias cores para aumentar o efeito decorativo do metal.

2.1.2 Resistência ao desgaste da película de óxido:

A película de óxido de alumínio tem elevada dureza, o que pode melhorar a resistência ao desgaste da superfície do metal. Quando a camada de película adsorve o lubrificante, a sua resistência ao desgaste pode ser ainda melhorada.

2.1.3 Resistência à corrosão da película de óxido:

A película de óxido de alumínio é estável na atmosfera e, por conseguinte, tem uma boa resistência à corrosão. Para melhorar a resistência à corrosão da película, a película anodizada é normalmente selada ou pulverizada com tinta.

2.1.4 Isolamento elétrico da película de óxido:

A película de óxido anodizado tem uma elevada resistência de isolamento e tensão de rutura, que pode ser utilizada como camada dieléctrica de condensadores electrolíticos ou como camada de isolamento de produtos eléctricos.

2.1.5 Isolamento térmico da película de óxido:

A película de óxido de alumínio é uma boa camada de isolamento térmico com uma estabilidade de até 1500°C. A condutividade térmica da película de óxido é muito baixa.

2.1.6 Resistência de ligação da película de óxido:

A força de ligação entre a película de óxido anodizado e o substrato metálico é forte e difícil de separar por métodos mecânicos.

Mesmo que a camada de película se dobre com o metal do substrato até se partir, a camada de película mantém uma boa ligação com o metal do substrato.

2.2 Processo de anodização para alumínio e ligas de alumínio:

2.2.1 Anodização com ácido sulfúrico:

Este processo pode produzir uma película de óxido transparente com uma espessura de 5μm~20μm, que tem boas propriedades de adsorção.

2.2.2 Anodização com ácido crómico:

Este processo pode produzir uma película de óxido mais suave com uma espessura de 2μm~5μm e baixa porosidade.

A superfície da peça pode manter a sua precisão e rugosidade originais, tornando-a adequada para peças de precisão. É aplicável a chapa metálica peças ou peças de corte geral.

2.2.3 Anodização com ácido oxálico:

Este processo pode produzir uma película de óxido espessa até 60μm, que tem boa resistência à corrosão e excelentes propriedades de isolamento elétrico.

A película pode ser colorida com várias cores vibrantes, dependendo dos elementos de liga e da sua concentração no alumínio. É adequada para o isolamento elétrico ou para a decoração de materiais de alumínio.

2.3 Coloração e selagem de filmes anodizados:

A película anodizada pode ser colorida e selada para obter várias cores e melhorar a sua resistência à corrosão e ao desgaste.

3. Tratamento de fosfatação:

A fosfatação é um processo químico que cria uma camada de película protetora de fosfato insolúvel na superfície do metal, mergulhando-o numa solução de fosfatos contendo manganês, ferro ou zinco.

A estrutura porosa da película de fosfato está firmemente ligada ao substrato e tem boa aderência, lubrificação, resistência à corrosão, não aderência a metais fundidos (Sn, Al, Zn) e elevadas propriedades de isolamento elétrico.

A película de fosfato é principalmente utilizada como camada de base para revestimentos, camada de lubrificação para trabalho a frio de metais, camada de proteção de superfícies metálicas, tratamento de isolamento para chapas de aço silícioe tratamento anti-aderente para moldes de fundição injectada.

A utilização mais comum da fosfatação é como um pré-tratamento antes da cozedura do revestimento, assegurando que o revestimento de superfície pode ser firmemente ligado ao substrato.

Além disso, alguns produtos são apenas fosfatados ou tratados com uma película protetora, como as chapas galvanizadas, para proteger as arestas cortadas da ferrugem.

A espessura da película de fosfato é geralmente de 5μm~20μm.

4. Tratamento com cromatos (também conhecido por passivação)

O tratamento com cromato é um método de formação de uma película de cromato na superfície de um metal ou de um revestimento metálico por imersão num ácido de crómio ou numa solução de sal de crómio contendo determinados aditivos, através de métodos químicos ou electroquímicos.

A película é composta por compostos de crómio trivalente e hexavalente e é conhecida como película de cromato ou camada de passivação. A película de cromato tem uma forte aderência ao substrato, uma estrutura compacta, boa estabilidade química e excelente resistência à corrosão, o que proporciona uma proteção eficaz do substrato.

Além disso, a película de cromato pode apresentar uma gama de cores, desde o branco transparente ou leitoso ao amarelo, dourado, verde claro, verde, azeitona, verde escuro, castanho e preto.

O processo de tratamento com cromato é normalmente utilizado para melhorar a resistência à corrosão de revestimentos de zinco ou cádmio em aço, bem como para evitar a corrosão noutros metais, como o alumínio, o cobre, o estanho, o magnésio e as suas ligas.

Em geral, quanto mais elevado for o teor de compostos de crómio hexavalente na película de cromato, melhor será a resistência à corrosão.

1. Película de óxido anódico (γ-Al2O3):

1.1 Espessura da película anódica: geralmente 10~30μm.

1.2 Dureza da película anódica: a dureza da própria película anódica situa-se entre a do cristal e a do corindo.

1.3 Após a oxidação, o superfície de alumínio é duro e quebradiço. A película pode rachar quando o material é dobrado ou processado. Por conseguinte, é importante evitar a deformação ou o processamento após a formação da película.

A anodização por corrente alternada produz uma película ligeiramente mais flexível. A adição de cobre também pode melhorar a flexibilidade.

1.4 Resistência à corrosão da película anódica: uma película anódica densa e dura tem melhor resistência à corrosão do que uma película mais macia.

Quando a película é mais espessa, a resistência à corrosão melhora, mas há um limite para a melhoria da resistência à corrosão com o aumento da espessura da película.

A espessura mais adequada para utilização prática é de 0,02 mm. A resistência à corrosão da película está intimamente relacionada com o método de tratamento.

A redução do número de poros, o pré-tratamento adequado, como o tratamento de resistência à água, e a remoção da aderência do eletrólito à película podem melhorar a resistência à corrosão da película.

2. Eletrodeposição de alumínio:

2.1 Objetivo da galvanoplastia de alumínio: o revestimento de prata na superfície do alumínio pode melhorar a sua condutividade. O revestimento de cobre, níquel ou estanho pode facilitar a soldadura.

Cromagem pode aumentar a sua resistência ao desgaste, e a niquelagem ou cromagem pode ser utilizada para decoração.

Na prática fabrico de chapas metálicasOs métodos de galvanoplastia e de tratamento químico mais utilizados são a galvanoplastia, a oxidação e a fosfatação.

De seguida, explicamos o impacto destes três métodos no nosso dispositivo de processo e as precauções a tomar em consequência.

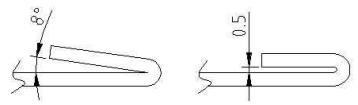

1: Aresta esmagada, ângulo agudo

Uma vez que a galvanoplastia e a oxidação requerem geralmente a utilização de uma solução, após o processamento, se existirem orifícios cegos ou lacunas na peça de trabalho, a solução permanecerá nesses locais e corroerá a peça de trabalho, causando defeitos.

Nesta altura, é necessário melhorar a estrutura do produto e a tecnologia de processamento. Em situações típicas, tais como arestas esmagadas, os defeitos de corrosão ocorrem frequentemente, em graus variáveis, em ambas as extremidades da aresta esmagada.

O método para resolver este problema no processo consiste em reservar primeiro um ângulo de 8-10 graus, depois galvanizar ou oxidar e, em seguida, esmagar.

Em alternativa, procure a opinião do cliente e reserve uma folga mínima de 0,5 mm no bordo esmagado. Ambos os métodos são ilustrados no diagrama abaixo:

A prática de reserva de ângulos acima mencionada deve considerar se a aresta esmagada pode ser efectuada após a formação da peça de trabalho.

Se o esmagamento da aresta não puder ser efectuado após a formação da peça de trabalho, este processo não pode ser utilizado.

Ao utilizar o método de reserva de folga, é importante notar que a peça de trabalho não deve ser demasiado longa.

Se a peça de trabalho for demasiado longa, pode haver demasiado líquido residual no interior e a superfície da solução tem uma certa tensão, que adere à peça de trabalho.

Por conseguinte, quanto maior for o espaço livre reservado, melhor.

Quando a peça de trabalho tem um canto morto formado por três lados, se as condições o permitirem, deve ser aberto um orifício de processamento no canto morto, tanto quanto possível, para que o líquido residual possa fluir suavemente para fora.

Ver o diagrama abaixo:

2: Pressionar peças de hardware

Eletrodeposição e rebitagem: Uma vez que a galvanoplastia requer geralmente um pré-tratamento, como o desengorduramento e a remoção de ferrugem, pode danificar a camada de galvanoplastia das peças de ferragens com revestimento de superfície existente.

A galvanoplastia subsequente pode provocar uma fraca adesão da camada de galvanização às peças de hardware, tornando-a extremamente propensa a descascar-se.

Por conseguinte, o princípio da organização do processo para peças de hardware com galvanoplastia de superfície é galvanizar primeiro e depois rebitar.

Se a estrutura da peça de trabalho for limitada e já não for possível rebitar após a conformação, então é possível considerar a utilização de peças de hardware de material semi-acabado que não tenham sido galvanizadas e galvanizá-las juntamente com a peça de trabalho após a rebitagem.

Este método deve ser avaliado com o pessoal de produção e desenvolvimento, porque novos materiais têm de ser desenvolvidos especificamente para este fim, e o material não é facilmente preservado sem tratamento de superfície.

Até à data (6 de agosto de 2002), apenas um tipo de peça de trabalho utilizou este processo, que é o corpo da caixa de distribuição da máquina tipo B da Huawei (2CE52-001).

Após a galvanoplastia das peças de ferragens em aço inoxidável, a aderência da camada de galvanização é fraca, o que a torna propensa a descascar-se. Por conseguinte, o princípio é rebitar após a galvanoplastia.

Para peças de hardware com furos cegos (como BSO-3.5M3), se necessário, a rebitagem deve ser efectuada antes da galvanoplastia.

É melhor sugerir ao pessoal de produção e desenvolvimento que o modifique para um orifício de passagem (como o SO-3.5M3) para facilitar a saída da solução de galvanoplastia.

Oxidação e rebitagem: O processo de rebitagem para peças oxidadas é basicamente o mesmo que a galvanoplastia.

A única diferença é que, no caso das peças de ferragens em aço inoxidável, devido à sua forte resistência à oxidação, a rebitagem pode ser efectuada antes da oxidação.

3: Niquelagem de peças de ferro

Para peças galvanizadas em geral, a espessura da película não excede 20um, pelo que a influência da espessura da película na forma da peça de trabalho pode ser ignorada durante o corte e a conformação.

Antes da niquelagem das peças de ferro, procede-se geralmente à niquelagem de cobre (a niquelagem de cobre é utilizada como camada inferior do sistema de camadas protectoras decorativas) e, em seguida, procede-se à niquelagem, pelo que a espessura da película é superior à das películas galvânicas em geral.

Se a peça de trabalho tiver cantos afiados, a corrente é mais forte nos cantos afiados durante o processo de galvanoplastia, resultando num efeito de ponta e numa maior deposição da camada de galvanização.

Por conseguinte, se houver tolerâncias ou requisitos mais rigorosos para estas áreas, é necessário ter em conta a margem de galvanoplastia, e a adição máxima possível de um único lado pode ir até 0,25 mm (como o guiador Huawei IVIEI 2D223-001).

4: Corte de rosca

Para produtos que requerem galvanoplastia após o corte da rosca em machos M3.5, M3, M2.5 e M2, porque já têm uma camada de galvanização, pode ser difícil torcer manualmente os parafusos com um macho normal.

Por conseguinte, para os produtos com furos roscados de M3,5 e inferiores após a galvanoplastia, a ficha de processo deve ser marcada com a menção "utilizar machos galvanizados".

Em anexo encontram-se as especificações para revestimentos de diferentes materiais no fabrico de chapas metálicas.

| Material metálico do fundo | Categoria da peça | Categoria de revestimento | Condições de utilização | Espessura do revestimento( μ m) |

| Aço carbono | Partes estruturais gerais | Cobre/crómio/níquel | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| Zinco | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| cádmio | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Aperto de peças | Zinco | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| cádmio | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Peças elásticas | Zinco | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| cádmio | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| Cobre e ligas de cobre | Partes estruturais gerais | Crómio/Níquel | I | 9-11 |

| II Ⅲ | 6-9 |

1. Definição:

O processo completo de revestimento de materiais ou componentes com revestimentos orgânicos através de determinados métodos para formar uma película de revestimento é designado por revestimento.

Os revestimentos orgânicos utilizados para revestir são um termo geral para materiais líquidos ou sólidos que podem formar uma película de revestimento sólida na superfície de materiais ou componentes, que pode proporcionar proteção, decoração ou propriedades especiais (tais como isolamento, resistência à corrosão, marcação, etc.).

A técnica de revestimento de superfícies mais comum é a pintura, normalmente conhecida como pintura por pulverização ou revestimento em pó, que envolve a pulverização de uma camada de tinta na superfície da peça de trabalho.

2. Principais componentes dos revestimentos:

Os revestimentos são constituídos principalmente por substâncias formadoras de película, pigmentos, solventes e aditivos, como se pode ver no quadro seguinte:

| Composição dos revestimentos | Substâncias formadoras de película Pigmentos Solventes | Óleos e gorduras naturais | Óleo de secagem |

| Óleo semi-seco | |||

| Óleo não secante | |||

| Resina sintética | |||

| Resinas naturais | ————- | ||

| Resinas sintéticas | ————- | ||

| AditivosSubstâncias formadoras de filme Pigmentos | Pigmentos de cor | ————- | |

| Solventes de viscosidade | ————- | ||

| Pigmentos anti-corrosão | ————- | ||

| Outros pigmentos | ————- | ||

| Solventes Aditivos | Solventes vegetais | ————- | |

| Solventes de petróleo | ————- | ||

| Solventes de alcatrão de hulha | ————- | ||

| Lípidos, cetonas, álcoois | ————- | ||

| ————- | Substâncias formadoras de película | Catalisadores | ————- |

| Agentes de cura | ————- | ||

| Modificadores | ————- | ||

| Outros aditivos | ————- |

(3) As substâncias formadoras de película são os principais materiais que podem formar uma película de revestimento na composição dos revestimentos e são os principais factores que determinam o desempenho dos revestimentos.

Depois de a resina ser derretida ou dissolvida, tem uma forte aderência e pode formar uma película de revestimento com maior dureza, brilho, resistência à água e resistência à corrosão quando revestida na superfície da peça de trabalho e seca.

(4) Os pigmentos podem dar cor e poder de cobertura à película de revestimento e podem também aumentar a resistência ao envelhecimento e a resistência ao desgaste da película de revestimento para melhorar a capacidade anti-corrosão e anti-incrustante da película.

(5) Os solventes mantêm o revestimento num estado dissolvido e ajustam a viscosidade do revestimento para satisfazer os requisitos de construção.

Ao mesmo tempo, podem fazer com que a película de revestimento tenha uma taxa de volatilização equilibrada para alcançar a suavidade e o brilho da película, e podem também eliminar defeitos como buracos e marcas de pincel.

(6) Os aditivos, embora utilizados em pequenas quantidades nos revestimentos, têm um efeito significativo no desempenho dos revestimentos em termos de armazenamento e construção, bem como nas propriedades físicas da película de revestimento resultante.

3. Tratamento da superfície antes da pintura:

Remoção de ferrugem, remoção de óleo e tratamento de fosfatação. O tratamento de fosfatação é descrito no ponto 3 do "Tratamento químico de metais" acima mencionado.

4. Requisitos gerais e tratamento das peças antes da pintura:

(1) As peças de trabalho após a pintura geralmente não podem suportar forças de impacto externas, como a flexão e a estampagem, para evitar a descamação da camada de tinta.

(2) Se houver orifícios de passagem na superfície pintada necessária, o orifício deve ser tratado com um adicional de 0,1 mm num dos lados durante a disposição do processo para evitar a redução do tamanho do orifício devido à pintura.

As malhas, os orifícios da zona de proteção pintada e os orifícios do fundo das ferragens rebitadas sob pressão não necessitam de ser objeto de tolerâncias suplementares.

Para além disso, a dobragem com tolerâncias requer também tolerâncias adicionais para a pintura.

No entanto, se o cliente de Peixin não solicitar explicitamente qualquer subsídio adicional para a pintura e exigir dimensões reais de acordo com o desenho, produziremos em conformidade.

(3) A superfície da peça de trabalho deve ser lisa para a pintura. As irregularidades afectam o aspeto e existem vários tipos:

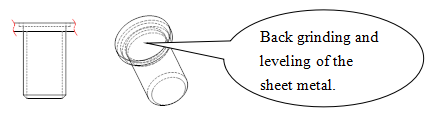

Se existirem peças rebitadas (tais como parafusos de rebitagem, cavilhas de rebitagem) na peça pintada, haverá saliências na parte de trás da peça rebitada em relação à chapa metálica. Isto será muito visível após a pintura.

Se a peça de trabalho for uma peça de trabalho do tipo painel ou uma superfície importante da classe A exposta no exterior, não será aceitável.

Para este tipo de peças, deve ser especificado no desenho ou na ficha de processo que o polimento deve ser efectuado de forma plana, como mostra a figura seguinte:

No caso de materiais mais macios, podem aparecer marcas de pressão mais profundas durante a dobragem, que não podem ser cobertas por tinta.

Se uma superfície for explicitamente definida como uma superfície de classe A e não forem permitidos defeitos, é necessário especificar no desenho que não são permitidas marcas de pressão.

O processamento no local tomará medidas como o enchimento com fita adesiva de dupla face para evitar esta situação, ou o pessoal do processo providenciará procedimentos de polimento para eliminar os vincos.

Durante o processo de soldaduraOs salpicos, os cordões de soldadura e a escória produzidos aderem à superfície da peça de trabalho e devem ser removidos antes da pintura.

Durante soldadura por pontosSe a cabeça do elétrodo for atravessada por uma corrente momentaneamente elevada, a superfície da peça de trabalho que está em contacto com a cabeça do elétrodo derrete ligeiramente, formando círculos irregulares semelhantes a cicatrizes na superfície.

O seu tamanho é equivalente ao tamanho da cabeça do elétrodo. Se for necessário pintar estas zonas, devem ser polidas.

1. Impressão serigráfica

(1) Definição:

A serigrafia é o processo de utilização de tinta de serigrafia e de uma tela para imprimir o texto ou a imagem pretendidos na peça de trabalho.

(2) Requisitos e precauções para a impressão serigráfica:

A impressão serigráfica é normalmente o passo final do processamento antes da montagem, tendo a peça de trabalho sido submetida a tratamentos de superfície como galvanoplastia, pintura e oxidação antes da impressão serigráfica.

Embora a superfície da peça serigrafada possa ter saliências, não deve haver irregularidades ou objectos salientes na área de cobertura do ecrã.

Por exemplo, as porcas de rebite e os rebites não são permitidos na área de serigrafia.

Um problema comum encontrado durante a impressão da tela é quando o hardware é pressionado na peça de trabalho antes da impressão da tela, resultando em interferência com o processo de impressão da tela e exigindo retrabalho.

Além disso, não deve haver arestas vivas ou cantos perto da área de serigrafia para evitar danificar o ecrã.

A impressão serigráfica da peça de trabalho deve ser posicionada corretamente e é necessário considerar se pode ser posicionada durante o processo de impressão serigráfica. Se necessário, podem ser adicionados dispositivos de posicionamento.

A peça de trabalho após a impressão serigráfica deve ser cozida num forno, pelo que não deve haver objectos na peça de trabalho que tenham sido danificados por altas temperaturas.

(3) O processo de impressão serigráfica é ilustrado no diagrama seguinte:

2. Impressão em bloco

(1) Princípio da impressão por tampografia: Quando a placa de impressão é revestida com tinta no tinteiro, a almofada de impressão desloca-se para a placa e capta a imagem da tinta.

A almofada desloca-se então para o item que está a ser impresso e pressiona a imagem sobre a superfície, transferindo a tinta para o item. A almofada regressa ao tinteiro para repetir o processo para a imagem seguinte.

(2) Gama aplicável: Pequenos artigos e grandes quantidades são adequados para a impressão em tampografia.

(3) As figuras seguintes mostram a máquina de impressão por tampografia e o princípio da impressão por tampografia.

3. A diferença entre serigrafia e tampografia:

A impressão serigráfica tem um tempo de preparação e de depuração mais curto, mas a intensidade de trabalho posterior é mais elevada, sendo adequada para operações em pequenos lotes.

A tampografia tem um tempo de depuração mais longo, mas, ao contrário da serigrafia, não requer a abertura e o fecho manual do ecrã, sendo adequada para grandes quantidades ou ocasiões em que o tamanho da peça ou a área impressa são pequenos.

1. Definição:

Utilização de uma máquina de polir para tratar a superfície da peça de trabalho de modo a obter uma superfície brilhante. A máquina de polir é semelhante a uma máquina de retificar, mas utiliza materiais como um pano que tem a forma de um disco de retificação.

2. Vantagens:

Por exemplo, o aço inoxidável comum pode ser polido até obter uma superfície espelhada após o polimento. Após a soldadura por pontos, a escória na peça de trabalho pode ser removida com uma máquina de polir.

Se for utilizada uma máquina de rebolos, é fácil retificar superfícies irregulares.

1. Definição:

A retificação é semelhante à trefilagem, utilizando uma lixa sob uma determinada força para formar padrões na superfície da peça de trabalho.

2. Tecnologia de processamento de moagem:

(1) A lixa utilizada para retificar é geralmente maior em tamanho e tem partículas mais finas, pelo que os padrões formados na superfície da retificação são mais superficiais.

(2) A força aplicada durante a retificação tem um impacto significativo nos padrões formados.

Quanto maior for a força, mais pronunciados são os padrões, mas os padrões formados pela retificação não têm uma direccionalidade significativa e são geralmente circulares.

Se existirem saliências na superfície, estas terão algum impacto na retificação e é mais difícil retificar à volta das saliências, pelo que as superfícies planas são preferíveis para retificação.

Nota: De facto, a retificação é um processo de destruição da superfície original do material da peça de trabalho para obter uma superfície lisa antes de serem efectuados outros tratamentos de superfície.

Outros tratamentos de superfície, como a galvanoplastia e o tratamento com cromato, não são normalmente efectuados antes da retificação.

Anexo 1: Códigos de tratamento de superfície para produtos Huawei

(Baseado na norma: Huawei DKBA0.400.0002REV.4.0)

| código | Nome do processo |

| G001 | Oxidação química do aço (azulamento) |

| G002 | Passivação de cor galvanizada |

| G003 | Passivação azul branca galvanizada |

| G004 | Passivação preta galvanizada |

| G005 | Igual a G006 |

| G006 | Revestimento de cobre + revestimento de níquel brilhante |

| G007 | Estanhagem de chumbo |

| G008 | Cromagem decorativa |

| G010 | Fosfatação |

| G011 | Passivação de aço inoxidável |

| G101 | Fosfatização + revestimento a pó (padrão cinzento alaranjado Huawei) |

| G102 | Fosfatização + revestimento a pó (padrão de areia branca Huawei) |

| G103 | Fosfatização + revestimento a pó (padrão de areia cinzento Huawei - tipo exterior) |

| G104 | Fosfatização + revestimento a pó (padrão de areia preta Huawei) |

| G105 | Fosfatização + revestimento a pó (padrão de areia azul Huawei) |

| G106 | Fosfatização+revestimento a pó (mate a cinzento) |

| G107 | Fosfatização + revestimento a pó (padrão de areia cinzento Huawei - tipo interior) |

| G108 | Fosfatização+revestimento a pó (padrão cinzento branco laranja+tipo exterior) |

| G121 | Fosfatização + revestimento a pó (padrão de areia cinzento frio Huawei 3010) |

| G122 | Fosfatização + revestimento a pó (padrão de areia cinzento claro Huawei 3010) |

| G201 | Fosfatização+primer+topcoat (ponto de pulverização branco Huawei) |

| G202 | Fosfatização+primer+topcoat (ponto de pulverização cinzento Huawei) |

| G203 | Fosfatização+primer+topcoat (ponto de pulverização preto Huawei) |

| G204 | Fosfatização+primer+topcoat (ponto de pulverização azul Huawei) |

| G211 | Fosfatização+primer+topcoat (branco Huawei liso) |

| G212 | Fosfatização + primário + revestimento superior (cinzento Huawei plano) |

| G213 | Fosfatização+primer+topcoat (preto Huawei liso) |

| G214 | Fosfatização+primer+topcoat (azul Huawei plano) |

| G215 | Fosfatização + primário + acabamento prateado brilhante |

| G216 | Fosfatização + primário + acabamento cinzento-pérola |

| G217 | Fosfatação + primário + acabamento verde escuro |

| G218 | Fosfatação + primário + acabamento azul escuro |

| G219 | Fosfatização + primário + acabamento em ouro claro e prata |

| G220 | Fosfatização + revestimento a pó (Huawei cinzento prateado) |

| G221 | Passivação de cor galvanizada+primer+topcoat (ponto de pulverização branco Huawei) |

| G222 | Passivação de cor galvanizada+primer+topcoat (ponto de pulverização cinzento Huawei) |

| G223 | Passivação de cor galvanizada+primer+topcoat (ponto de pulverização preto Huawei) |

| G224 | Passivação de cor galvanizada+primer+topcoat (ponto de pulverização azul Huawei) |

| G225 | Passivação de cor galvanizada + tinta anti-ferrugem |

| G231 | Passivação de cor galvanizada+primer+topcoat (branco Huawei liso) |

| L001 | Anodização brilhante com jato de areia |

| L002 | anodização brilhante |

| L003 | Anodização preta |

| L004 | Anodização a jato de areia em preto brilhante |

| L005 | Oxidação química da cor |

| L006 | Oxidação química incolor |

| L007 | Jato de areia, oxidação química brilhante e incolor |

| L008 | Escovagem + Oxidação química incolor brilhante |

| L009 | Anodização incolor |

| L010 | Anodização amarelo dourado |

| L011 | Oxidação química incolor brilhante |

| L012 | Trefilagem + oxidação química incolor |

| L021 | Revestimento de cobre+revestimento de níquel+revestimento de ouro |

| L101 | Oxidação química colorida + revestimento a pó (padrão laranja cinzento Huawei) |

| L102 | Cor Oxidação química + revestimento em pó (padrão de areia branca Huawei) |

| L103 | Oxidação química colorida + revestimento a pó (padrão de areia cinzento Huawei - tipo exterior) |

| L104 | Oxidação química colorida+revestimento a pó (padrão de areia preta Huawei) |

| L105 | Oxidação química colorida+revestimento a pó (padrão de areia azul Huawei) |

| L106 | Oxidação química colorida + revestimento a pó (mate a cinzento) |

| L107 | Oxidação química colorida+revestimento a pó (padrão de areia cinzento Huawei - tipo interior) |

| L111 | Oxidação química incolor + revestimento em pó (padrão cinzento alaranjado Huawei) |

| L112 | Oxidação química incolor + revestimento a pó (padrão de areia branca Huawei) |

| L121 | Oxidação química incolor + revestimento a pó (padrão de areia cinzenta fria Huawei 3010) |

| L122 | Oxidação química incolor + revestimento a pó (padrão de areia cinzento claro Huawei 3010) |

| L201 | Oxidação química incolor+primer+topcoat (ponto de pulverização branco Huawei) |

| L202 | Oxidação química incolor+primer+topcoat (ponto de pulverização cinzento Huawei) |

| L203 | Oxidação química incolor+primer+topcoat (ponto de pulverização preto Huawei) |

| L204 | Oxidação química incolor+primer+topcoat (ponto de pulverização azul Huawei) |

| L211 | Oxidação química incolor+primer+topcoat (branco Huawei liso) |

| L212 | Oxidação química incolor + primário + revestimento superior (cinzento Huawei plano) |

| L213 | Oxidação química incolor+primer+topcoat (preto Huawei liso) |

| L214 | Oxidação química incolor+primer+topcoat (azul Huawei liso) |

| L215 | Oxidação química incolor + primário + acabamento prateado brilhante |

| L217 | Oxidação química incolor + primário + acabamento verde escuro |

| L218 | Oxidação química incolor + primário + acabamento azul escuro |

| L219 | Oxidação química incolor + primário + acabamento em ouro claro e prata |

| T001 | Passivação de ligas de cobre |

| T002 | Estanhagem de chumbo |

| T003 | Niquelagem brilhante |

| T004 | (Cancelado) |

| T005 | banhado a ouro |

| T006 | Igual a T001 |

| X001 | Estanhagem de chumbo |

| X002 | Niquelagem brilhante |

| X003 | Jato de areia+estrada decorativa mate |

| X004 | Cromagem brilhante |

| F001 | Tinta de isolamento revestida por imersão |

| F121 | Verniz Huawei 3010 cinzento frio |

| F212 | Verniz de acabamento cinzento Huawei |

| F219 | Acabamento em ouro claro e prata |

| F220 | Revestimento Huawei cinzento-prateado |

| A000 | Não tratado |

| A001 | cancelar |

| A002 | cancelar |

| A101 | Cancelar, substituído por G101 ou L101 |

| A102 | Cancelar, substituído por G102 ou L102 |

| A103 | Cancelar, substituído por G103 ou L103 |

| A104 | Cancelar, substituído por G104 ou L104 |

| A105 | Cancelar, substituído por G105 ou L105 |

| A106 | Cancelar, substituído por G106 ou L106 |

Nota:

1. Anodização clara: refere-se à anodização clara com ácido sulfúrico (selada em água pura).

2. Anodização brilhante: refere-se à anodização clara com ácido sulfúrico após polimento químico.

3. Anodização brilhante com jato de areia: refere-se à anodização brilhante após jato de areia.

4. Anodização negra: refere-se à anodização com ácido sulfúrico de cor negra.

5. Anodização dourada: refere-se à anodização com ácido sulfúrico de cor dourada.

6. Anodização preta brilhante com jato de areia: refere-se ao polimento químico e à anodização preta após jato de areia.

7. Oxidação química clara e brilhante: refere-se à oxidação química clara após o polimento químico.

8. Oxidação química clara e brilhante jato de areia: refere-se à oxidação química clara e brilhante após jato de areia.

9. Os códigos de tratamento de superfície são representados por uma letra seguida de três dígitos. A primeira letra é a primeira letra do nome pinyin do material do substrato (excluindo os códigos "Universal"); os últimos três dígitos são o número de sequência.