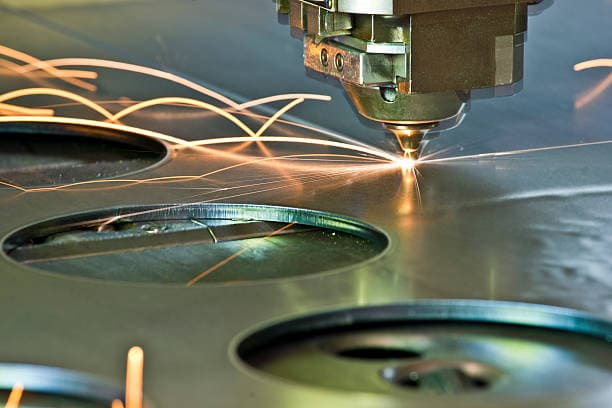

Imagine cortar sem esforço chapas metálicas espessas com a precisão de um bisturi. Esta publicação do blogue desvenda os aspectos essenciais do corte a laser de chapas metálicas, um método revolucionário que combina alta precisão, velocidade e flexibilidade. Descubra o funcionamento interno dos cortadores a laser, os seus principais componentes e as várias técnicas de corte. No final, compreenderá como esta tecnologia pode otimizar os processos de fabrico e alcançar uma qualidade superior no trabalho em metal. Mergulhe para ver como o corte a laser pode transformar a sua abordagem ao fabrico de metal.

(1) Uma máquina de corte a laser para chapas metálicas é um equipamento de fabrico de precisão concebido principalmente para transformar chapas metálicas planas em componentes com formas complexas, com elevada precisão e eficiência.

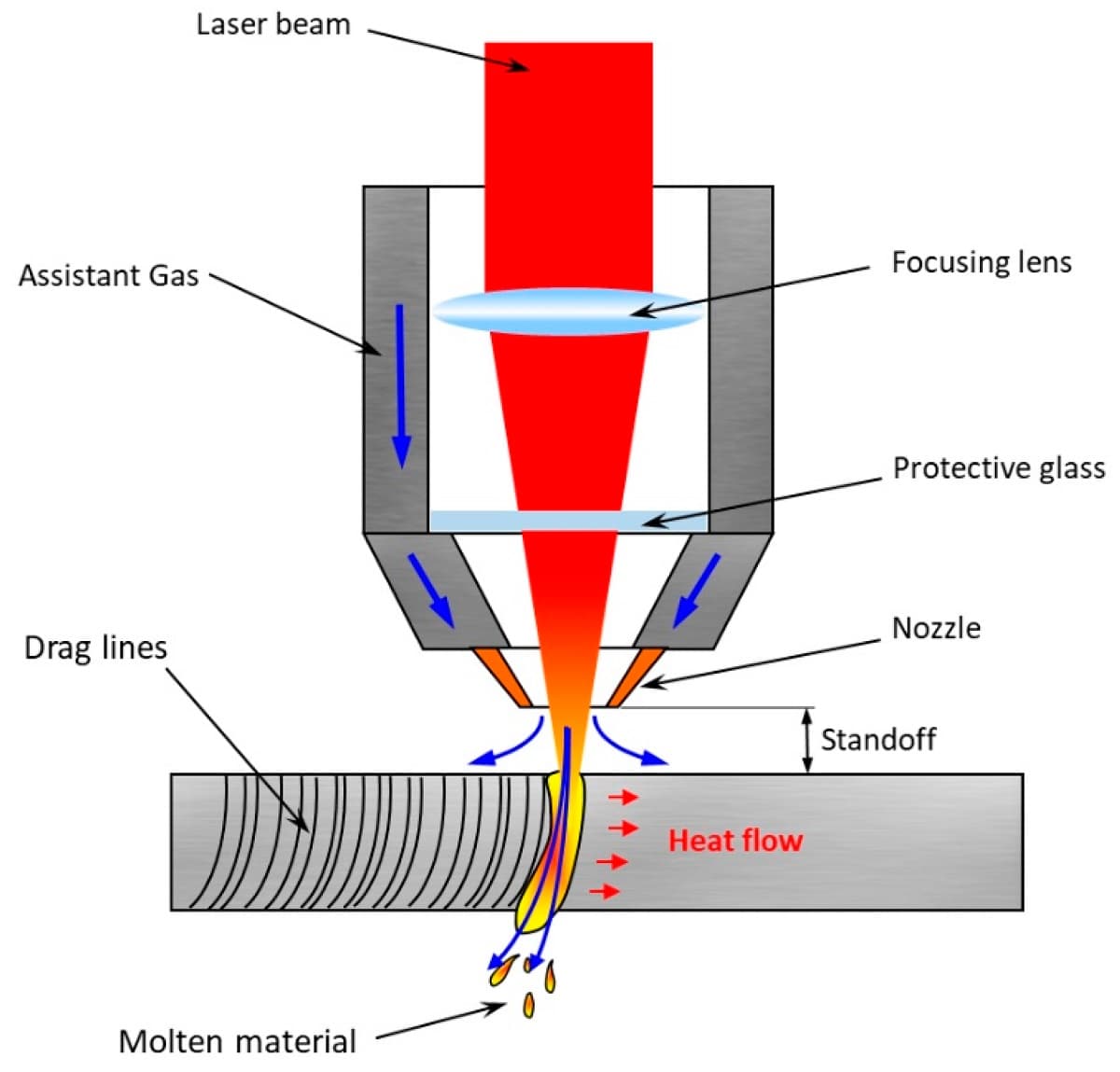

(2) Este sistema avançado aproveita a energia térmica concentrada de um raio laser para efetuar operações de corte. O processo envolve a focalização de um laser de alta potência na superfície do metal, causando um rápido aquecimento localizado. Este calor intenso funde, vaporiza ou sublima o material, criando uma fenda limpa e estreita através da qual o gás de assistência pressurizado expulsa o metal fundido, resultando num corte preciso.

A tecnologia de corte a laser oferece inúmeras vantagens em relação aos métodos de corte convencionais:

Estas vantagens convincentes posicionaram o corte a laser como uma tecnologia transformadora no fabrico de chapas metálicas, suplantando ou complementando cada vez mais os métodos de corte tradicionais, como a perfuração, o corte por plasma e o corte por jato de água em ambientes de fabrico modernos.

(1) Laser

Os lasers podem ser divididos em:

O laser de fibra produz um laser que não só é fácil de controlar, como também tem boa directividade, monocromaticidade e coerência. Como resultado, é amplamente utilizado no fabrico mecânico e chapa metálica processamento.

(2) Máquina principal

Existem dois tipos de movimentos relativos entre a cabeça de corte e a bancada de trabalho:

(1) Apenas a cabeça de corte se move durante o processo de corte, enquanto a bancada de trabalho permanece imóvel.

(2) Apenas a bancada de trabalho se move durante o processo de corte, enquanto a cabeça de corte permanece fixa.

Outros componentes de um sistema de corte incluem:

(3) Sistema de arrefecimento, que utiliza água para arrefecimento.

(4) Sistema de fornecimento de ar, que pode utilizar gás engarrafado (oxigénio, amoníaco) ou ar comprimido (compressor de ar, filtro, secador).

(5) Fonte de alimentação, que requer uma estabilidade de tensão trifásica de ±5% e um desequilíbrio de potência não superior a 2,5% (calculado como a tensão mais elevada em três fases menos a tensão mais baixa em três fases, dividida pela tensão média das três fases).

1: Corte de ar Requisitos

Volume de exaustão de ar do compressor: 2,0 m³/min.

2: Secador:

3: Filtro:

(6) Sistema de controlo:

Guia de luz Sistema de focagem:

De acordo com os requisitos de desempenho da peça a ser processada, o feixe é amplificado, moldado e focado para atuar na peça a processar. O dispositivo que vai desde a janela de saída do laser até à peça a ser processada é designado por sistema de focagem do guia de luz.

Processamento a laser System (Sistema de corte a laser Cypcut):

O sistema de processamento a laser inclui principalmente a base da máquina, a bancada de trabalho que se pode mover dentro da gama de coordenadas tridimensionais e o sistema de controlo eletromecânico. Com o avanço da tecnologia eletrónica, muitos sistemas de processamento a laser utilizam computadores para controlar o movimento da mesa de trabalho e obter um processamento a laser contínuo.

Principais parâmetros técnicos do CF3015 Máquina de corte de chapa metálica:

Precisão da máquina-ferramenta VDL/DGQ3441 comprimento de medição 1 metro.

Nota: A precisão do corte depende da espessura da chapa, da tensão da chapa e da força de tração.

O corte a laser, um processo térmico de precisão, pode ser classificado em três tipos principais: corte por fusão (também conhecido como fusão e sopro), corte por oxigénio assistido por laser (frequentemente referido como corte por chama a laser) e corte por vaporização a laser. Cada método oferece vantagens distintas para materiais e aplicações específicas:

A escolha do método de corte depende de factores como o tipo de material, a espessura, a qualidade da aresta pretendida, os requisitos de velocidade de produção e as necessidades de pós-processamento. Os sistemas modernos de corte a laser incorporam frequentemente algoritmos de controlo adaptativos para otimizar os parâmetros em tempo real, garantindo uma qualidade de corte consistente em diferentes propriedades e espessuras de materiais.

O corte por fusão a laser é um processo térmico avançado em que um feixe de laser de alta potência focalizado funde localmente o material da peça de trabalho, que é depois expelido por uma corrente de gás de alta velocidade. Este método distingue-se pelo facto de a remoção de material ocorrer exclusivamente no estado líquido. A sinergia entre o feixe de laser e o gás de corte inerte de alta pureza facilita a ejeção do material fundido da fenda, enquanto o gás permanece quimicamente inerte, servindo apenas como uma ajuda mecânica.

A eficiência do processo, quantificada pela velocidade máxima de corte, apresenta uma correlação direta com a potência do laser e uma relação inversa com a espessura da chapa e o ponto de fusão do material. Para uma determinada potência laser, os factores limitantes são a pressão do gás na zona de corte e a condutividade térmica do material da peça. A otimização destes parâmetros é crucial para obter cortes de alta qualidade e maximizar a produtividade.

Uma das principais vantagens do corte por fusão a laser é a sua capacidade de produzir cortes sem oxidação em ligas ferrosas e metais à base de titânio. Isto é particularmente valioso nas indústrias que requerem cortes de elevada pureza, como a indústria aeroespacial e o fabrico de dispositivos médicos. A ausência de oxidação é atribuída à proteção de gás inerte, normalmente árgon ou nitrogénio, que impede que o oxigénio atmosférico reaja com a superfície do metal quente.

Os parâmetros do processo, incluindo a densidade da potência do laser, a velocidade de corte, a posição focal e a pressão do gás de assistência, devem ser controlados com precisão para obter uma qualidade de corte óptima. São frequentemente utilizados sistemas CNC avançados e tecnologias de monitorização em tempo real para manter um desempenho de corte consistente em diferentes espessuras e composições de material.

A diferença entre laser corte por chama e o corte por fusão a laser é que o oxigénio é utilizado como gás de corte no corte por chama a laser. É gerada uma reação química entre o oxigénio e o metal aquecido, que aquece ainda mais o material. Isto resulta numa taxa de corte mais elevada para aço estrutural da mesma espessura, em comparação com o corte por fusão a laser.

No entanto, o corte por chama a laser pode ter uma qualidade de entalhe pior do que o corte por fusão a laser. Pode produzir cortes mais largos, rugosidade, uma maior zona afetada pelo calor e uma má qualidade das arestas. O corte por chama a laser não é adequado para maquinar modelos de precisão e cantos afiados, pois existe o risco de queimadura.

Pode ser utilizado um laser de modo pulsado para reduzir o efeito térmico. A velocidade de corte é determinada pela potência do laser utilizado.

Ver também:

Quando a potência do laser é constante, o fator limitante no corte por chama a laser é o fornecimento de oxigénio e a condutividade térmica do material.

No processo de corte por gaseificação a laser, é utilizado um laser de alta potência para provocar a gaseificação do material no ponto de corte. Este método de corte só é adequado para aplicações em que a presença de material fundido deve ser evitada, estando por isso limitado a uma pequena gama de ligas à base de ferro.

A velocidade máxima de corte é determinada pela temperatura de gaseificação do material e é inversamente proporcional à espessura da chapa. Para evitar que o vapor do material se condense nas paredes da fenda, a espessura do material não deve exceder o diâmetro do feixe de laser.

A densidade de potência laser necessária para este processo é significativa, excedendo 108W/cm2e depende do material a cortar, da profundidade de corte e da posição do foco do raio laser.

Quando a espessura da placa é constante e a potência do laser é suficiente, a velocidade máxima de corte é limitada pela velocidade do jato de gás.

Tecnologia de corte a laser

Várias tecnologias-chave no corte a laser são uma combinação de luz, maquinaria e eletricidade.

Os parâmetros do feixe laser, o desempenho e a precisão da máquina e o sistema de controlo numérico têm um impacto direto na eficiência e na qualidade do corte.

Tecnologia de controlo da posição de focagem: Uma das vantagens do corte a laser é a sua elevada densidade de energia do feixe. Atualmente, uma distância focal que varia entre 120 e 200 mm é amplamente utilizada na indústria da fibra aplicações de corte a laser.

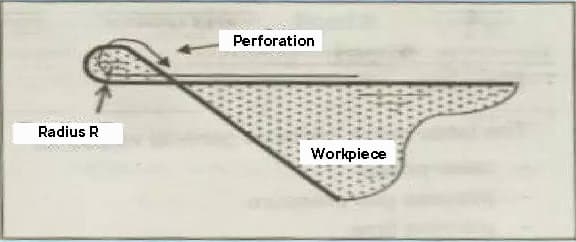

Perfuração a laser Tecnologia: Com qualquer tecnologia de corte térmico, exceto em casos raros em que pode começar a partir da borda da chapa, é geralmente necessário um pequeno orifício na chapa. Existem dois métodos principais para as máquinas de corte a laser: jato de areia e progressivo perfuração.

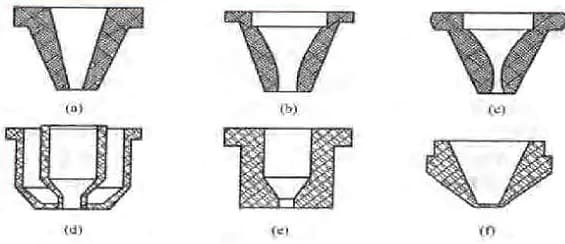

Design do bocal e tecnologia de controlo do fluxo de ar: Atualmente, o bocal utilizado para o corte a laser tem uma estrutura simples, consistindo num orifício cónico com um pequeno orifício circular na extremidade. O design é normalmente determinado por tentativa e erro.

Análise do processo de corte a laser

O corte a laser é um processo que envolve tanto a fusão como a vaporização.

Há muitos factores que podem afetar a qualidade do corte.

Ver também:

9 factores que afectam a qualidade do corte a laser

Para além dos factores de hardware, como a máquina-ferramenta e os materiais de processamento, os factores de software também desempenham um papel significativo na qualidade do processo de corte a laser.

A conceção do processo assistido por computador é a abordagem fundamental para estudar o impacto destes factores de software na qualidade do processo de corte. Isto inclui:

① Seleção do ponto de perfuração: A posição do ponto de perfuração é determinada com base na situação específica.

② Definição do caminho de corte auxiliar:

③ Compensação do raio do feixe de laser e processamento de curso vazio:

④ Otimização da disposição da placa: A taxa de utilização da placa é melhorada através da poupança de materiais.

⑤ Seleção do caminho do conjunto de peças:

⑥ Consideração da influência do fator de processamento: O caminho é selecionado tendo em conta os efeitos de factores como a deformação térmica.

Processo de corte a laser "refere-se à interação entre o feixe laser, o gás de corte e a peça de trabalho.

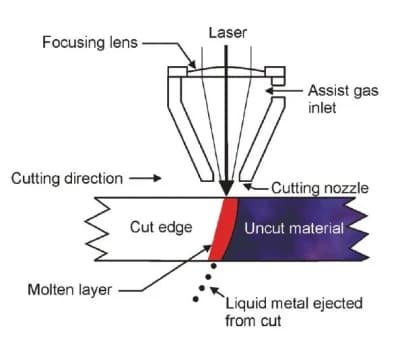

O processo de corte a laser ocorre antes do corte propriamente dito. O laser aquece a peça de trabalho à temperatura necessária para derreter e vaporizar o material. O plano de corte é constituído por um plano quase vertical que é aquecido e fundido pela radiação laser absorvida.

No corte por chama a laser, a zona de fusão é ainda mais aquecida pelo fluxo de oxigénio que entra na fenda, atingindo uma temperatura próxima do ponto de ebulição. A gaseificação resultante remove o material, e o material liquefeito é expulso da parte inferior da peça de trabalho através da utilização de gás de processamento. No corte por fusão a laser, o material liquefeito é expelido com o gás, o que também protege a fenda da oxidação.

A zona de fusão contínua move-se ao longo da direção de corte, produzindo uma fenda contínua. Muitos aspectos críticos do processo de corte a laser ocorrem nesta área, e a análise destas actividades pode fornecer informações valiosas sobre o corte a laser. Esta informação pode ser utilizada para calcular a velocidade de corte e explicar a formação das características da linha de tração.

O resultado das operações de corte numa peça de trabalho pode resultar num corte limpo ou, por outro lado, numa aresta rugosa ou queimada.

Os principais factores que afectam a qualidade do corte incluem

A composição da liga pode afetar a resistência do material, a gravidade específica, soldabilidadeO ferro-liga é um material de alta qualidade, resistente à oxidação e ácido até um certo ponto. Alguns elementos cruciais nos materiais de ferro-liga incluem o carbono, o crómio, o níquel, o magnésio e o zinco. Quanto maior for o teor de carbonoquanto mais difícil for o corte do material (sendo 0,8% considerado o valor crítico). Alguns tipos de aço-carbono que são adequados para o corte a laser incluem Q235 e SW22 (aço com baixo teor de silício, baixo teor de carbono e alumínio morto).

Em geral, quanto mais fina for a dimensão das partículas do material constituinte, melhor será a qualidade da aresta de corte.

Se a superfície tiver áreas enferrujadas ou camadas de óxido, o perfil de corte será irregular e apresentará muitos pontos danificados. Para cortar chapa ondulada, selecionar a espessura máxima parâmetro de corte.

Os tratamentos de superfície mais comuns incluem a galvanização, a galvanização com foco, a pintura, a anodização ou a cobertura com uma camada de película de plástico. As chapas metálicas tratadas com zinco são propensas a acumulação de escória na extremidade. Para chapas pintadas, a qualidade do corte dependerá da composição do revestimento.

Como processar materiais de pintura:

A primeira passagem consiste em selecionar um conjunto de parâmetros de baixa potência (para gravação) para pré-queimar e marcar a superfície tratada. A segunda passagem consiste em selecionar um conjunto de parâmetros para cortar o material.

As placas com revestimentos de material em camadas são muito adequadas para o corte a laser. Para garantir que a deteção capacitiva funciona corretamente e para a melhor aderência do revestimento em camadas (para evitar a formação de bolhas), a borda em camadas deve ser sempre posicionada na parte superior da peça de trabalho de corte.

A forma como o feixe de luz é refletido na superfície da peça de trabalho depende do material subjacente, da rugosidade da superfície e do tratamento.

Ver também:

Algumas ligas de alumínio, cobre e latão têm características de elevada refletividade e não são adequadas para cortar com um corte por laser de fibra máquina.

Ver também:

Os materiais com baixa condutividade térmica requerem menos energia para soldar do que os materiais com elevada condutividade térmica. Por exemplo, o crómio-níquel liga de aço requer menos energia do que o aço estrutural e gera menos calor que é absorvido durante o processamento. Por outro lado, materiais como o cobre, o alumínio e o latão absorvem a maior parte do calor gerado pela luz laser. Uma vez que o calor é conduzido para longe do ponto alvo do feixe, torna-se mais difícil fundir o material na zona afetada pelo calor.

O corte por chama a laser e o corte por fusão a laser podem resultar em variações no material perto da borda do material cortado. O arrefecimento na zona afetada pelo calor é reduzido quando se processa aço com baixo teor de carbono ou aço isento de oxigénio. No entanto, para aço de alto carbono (60#), a zona dos bordos torna-se mais dura.

Saço estrutural

Ao cortar o material com oxigénio, obtêm-se melhores resultados utilizando um laser de modo contínuo. O sistema de controlo de pequenas curvas ajusta a potência do laser de acordo com a taxa de alimentação do veio. Quando o oxigénio é utilizado como gás de processamento, a aresta de corte fica ligeiramente oxidada.

Para placas com uma espessura inferior a 3 mm, pode ser utilizado gás amoníaco para o corte a alta pressão, resultando numa aresta de corte não oxidada.

Contornos complexos e pequenos orifícios com um diâmetro inferior à espessura do material devem ser cortados em modo pulsado para evitar o corte de cantos afiados. Quanto mais elevado for o teor de carbono, mais fácil é extinguir a aresta de corte e mais provável é que o canto seja queimado. As placas com elevado teor de liga são mais difíceis de cortar do que as placas com baixo teor de liga.

Uma superfície oxidada ou jato de areia resultará numa má qualidade de corte, e o calor residual na superfície da chapa pode ter um impacto negativo nos resultados do corte. Para eliminar a tensão, apenas as chapas de aço com tratamento secundário devem ser cortadas. As impurezas no aço fundido em condições de ebulição afectam significativamente os resultados do corte.

Para obter cortes de superfície limpos em aço estrutural, devem ser seguidas as seguintes sugestões:

Saço inoxidável

Corte de aço inoxidável requer o seguinte:

Para o aço inoxidável, devem ser considerados os seguintes factores

Método de corte a laser:

A escolha do modo de corte é geralmente efectuada ao criar um programa ou ao alterar os parâmetros da máquina na máquina.

Os parâmetros do gás incluem:

A pressão do ar e a geometria do bocal desempenham um papel importante na determinação da rugosidade da aresta e na geração de rebarbas. O consumo de gás de processamento depende do diâmetro do bocal e da pressão do ar. Ar de corte uma pressão inferior a 1,0mp é considerada baixa pressão, enquanto 1,5mp é considerada alta pressão.

Os mais utilizados bocal de corte tem uma abertura circular em forma de cone. É importante manter a distância entre o bocal e a superfície da peça de trabalho tão pequena quanto possível para maximizar a qualidade do gás que impacta na parede da fenda. É frequentemente utilizado um espaçamento entre 0,5 e 1,5.

O valor do parâmetro da perfuração é diferente do valor do corte.

Perfuração em modo contínuo

Perfuração em modo de impulso

Nota: a espessura da placa (mm) corresponde aproximadamente ao tempo de perfuração (s).

O modo CW é normalmente utilizado para perfuração, que é mais rápido mas produz um furo maior do que a perfuração utilizando um impulso. Por esta razão, a posição do furo de corte é normalmente colocada fora do contorno. A distância entre a perfuração e o contorno real é conhecida como a porção de chumbo.

A irregularidade da aresta do entalhe na peça de trabalho pode indicar uma mudança no foco do feixe de luz baixa desde a extremidade da peça de corte inicial até ao contorno. O utilizador deve colocar a peça principal na linha de extensão ideal de um lado da unidade geométrica, tanto quanto possível.

Ao cortar pequenos contornos interiores na superfície, é importante deixar que o calor gerado durante o processo de perfuração se dissipe antes de iniciar o corte. Evite colocar as perfurações numa área estreita e posicione-as num grande ângulo em relação ao contorno, o que promove a dissipação do calor.

O comprimento do cabo depende da espessura da placa e do diâmetro do furo.

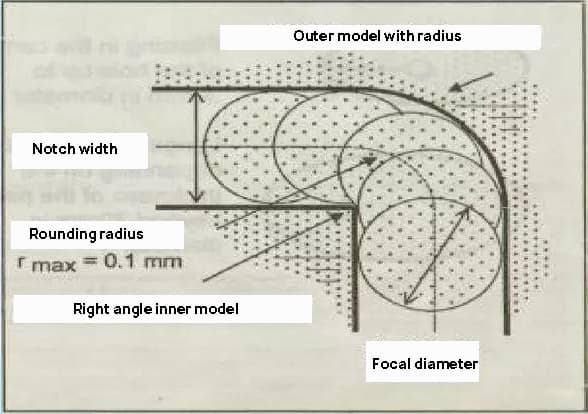

Maquinação de ângulo obtuso com raio

Sempre que possível, evitar lançar um ângulo sem raio.

O canto com raio tem as seguintes vantagens em comparação com o canto sem raio:

Raio de arredondamento ótimo:

R ótimo = espessura da placa (mm) dividida por 10, mas não inferior a 1 mm;

Quando não é necessário um canto de raio na placa interior, o raio máximo é:

Bordo R = metade da largura da incisão.

Com esta viga, pode ainda ser gerado um canto sem raio, mas agora o eixo move-se dinamicamente:

Para o corte a alta velocidade em chapas finas, recomenda-se a utilização da tecnologia de furos. Esta solução tem as seguintes vantagens:

Avaliar as incisões de corte a laser

| Aço estrutural: cortado com O2 | ||

| Defeito | Causas possíveis: | Condições de liquidação |

Sem rebarbas, linha de tração consistente | Potência adequadaTaxa de alimentação adequada | |

A linha de tração na parte inferior tem um grande desvio e o entalhe na parte inferior é mais largo. | Velocidade de alimentação demasiado elevadaPotência do laser demasiado baixaA pressão do ar é demasiado baixaFocagem demasiado elevada | Reduzir a velocidade de alimentaçãoAumentar a potência do laserAumentar a pressão do arDiminuir o foco |

A rebarba na superfície inferior é semelhante à escória, sob a forma de gotículas e fácil de remover. | Taxa de alimentação demasiado elevada-A pressão do ar é demasiado baixaFocagem demasiado elevada | Reduzir a velocidade de alimentaçãoAumentar a pressão do arDiminuir o foco |

O rebarbas metálicas ligados entre si podem ser removidos como um todo. | O foco é demasiado elevado. | Reduzir a focagem. |

As rebarbas metálicas na superfície inferior são difíceis de remover | Taxa de alimentação demasiado elevadaA pressão do ar é demasiado baixaGás impuroO foco é demasiado elevado. | Reduzir a taxa de alimentaçãoAumentar a pressão do arUtilizar gás mais puroMenor foco |

Só há rebarbas num dos lados | Alinhamento incorreto da boca, boca do bico defeituosa | Bocal de centragemMudar o bocal |

| Aço estrutural: cortado com O2 | ||

| Defeito | Causas possíveis: | Excluir |

Material descarregado por cima | Potência demasiado baixa, velocidade de avanço demasiado elevada | Neste caso, prima imediatamente o botão de pausa para evitar que a escória salpique para a lente de focagem e, em seguida, aumente a potência; reduza a velocidade de alimentação. |

Corte de superfície inclinada, bom em ambos os lados, mau em ambos os lados. | Espelho polarizador inadequado, incorreto ou defeituoso; o espelho polarizador está instalado na posição do espelho deflector | Verificar o espelho polarizador; Verificar o espelho deflector. |

Plasma azul, a peça não é cortada | Erro do gás de processo (N2);A velocidade de avanço é demasiado elevada; Potência demasiado baixa | Neste caso, prima imediatamente o botão de pausa para evitar que a escória salpique para a lente de focagem; Utilizar o oxigénio como gás de processamento; Reduzir a taxa de alimentação; Aumentar a potência |

Superfície de corte imprecisa | A pressão do ar é demasiado elevada; o bocal está danificado; o diâmetro do bocal é demasiado grande; o material não é bom. | Reduzir a pressão do ar;Substituir o bocal;Instalar bicos adequados;Utilizar um material com uma superfície lisa e uniforme. |

Não há rebarba e a linha de tração é inclinada; a incisão torna-se mais estreita na parte inferior. | Taxa de alimentação demasiado elevada | Reduzir a velocidade de avanço. |

Geração de crateras | A pressão do ar é demasiado elevada; A velocidade de avanço é demasiado baixa; O foco é demasiado elevado; Existe ferrugem na superfície da placa; A peça processada está sobreaquecida; O material não é puro. | Reduzir a pressão do ar;Aumentar a taxa de alimentação;Diminuir o foco;Utilizar materiais de melhor qualidade. |

Superfície de corte muito rugosa | O foco é demasiado elevado; a pressão do ar é demasiado elevada; a velocidade de alimentação é demasiado baixa; o material está demasiado quente. | Diminuir o foco;Reduzir a pressão do ar;Aumentar a taxa de alimentação;Arrefecer o material. |

| Aço inoxidável: cortar com N2 alta pressão | ||

| Defeito | Causas possíveis: | Condições de liquidação |

Produção de rebarbas finas e regulares sob a forma de gotas; | O foco é demasiado baixo; a velocidade de avanço é demasiado elevada. | Aumentar o foco; Reduzir a taxa de alimentação. |

As rebarbas filamentosas irregulares crescem em ambos os lados e a superfície das grandes placas muda de cor. | A velocidade de alimentação é demasiado baixa; O foco é demasiado elevado; A pressão do ar é demasiado baixa; O material está demasiado quente. | Aumentar a velocidade de alimentação; Baixar o foco; Aumentar a pressão do ar; Arrefecer o material. |

Rebarba irregular que cresce apenas num lado da aresta de corte | O bico não está centrado; O foco está demasiado alto; A pressão do ar é demasiado baixa e a velocidade é demasiado baixa. | Centrar o bocal; Baixar o foco; Aumentar a pressão do ar; Aumentar a velocidade. |

| Amarelecimento da aresta de corte | A atmosfera contém impurezas de oxigénio. | Utilizar azoto de boa qualidade. |

O plasma é gerado numa secção reta. | A velocidade de avanço é demasiado elevada. | Se isso acontecer, prima temporariamente. |

| Geração de plasma na superfície da linha reta | A velocidade de avanço é demasiado elevada; a potência é demasiado baixa; a focagem é demasiado baixa. | Neste caso, premir imediatamente o botão de pausa para evitar que a escória salpique para a lente de focagem;Reduzir a velocidade de recolha;Aumentar a potência;Aumentar a focagem. |

| Dispersão do feixe | A velocidade de avanço é demasiado elevada; A potência é demasiado baixa; A focagem é demasiado baixa. | Reduzir a velocidade de avanço; Aumentar a potência; Aumentar o foco. |

| Gerar plasma no canto | A tolerância angular é demasiado elevada; a modulação é demasiado elevada; a aceleração é demasiado elevada. | Reduzir a tolerância angular; Reduzir a modulação ou a aceleração. |

| O feixe diverge no início | A aceleração é demasiado elevada; O foco é demasiado baixo; O material fundido não foi descarregado | Reduzir a aceleração; aumentar o foco e perfurar o buraco circular. |

| Incisão rugosa | O bocal está danificado; a lente está suja. | Substituir o bocal; limpar a lente, se necessário. |

Material descarregado por cima | Potência demasiado baixa Velocidade de alimentação excessiva A pressão do ar é demasiado elevada | Neste caso, prima imediatamente o botão de pausa para evitar que as lágrimas derretidas salpiquem para a lente de focagem. |

Para obter a melhor qualidade de processamento, siga as seguintes instruções:

Quando se constata uma diminuição da qualidade da maquinagem, verificar os seguintes factores:

Não alterar os parâmetros padrão definidos aquando da aquisição da máquina de corte a laser;

Ver também:

Para otimizar os parâmetros, criar um novo diretório para os mesmos. Se a qualidade do processamento se deteriorar, compare os parâmetros padrão da máquina com os parâmetros optimizados para determinar se foram feitas alterações significativas.

A qualidade da superfície dos materiais afecta grandemente a qualidade do corte a laser. As matérias-primas devem ser protegidas contra a ferrugem e a sujidade. Se a superfície estiver enferrujada, suja ou irregular, o material deve ser tratado antes de ser cortado na máquina de corte a laser.

Para obter a melhor qualidade de corte, o operador deve seguir estes princípios:

O modo de funcionamento com baixo nível de luz inclui o modo contínuo e o modo de impulsos. O modo contínuo é utilizado para o corte normal, enquanto o modo de impulsos é utilizado para processar pequenos orifícios e perfurações mais pequenos do que a espessura do material.

Para cortar peças de trabalho que serão reutilizadas, a perfuração por impulsos pode ser efectuada no contorno gráfico. A perfuração em modo contínuo é normalmente utilizada para um corte mais rápido, mas resulta num furo maior em comparação com a perfuração por impulsos.

A dissipação de calor antes e depois da perfuração é crucial quando se cortam materiais pequenos. Evite ligar a linha de corte a partes estreitas da peça de trabalho e certifique-se de que existe um ângulo incluído suficiente com a figura para permitir a dissipação do calor.

O tamanho máximo de corte da máquina de corte a laser é de 3000 x 1500mm. A capacidade máxima de corte de uma máquina de corte a laser de 500W máquina de corte a laser de fibra é de 6 mm para o aço-carbono e de 4 mm para o aço inoxidável.

Ver também:

O furo mais pequeno que pode ser cortado deve ter um diâmetro superior à espessura da placa.

Normas de segurança para a utilização da máquina de corte a laser:

Ver também:

Ver também:

Através dos conteúdos de formação acima referidos, penso que tem uma compreensão mais profunda da folha corte laser de metaisque certamente será útil para si.

Se ainda tiver outras perguntas sobre corte a laser de chapas metálicasdeixe uma mensagem na área de comentários.