Já alguma vez se perguntou o que faz uma soldadura perfeita? Na soldadura a laser, o segredo está na utilização do gás de proteção. Este artigo explica como os diferentes gases, como o azoto, o árgon e o hélio, influenciam a qualidade da soldadura e porque é que a escolha do gás certo é crucial. Prepare-se para descobrir os elementos essenciais para obter soldaduras perfeitas!

O gás de proteção será utilizado em soldadura a laser para melhorar a efeito de soldadura e evitar a deposição em ferramentas laser.

De acordo com as diferentes utilizações, pode ser dividido em:

A soldadura contínua a laser é um processo que utiliza feixes de laser de alta energia como fonte de calor para fundir a superfície de uma peça de trabalho e obter uma excelente junta de soldadura.

Durante a soldadura a laser de alta potência, o laser aquece o material e funde a peça de trabalho, mas a alta temperatura também provoca a gaseificação do metal, moldagem de metais plasma de vapor.

O plasma enfraquece a energia que chega à superfície da peça de trabalho e afecta a estabilidade da poça de fusão.

Para suprimir a geração de plasma e garantir a estabilidade, deve ser soprado um gás de proteção com elevada energia de ionização durante o processo. O gás de proteção também isola o ar e reduz a salpicos de soldaduraresultando numa superfície de soldadura uniforme e lisa.

Na soldadura a laser, a utilização de gás de proteção terá um impacto na formação da soldadura, na sua qualidade, penetração e largura.

Na maioria das situações, o sopro do gás de proteção terá um efeito positivo na soldadura, mas também pode ter impactos desfavoráveis.

(1) Um gás de proteção adequado pode proteger eficazmente a poça de fusão e reduzir ou mesmo eliminar a oxidação.

(2) Pode também reduzir os salpicos durante a soldadura.

(3) A poça de fusão solidificará uniformemente e terá uma forma uniforme e atractiva.

(4) Um gás de proteção adequado pode também reduzir o efeito de proteção da pluma de vapor metálico ou do plasma sobre o laser, conduzindo a uma maior utilização do laser.

(5) Além disso, a utilização correcta do gás de proteção pode reduzir porosidade da soldadura.

Desde que seja selecionado o tipo de gás, o caudal e o modo de sopro correctos, podem ser alcançados os resultados desejados.

No entanto, a utilização incorrecta do gás de proteção pode ter efeitos negativos na soldadura.

(1) A utilização incorrecta do gás de proteção pode provocar a degradação da soldadura;

(2) A escolha de um tipo de gás inadequado pode causar fissuras na soldadura e pode também diminuir as propriedades mecânicas da soldadura;

(3) A seleção incorrecta do caudal de gás pode levar a um aumento da oxidação da soldadura (quer o caudal seja demasiado elevado ou demasiado baixo), ou o metal da poça de fusão pode ser severamente perturbado por forças externas, levando ao colapso ou à formação irregular da soldadura;

(4) A seleção de um método incorreto de fluxo de gás pode resultar numa falta de proteção da soldadura, ou mesmo não ter qualquer efeito protetor, ou ter um impacto negativo na formação da soldadura;

(5) A penetração do cordão de soldadura será afetada pelo fluxo de gás de proteção, particularmente na soldadura de chapas finas.

Os gases de proteção normalmente utilizados na soldadura a laser são o azoto (N2), o árgon (Ar) e o hélio (He). As suas propriedades físicas e químicas são diferentes, pelo que o seu efeito na soldadura também varia.

A energia de ionização do N2 é moderado, com um valor superior ao do Ar e inferior ao do He.

Sob a ação de um laser, a ionização do N2 é geralmente moderado, o que pode reduzir a formação de nuvens de plasma e aumentar a utilização efectiva do laser.

No entanto, quando o azoto reage com a liga de alumínio ou o aço-carbono a uma determinada temperatura, produz nitretos, o que pode resultar numa diminuição da tenacidade e da fragilidade da soldadura e ter um impacto negativo nas propriedades mecânicas da junta de soldadura.

Por conseguinte, não se recomenda a utilização de azoto como gás de proteção quando soldadura de liga de alumínio ou aço-carbono.

Por outro lado, quando o azoto reage com o aço inoxidável, pode melhorar a resistência da junta de soldadura e afetar positivamente as propriedades mecânicas da soldadura.

Consequentemente, o azoto pode ser utilizado como gás de proteção quando soldadura de aço inoxidável.

A energia de ionização do Ar é relativamente baixa e, sob a ação de um laser, o seu grau de ionização é relativamente elevado, o que pode ter um impacto negativo no controlo da formação de nuvens de plasma e na utilização eficaz do laser.

No entanto, a baixa reatividade do Ar com metais comuns e o seu custo relativamente baixo tornam-no uma opção atractiva. Além disso, a sua elevada densidade permite-lhe afundar-se eficazmente acima da poça de fusão, proporcionando um melhor ambiente de proteção.

Por estas razões, o Ar é normalmente utilizado como gás de proteção convencional.

A energia de ionização do He é a mais elevada e, sob a ação de um laser, o seu grau de ionização é muito baixo, tornando-o eficaz no controlo da formação de nuvens de plasma.

O laser pode atuar eficazmente sobre os metais e a baixa reatividade e a baixa atividade do He fazem dele um bom gás de proteção para a soldadura.

No entanto, o elevado custo do He torna-o inadequado para uma utilização generalizada em produtos produzidos em massa. É normalmente utilizado na investigação científica ou em produtos de elevado valor.

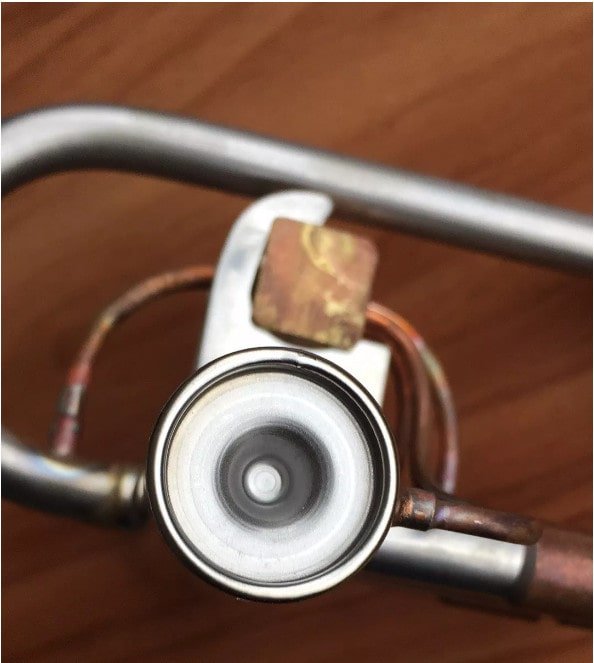

Atualmente, existem dois métodos principais de soprar o gás de proteção: um é o gás de proteção de sopro lateral, como se mostra na Figura 1; o outro é o gás de proteção coaxial, como se mostra na Figura 2.

Fig. 1 Lado do veio a soprar gás de proteção

Fig. 2 Gás de proteção coaxial

A escolha entre os dois métodos de insuflação de gás de proteção envolve uma consideração abrangente de muitos factores.

Em geral, recomenda-se a utilização do método de sopro lateral do gás de proteção.

Antes de mais, é importante notar que o termo "oxidação" da soldadura é simplesmente um nome coloquial.

Teoricamente, refere-se à reação química entre os componentes nocivos do ar e a solda, o que leva a uma diminuição da qualidade da soldadura.

A causa comum desta situação é a reação entre o metal de solda e elementos como o oxigénio, o azoto e o hidrogénio presentes no ar a altas temperaturas.

Para evitar que a solda seja "oxidada", é necessário reduzir ou eliminar o contacto entre o metal de solda e estes componentes nocivos a altas temperaturas.

Este estado de alta temperatura engloba não só o metal de piscina fundido, mas também todo o processo, desde o momento em que o metal de solda é fundido até ao momento em que solidifica e arrefece abaixo de uma determinada temperatura.

Por exemplo, titânio podem absorver rapidamente o hidrogénio a temperaturas superiores a 300°C, o oxigénio a temperaturas superiores a 450°C e o azoto a temperaturas superiores a 600°C.

Por conseguinte, é essencial proteger o titânio soldadura de liga após a solidificação e a fase inferior a 300°C, ou será "oxidado".

É evidente que a utilização de gás de proteção deve proteger não só o banho de fusão em tempo real, mas também a zona recém-solidificada da soldadura.

Por conseguinte, é geralmente utilizado o gás de proteção de sopro lateral do eixo lateral, como se mostra na figura 1.

Em comparação com a proteção coaxial (Figura 2), este método proporciona um âmbito de proteção mais alargado, especialmente para a área onde a soldadura acabou de solidificar.

Nas aplicações práticas, nem todos os produtos podem utilizar o método de proteção por sopro lateral do veio lateral.

Para alguns produtos específicos, apenas pode ser utilizado gás de proteção coaxial, e a escolha específica dependerá do estrutura do produto e a forma da articulação.

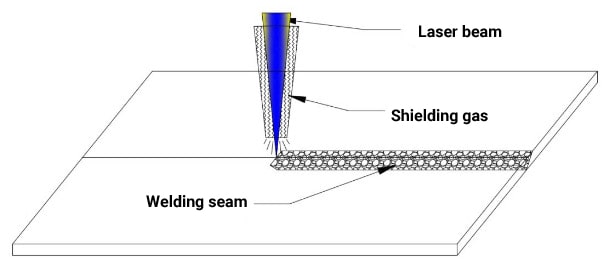

Conforme ilustrado na Figura 3, o produto tem uma forma de soldadura linear, sendo a forma da junta uma junta de topo, uma junta sobreposta, uma junta de canto interior ou uma sobreposição junta de soldadura.

Para este produto, é mais favorável utilizar o método de gás de proteção de sopro lateral do eixo lateral mostrado na Figura 1.

Fig. 3 Soldadura reta

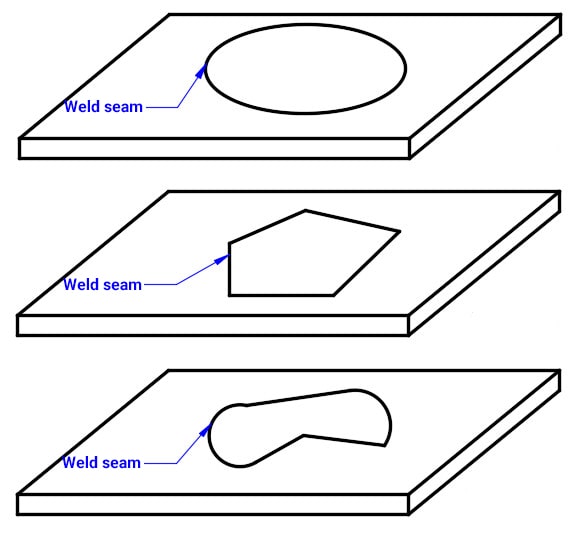

Conforme ilustrado na Figura 4, o produto tem uma forma de soldadura que é uma forma circular plana, uma forma multilateral plana, uma forma linear plana multi-segmento ou outras formas fechadas, e as formas de junta podem ser juntas de topo, juntas sobrepostas, etc.

Por conseguinte, o produto é mais adequado para utilizar o método do gás de proteção coaxial apresentado na figura 2.

Fig. 4 Soldadura de gráfico fechado plano

A seleção do gás de proteção tem um impacto direto na qualidade, eficiência e custo da produção de soldadura.

No entanto, devido à diversidade dos materiais de soldadura, a seleção de gás de soldadura é mais complexa na prática real de soldadura.

Para escolher o gás de proteção mais adequado, é importante ter em conta material de soldaduraO método de soldadura, a posição de soldadura e o resultado de soldadura pretendido.

A única forma de determinar a melhor opção é realizar um ensaio de soldadura.

Para além de escolher o gás de proteção adequado com base no material de soldadura, é também necessário examinar o impacto do ângulo de sopro, da direção e do caudal do gás de proteção na morfologia da soldadura.

Foram realizados estudos para compreender a influência de diferentes ângulos de sopro do gás de proteção na soldadura, sob as mesmas condições de soldadura.

Os resultados experimentais mostram que, sob o mesmo controlo de outras variáveis, a tendência da influência da morfologia da soldadura permanece a mesma sob diferentes taxas de fluxo.

No entanto, à medida que o caudal aumenta, o efeito sobre a penetração da soldadura torna-se mais notório, enquanto o impacto sobre a superfície e a largura da soldadura diminui.

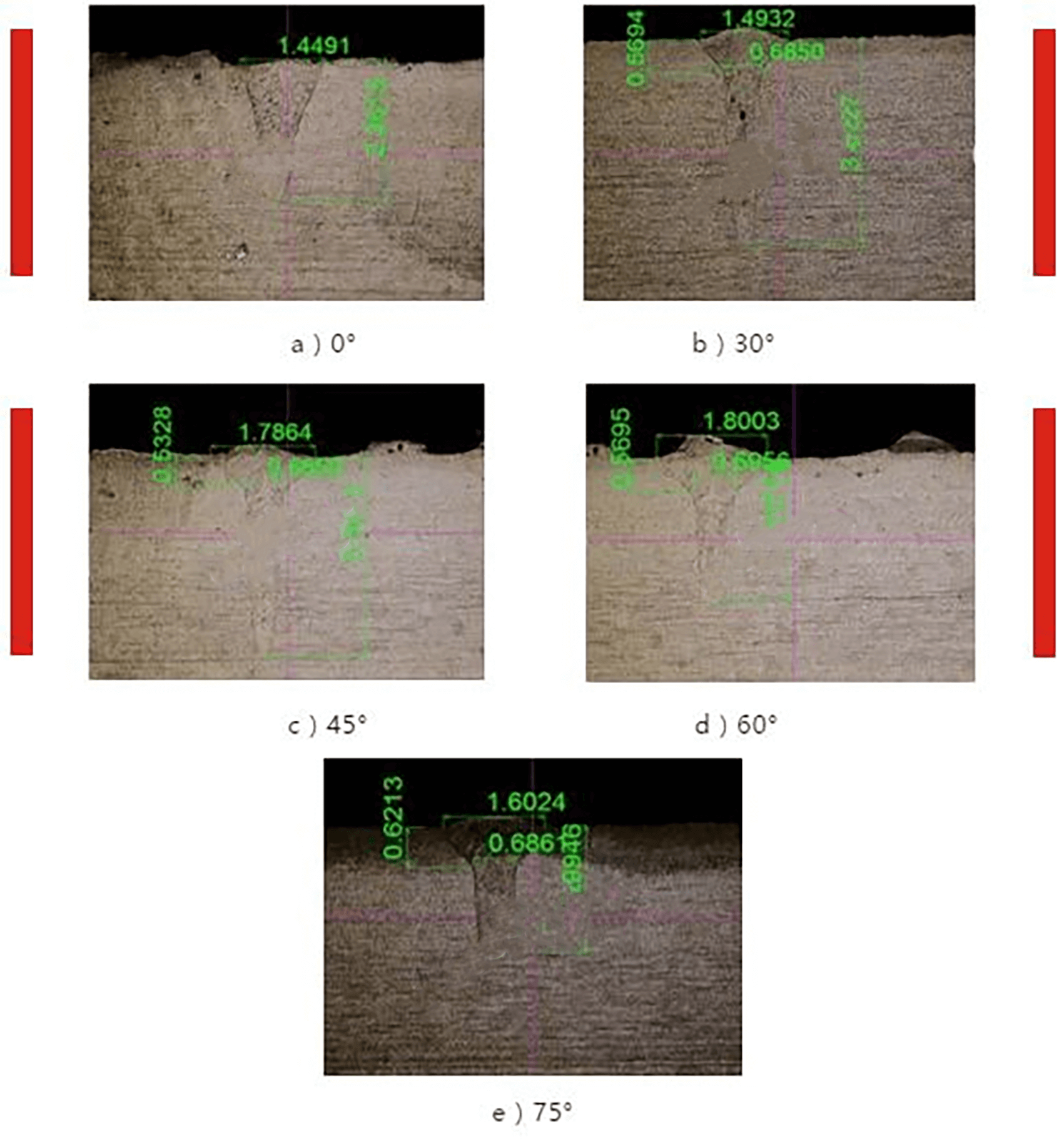

Para estudar especificamente o efeito do ângulo de sopro, o caudal foi mantido a 5 L/min, enquanto as outras variáveis foram controladas, e apenas o ângulo de sopro foi alterado.

Os resultados do ensaio são apresentados na Figura 5, com um diagrama metalográfico da morfologia da soldadura em secção transversal apresentado na Figura 6.

Fig. 5 Efeito de diferentes métodos de sopro na penetração e largura da soldadura

Fig. 6 Morfologia da soldadura em diferentes ângulos de sopro

De acordo com os dados experimentais, a penetração da soldadura aumenta inicialmente e depois diminui à medida que o ângulo de sopro aumenta.

A 0° ou acima de 45°, a penetração diminui significativamente. A penetração máxima é atingida com um ângulo de sopro de 30°.

A largura da soldadura é determinada pela redução da intensidade do laser causada pelo plasma e pelo efeito do fluxo de gás no banho de soldadura.

Com um ângulo de sopro de 0°, a largura da fusão é a mais pequena. À medida que o ângulo de sopro aumenta, a largura da fusão aumenta, mas há poucas alterações na largura da soldadura quando o ângulo é superior a 45°.

Análise dos resultados

O impacto do gás de proteção na morfologia da soldadura é controlado principalmente pelo ajuste do tamanho do plasma, que determina a densidade de potência do laser que atinge a superfície da peça de trabalho.

Com base no diagrama metalográfico da secção transversal da soldadura, pode ver-se que a morfologia da soldadura tende para a soldadura por condução térmica a 0° ou 75°, enquanto soldadura de penetração profunda é evidente a 30° e 45°.

Para concluir, no mesmo processo de soldadura Recomenda-se a utilização de um ângulo de sopro de 30° para uma maior penetração, 45° para uma maior largura da superfície e 0° ou 75° para uma maior largura de fusão inferior.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.