Já alguma vez se perguntou como é que as peças metálicas ganham a sua incrível resistência e durabilidade? O shot peening é o herói desconhecido por detrás de muitos dos componentes resistentes com que contamos todos os dias. Neste artigo, vamos explorar o fascinante mundo do shot peening, um processo que melhora as superfícies metálicas através do jato de projécteis a alta velocidade. Prepare-se para descobrir como esta técnica inovadora faz a sua magia, desde o aumento da resistência à fadiga até à melhoria da resistência ao desgaste e à corrosão. Vamos mergulhar e descobrir os segredos deste poderoso tratamento de superfície!

A granalhagem é um processo que melhora as propriedades mecânicas e o estado da superfície das peças através da utilização de granalhas de areia de alta velocidade ou de granalhas de ferro para causar impacto na superfície. Este processo pode melhorar a resistência mecânica, a resistência ao desgaste, a resistência à fadiga e a resistência à corrosão das peças.

Além disso, a granalhagem também pode ser utilizada para o polimento de superfícies, a descalcificação e a eliminação de tensões residuais em processos como a fundição, o forjamento e a soldadura.

Jato de areia para remover tinta velha e ferrugem da superfície de rodas de aço

A granalhagem divide-se em granalhagem e jato de granalha.

Granalhagem

Tratamento de superfície com granalhagem tem uma força de impacto significativa e proporciona um efeito de limpeza evidente.

No entanto, o tratamento de peças de chapa fina por granalhagem pode facilmente causar a deformação da peça de trabalho, e a granalha de aço atinge a superfície da peça de trabalho, independentemente da granalhagem ou da granalhagem, levando à deformação do substrato metálico. Fe3O4 e Fe2O3 não têm plasticidade e descolam-se após serem quebradas. A película de óleo também é deformada juntamente com o substrato, pelo que o jato de granalha ou o jato de ar para peças de trabalho contaminadas com óleo não consegue remover totalmente o óleo.

Entre os métodos de tratamento de superfície existentes para peças de trabalho, o jato de areia proporciona o melhor efeito de limpeza.

Tiro detonação

A granalhagem é adequada para a limpeza de superfícies de peças de trabalho com elevados padrões. No entanto, o atual equipamento geral de jato de areia na China é constituído principalmente por maquinaria básica e pesada de transporte de areia, como a dobradiça de dragão, o raspador, o balde e o elevador.

Os utilizadores têm de construir um poço profundo e criar uma camada impermeável para instalar a maquinaria, o que leva a custos de construção mais elevados, maiores cargas de trabalho de manutenção e custos de manutenção mais elevados.

Além disso, a quantidade significativa de poeira de sílica produzida durante o processo de jato de areia não pode ser eficazmente removida, constituindo uma séria ameaça para a saúde dos operadores e poluindo o ambiente.

A granalhagem divide-se em granalhagem geral e granalhagem sob tensão.

Em geral, durante o processamento, o chapa de aço está em estado livre, e a granalha de aço rápido é utilizada para golpear a superfície para induzir uma tensão de pré-compressão, reduzindo a tensão de tração na superfície durante o trabalho e aumentando a sua vida útil.

O stress shot peening envolve a pré-dobragem da chapa de aço sob uma determinada força, seguida de shot peening.

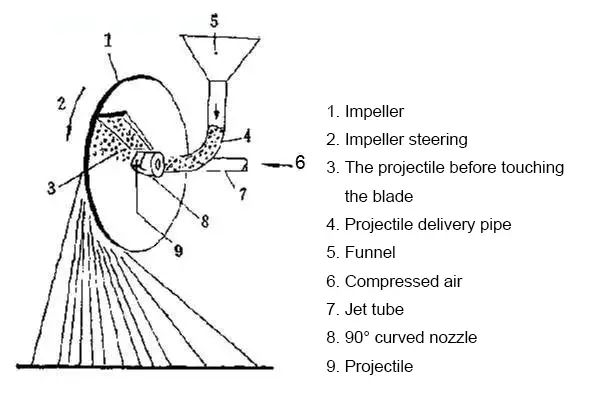

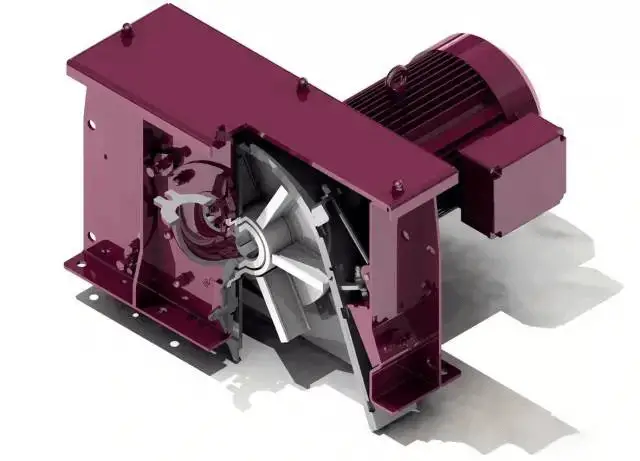

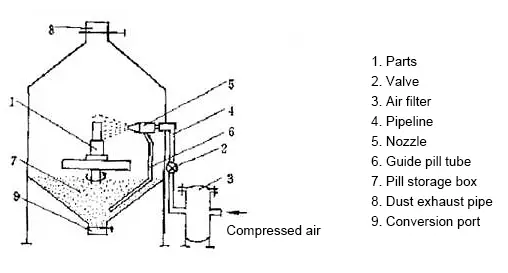

Existem dois tipos principais de equipamento de shot peening:

Adequado para peças que requerem elevada resistência ao shot peening, pequena variedade, grande lote, forma simples e tamanho grande.

Adequado para peças que requerem uma resistência moderada ao shot peening, formas complexas e tamanhos pequenos.

Normalmente, a dureza do metal situa-se no intervalo de 40-50 HRC.

Durante o processamento de metais duros, a dureza pode ser aumentada para 57-62 HRC.

A granalha de aço fundido é muito apreciada pela sua boa tenacidade e é muito utilizada. Tem também uma vida útil mais longa em comparação com a granalha de ferro fundido, frequentemente várias vezes mais longa.

A dureza deste material é tipicamente 58-65 HRC, o que o torna frágil e propenso a quebrar, resultando numa vida útil curta. Por conseguinte, não é muito utilizado.

No entanto, é principalmente utilizado em situações em que é necessária uma granalhagem de alta intensidade.

Em comparação com os dois materiais anteriores, este tem uma dureza inferior. É utilizado principalmente para o processamento de titânioalumínio, magnésio e outros materiais que não toleram a contaminação por ferro.

Além disso, também pode ser utilizado para processamento secundário após a granalhagem de aço para remover a poluição por ferro e reduzir a rugosidade da superfície das peças.

O grânulo de cerâmica tem uma composição química que é aproximadamente 67% ZrO2, 31% SiO2e 2% Al2O3 como componentes principais. É fabricado através de um processo que envolve fusão, atomização, secagem, arredondamento e peneiração.

A dureza do grânulo de cerâmica é semelhante à da HRC57-63.

Uma das suas principais vantagens é o facto de ter uma maior densidade e dureza em comparação com o vidro.

No início dos anos 80, as esferas de cerâmica foram utilizadas pela primeira vez para aumentar a resistência de peças de aeronaves.

Em comparação com as esferas de vidro, as esferas de cerâmica têm uma maior resistência, uma vida útil mais longa e um preço mais acessível.

A sua utilização foi agora alargada ao reforço da superfície de metais não ferrosos, tais como ligas de titânio e ligas de alumínio.

1. Bocal de cano reto

O bocal de cano reto tem uma estrutura simples, a sua estrutura interna tem apenas duas partes: contração e secção plana.

2. Bocal Venturi

O bocal venturi está dividido em três partes: a secção de contração, a secção reta e a secção de difusão, que é mais difícil de fabricar.

3. Bocal de venturi duplo

Os bicos de venturi duplo têm uma frente e uma traseira, com um espaço entre as duas e vários orifícios pequenos à volta do espaço.

4. Bocal de orifício quadrado

No estrangeiro, foi desenvolvido um bocal com extremidades de entrada e saída de forma quadrada.

De acordo com vários testes, verificou-se que este bocal é mais eficiente e económico em comparação com o bocal venturi.

Intensidade da granalhagem

Os parâmetros do processo que afectam a resistência da granalhagem incluem principalmente: o diâmetro do projétil, a velocidade do projétil, o caudal do projétil e o tempo do projétil, etc.

Taxa de cobertura

Factores que influenciam a taxa de cobertura: dureza do material das peças, diâmetro do projétil, ângulo e distância da pulverização e tempo do projétil, etc.

Factores de influência da rugosidade: o resistência e dureza do material da peça, o diâmetro do projétil, o ângulo e a velocidade de pulverização e a rugosidade original da superfície da peça.

Características das peças após shotpeening

A tensão residual de compressão na superfície da peça após a granalhagem, bem como a profundidade da camada de tensão de compressão, dependem das propriedades do material e da força de granalhagem.

Os materiais com maior resistência e dureza resultam numa maior tensão de compressão e numa menor profundidade da camada de tensão de compressão.

Além disso, quanto maior for a resistência ao shot peening, mais profunda será a camada de tensão de compressão.

Alterações na organização do material da camada de superfície jacteada

Rugosidade da superfície após a granalhagem: A rugosidade da superfície após a granalhagem piora com o aumento da força da granalhagem, a diminuição da dureza da superfície e a diminuição do tamanho da granalha.

Aumento do tamanho: O metal na superfície pulverizada é empurrado para fora, formando pequenas cristas de onda de metal, resultando num aumento de tamanho.

O shot peening pode prevenir a fadiga por flexão em peças de automóveis.

Pode também melhorar a flexão propriedades de fadiga das raízes do perfil do dente.

A granalhagem melhora a resistência à fadiga e prolonga a vida útil segura das cambotas.

Além disso, a granalhagem aumenta a resistência e a rigidez das bielas.

O processo robusto de shot peening pode melhorar a flexão resistência à fadiga e a resistência à fadiga por contacto dos dentes das engrenagens, o que o torna um método crucial para melhorar a capacidade de antigripagem das engrenagens e prolongar a sua vida útil.

A granalhagem da superfície é um processo eficaz de reforço da superfície que melhora a resistência à corrosão sob tensão e a resistência à fragilização por hidrogénio fratura nos fixadores.

A granalhagem conduz a uma melhoria significativa da fiabilidade e durabilidade da peça de trabalho.

Ao alterar a estrutura do material, a granalhagem da superfície atinge o objetivo de melhorar o desempenho à fadiga, incluindo o desempenho à corrosão sob tensão, melhorando assim a qualidade dos elementos de fixação.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.