Como é que um processo utilizado no fabrico de aeronaves ajuda os componentes metálicos a durar mais tempo? O shot peening, uma técnica que envolve o bombardeamento de superfícies metálicas com pequenos meios esféricos, pode aumentar drasticamente a resistência à fadiga e a precisão da forma. Este artigo explora cinco métodos avançados de shot peening, incluindo técnicas digitais e pré-tensionadas, destacando os seus benefícios e aplicações na engenharia moderna. Ao ler este artigo, ficará a saber como estes processos inovadores estão a revolucionar a metalurgia e a prolongar a vida útil de componentes críticos.

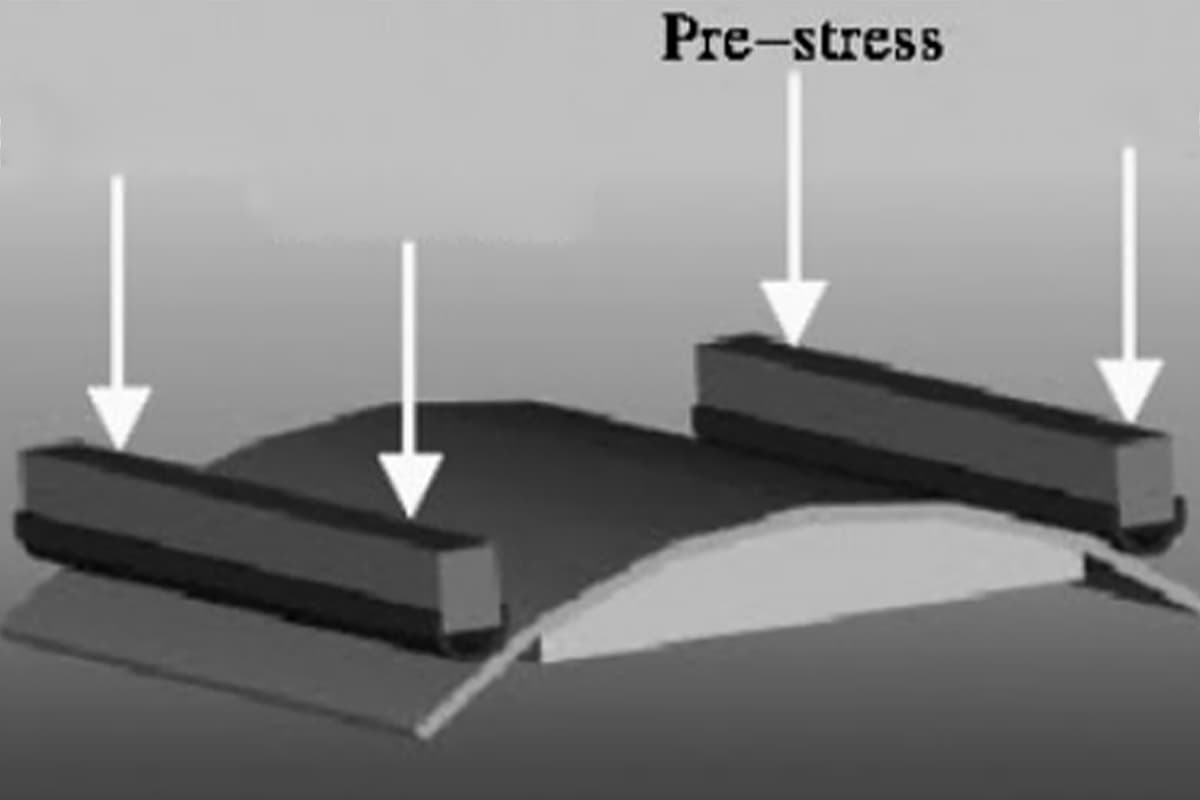

A granalhagem é uma técnica de conformação que utiliza um fluxo de granalha de alta velocidade para atingir a superfície de uma chapa metálica, provocando uma deformação plástica na superfície atingida e no material metálico subjacente, fazendo com que a chapa se dobre gradualmente em direção à superfície granalhada, atingindo a forma pretendida.

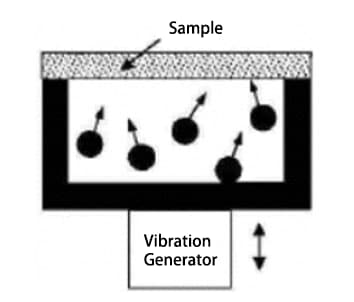

Diagrama de Shot Peening:

As principais vantagens da injeção descasque são:

(1) O processo requer equipamento simples, sem necessidade de uma matriz de moldagem, o que mantém o custo de fabrico das peças baixo e proporciona uma forte adaptabilidade à dimensão das peças.

(2) Uma vez que a granalhagem forma tensões residuais de compressão nas superfícies superior e inferior da peça ao longo da direção da espessura, pode melhorar a resistência à fadiga da peça durante o processo de conformação.

(3) Pode formar peças com curvaturas simples ou duplas complexas.

Nos últimos anos, com as crescentes exigências de desempenho aerodinâmico global das aeronaves modernas e avançadas e o rápido desenvolvimento da tecnologia informática, a investigação e o desenvolvimento da tecnologia de shot peening foram grandemente promovidos.

Isto levou ao aparecimento da tecnologia de shot peening pré-esforçado, da tecnologia de shot peening digital e da nova tecnologia de reforço do shot peening, expandindo consideravelmente a capacidade de processamento e a gama de aplicações da tecnologia de shot peening.

Normalmente, as peças estão completamente livres antes do shot peening. A deformação causada pelo shot peening está relacionada com a força do shot peening, a cobertura do tiro e a espessura da peça.

Os factores que afectam a resistência ao shot peening incluem principalmente parâmetros relacionados com a granalha, como o material da granalha, o estado do tratamento térmico e o diâmetro, bem como parâmetros relacionados com o equipamento de shot peening, incluindo a velocidade da granalha e o ângulo de pulverização.

Os factores que afectam a cobertura de granalha incluem principalmente o tempo de granalhagem e a propriedades dos materiais da peça que está a ser jateada.

Por conseguinte, para um determinado equipamento de granalhagem e granalha, quando se utiliza a granalhagem de cobertura máxima para formar materiais e peças de espessura específicos, a deformação obtida é certa. Esta deformação reflecte o limite de formação do shot peening nas condições correspondentes.

A asa supercrítica é uma caraterística importante das aeronaves modernas e avançadas.

Como uma das partes importantes que constituem a forma da asa, o painel de parede integral tem formas complexas de sela e de torção no exterior e protuberâncias de reforço integral, caixilhos de boca, orifícios e afundamentos no interior.

A aplicação da estrutura de nervuras integrais também está a aumentar.

Para estas peças, devido ao pequeno limite de conformação do granalhagem livre, é difícil obter a deformação necessária para a forma da peça. Como resultado, surgiu a tecnologia de shot peening pré-tensionado.

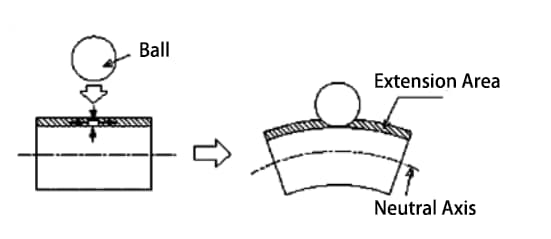

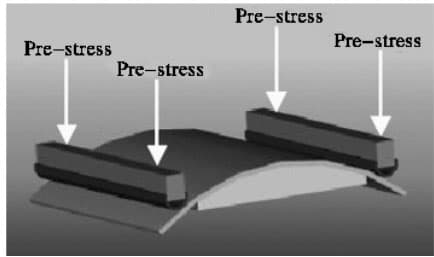

Diagrama do princípio do shot peening pré-esforçado:

Antes de proceder ao shotpeening das peças, é aplicada uma carga pré-determinada às peças utilizando gabaritos e acessórios específicos, fazendo com que as peças sofram uma deformação elástica inicial. De seguida, a superfície tensionada é submetida a shotpeening descascado. Sob as mesmas condições de intensidade e cobertura de granalhagem, o limite de formação da granalhagem pré-esforçada é 2-3 vezes superior ao da granalhagem livre.

Ao mesmo tempo, o shot peening pré-tensão pode controlar eficazmente a deformação adicional por flexão ao longo da direção do shot peening.

Atualmente, a tecnologia de shot peening pré-esforçado tem sido aplicada no fabrico de painéis integrais de asas para aeronaves supercríticas.

A empresa canadiana R Company utiliza a tecnologia de shotpeening pré-tensionado para evitar o impacto negativo na vida útil à fadiga provocado pela flexão mecânica dessas peças ao fabricar painéis integrais de asas para o avião 5B8BZU de Israel.

É claro que, para aplicar pré-tensão às peças, é necessário conceber e fabricar dispositivos específicos de pré-tensão. Estes dispositivos devem ser simples, leves, fáceis de operar e devem estar coordenados com o equipamento de shotpeening que está a ser utilizado.

Por conseguinte, a tendência de desenvolvimento da tecnologia de shot peening pré-tensão será continuar a investigar métodos de carga pré-tensão simples e viáveis, bem como utilizar a análise de elementos finitos para determinar com precisão a dimensão da pré-tensão aplicada, assegurando que as peças estão completamente dentro da gama de deformação elástica sob pré-tensão.

Decapagem digital tecnologia de conformação utiliza a tecnologia digital para analisar digitalmente a informação geométrica das peças, selecionar e otimizar os parâmetros do processo de formação de shot peening, simular e controlar o processo de formação de shot peening, inspecionar digitalmente a forma das peças formadas e gerir digitalmente os ficheiros e programas do processo de formação de shot peening das peças.

Esta tecnologia avançada de conformação tem como objetivo descrever as peças e o seu processo de conformação por shot peening sob a forma de quantidades digitais e unificar os dados gerados em cada fase.

Em termos de tecnologia de formação de shot peening digital, um exemplo de aplicação bem sucedida é a tecnologia de formação de shot peening automatizada proposta pela empresa alemã P/.

Além disso, como parte essencial da tecnologia digital, a tecnologia de simulação numérica do processo de formação de shot peening também alcançou um desenvolvimento significativo.

A implementação da tecnologia de formação automatizada de shot peening está dividida em três fases: fase de conceção e análise, fase de desenvolvimento pré-produção e fase de produção.

Durante a fase de conceção e análise, o modelo numérico 2+O das peças é principalmente analisado e avaliado quanto à formabilidade do shot peening, e o plano inicial do processo de formação de shot peening e os parâmetros do processo de formação são formulados, tendo em conta o equipamento do utilizador e a situação do pessoal.

Na fase de pré-produção, o processo é optimizado através de testes de formação de shot peening em peças de teste, gerando ficheiros e programas de controlo de processos relevantes, e são efectuadas as actualizações e os ajustes necessários ao equipamento do utilizador. Além disso, nesta fase, podem ser efectuadas alterações e melhorias no design da peça em simultâneo.

Na fase de produção, a automatização da formação por shot peening pode ser realizada invocando os programas de controlo pré-estabelecidos para as peças, ao mesmo tempo que se realiza a formação técnica do pessoal relevante.

Depois de estabelecer um sistema automatizado de tecnologia de formação de shot peening no local do utilizador durante esta fase, o desenvolvimento de novos produtos no futuro requer apenas programação offline e, em seguida, os dados e programas relevantes podem ser transferidos para o equipamento do utilizador para testes e produção.

A tecnologia de shot peening automatizado inclui principalmente aspectos de hardware e software. O aspeto do hardware requer um dispositivo de shotpeening controlado numericamente e com múltiplas coordenadas, com controlo programável.

O aspeto do software requer tecnologia de base de dados do processo de formação de shot peening, tecnologia de análise de simulação, tecnologia de medição digital, tecnologia de visualização virtual e uma vasta experiência prática para formular rapidamente uma rota de processo razoável e correcta.

As vantagens da tecnologia de conformação automática por shot peening são muito óbvias. Os utilizadores não precisam de fazer qualquer programação ou teste; o operador só precisa de premir o botão de arranque, e o equipamento completará automaticamente as outras tarefas predefinidas no programa de peças.

Nos últimos anos, surgiram alguns novos métodos de shot peening que diferem das técnicas tradicionais de shot peening. Entre eles, o desenvolvimento e a aplicação da granalhagem de dupla face, da granalhagem a laser, da granalhagem por ultra-sons e da granalhagem com água a alta pressão têm merecido grande atenção e preocupação.

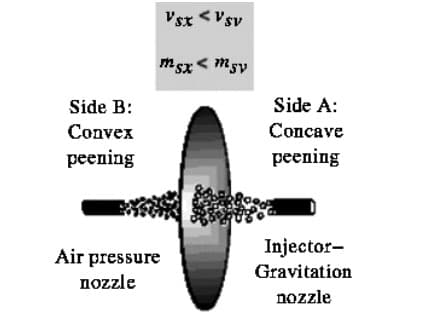

A técnica de shotpeening de dupla face foi proposta pela primeira vez em 2002 por R. KOPP da Universidade de Tecnologia de Aachen, na Alemanha. O princípio básico envolve a utilização de projécteis de diferentes tamanhos para jatear simultaneamente as superfícies superior e inferior de uma peça a diferentes velocidades, melhorando assim as capacidades e a eficiência do shot peening.

Como mostra a figura abaixo:

O método permite obter um raio de curvatura tão pequeno como 1000 mm. A tecnologia de moldagem por shot peening de dupla face tem elevados requisitos para o equipamento de shot peening. Não só precisa de ter a função de pulverização simultânea de granalhas de diferentes tamanhos, como também requer uma forte correspondência e controlo da velocidade e do fluxo de duas granalhas para alcançar os resultados esperados.

A tecnologia de formação por shot peening a laser foi proposta pela primeira vez por volta de 1965. O princípio básico é a utilização de feixes de laser de alta frequência, alta potência e impulsos curtos para fazer incidir a superfície da peça revestida com um material de ablação semi-transparente colocado em água laminar.

O impulso laser passa através da água laminar e é absorvido pela camada de ablação, criando uma nuvem de plasma na água laminar. Dentro de 10ns~100ns, o plasma expande-se rapidamente na superfície da peça de trabalho, gerando uma pressão de 1Gp~10Gp e formando uma onda de choque plana, causando assim uma deformação plástica na superfície da peça de trabalho.

Em comparação com a granalhagem tradicional, a granalhagem a laser gera maiores tensão residual e a área de distribuição da tensão residual é 3 a 5 vezes mais profunda do que a do shot peening tradicional.

Por conseguinte, o shot peening a laser é utilizado para o reforço da superfície de peças metálicas. O endurecimento por choque a laser pode melhorar significativamente a resistência à fadiga e à corrosão sob tensão das peças. Quando utilizado para formar peças de paredes finas, pode alcançar uma maior capacidade de deformação do que o shot peening tradicional.

O shot peening ultrassónico utiliza principalmente ondas ultra-sónicas para induzir vibrações mecânicas nos disparos, conduzindo assim os disparos para realizar o tratamento de shot peening na peça de trabalho.

O princípio de base é o seguinte:

O shot peening ultrassónico utiliza não só granalhas de aço como meio de peening, mas também agulhas de pulverização com diferentes raios de curvatura nas suas extremidades.

A vantagem do shot peening ultrassónico é que pode atingir uma camada de tensão residual mais profunda do que o shot peening tradicional, e o valor da tensão residual também é maior, enquanto o rugosidade da superfície é melhor do que o do shot peening tradicional.

A SONATS, uma empresa francesa, começou a investigar esta tecnologia em 1996 e desenvolveu agora um conjunto de tecnologia de shot peening ultrassónico e o correspondente equipamento de shot peening ultrassónico, que é amplamente utilizado nas indústrias aeroespacial, de construção naval e automóvel.

A formação por shot peening também tem limitações óbvias, como a tendência de deformação esférica, deformação limitada, condições de restrição rigorosas e numerosos factores de influência.

No entanto, as excelentes características da conformação por shot peening fazem com que as pessoas procurem constantemente novas formas e métodos para ultrapassar as suas limitações, explorem continuamente o potencial inerente à tecnologia de conformação por shot peening e satisfaçam continuamente os requisitos de conformação e de desempenho especial dos componentes cada vez mais exigentes, representados por painéis integrais de asas metálicas complexas de aeronaves de grande e médio porte.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.