E se fosse possível prolongar a vida útil de peças críticas de máquinas, reforçando as suas superfícies contra o desgaste e a corrosão? Este artigo aborda a soldadura por pulverização, uma técnica de ponta que faz exatamente isso. Irá descobrir como funciona a soldadura por pulverização, as suas vantagens em relação aos métodos tradicionais e os tipos de materiais mais adequados para este processo. No final, compreenderá como esta tecnologia pode aumentar a durabilidade e o desempenho em várias aplicações industriais.

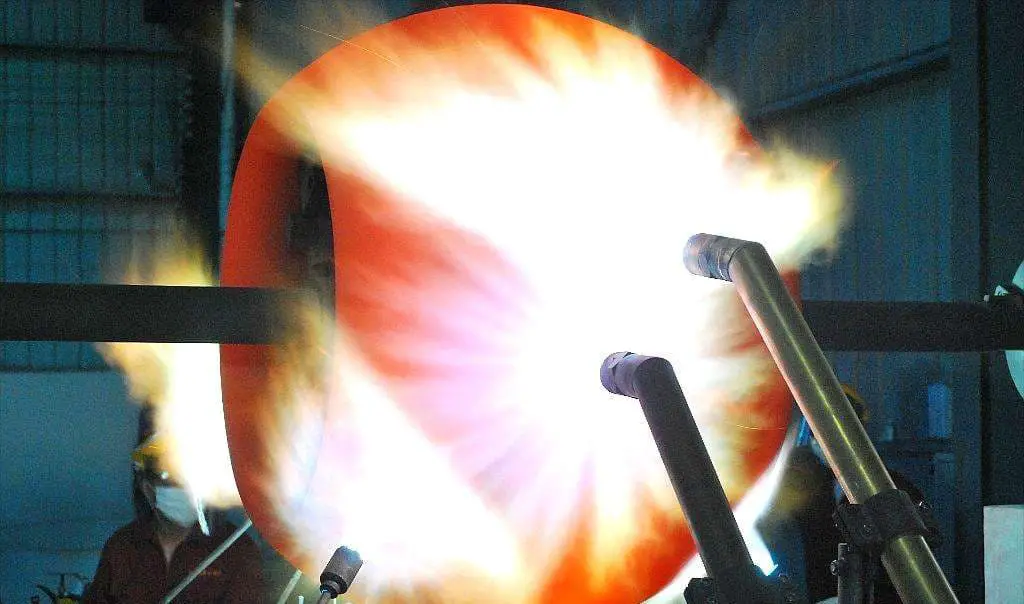

A soldadura por pulverização envolve o aquecimento de um revestimento em pó de liga auto-solúvel pré-aquecido a uma temperatura de 1000-1300℃, a fusão das partículas, a flutuação da escória para a superfície do revestimento e a dispersão do boreto e do siliceto no revestimento. Este processo permite uma boa combinação entre as partículas e a superfície do substrato.

O depósito final forma uma densa estrutura de cristais metálicos e cria uma camada de ligação metalúrgica de aproximadamente 0,05-0,1 mm com a matriz. Esta camada de ligação tem uma força de cerca de 400MPa, excelente resistência ao impacto, resistência ao desgaste e resistência à corrosão, ao mesmo tempo que apresenta um aspeto espelhado.

Em comparação com o revestimento por pulverização, o revestimento por soldadura por pulverização oferece vantagens significativas. No entanto, devido à alta temperatura que a matriz atinge durante o processo de refusão, até 900 ℃, pode ocorrer maior deformação térmica, levando a certas limitações no escopo de aplicação da soldagem por spray.

As peças e materiais que são adequados para a soldadura por pulverização são geralmente:

① Peças vulneráveis que requerem alta dureza superficial e boa resistência ao desgaste sob carga de impacto, como lâminas de lixadeira, placas de dentes de triturador, dentes de caçamba de escavadeira, etc.

② Peças grandes e vulneráveis com geometrias simples, como eixos, êmbolos, deslizadores, cilindros hidráulicose placas de calha.

③ Materiais que incluem aço de baixo carbono, aço de médio carbono (menos de 0,4% de carbono), aço estrutural com menos de 3% de manganês, molibdénio e vanádio, níquel aço inoxidável ao crómioferro fundido e outros materiais semelhantes.

O pó de liga autoflutuante é composto por níquel, cobalto e ferro como materiais de base. São adicionadas quantidades adequadas de elementos de boro e silício para servir como agentes desoxidantes, formadores de escória, fluxo de soldadurae para reduzir o ponto de fusão da liga. Este tipo de liga é adequado para a refusão do revestimento com chama de acetileno-oxigénio.

Existem muitos tipos de pós de ligas domésticas de auto-fluxo disponíveis. Os pós de liga à base de níquel têm uma forte resistência à corrosão, resistência à oxidação até 650°C e apresentam uma forte resistência ao desgaste.

O pó de liga à base de cobalto é caracterizado por uma excelente dureza vermelha, permitindo-lhe manter uma boa resistência ao desgaste e à corrosão até 700°C.

O pó de liga à base de ferro tem uma resistência superior ao desgaste abrasivo em comparação com os outros dois tipos.

O processo de soldadura por pulverização é essencialmente semelhante ao da pulverização. No entanto, na soldadura por pulverização, é efectuado um processo de refusão adicional durante o procedimento de pulverização do pó.

A soldadura por pulverização é composta por dois tipos: soldadura por pulverização de um passo e soldadura por pulverização de dois passos.

Antes de iniciar o processo, é necessário ter em consideração os seguintes pontos:

① A cementação ou nitretação presente na superfície da peça de trabalho deve ser removida durante o pré-tratamento.

② O temperatura de pré-aquecimento da peça de trabalho deve ser 200-300 ℃ para o aço carbono comum e 350-400 ℃ para o aço austenítico resistente ao calor. Uma chama de carbono neutra ou fraca deve ser usada para pré-aquecimento.

É importante notar que a espessura da camada pulverizada se reduz em aproximadamente 25% após a refusão. Por conseguinte, este fator deve ser tido em conta ao medir a espessura da camada a quente após a pulverização.

Soldadura por pulverização num só passo.

O método de uma etapa implica alternar entre a pulverização e a fusão de uma secção de cada vez, utilizando a mesma pistola de pulverização.

Estão disponíveis pistolas de soldadura por pulverização médias e pequenas para seleção.

Antes de começar, pré-aqueça a peça de trabalho e aplique uma camada protetora de 0,2 mm, selando firmemente a superfície para evitar a oxidação.

Comece a pulverizar e a derreter a partir de uma extremidade, mantendo uma distância de 10-30 mm.

Aquecer a camada protetora parcialmente em sequência até que a fusão comece a molhar sem escorrer. Repetir o processo, pulverizando e fundindo o pó até atingir a espessura pré-determinada e a superfície apresentar um reflexo "espelhado". Em seguida, continuar a expandir para a frente até que toda a superfície esteja coberta com a camada de pulverização e soldadura.

Se a espessura for insuficiente, repetir o processo.

O método de um passo é adequado para peças pequenas ou áreas pequenas que requerem soldadura por pulverização.

Método de soldadura por pulverização em duas fases.

O método em duas fases consiste em aplicar primeiro a camada de pulverização e depois refundi-la.

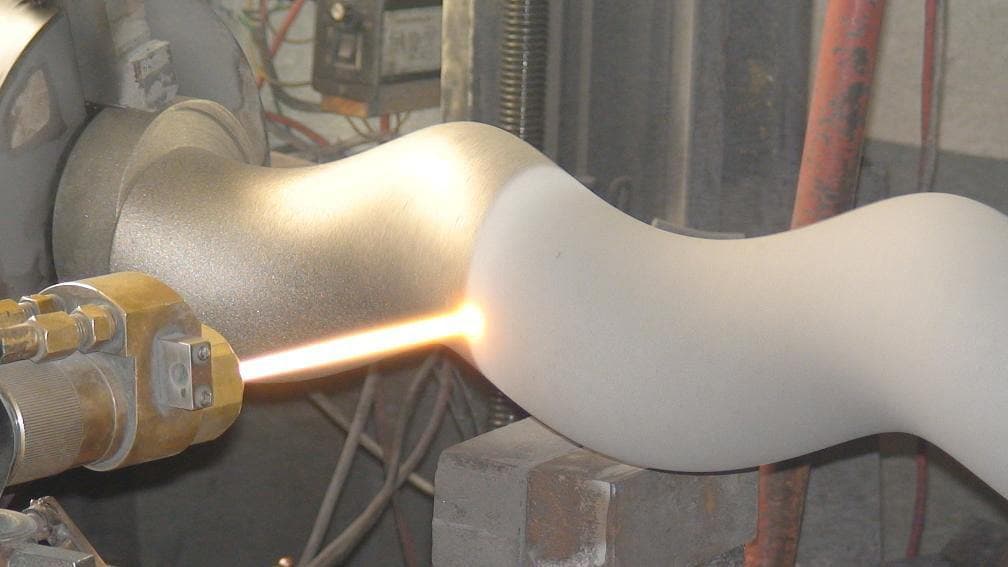

As pistolas de pulverização de alta potência, como a pistola SpH-E e as pistolas de soldadura, são utilizadas para derreter totalmente o pó de liga na chama e criar uma camada de depósito de deformação plástica na superfície da peça de trabalho.

O pó à base de ferro deve ser pulverizado com uma chama de carvão fraco, enquanto que as chamas neutras ou de carvão fraco devem ser utilizadas para o pó à base de níquel e de cobalto.

Cada camada de pulverização de pó deve ter uma espessura inferior a 0,2 mm, e a pulverização repetida deve atingir a espessura de refusão desejada de, geralmente, 0,5-0,6 mm.

Se for necessária uma camada espessa de soldadura por pulverização e uma refusão não for suficiente, pode ser pulverizada e refundida várias vezes.

A refusão é o processo-chave no método de duas fases e deve ser efectuada imediatamente após a pulverização.

Deve ser utilizada uma chama suave de alta potência de chama neutra ou chama de carbonização fraca.

A distância de pulverização deve ser de cerca de 20-30mm, e o ângulo entre a chama e a superfície deve ser de 60°-75°.

Começando a cerca de 30 mm de distância do revestimento, a velocidade de refusão deve ser corretamente controlada e o revestimento deve ser aquecido até aparecer um reflexo "espelho" do revestimento antes de refundir a peça seguinte.

Durante a refusão, é necessário evitar a fusão excessiva (ou seja, fissuras na superfície do espelho), o escoamento do metal de revestimento ou a oxidação da superfície devido a um tempo de aquecimento local excessivo.

Durante a refusão de várias camadas, a camada anterior deve ser arrefecida até cerca de 700 ℃ e a escória da superfície deve ser removida antes da pulverização secundária.

A refundição não deve ser efectuada mais de três vezes.

Arrefecimento da peça de trabalho.

Peças de trabalho em aço de médio e baixo carbono, peças de trabalho em aço de baixa liga e camada de soldadura fina peças fundidas de ferro com formas simples podem ser naturalmente arrefecidos ao ar.

No entanto, para peças fundidas de ferro com uma camada de soldadura espessa e forma complexa, peças fundidas de ligas de aço com elevado teor de manganês, cobre e vanádio, e peças com elevada dureza, devem ser enterradas em poços de cal para um arrefecimento lento.

A combinação da camada de pulverização e da camada de soldadura por pulverização com o metal de base é diferente.

Ao aquecer o alumínio revestido a níquel com um feixe de chama de pulverização, ocorre uma reação química exotérmica e a remoção da ferrugem por jato de areia atinge Sa3, RZ>50 μm. A superfície do aço carbono forma um revestimento de ligação mecânica com uma camada inferior de ligação micrometalúrgica e uma camada de trabalho, que também produz um efeito de "gancho de ancoragem". Em contraste, a ligação entre a camada de soldadura por pulverização e o substrato é puramente um revestimento de ligação metalúrgica.

Diferentes materiais de pulverização requerem a utilização de pó de liga autofusível para a soldadura por pulverização, enquanto a pulverização requer um pó de baixa autofusibilidade, que não é necessariamente um pó de liga autofusível.

Vários pós de ligas autofusíveis podem ser utilizados tanto para soldadura por pulverização como para pulverização, mas o pó para pulverização não tem autofusibilidade. Por conseguinte, só pode ser utilizado para pulverização e não para a soldadura por pulverização processo de soldadura.

A peça de trabalho é aquecida de forma diferente durante a pulverização e a soldadura por pulverização, e a temperatura de pré-aquecimento antes da pulverização também é diferente. Como resultado, a microestrutura e as propriedades da peça de trabalho após a pulverização também são diferentes.

A densidade do revestimento também difere, uma vez que a camada de soldadura por pulverização é densa, enquanto o revestimento por pulverização tem alguns poros.

Além disso, a capacidade de suportar cargas é diferente. Geralmente, o revestimento por pulverização pode suportar uma grande área de contacto e é utilizado principalmente em superfícies de trabalho lubrificadas, superfícies de contacto e outras condições de trabalho com menos tensão. No entanto, o revestimento de soldadura por pulverização pode suportar uma grande força de impacto, tensão de extrusão ou tensão de contacto.

(1) A carga superficial em peças de trabalho feitas de vários tipos de aço-carbono e aço de baixo teor de carbono liga de aço é significativo, especialmente sob cargas de impacto.

Para peças de trabalho com uma força de ligação entre o revestimento e o substrato de 350-450N/mm2dureza da soldadura por pulverização HRC150 ≤ 65, espessura do revestimento de 0,3 a vários milímetros, e rugosidade da superfície da camada de soldadura por pulverização após a retificação, atingindo Ra0,4-0,1 μm acima.

(2) Quando utilizado num meio corrosivo, o revestimento deve ser compacto e isento de poros.

(3) A conceção original da superfície da peça de trabalho adopta a têmpera, a cementação, a nitretação, a cromageme outros processos que exigem que a superfície tenha uma dureza elevada.

(4) O ambiente de trabalho da peça de trabalho é pobre, como forte desgaste abrasivo, desgaste por erosão, cavitação, etc.

(5) A pulverização de pó de liga de chama de oxiacetileno processo de soldadura é adequado para o reforço da superfície ou para a reparação de várias peças de aço-carbono e de aço de baixa liga, mas é necessário ter em conta algumas características dos materiais das peças.

Quando o coeficiente de expansão linear do material de base é muito diferente do da camada de soldadura por pulverização de liga, ou seja, inferior a 12 × 10-6/℃ ou superior a 12 × 10-6/℃, este processo deve ser utilizado com precaução para evitar fissuras.

Se o teor de elementos com elevada afinidade com o oxigénio no metal de base for superior a 3%, como o tungsténio e o molibdénio, o teor total de alumínio, magnésio e cobalto, titâniomolibdénio e outros elementos é superior a 0,5%, ou o teor de enxofre no aço é superior, também trará dificuldades à soldadura por pulverização.

Isto deve-se ao facto de estes materiais gerarem uma película de óxido densa e estável sob a ação do oxigénio, bloqueando o efeito de molhagem da liga fundida sobre a base.

Durante a refusão, a liga líquida rola para baixo em forma de gotas, como "gotas de suor".

Por conseguinte, ao utilizar o processo de soldadura por pulverização, deve prestar-se atenção à adaptabilidade deste processo ao material de base pulverizado.

(6) Materiais metálicos que podem ser soldados por pulverização sem tratamento especial:

① Aço estrutural de carbono com uma teor de carbono ≤ 0,25%.

② Liga de aço estrutural com teor total de Mh, Mo, V, Cr e Ni <3%.

③ 18-8 Aço inoxidável, aço inoxidável níquel, aço fundido cinzento, ferro maleável, ferro dúctil, ferro puro com baixo teor de carbono, cobre vermelho.

(7) Materiais metálicos que requerem um arrefecimento lento após a soldadura por pulverização a 250-375 ℃ devem ser pré-aquecidos:

① Aço estrutural ao carbono com um teor de carbono >0,4%;

② Aço estrutural de liga de manganês, molibdénio e vanádio com um teor total de níquel >3%;

③ Liga de aço estrutural com teor de crómio ≤ 2%;

(8) Materiais metálicos que requerem recozimento isotérmico após a soldadura por pulverização:

① Aço inoxidável martensítico com teor de crómio ≥ 13%;

② Aço estrutural de liga de níquel-molibdénio com teor de carbono ≥ 0,4%.

Após determinar o processo de soldadura por pulverização, a seleção do processo de soldadura por pulverização de um ou dois passos deve basear-se nas seguintes condições:

(1) Se a peça de trabalho necessitar de reparação local e a posição de soldadura por pulverização não puder tolerar uma grande entrada de calor, utilizar o processo de soldadura por pulverização de um passo. Por exemplo, a reparação de cicatrizes locais em várias guias de máquinas-ferramenta pode ser efectuada através deste processo.

(2) Se a superfície da peça de trabalho for complexa ou irregular, como rodas dentadas, superfícies de dentes de engrenagens, alimentadores de parafusos, etc., utilize o processo de soldadura por pulverização de um passo.

(3) Para peças grandes que são difíceis de aquecer como um todo, tais como rodas de locomotivas e de eléctricos, deve ser utilizado o processo de soldadura por pulverização de um passo.

(4) Para peças de veio gerais que podem rodar na máquina-ferramenta, utilizar o processo de soldadura por pulverização em dois passos.

(5) A dureza do revestimento deve ser o mais próxima possível da dureza da superfície do desenho original. Por exemplo, se a dureza da superfície do projeto original for HRC≥55, que foi obtida através de processos de têmpera ou de tratamento químico, o pó de "revestimento duro", como o Ni15, Ni60, Fe65ou pó compósito Wc, deve ser utilizado.

(6) As superfícies de não acoplamento muito desgastadas, tais como impulsores, carcaças de bombas de lama, dentes de pás carregadoras de rocha, superfícies de alimentadores em espiral, etc., devem ser fabricadas com pós compósitos de elevada dureza, tais como Ni15, Ni60, Fe65, ou Wc.

(7) As peças de trabalho que não podem ser processadas em tornos e rectificadoras, mas que precisam de ser processadas, só podem ser feitas à mão com limas e outras ferramentas. Por exemplo, a reparação de cicatrizes locais na superfície da calha de guia da máquina-ferramenta requer a utilização exclusiva de pós de soldadura por pulverização de baixa dureza, tais como SH, F103, Ni15, etc.

(8) Diferenças entre soldadura por pulverização e revestimento de arco processos:

Durante o processo de soldadura por pulverização, a ligação entre a camada de soldadura por pulverização e a matriz é uma ligação metalúrgica por difusão de solução, enquanto a superfície utiliza uma ligação metalúrgica por fusão.

A matriz não é fundida durante o processo de soldadura por pulverização, mas existe um efeito de dissolução entre a camada de soldadura por pulverização e a matriz, resultando numa zona de solução mútua de difusão entre as duas.

Uma vez que a matriz é insolúvel, a camada de soldadura por pulverização não será diluída pelo material de base. Assim, a taxa de diluição é extremamente baixa, garantindo um bom desempenho da camada de soldadura por pulverização.

Em contrapartida, a matriz de soldadura por sobreposição é fundida e a taxa de diluição da camada de soldadura por sobreposição é elevada. O desempenho da camada de soldadura só pode ser garantido se a soldadura por sobreposição for muito espessa, tornando difícil garantir as arestas e os cantos do contorno da peça. Isto pode levar a defeitos comuns, como cortes inferiores e colapsos de cantos. No entanto, a soldadura por pulverização não apresenta tais defeitos.

(1) O ferro fundido é uma liga de ferro-carbono com um teor de carbono superior a 2%. É amplamente utilizado em várias indústrias, contendo normalmente 2,5% a 4% de carbono, 1% a 3% de silício e pequenas quantidades de manganês, enxofre, fósforo, etc. Entre eles, ferro fundido cinzento é o mais comummente utilizado.

O ferro fundido tem um elevado teor de carbono, baixa resistência e é sensível às mudanças de temperatura. Durante a reparação por soldadura, sofre aquecimento local, grandes diferenças de temperatura e taxas de arrefecimento rápidas. Como resultado, a soldadura de ferro fundido é um desafio.

Os pobres soldabilidade do ferro fundido conduz a vários problemas durante a reparação por soldadura:

(2) A peça de reparação por soldadura pode facilmente desenvolver uma microestrutura branca que é dura, frágil e difícil de maquinar. Tal estrutura também tende a rachar facilmente.

(3) As taxas rápidas de aquecimento e arrefecimento durante a reparação por soldadura podem causar fissuras por tensão térmica. Além disso, a presença de impurezas como o enxofre e o fósforo no ferro fundido aumenta a probabilidade de fissuração na reparação por soldadura.

(4) A porosidade e a inclusão de escória são também problemas comuns. Devido ao alto teor de carbono, mais impurezas e taxas de arrefecimento rápidas no processo de reparação de soldadura, o gás e os óxidos não podem precipitar e flutuar a tempo, levando à formação de porosidade ou inclusão de escória no zona de soldadura.

Felizmente, a soldadura por pulverização num só passo com pó de liga de chama oxigénio-acetileno pode resolver satisfatoriamente estes problemas.

(5) O ponto de fusão do pó de liga utilizado na soldadura por pulverização é inferior ao da matriz. Durante a refusão, a matriz de ferro fundido não derrete, evitando assim o problema de diluição da camada de soldadura por pulverização e a criação de uma zona semi-derretida. Consequentemente, a soldadura por pulverização correcta não produz uma microestrutura branca na área de reparação da soldadura, tornando-a mais fácil de processar.

Além disso, como a matriz não derrete, impede naturalmente que as impurezas, como o enxofre e o fósforo, se fundam na camada de soldadura por pulverização, o que ajuda a evitar fissuras.

(6) O processo de soldadura por pulverização num só passo envolve uma menor entrada de calor no substrato e tem um menor efeito térmico no substrato, tornando-o mais eficaz no controlo das fissuras por tensão térmica. A baixa entrada de calor é particularmente vantajosa na reparação de peças com elevada precisão dimensional.

Além disso, a utilização do aquecimento por chama de oxigénio-acetileno, que é mais lento do que soldadura eléctrica O arrefecimento, também é útil para evitar fissuras e deformações.

(7) O pó de liga utilizado na soldadura por pulverização contém fortes elementos desoxidantes, como o boro e o silício. Estes elementos protegem os outros elementos do pó da queima oxidativa e reduzem os óxidos na superfície da matriz, evitando assim a formação de poros e a inclusão de escória.

(8) A camada de soldadura por pulverização tem uma estrutura compacta e plana, é bem formada, sem rebaixamento, e requer apenas uma pequena quantidade de processamento. Isso resulta em economia de material e alta eficiência. As peças de ferro fundido soldadas por pulverização utilizam normalmente SH - F103, pó de liga à base de níquel Ni15, etc. No entanto, o pó de liga à base de ferro tem um elevado ponto de fusão, elevada fragilidade, impacto significativo na matriz e fraco desempenho.

(9) Durante a soldadura por pulverização, o principal objetivo do pré-aquecimento da peça de trabalho é remover a humidade da superfície da peça de trabalho e gerar alguma expansão térmica. Isto reduz a diferença de temperatura, minimizando assim o stress térmico e promovendo uma melhor força de ligação da camada de soldadura por pulverização.

As temperaturas de pré-aquecimento geralmente variam de 250-300 ℃ para aço, 450-500 ℃ para aço inoxidável austenítico, 350-400 ℃ para aço inoxidável de níquel-cromo e 250-300 ℃ para aço de baixa liga e ferro fundido. Para pequenas peças de trabalho e aço facilmente oxidado, a temperatura de pré-aquecimento é menor.

A espessura da camada de soldadura por pulverização depende das características de expansão térmica e contração a frio da peça de trabalho após a pulverização. A contração após a refusão é tipicamente de cerca de 25-30%. Por conseguinte, ao determinar a espessura do revestimento, a margem de maquinagem e o diâmetro da peça de trabalho antes da pulverização devem ser tidos em conta, juntamente com a contração.

A espessura do revestimento por pulverização é calculada da seguinte forma: Espessura do revestimento antes da refusão = (espessura da camada de soldadura por pulverização + margem de maquinagem) ÷ (1-0,3).

Leitura relacionada: Como soldar ferro fundido?

(1) Materiais com um ponto de fusão inferior ao das ligas, como o alumínio e as suas ligas, o magnésio e as suas ligas, o latão e o bronze.

(2) A peça de trabalho é um veio fino ou uma placa muito fina que não deve deformar-se.

(3) Os requisitos do projeto original da peça de trabalho são muito rigorosos e a estrutura metalográfica não pode mudar.

(4) Aço de liga de níquel-crómio-molibdénio com elevada temperabilidade.

(5) Aço martensítico de alto crómio com um teor de crómio superior a 18%.

(Nota: A soldadura por pulverização de alta precisão pode ser efectuada em veios longos com um diâmetro exterior superior a 28 mm e um comprimento inferior a 8 m).

Existem muitas peças em veículos e equipamentos mecânicos feitos de ferro fundido, e vários problemas são inevitáveis durante a fabricação ou uso. O processo de soldadura por pulverização de chama de oxigénio-acetileno não é apenas uma forma eficaz de reforçar o ferro fundido, mas também um meio ideal para reparar vários defeitos e danos, tais como buracos de areia, buracos de ar, desgaste e outros danos em peças fundidas.

② A soldadura por pulverização é principalmente utilizada para reparar defeitos locais de peças fundidas de ferro, que variam em tamanho e profundidade. É adequado para soldadura por pulverização num só passo. As pistolas de pulverização de pequena potência devem ser utilizadas, tanto quanto possível, para reduzir a entrada de calor no substrato, dependendo das partes da peça de trabalho e da reparação de soldadura necessária. Geralmente, são seleccionados QH-1/h, QH-2/h, QH-4/h, etc.

③ Durante a soldadura por pulverização, o pó de liga à base de níquel (série Ni-B-Si) deve ser preferido devido à fraca soldabilidade das peças de ferro fundido. O ponto de fusão do pó de liga à base de níquel é geralmente 950 ~ 1050 ℃, e a matriz não derrete durante a refusão. Ao mesmo tempo, a camada de soldadura por pulverização de pó à base de níquel com baixo teor de carbono tem baixa dureza e boa plasticidade. O relaxamento do estresse da soldagem por spray é útil para evitar rachaduras, o que é extremamente importante para operadores não qualificados.

④ Ao selecionar as especificações de soldadura por pulverização, devem ser considerados factores como o material do ferro fundido, o tamanho das peças com defeito e os requisitos das condições de trabalho. É importante garantir a energia de chama necessária, minimizando a entrada de calor no substrato. Devem ser respeitados os limites adequados de pressão do gás oxigénio e acetileno, e a distância de pulverização e fusão deve ser devidamente ajustada durante a pulverização e refusão do pó para controlar a entrada de calor.

Pequenos defeitos locais, tais como buracos de ar e buracos de areia, podem ser reparados por soldadura sem pré-aquecimento antes da soldadura por pulverização. A área de aquecimento em torno da camada de soldadura por pulverização deve ser minimizada para tornar a área de alta temperatura tão pequena quanto possível.

⑥ Para a reparação de defeitos locais pequenos e profundos, a soldadura por pulverização contínua é adequada. Este método tem uma alta taxa de deposição de pó, rápido crescimento de espessura e alta eficiência, mas requer tecnologia de operação qualificada para coordenar a quantidade de alimentação de pó com a velocidade de pulverização e fusão para obter pulverização e penetração uniformes.

⑦ Para defeitos grandes e profundos, a soldadura por pulverização intermitente pode ser utilizada para evitar um aumento da tensão térmica devido ao aquecimento excessivo do substrato. Soldadura eléctrica e a soldadura por pulverização também podem ser utilizadas, e as varas de soldadura podem ser utilizadas para preencher as partes inferior e superior para a soldadura por pulverização. Se a espessura da parede da peça fundida for grande, a plantação de arame pré-pulverizado pode ser utilizada para aumentar a força de ligação, evitar que a camada de soldadura por pulverização se descole do metal de base e eliminar alguma da tensão térmica da soldadura por pulverização.

⑧ As peças fundidas complexas de grandes dimensões para soldadura por pulverização sofrem frequentemente tensões térmicas elevadas, pelo que devem ser tomadas medidas para reduzir a acumulação de tensões durante a soldadura por pulverização, tais como a utilização de métodos de redução de tensões de aquecimento e o método de simetria de subsecção. Pré-aquecimento antes da soldadura e o arrefecimento lento após a soldadura também podem obter bons resultados.

⑨ É importante controlar a temperatura de refusão durante a soldadura por pulverização. Se a temperatura for demasiado elevada, elementos de liga pode queimar, a matriz pode sobreaquecer e até derreter, fazendo com que o carbono do ferro fundido entre na camada de soldadura por pulverização. Isto aumenta o teor de carbono, a dureza e reduz a plasticidade, podendo causar uma maior tensão térmica que conduz à formação de fissuras. No entanto, se a temperatura de refusão for demasiado baixa, pode levar à inclusão de cinzas ou à impenetrabilidade e afetar a força de ligação. Os operadores devem estar atentos ao estado da superfície do revestimento durante a refusão e retirar imediatamente a pistola de refusão assim que aparecer o "reflexo de espelho", indicando que o pó derreteu e a escória flutuou. As peças refundidas não devem ser reaquecidas.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.