Já alguma vez se perguntou como é que uma simples bobina de metal pode alimentar um relógio, amortecer uma viagem de carro ou até medir forças? Este artigo explora o fascinante mundo das molas, os seus tipos, utilizações e os materiais que as tornam tão versáteis. Prepare-se para descobrir os segredos por detrás destes componentes essenciais nas indústrias mecânica e eletrónica!

As molas são amplamente utilizadas nas indústrias mecânica e eletrónica devido às suas propriedades elásticas.

Quando uma mola é sujeita a uma carga, sofre uma deformação elástica significativa, transformando o trabalho mecânico ou a energia cinética em energia de deformação armazenada.

Após a descarga, a mola regressa ao seu estado original, sendo a energia de deformação armazenada convertida novamente em trabalho mecânico ou energia cinética.

A relação entre a carga da mola e a sua deformação é designada por rigidez da mola. Quanto maior for a rigidez, mais rígida é a mola.

As funções das molas incluem:

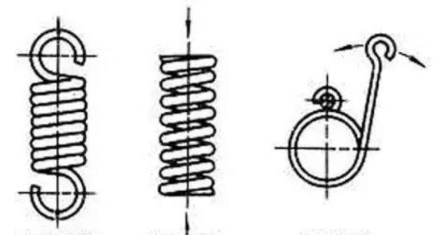

As molas podem ser classificadas com base na sua natureza de tensão em quatro tipos: molas de tensão, molas de compressão, molas de torção e molas de flexão.

Uma mola de tensão é um tipo de mola helicoidal que sofre uma tensão axial.

Estas molas são normalmente fabricadas com materiais de secção transversal circular.

Quando não estão sujeitas a uma carga, as espirais de uma mola de tração estão normalmente bem enroladas, sem espaços entre elas.

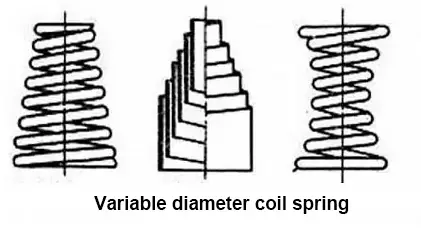

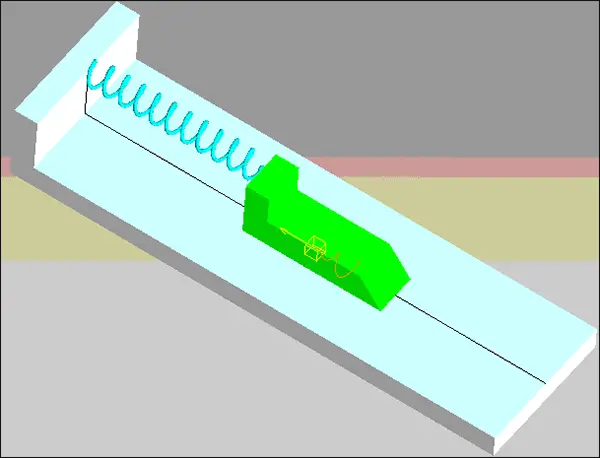

Uma mola de compressão é um tipo de mola helicoidal concebida para suportar forças de compressão.

A secção transversal das molas de compressão é tipicamente circular, mas também podem ser feitas de aço retangular ou com vários fios.

Estas molas têm geralmente o mesmo passo e existe um pequeno espaço entre as bobinas.

Quando sujeita a uma carga externa, a mola de compressão comprime-se, deforma-se e armazena energia na sua deformação.

As molas de torção são um tipo de mola helicoidal.

São capazes de armazenar e libertar energia angular, ou de manter um dispositivo numa posição estática, rodando o braço de força em torno do eixo central do corpo da mola.

As extremidades de uma mola de torção estão fixas a outros componentes e, quando estes componentes rodam em torno do centro da mola, a mola puxa-os de volta para a sua posição original, gerando binário ou força de rotação.

Para além dos tipos de molasExistem também dois tipos não convencionais: as molas pneumáticas e as molas de nanotubos de carbono.

Uma mola pneumática é um não metálico Mola que utiliza a compressibilidade do ar para criar um efeito elástico, adicionando ar pressurizado a um recipiente flexível fechado.

Quando utilizadas em sistemas de suspensão de veículos topo de gama, as molas pneumáticas aumentam consideravelmente o conforto de condução, tornando-as amplamente utilizadas em automóveis e locomotivas ferroviárias.

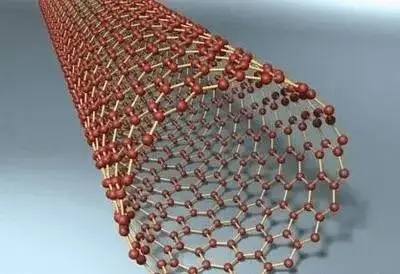

Uma mola de nanotubos de carbono é criada através da tecnologia de fiação, começando com a preparação de uma película de nanotubos de carbono.

Com um diâmetro de centenas de microns e um comprimento de alguns centímetros, as molas de nanotubos de carbono têm numerosas aplicações potenciais, incluindo condutores retrácteis, eléctrodos flexíveis, micro-sensores de tensão, supercapacitores, circuitos integrados, células solares, fontes de emissão de campo, fibras de dissipação de energia e muito mais. Prevê-se também que venham a ser utilizadas em dispositivos médicos, como ligaduras com sensores de tensão.

Durante o funcionamento, as molas são frequentemente sujeitas a cargas alternadas e de impacto e têm de sofrer deformações significativas. Por conseguinte, o material utilizado para fabricar molas deve ter uma elevada resistência à tração, limite elástico e resistência à fadiga.

Além disso, o processo de fabrico deve resultar em endurecimento suficiente, resistência a descarbonizaçãoe boa qualidade de superfície.

Materiais de molas comuns e tensão de corte admissível

| Ciência dos materiais | Ver tensão de corte [τ] / MP para mais pormenores | Cisalhamento módulo de elasticidade G / MPa | Temperatura de funcionamento recomendada / ℃ | |||

|---|---|---|---|---|---|---|

| categoria | Código | Mola tipo I | Mola tipo II | Mola tipo III | ||

| Fio de aço mola de carbono | Grupo I II, II e III | 0.3s | 0.45 | 0.5 | 80000 | -40~120 |

| 65Mn | 420 | 560 | 700 | 80000 | -40~120 | |

| Fio de aço mola de liga | 60Si2Mn | 480 | 640 | 800 | 80000 | -40~200 |

| 65SiMnWA | 570 | 760 | 950 | 80000 | -40~250 | |

| 50CrVA | 450 | 600 | 750 | 80000 | -40~210 | |

| Fio de aço inoxidável | 1Cr18Ni9 | 330 | 440 | 550 | 73000 | -250~300 |

| 4Cr13 | 450 | 600 | 750 | 77000 | -40~300 | |

Nota:

O Sb do fio de aço para molas com cabo de carbono pode ser consultado no quadro.

Resistência do fio de aço mola ao carbono

| Código | PM | |||

|---|---|---|---|---|

| Grupo I | Grupo II | Grupo III | ||

| Diâmetro do fio d / Mn | 0.2 | 2700 | 2250 | 1750 |

| 0.3 | 2700 | 2250 | 1750 | |

| 0.5 | 2650 | 2200 | 1700 | |

| 0.8 | 2600 | 2150 | 1700 | |

| 1 | 2500 | 2050 | 1650 | |

| 1.5 | 2200 | 1850 | 1450 | |

| 2 | 2000 | 1800 | 1400 | |

| 2.5 | 1800 | 1650 | 1300 | |

| 3 | 1700 | 1650 | 1300 | |

| 3.6 | 1650 | 1550 | 1200 | |

| 4 | 1600 | 1500 | 1150 | |

| 4.5 | 1500 | 1400 | 1150 | |

| 5 | 1500 | 1400 | 1100 | |

| 5.6 | 1450 | 1350 | ||

| 6 | 1450 | 1350 | 1050 | |

| 7 | 1250 | 1000 | ||

| 8 | 1250 | 1000 | ||

O processo de produção de uma mola helicoidal envolve a laminagem, a criação de ganchos ou a conclusão de anéis de extremidade, o tratamento térmico e o teste de desempenho.

Na produção em grande escala, as molas são enroladas numa máquina universal de enrolamento automático. Para peças individuais ou produção de pequenos lotes, são fabricadas utilizando um torno tradicional ou à mão. Quando o diâmetro do fio da mola é igual ou inferior a 8 mm, é normalmente utilizado um método de enrolamento a frio.

É necessário um tratamento térmico antes do enrolamento, sendo necessário um revenido a baixa temperatura após o enrolamento. Quando o diâmetro é superior a 8 mm, deve ser utilizado um método de enrolamento a quente (com temperaturas que variam entre 800°C e 1000°C). Após o enrolamento a quente, a mola deve ser temperado e revenido a temperaturas médias.

Depois de a mola ter sido formada, deve ser efectuada uma inspeção da qualidade da superfície para garantir que está lisa e sem defeitos, como cicatrizes, descarbonizaçãoe outras imperfeições. As molas que serão sujeitas a cargas variáveis também devem ser submetidas a tratamento de superfíciecomo o shot peening, para melhorar a sua vida à fadiga.

O número efetivo de voltas N que participam na deformação da mola de compressão é crucial para assegurar que a mola funciona uniformemente e que a sua linha central é perpendicular à face da extremidade.

Para o conseguir, existem 3/4 a 7/4 de voltas em ambas as extremidades da mola que desempenham um papel de apoio apertado, conhecido como círculos mortos ou anéis de apoio. Estas voltas não participam na deformação durante o trabalho.

A mola de tração está equipada com um gancho na sua extremidade para instalação e carga, e existem quatro tipos comuns de estruturas de extremidade: manilha semicircular, manilha circular, gancho ajustável e gancho rotativo.

As manilhas semicirculares e circulares são fáceis de fabricar e amplamente utilizadas, mas devido à elevada tensão de flexão na transição do gancho, só são adequadas para molas com um diâmetro de fio de mola d ≤ 10 mm. Por outro lado, os ganchos ajustáveis e rotativos estão em boas condições de tensão e podem ser rodados para qualquer posição para uma instalação fácil.

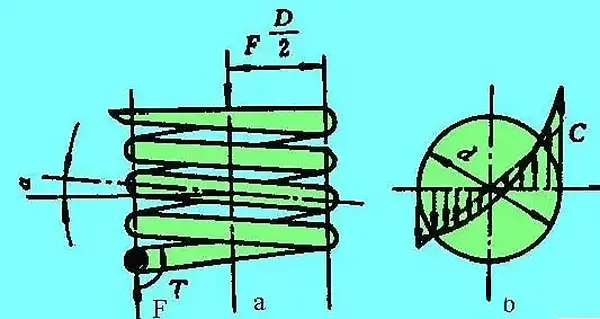

Análise de tensões em molas de compressão

A figura (a) mostra a mola de compressão helicoidal cilíndrica, que suporta a carga axial de trabalho F.

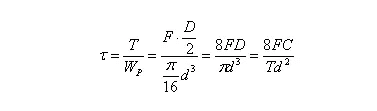

A análise do método da secção revela que a secção do fio da mola está sujeita a uma força de corte F e a um binário T, que é igual a F vezes D dividido por 2. O binário resulta numa tensão de corte, que pode ser calculada da seguinte forma:

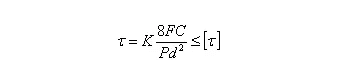

Se tivermos em conta o impacto da tensão de corte gerada pela força de corte F e a curvatura em espiral do fio da mola, a tensão de corte máxima t pode ser encontrada no lado interior da mola, como se mostra na figura (b). O seu valor e as condições de resistência são os seguintes:

Onde,

C - relação de enrolamento,

C = D / D, que pode ser selecionado de acordo com o quadro 1

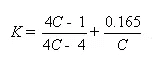

K - coeficiente de curvatura da mola,

K também pode ser encontrado diretamente no quadro 2.

Do quadro resulta que quanto maior for C, menor é a influência de K em T;

F - carga de trabalho da mola, N;

D - diâmetro do passo da mola, mm;

D - diâmetro do material mm.

Tabela 1 valores recomendados da relação de enrolamento

| Diâmetro do fio de aço. D | 0.2~0.6 | 0.5~1 | 1.1~2.2 | 2.5~6 | 7~16 | 18~50 |

| C=D/d | 7~14 | 5~12 | 5~10 | 4~9 | 4~8 | 4~6 |

Quadro 2 coeficiente de curvatura K

| Relação de enrolamento C | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 12 | 14 |

| K | 1.4 | 1.31 | 1.25 | 1.21 | 1.18 | 1.16 | 1.14 | 1.2 | 1.1 |

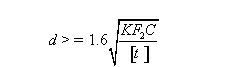

Na equação 1, a fórmula para calcular o diâmetro do fio de aço para molas de acordo com a condição de resistência pode ser obtida substituindo f pela carga máxima de trabalho F2 da mola:

O método para calcular a resistência de uma mola de tração é idêntico ao de uma mola de compressão.

No trabalho prático, é comum encontrar situações em que a mola não consegue empurrar o objeto em movimento para a posição designada, o que resulta na diminuição do comprimento livre calculado da mola.

A causa deste problema é a falta de tratamento de compressão inicial, que envolve a compressão da mola até à sua altura de compressão ou altura de aperto, utilizando uma quantidade significativa de força (se necessário), e depois libertando-a para que volte ao seu comprimento livre original.

A quantidade pela qual a mola encurtou é referida como "retração de compressão inicial".

Normalmente, após ter sido sujeita a compressão 3-6 vezes, o comprimento da mola já não encurtará e terá "assentado na sua posição".

É importante notar que, após sofrer uma compressão inicial, a mola fica permanentemente deformada.

Em aplicações práticas, uma mola de compressão deve ser capaz de manter o seu comprimento de funcionamento mesmo que seja sujeita a forças que excedam o limite elástico do seu material.

Como resultado, o comprimento da mola acabada deve ser igual ao comprimento calculado da mola mais o encolhimento inicial da compressão. Isto evitará que a mola não fique no lugar e reduzirá o risco de tensões perigosas quando as bobinas da mola são apertadas em conjunto, levando a uma deflexão anormal da mola.

Durante o tratamento térmico da mola acabada, em particular o processo de endurecimento e de têmpera, é crucial colocar a peça de trabalho horizontalmente (deitada) no forno para evitar que a mola fique mais curta devido ao seu próprio peso, o que poderia resultar num funcionamento incorreto.