Já alguma vez se perguntou como é que o aço inoxidável se transforma em objectos do dia a dia, como utensílios de cozinha e peças de automóvel? Este artigo mergulha no fascinante mundo das técnicas de conformação a frio do aço inoxidável, revelando os segredos por detrás da dobragem, laminagem, estampagem e muito mais. Prepare-se para descobrir os métodos que transformam o aço bruto em obras-primas funcionais e decorativas!

O processamento de metais pode ser amplamente classificado em dois tipos principais: trabalho a frio e trabalho a quente, cada um com caraterísticas e aplicações distintas no fabrico.

O trabalho a quente refere-se à deformação de metais a temperaturas acima do seu ponto de recristalização, normalmente acima de 0,6 vezes a temperatura de fusão absoluta. Este processo inclui técnicas como a laminagem a quente, o forjamento e a extrusão. As temperaturas elevadas reduzem o limite de elasticidade do material e aumentam a sua ductilidade, permitindo alterações de forma significativas com forças de conformação relativamente baixas.

O trabalho a frio, pelo contrário, envolve a deformação de metais abaixo da sua temperatura de recristalização, normalmente à temperatura ambiente ou a temperaturas ligeiramente elevadas. Esta categoria engloba uma vasta gama de processos, incluindo torneamento, fresagem, retificação e operações de conformação a frio, como estampagem, estiramento e dobragem. O trabalho a frio resulta geralmente num aumento da resistência e da dureza devido ao endurecimento por trabalho, mas à custa de uma redução da ductilidade.

A conformação a frio, um subconjunto do trabalho a frio, evoluiu significativamente em relação às suas raízes empíricas. Embora a experiência ainda desempenhe um papel crucial, as técnicas modernas de conformação a frio incorporam agora ferramentas avançadas de simulação, análise de elementos finitos e modelos precisos de materiais para otimizar os parâmetros do processo e prever o comportamento dos materiais.

Contrariamente à afirmação no texto original, as técnicas de conformação a frio são aplicáveis a uma vasta gama de metais, incluindo o aço inoxidável. No entanto, os aços inoxidáveis, particularmente os austeníticos, apresentam desafios únicos devido à sua maior resistência, taxas de endurecimento por trabalho e tendência para a galvanização. Estas propriedades necessitam de ferramentas, lubrificantes e controlos de processo especializados.

O trabalho a frio do aço inoxidável requer uma consideração cuidadosa dos aspectos funcionais e estéticos. Os componentes em aço inoxidável têm frequentemente dois objectivos: satisfazer requisitos mecânicos específicos e manter uma aparência atraente. Para preservar a resistência à corrosão e o acabamento superficial do aço inoxidável durante o processamento a frio, são essenciais técnicas como a utilização de ferramentas que não deixam marcas, a aplicação de películas protectoras e a implementação de procedimentos de manuseamento rigorosos.

No processo de conformação do aço inoxidável, são utilizadas duas tecnologias principais: laminagem a frio e laminagem a quente. No domínio do processamento a frio, existem vários métodos à escolha.

Segue-se uma breve descrição de algumas das técnicas comuns de enformação a frio para o aço inoxidável:

A quinagem a frio é um método versátil e amplamente adotado para a conformação de chapas e componentes de aço inoxidável. O processo emprega normalmente uma prensa de ação simples de tipo aberto, utilizando sistemas de transmissão mecânicos ou hidráulicos, com uma mesa de trabalho alongada e estreita.

Embora a função principal da máquina seja produzir componentes lineares, os projectistas de ferramentas qualificados podem aproveitar as suas capacidades para criar geometrias intrincadas e complexas. O comprimento máximo das peças que podem ser produzidas por quinagem a frio depende de vários factores, incluindo o grau e a espessura do aço inoxidável, a capacidade da prensa e as dimensões das ferramentas instaladas.

Por exemplo, máquinas de alta capacidade, como uma prensa de dobragem a frio de 11 metros e 900 toneladas, podem fabricar peças de aço inoxidável austenítico até 9 metros de comprimento com uma espessura de 8,0 mm. Isto demonstra as capacidades de conformação significativas do equipamento moderno de quinagem a frio.

Para atenuar os danos na superfície e manter a integridade da peça de trabalho em aço inoxidável, as ferramentas para prensas de quinagem a frio são frequentemente fabricadas em aço para ferramentas com elevado teor de crómio, normalmente contendo crómio 12%. Esta escolha de material oferece uma excelente resistência ao desgaste e ajuda a preservar o acabamento da superfície das peças formadas. Para proteção adicional, particularmente quando se trabalha com superfícies altamente polidas ou sensíveis, pode ser aplicada uma película plástica protetora na peça de trabalho antes da conformação.

De uma perspetiva económica, a utilização de ferramentas padrão numa prensa de quinagem a frio é rentável para pequenas e médias séries de produção. No entanto, quando são necessárias formas específicas ou complexas, podem ser necessárias ferramentas personalizadas. Nesses casos, a produção de grandes lotes torna-se mais viável do ponto de vista económico, uma vez que permite a amortização dos custos de ferramentas num maior número de peças.

Os avanços contínuos na tecnologia de encurvamento a frio, incluindo um melhor controlo do processo, melhores designs de ferramentas e integração com sistemas CAD/CAM, levaram à sua adoção crescente em várias indústrias. Muitas empresas estão agora a tirar partido da tecnologia de conformação por quinagem a frio para produzir eficientemente uma vasta gama de componentes, desde elementos arquitectónicos a peças de engenharia de precisão para aplicações aeroespaciais e automóveis.

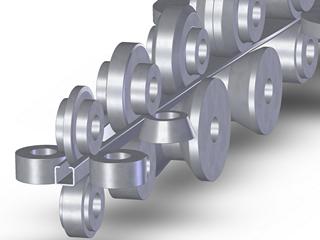

A perfilagem é um processo de fabrico contínuo altamente eficiente utilizado para moldar o aço inoxidável em perfis complexos. Este método emprega uma série de estações de rolos concebidos com precisão para deformar gradualmente o material na forma desejada, tornando-o particularmente adequado para a produção de componentes longos e de secção transversal uniforme, tais como placas, perfis e formas de arame especializadas.

O processo segue o princípio da deformação incremental, em que cada estação de rolos aplica uma curvatura específica ao material. À medida que o aço inoxidável passa por estações sucessivas, vai assumindo progressivamente a geometria do produto final. O número de estações necessárias pode variar significativamente com base na complexidade do perfil pretendido, variando de apenas 3-4 estações para formas simples até 36 estações para designs complexos.

Para suportar as elevadas forças envolvidas e manter a precisão dimensional, os rolos são normalmente fabricados a partir de aços para ferramentas de elevada qualidade, como D2 ou M2, tratados termicamente para atingir uma dureza de HRC62 ou superior. As superfícies dos rolos devem ser rectificadas com precisão e polidas até um acabamento espelhado (normalmente Ra 0,1-0,2 μm) para garantir uma superfície lisa nos componentes de aço inoxidável formados e minimizar a recolha de material.

A perfilagem demonstra uma óptima relação custo-eficácia quando se produzem grandes volumes de peças de perfil longo. As modernas linhas de perfilagem podem acomodar uma vasta gama de dimensões de material:

A versatilidade da perfilagem permite a produção de uma gama diversificada de perfis, desde simples secções planas a perfis fechados complexos, com várias curvas e tolerâncias apertadas.

No entanto, a viabilidade económica da perfilagem está dependente de elevados volumes de produção devido ao investimento inicial significativo em ferramentas, conceção de matrizes e equipamento especializado. Geralmente, a perfilagem torna-se rentável quando os volumes de produção mensais excedem:

Para garantir uma qualidade consistente nos produtos de aço inoxidável enformados por laminagem, é necessário ter em conta vários factores-chave:

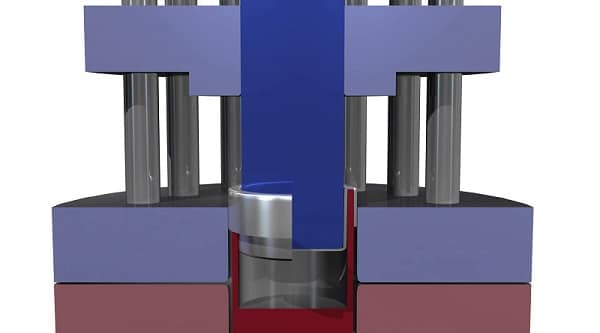

A estampagem de aço inoxidável é um processo de conformação de precisão que utiliza punções e matrizes especializadas para criar formas e componentes complexos. Esta tecnologia é amplamente utilizada na produção de utensílios de cozinha em aço inoxidável, incluindo tachos, panelas e pegas de utensílios. O processo pode ser executado utilizando prensas de punção mecânicas ou hidráulicas, sendo os sistemas hidráulicos preferidos para operações de estampagem profunda devido à sua capacidade de manter uma pressão consistente ao longo do curso.

Embora muitas técnicas de conformação convencionais sejam aplicáveis ao aço inoxidável, as propriedades únicas do material requerem considerações específicas. O aço inoxidável requer normalmente mais 60-70% de pressão de conformação do que o aço de baixo carbono, exigindo estruturas de prensagem robustas capazes de suportar estas forças elevadas. Este requisito de pressão acrescida resulta do maior limite de elasticidade do aço inoxidável e da taxa de endurecimento por trabalho.

A qualidade da superfície é uma preocupação crítica na estampagem de aço inoxidável. Os elevados coeficientes de atrito e as temperaturas elevadas geradas durante o processo podem provocar defeitos na superfície, nomeadamente escoriações e ranhuras. Para atenuar estes problemas, é essencial uma conceção cuidadosa da matriz, uma seleção óptima do material para as ferramentas e tratamentos de superfície adequados.

A lubrificação desempenha um papel crucial no sucesso da estampagem de aço inoxidável. Os óleos de estampagem especializados ou lubrificantes que contêm aditivos de extrema pressão (EP) são recomendados em vez dos lubrificantes convencionais à base de sabão ou emulsão. Estes aditivos EP formam uma película protetora que reduz a fricção e evita o contacto metal-metal. No entanto, é importante notar que alguns aditivos EP podem potencialmente induzir a corrosão em superfícies de aço inoxidável. Por conseguinte, é imperativo limpar e desengordurar cuidadosamente as peças de trabalho após a estampagem para manter a resistência à corrosão do material.

A viabilidade económica da moldagem por estampagem para componentes em aço inoxidável verifica-se principalmente em cenários de produção de grandes volumes. Isto deve-se ao investimento inicial significativo necessário para a conceção e fabrico da matriz. No entanto, para grandes séries de produção, o processo oferece uma excelente repetibilidade, elevadas taxas de produção e uma boa relação custo-eficácia.

Para otimizar os processos de estampagem de aço inoxidável, os fabricantes utilizam frequentemente software de simulação avançado para a conceção de matrizes, implementam medidas de controlo de qualidade em linha e exploram materiais de ferramentas inovadores, tais como matrizes revestidas a cerâmica, para melhorar a vida útil da ferramenta e a qualidade do produto.

A utilização da tecnologia de formação de almofadas de borracha reduz significativamente os custos de processamento de moldes e é particularmente adequada para a produção de pequenos e médios lotes de componentes de chapa metálica.

Esta técnica utiliza moldes feitos de materiais económicos, tais como madeira dura ou resina epóxi cheia de aço para a matriz de força (punção) e uma almofada de borracha como matriz flexível (cavidade). Esta configuração permite a criação rápida de protótipos e mudanças económicas de ferramentas.

A almofada de borracha pode ser um bloco sólido ou uma construção laminada, estendendo-se normalmente cerca de 30% acima da altura de fecho da prensa de moldagem. As almofadas laminadas oferecem vantagens em termos de durabilidade e distribuição da pressão.

Durante o processo de moldagem, a prensa fecha-se, fazendo com que a almofada de borracha se comprima e se adapte à chapa metálica em bruto (normalmente aço inoxidável ou ligas de alumínio), forçando-a contra a matriz rígida. Após a abertura da prensa, a almofada de borracha recupera elasticamente a sua forma original, facilitando a remoção fácil da peça e permitindo a sua utilização repetida.

Embora a conformação de almofadas de borracha seja excelente na produção de peças pouco profundas e uniformes com superfícies lisas, tem limitações na conformação de geometrias complexas e estampagens profundas. O processo está geralmente limitado a peças com uma relação profundidade/diâmetro inferior a 0,3 e é mais eficaz para espessuras de chapa metálica inferiores a 1,5 mm. Apesar destas limitações, a técnica continua a ser valiosa para a criação rápida de protótipos e para pequenas e médias séries de produção de painéis de aeronaves, caixas electrónicas e outros componentes de chapa metálica que exijam um baixo investimento em ferramentas.

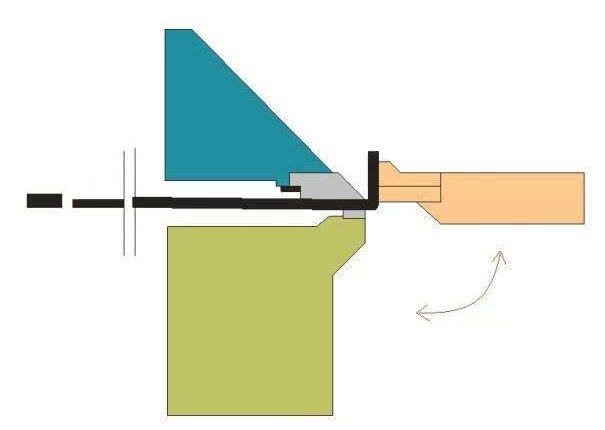

Uma máquina de dobrar, também conhecida como travão de prensaA máquina de dobragem de chapas de aço é uma máquina versátil que pode ser operada manualmente ou através de sistemas CNC (Controlo Numérico Computadorizado). Este equipamento é essencial no fabrico de chapas metálicas para criar curvas e dobras precisas em vários materiais, incluindo o aço inoxidável.

O processo fundamental de dobragem consiste em fixar firmemente a chapa metálica contra uma matriz com um raio de dobragem específico na mesa de trabalho da máquina. A secção saliente do material estende-se sobre o bordo da matriz. O êmbolo da máquina, equipado com um punção, desce então para pressionar a chapa contra a matriz, criando a curvatura desejada.

Durante a operação de quinagem, a chapa de metal desliza ao longo da superfície da matriz. Para manter a integridade da superfície do material, especialmente no caso do aço inoxidável, a matriz deve ter uma superfície lisa e polida. Além disso, muitos fabricantes utilizam medidas de proteção, tais como a aplicação de uma película de plástico amovível ou a utilização de inserções de poliuretano especializadas para evitar riscar ou danificar a peça de trabalho.

As máquinas de dobragem modernas incluem frequentemente conjuntos de vigas superiores ajustáveis com punções intercambiáveis. Esta versatilidade permite a criação de formas complexas, incluindo formações em caixa e ranhuras de precisão. O espaço entre o punção e a matriz pode ser controlado com precisão para obter o ângulo de dobragem desejado e ter em conta o retorno do material.

Enquanto as máquinas de flangear tradicionais eram comuns para a produção de produtos de chapa de aço inoxidável grandes e simples, o fabrico contemporâneo utiliza predominantemente prensas dobradoras hidráulicas ou eléctricas avançadas. Estas máquinas oferecem uma precisão, repetibilidade e eficiência superiores, capazes de lidar com uma vasta gama de espessuras de material e complexidades de dobragem. Muitas estão equipadas com medidores de costas e sistemas de medição de ângulos para garantir resultados consistentes e de alta qualidade em todas as séries de produção.

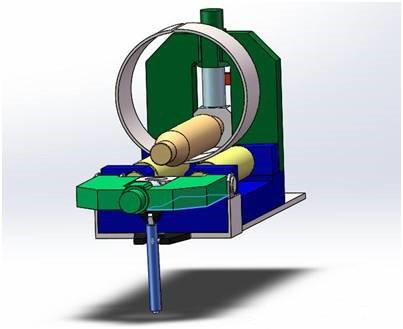

As placas curvas são componentes integrais na produção de cilindros de paredes finas ou segmentos cilíndricos, amplamente utilizados em várias indústrias.

Tradicional máquinas de laminagem de chapas empregam um conjunto de rolos ajustáveis, normalmente três, para formar a forma curva. Dois rolos paralelos podem ser ajustados para acomodar diferentes espessuras de chapa, enquanto o terceiro rolo, conhecido como rolo de dobragem, determina o diâmetro do cilindro. Esta configuração permite um controlo preciso da curvatura e assegura uma curvatura uniforme ao longo do comprimento da chapa.

Um modelo alternativo, a máquina de laminação do tipo pirâmide, dispõe três rolos numa configuração semelhante a um pagode. Nesta configuração, o rolo inferior serve como rolo de acionamento, alimentado pelo motor da máquina. O rolo superior, com um diâmetro aproximadamente duas vezes superior ao do rolo inferior, roda passivamente devido à fricção com a peça de trabalho. Esta disposição proporciona uma maior estabilidade e controlo durante o processo de conformação, especialmente para placas mais espessas ou materiais mais duros.

O diâmetro mínimo do cilindro que pode ser alcançado para ambos os tipos de máquinas é geralmente calculado como o diâmetro do cilindro superior mais 50 mm. Esta limitação deve-se às restrições físicas do processo de quinagem e à geometria da máquina. O diâmetro máximo, no entanto, é influenciado por múltiplos factores, incluindo as propriedades do material (como o limite de elasticidade e a espessura), a rigidez da máquina e a conceção específica dos componentes de laminagem. Para cilindros de grande diâmetro ou quando se trabalha com materiais de elevada resistência, podem ser necessárias estruturas de suporte adicionais para manter a precisão da forma e evitar a deformação durante e após a laminagem.

Na prática, a obtenção de resultados óptimos requer frequentemente uma combinação de métodos de conformação ou de técnicas de processamento especializadas. Por exemplo, pode ser necessária uma dobragem prévia dos bordos da chapa antes da laminagem para garantir uma forma cilíndrica uniforme. O tratamento térmico pós-laminação também pode ser utilizado para aliviar tensões residuais e melhorar a estabilidade dimensional. Portanto, uma compreensão abrangente dos métodos de conformação a frio do aço inoxidável, incluindo suas limitações e sinergias, é crucial para uma produção eficiente e de alta qualidade. Este conhecimento permite aos fabricantes selecionar as técnicas e os parâmetros de processo mais adequados para cada aplicação específica, garantindo uma qualidade consistente do produto e uma eficiência de produção optimizada.

(1) Os defeitos de superfície das matérias-primas, tais como contaminação, riscos, fissuras, picadas ou laminações, podem ser amplificados durante a conformação a frio, comprometendo a qualidade do produto final. Para atenuar esta situação, implemente protocolos de inspeção rigorosos para os materiais recebidos, incluindo verificações visuais e métodos de ensaio não destrutivos, como os ensaios ultra-sónicos ou de correntes parasitas. Estabeleça critérios de aceitação rigorosos e mantenha uma rede de fornecedores fiáveis para garantir uma qualidade consistente das matérias-primas.

(2) A contaminação da superfície da peça de trabalho, incluindo sujidade, ferrugem, buracos e riscos, pode resultar de matrizes de conformação e plataformas de trabalho sujas, bem como de detritos metálicos acumulados. Para evitar isto, implemente um programa de manutenção preventiva abrangente. Polir regularmente as matrizes utilizando abrasivos e técnicas adequadas, como o polimento com diamante para superfícies de alta precisão. Estabelecer uma política de limpeza na oficina, utilizando sistemas eficientes de recolha de poeiras e implementando rotinas de limpeza frequentes para o equipamento e áreas de trabalho.

(3) O contacto por deslizamento durante a enformação pode danificar a camada passiva de óxido do aço inoxidável, conduzindo potencialmente à soldadura a frio entre a peça de trabalho e a ferramenta. Isto pode causar riscos graves na superfície se a soldadura se partir durante o deslizamento subsequente. Para resolver este problema, aplique lubrificantes adequados especificamente concebidos para a conformação a frio de aço inoxidável, tais como lubrificantes sintéticos sem cloro ou emulsões à base de água. Optimize o design da matriz para minimizar o contacto de deslizamento e considere a utilização de revestimentos avançados como nitreto de titânio (TiN) ou carbono tipo diamante (DLC) nas ferramentas para reduzir a fricção e evitar a recolha de material.

(4) A elevada resistência e as caraterísticas significativas de endurecimento por trabalho do aço inoxidável, particularmente dos tipos austeníticos, podem levar à fratura da peça de trabalho ou a danos na ferramenta/equipamento se a deformação for excessiva. Para evitar isto, realizar simulações de análise de elementos finitos (FEA) para otimizar os parâmetros de conformação e prever o comportamento do material. Implementar sistemas de monitorização durante o processo, tais como células de carga e sensores de emissão acústica, para detetar potenciais problemas em tempo real. Considerar processos de conformação em várias fases ou tratamentos de recozimento intermédios para geometrias complexas ou deformações graves.

(5) A degradação da superfície pós-formação pode ocorrer devido a camadas de passivação danificadas, contaminação de lubrificantes de formação e detritos. Para garantir uma resistência à corrosão e um acabamento superficial óptimos, implementar um processo de tratamento pós-formação abrangente. Este deve incluir um desengorduramento completo utilizando solventes amigos do ambiente, seguido de decapagem numa solução ácida adequada para remover quaisquer contaminantes incorporados. Re-passivar a superfície utilizando tratamentos com ácido cítrico ou ácido nítrico. Para aplicações críticas, considerar o electropolimento para melhorar a resistência à corrosão e o acabamento da superfície. Aplicar películas protectoras temporárias ou embalagens VCI (Inibidor de Corrosão Volátil) para armazenamento e transporte.

À medida que a procura de aço inoxidável cresce, as tecnologias de conformação a frio estão a tornar-se cada vez mais predominantes. Para otimizar os processos, utilize software de simulação avançado para a conceção de matrizes e planeamento de processos. Investigue tecnologias emergentes, como a conformação a quente ou processos de conformação híbridos que combinam técnicas de conformação a frio e a quente para expandir os limites de conformabilidade. Implementar princípios de fabrico optimizado e conceitos da Indústria 4.0, incluindo a análise de dados em tempo real e a manutenção preditiva, para maximizar a eficiência e reduzir os custos. Ao enfrentar esses desafios e alavancar soluções inovadoras, os fabricantes podem produzir componentes de aço inoxidável de alta qualidade e econômicos que atendam às demandas do mercado em evolução.