Alguma vez se perguntou como é que os fabricantes conseguem precisão e eficiência no corte de aço inoxidável? Este artigo analisa seis técnicas avançadas de corte de aço inoxidável, destacando os seus benefícios e aplicações. Dos métodos de chama de gás e plasma à goivagem por arco de carbono, cada técnica oferece vantagens únicas em termos de precisão, velocidade e impacto ambiental. Ao ler este artigo, obterá informações sobre as formas mais eficazes de lidar com este material resistente, melhorando a sua compreensão dos processos industriais de metalurgia.

Os componentes soldados feitos de aço inoxidável, tais como contentores e tubagens, são submetidos a processos que incluem o corte de chapas e tubos, o processamento de chapas metálicas e o processamento de ranhuras de soldadura. No fabrico de contentores de armazenamento, é inevitável a criação de caixas de visita e a realização de processos de moldagem nas faces finais das cabeças.

Ao soldar em ambos os lados, a costura de soldadura inversa tem de ser limpa e os defeitos na junta de soldadura requerem retrabalho e soldadura adicional. Estas etapas de processamento são indispensáveis no processo de produção e fabrico. Embora a maior parte das etapas de processamento seja efectuada através de métodos mecânicos, como o corte, o aplainamento, a fresagem e o torneamento, requerem uma variedade de tipos de máquinas para serem concluídas.

Em alguns casos, é adequado utilizar cinzéis pneumáticos, mas a elevada intensidade de trabalho, o ruído e a poluição no ambiente de trabalho são prejudiciais para a saúde dos operadores.

A utilização de métodos de corte por chama de gás ou plasma para completar os processos acima mencionados tem muitas vantagens na melhoria das condições de trabalho, no aumento da eficiência e na redução da poluição ambiental, mas a desvantagem é que a precisão das superfícies cortadas após algum processamento pode não ser tão boa como a obtida através do processamento mecânico.

Vamos discutir várias técnicas de corte de aço inoxidável por chama de gás e plasma.

O corte a gás é um método que utiliza a energia térmica de uma chama de gás para pré-aquecer a área de corte de uma peça de trabalho a uma determinada temperatura e, em seguida, pulveriza um fluxo de oxigénio de corte a alta velocidade para inflamar o metal e libertar calor, conseguindo assim o corte térmico.

A razão pela qual o aço de baixo carbono comum é fácil de cortar e produz uma boa qualidade de corte é o facto de os óxidos gerados pela combustão terem um ponto de fusão inferior ao do próprio aço. Simultaneamente, o calor da combustão eleva os óxidos a um estado fundido, que são depois soprados pelo fluxo de gás.

No corte de aço inoxidável por chama de gás oxicorte, o principal problema é a formação de óxidos de crómio de elevado ponto de fusão na superfície de corte, o que impede a combustão do metal e cria dificuldades no corte contínuo.

Para cortar suavemente o aço inoxidável, para além de ter oxigénio suficientemente puro a uma determinada pressão e um fluxo de oxigénio de corte bem dirigido (ou seja, um fluxo de oxigénio de corte cilíndrico suficientemente longo e potente), é necessário tomar algumas medidas especiais no processo.

O corte a gás com fluxo de oxigénio refere-se a um processo em que o pó de ferro puro ou outros fluxos são adicionados ao fluxo de oxigénio de corte para utilizar o seu calor de combustão e os efeitos de produção de escória para o corte a gás. Os óxidos de ferro derretidos e os óxidos de crómio são misturados, tornando-os escória diluída, melhorando a fluidez da escória.

Em casos de aumento significativo de calor, forma-se uma escória líquida mista, que é depois soprada pelo oxigénio de corte a partir do corte. Este processo também é conhecido como corte por injeção de pó e pode ser utilizado para cortar materiais de aço inoxidável mais espessos e risers de fundição de aço inoxidável. Existem dois tipos de fluxos: os normalmente utilizados e os de alta eficiência, com os seus componentes de composição listados na Tabela 6-1.

Tabela 6-1: Fluxos para corte de aço inoxidável

| Tipo | Composição dos fluxos (fração mássica, %) | Nota |

| Fluxos comuns | Pó de ferro com baixo teor de carbono ou pó de ferro com baixo teor de carbono e pó de chumbo | O tamanho das partículas para alimentação interna é de 0,5-1,0 mm, enquanto o tamanho das partículas para alimentação externa é de 0,1-0,3 mm. |

| Fluxos de alto desempenho | Pó de ferro 56 + Pó de alumínio 17 + Resina epóxida 18,9 + Resina polivinílica 2,97 + Tolueno 2,97 + Polietileno amina 2,16 | Após a mistura completa dos componentes acima referidos, são produzidos grânulos de 0,3-1,2 mm. |

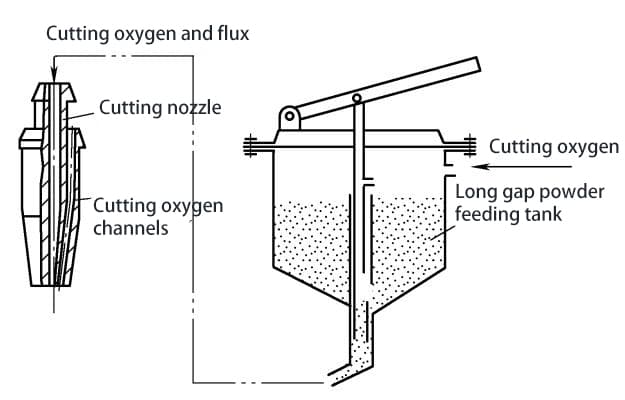

Os equipamentos para corte por oxicorte podem ser divididos em duas categorias com base no método de fornecimento de fluxo.

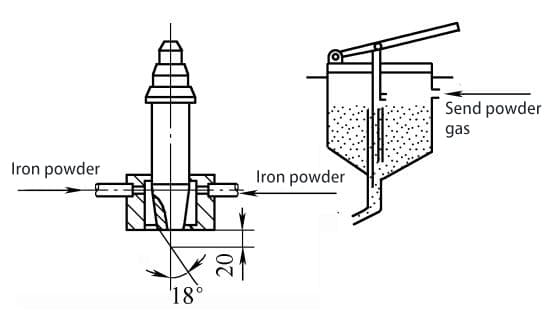

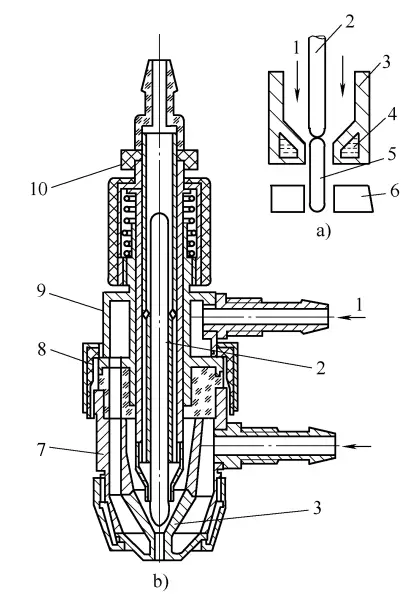

A sua caraterística é a utilização de oxigénio de corte para fornecer fluxo a partir do tanque de fluxo através dos componentes do bico de corte, como se mostra na Figura 6-1.

Para evitar que o pó de ferro se oxide e queime dentro do tanque de fluxo, é normalmente utilizado pó de ferro grosso com um tamanho de partícula de 0,5-1,0 mm. Devido ao seu grande tamanho de partícula e à sua rápida velocidade de ejeção, não entra totalmente em combustão na superfície da peça de trabalho durante o corte. Por conseguinte, é normalmente utilizado para cortar peças de trabalho com uma espessura inferior a 500 mm.

Para aumentar a velocidade de corte, pode ser adicionada uma pequena quantidade de pó de alumínio ao pó de ferro. Quando se utiliza equipamento interno de alimentação de pó, pode ser utilizado gás natural como combustível. Os parâmetros do processo de corte para cortar chapas de aço inoxidável 18-8 usando bicos de alimentação de pó interno são mostrados na Tabela 6-2.

Tabela 6-2: Parâmetros do processo de corte de chapas de aço inoxidável 06Cr18Ni11Ti utilizando um bocal interno de alimentação de pó

| Parâmetros do processo | Espessura em milímetros | |||||

| 10 | 20 | 30 | 40 | 70 | 90 | |

| Tamanho do bocal | 1 | 1 | 1 | 2 | 3 | 3 |

| Pressão de oxigénio/MPa | 0. 40 | 0. 49 | 0. 54 | 0. 59 | 0. 69 | 0. 78 |

| Consumo de oxigénio/(m3/m) | 1. 1 | 1. 3 | 1. 6 | 1. 75 | 2. 3 | 3. 0 |

| Consumo de gás combustível (gás natural)/(m3/m) | 0. 11 | 0. 13 | 0. 15 | 0. 18 | 0. 23 | 0. 29 |

| Consumo de fluxo/(kg/m) | 0.7 | 0.8 | 0. 9 | 1. 0 | 2. 0 | 2. 5 |

| Velocidade de corte/(mm/min) | 230 | 190 | 180 | 160 | 120 | 90 |

| Largura do perfil/mm | 10 | 10 | 11 | 11 | 12 | 12 |

Quando se utiliza o método de corte a oxigénio-combustível com alimentação de pó interior no estrangeiro, este é frequentemente equipado com um bocal de corte rápido com pulverização de água corrente na extremidade exterior do bocal. O pó de ferro tem um tamanho de partícula de 0,5 a 1,0 mm, resultando numa planicidade relativamente ideal da superfície de corte. Normalmente, o corte não necessita de processamento mecânico para cumprir os requisitos dimensionais.

A pulverização de água corrente em torno da peça de trabalho reduz a deformação da chapa de aço durante o corte, melhora a resistência à corrosão da face final processada e também reduz a poeira transportada pelo ar no ambiente de corte, melhorando assim as condições de trabalho.

Este método pode cortar chapas de aço inoxidável até 150 mm de espessura e também pode cortar chapas de aço em camadas (empilhadas), tais como 2-3 mm × 40 camadas para chapas de aço estrutural de carbono comuns e 2 mm × 40 camadas para chapas de aço inoxidável.

A caraterística do corte a oxigénio-combustível com alimentação externa de pó é a utilização de ar ou nitrogénio a baixa pressão (0,04-0,06 MPa) para introduzir independentemente pó de ferro fino com mais de 130 mesh na zona de aquecimento da chama fora do bocal de corte, como se mostra na Figura 6-2.

Devido à pequena dimensão das partículas do pó de ferro e à baixa velocidade de ejeção, este pode ser rapidamente aquecido até ao seu ponto de ignição e queimar, libertando uma grande quantidade de calor, quebrando eficazmente a película de óxido na superfície da peça de trabalho. Uma vez que o pó é alimentado de forma independente, pode superar os danos no canal de oxigénio causados pela descarga.

Por conseguinte, é utilizado para cortar materiais de aço inoxidável com uma espessura superior a 500 mm ou para cortar o riser de peças fundidas de aço inoxidável com um diâmetro de 1000-1300 mm.

Os parâmetros do processo são os seguintes:

Fluxo: pó de ferro 100%, tamanho das partículas de pó de ferro 0,1-1,3 mm; pressão de oxigénio de pré-aquecimento 0,8-1,0 MPa; pressão de oxigénio de corte 0,8 MPa, consumo de oxigénio de corte 200 m3/h; pressão do acetileno >0,01 MPa, consumo de acetileno 20 m3/h; o gás de transporte do pó é nitrogénio e o caudal de fluxo é de 18 kg/h; a velocidade de corte é de 20-25 mm/min.

O corte por vibração a gás é um método simples e prático para cortar aço inoxidável utilizando a vibração de um maçarico de corte a gás oxigénio-combustível.

A essência do método de corte por gás vibratório consiste em fazer vibrar o maçarico de corte durante o processo de corte para romper a película de óxido refratário produzida na incisão, alcançando assim o objetivo de separar e cortar o metal.

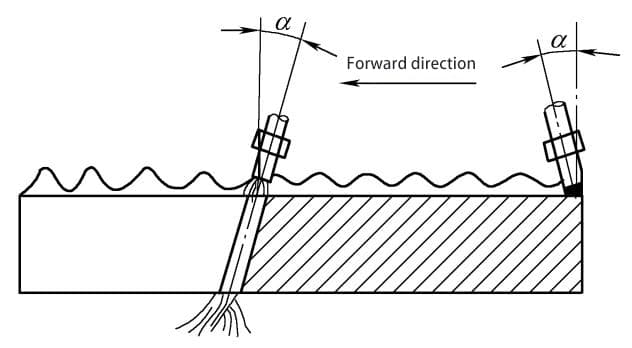

O processo de corte é ilustrado na Figura 6-3. No início do corte, a aresta da peça de trabalho é pré-aquecida até ao estado fundido, depois o fluxo de oxigénio de corte é iniciado e a escória flui para fora da incisão. Nesta altura, o bocal de corte deve ser levantado e devem ser aplicadas vibrações imediatas para a frente e para trás, bem como para cima e para baixo.

A vibração tem uma amplitude de 10 a 15 mm e uma frequência de 60 a 80 vezes por minuto. A vibração do fluxo de oxigénio de corte rompe o óxido de crómio de alto ponto de fusão na incisão, permitindo que o ferro continue a arder. Com a ajuda do impacto para a frente e para trás e para cima e para baixo do fluxo de oxigénio, o objetivo do corte contínuo é alcançado.

Para a tocha de corte, é utilizada uma tocha de corte oxiacetilénica geral, como a do tipo G01-300. Em comparação com o corte de aço-carbono da mesma espessura, a chama de pré-aquecimento tem de ser maior e mais concentrada, e a pressão de oxigénio tem de ser aumentada em cerca de 15% a 20%.

Este tipo de corte por gás de vibração é habitualmente utilizado para cortar os montantes de peças fundidas de aço inoxidável com um diâmetro não superior a 500 mm, atingindo o objetivo do corte, mas a qualidade da incisão é muito fraca.

Com o desenvolvimento da tecnologia, o corte por chama de gás oxigénio-combustível é raramente utilizado para cortar chapas de aço inoxidável, sendo sobretudo utilizado para cortar os tubos de escape de peças fundidas de aço inoxidável.

A goivagem por arco de carbono utiliza uma haste de grafite ou carbono como elétrodo para gerar um arco elétrico entre a peça de trabalho, derretendo o metal, e depois utiliza ar comprimido para soprar o metal fundido, criando assim ranhuras na superfície.

Durante a goivagem, o arco elétrico atinge temperaturas tão elevadas como 6000-7000°C, gerando calor suficiente para fundir a superfície da peça de trabalho. O metal fundido e a escória produzida são soprados pelo ar comprimido (0,4-0,6 MPa) ejectado do bocal de goivagem do arco de carbono. A queima contínua do arco elétrico e o sopro contínuo de ar comprimido removem o material fundido, conseguindo a ranhura necessária na superfície do metal.

Esta técnica de goivagem é utilizada principalmente para goivagem posterior em soldadura de dupla face, remoção de defeitos em cordões de soldadura e também pode ser utilizada para chanfrar soldaduras de peça única ou irregulares.

As capacidades de processamento da goivagem com arco de carbono, em comparação com os métodos de lascagem ou de retificação, possuem as seguintes características

1) A goivagem manual com arco de carbono oferece maior flexibilidade, permitindo a operação em todas as posições.

2) Ao remover defeitos em cordões de soldadura ou peças fundidas, a forma e a profundidade dos defeitos podem ser claramente observadas.

3) O ruído durante o funcionamento é inferior ao da trituração, resultando numa maior eficiência de produção.

4) Em áreas restritas ou de difícil acesso, a goivagem por arco de carbono é mais adequada para a operação.

5) A goivagem por arco de carbono produz fumo e poeiras, que podem poluir o ambiente, e exige um nível mais elevado de competências operacionais.

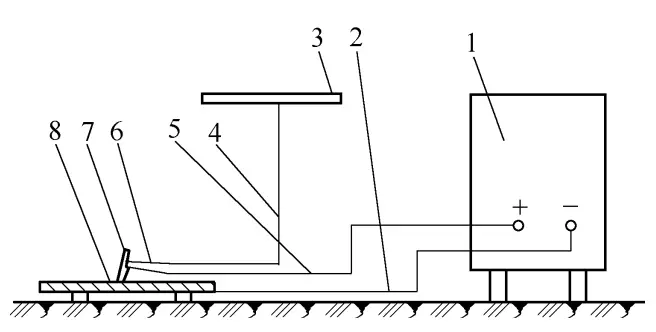

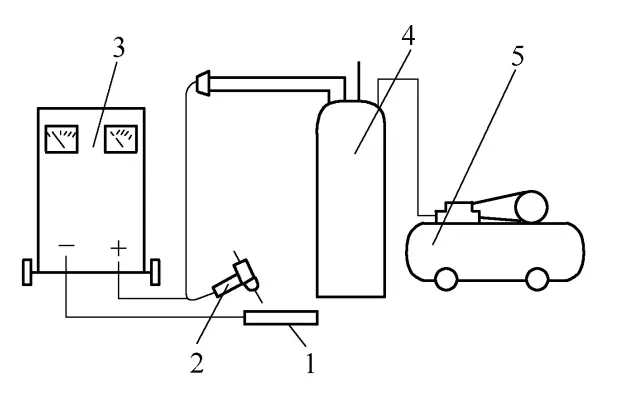

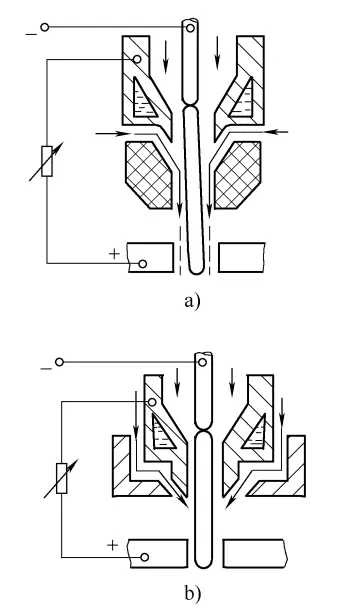

A goivagem a ar com arco de carbono é composta por uma fonte de energia, uma fonte de ar comprimido, uma tocha de goivagem, varetas de carbono, cabos e mangueiras, como se mostra na Figura 6-4.

A fonte de alimentação utiliza um retificador com uma caraterística de queda acentuada, e a sua corrente nominal deve ser superior à corrente necessária para a goivagem a ar com arco de carbono. Por exemplo, quando se utiliza uma vareta de carbono circular de 7 mm, a corrente de corte necessária para a goivagem a ar com arco de carbono é de 350 A, sendo aconselhável selecionar um retificador com uma corrente nominal de 500 A.

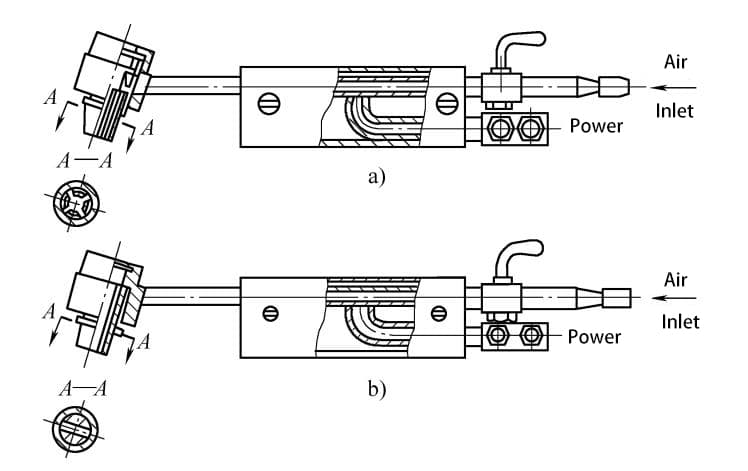

A tocha de goivagem para a goivagem a ar de arco de carbono é utilizada principalmente para fixar a barra de carbono e soprar ar comprimido. As tochas de goivagem comummente utilizadas estão representadas na Figura 6-5, disponíveis em duas formas: alimentação lateral e alimentação circular.

As barras de carbono devem possuir características de resistência a altas temperaturas, boa condutividade e resistência à rutura. Para melhorar a sua condutividade e resistência superficial, uma camada de cobre puro é frequentemente revestida na superfície das barras de carbono. As barras de carbono estão disponíveis em duas formas: circular e plana (secção transversal retangular).

As varetas de carbono circulares são utilizadas principalmente para goivagem de cordões de soldadura, enquanto as varetas de carbono planas podem ser utilizadas para chanfrar, goivar cordões de soldadura e cortar grandes quantidades de metal.

1-Retificador de soldadura por arco 2-Cabo de ligação à terra 3-Ar comprimido 4-Conduto de ar 5-Cabo da tocha de soldadura 6-Tocha de goivagem 7-Vara de carbono

8-peça de trabalho

a) Pistola de goivagem de ar lateral b) Pistola de goivagem de ar circunferencial

Para obter uma goivagem de alta qualidade, devem ser assegurados parâmetros de processo correctos. Os factores que afectam a qualidade da goivagem a ar são os seguintes

1. polaridade da fonte de alimentação:

Ao goivar aço inoxidável com arco de carbono, é utilizada a ligação de polaridade inversa de corrente contínua (elétrodo ligado ao pólo positivo da fonte de alimentação). Isto resulta num arco estável durante a goivagem, velocidade de goivagem uniforme, som de escovagem contínua do arco e largura consistente em ambos os lados da goivagem com uma superfície lisa e brilhante.

Se for utilizada uma ligação de corrente contínua de polaridade positiva (vareta de carbono ligada ao pólo negativo da fonte de alimentação), o arco irá tremer, emitindo sons intermitentes de pulverização catódica, e os lados da goiva irão apresentar uma forma de arco correspondente à trepidação durante a goivagem. Se este fenómeno ocorrer, a polaridade deve ser invertida antes de voltar a goivar.

2. corrente de goivagem e diâmetro da haste de carbono:

Quando a corrente de goivagem aumenta, a largura, a profundidade e a velocidade de goivagem também aumentam, resultando numa qualidade de goivagem mais suave. No entanto, se a corrente de goivagem for demasiado elevada, a barra de carbono queimar-se-á rapidamente, ou mesmo derreterá, causando uma grave infiltração de carbono e uma superfície de goivagem rugosa.

Se a corrente de goivagem for demasiado baixa, o arco será instável, resultando numa goivagem pequena e pouco profunda, numa velocidade de goivagem instável, numa baixa eficiência e numa tendência para provocar a adesão de escória. O quadro 6-3 apresenta os parâmetros da goivagem a ar com arco de carbono normalmente utilizados.

Tabela 6-3: Parâmetros comuns para goivagem com arco de carbono

| Forma da secção transversal do elétrodo de carbono | Especificações/ mm | Corrente aplicável/ A | Pressão do ar comprimido/MPa | Extensão do elétrodo de carbono Comprimento/ mm | Ângulo entre o elétrodo de carbono e a peça de trabalho (°) |

| Circular | Φ3. 2 | 150 ~ 180 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| Φ3. 5 | |||||

| Φ4. 0 | 150 ~ 200 | ||||

| Φ5. 0 | 180 ~ 210 | ||||

| Φ6. 0 | 180 ~ 300 | ||||

| Φ7. 0 | 200 ~ 350 | ||||

| Φ8.0 | 250 ~ 400 | ||||

| Φ9. 0 | 350 ~ 500 | ||||

| Φ10. 0 | 400 ~ 550 | ||||

| Plano | 3×8 | 200 ~ 250 | 0.4~0.6 | 30 ~70 | 30 ~ 45 |

| 4 ×6 | |||||

| 4×8 | 200 ~ 300 | ||||

| 4 ×12 | 300 ~ 350 | ||||

| 5 ×10 | 300 ~ 400 | ||||

| 5 ×15 | 400 ~ 500 |

A seleção do diâmetro do varão de carbono está relacionada com a espessura da chapa de aço, como se mostra na Tabela 6-4. Também está relacionado com a largura da ranhura necessária; quanto maior for o diâmetro do varão de carbono, mais larga será a ranhura. Geralmente, o diâmetro do varão de carbono deve ser 2-4 mm mais pequeno do que a largura da ranhura necessária.

Tabela 6-4: Seleção do diâmetro da barra de carbono

| Espessura da chapa de aço | 4 ~6 | 6~8 | 8 ~ 12 | >10 | >18 |

| Diâmetro da haste de carbono | 4 | 5 ~6 | 6~7 | 7 ~ 10 | 10 |

3. velocidade de corte

Deve ser adaptada à corrente de goivagem e à pressão do ar para garantir o processo normal de goivagem. Uma velocidade excessiva ou um movimento agressivo para baixo da vareta de carbono pode fazer com que a cabeça do elétrodo de carbono entre em contacto com metal líquido ou metal não fundido, provocando a extinção do arco devido a curto-circuito.

A velocidade excessiva também pode fazer com que a cabeça do elétrodo de carbono se solte e fique colada ao metal não fundido, resultando em defeitos de inclusão de carbono. Nestes casos, o arco deve ser restabelecido na frente do defeito, e uma camada deve ser suavemente arrancada à mão para remover o defeito antes de continuar a goivagem.

Se a velocidade de goivagem for demasiado lenta, o arco alongar-se-á, conduzindo a arcos instáveis ou mesmo à extinção do arco. Geralmente, recomenda-se uma velocidade de corte de 0,8-1,2 m/min.

4. pressão do ar comprimido

A pressão do ar comprimido afecta diretamente a velocidade de corte e a qualidade da superfície da ranhura. Uma pressão mais elevada pode aumentar a velocidade de corte e a suavidade da superfície da ranhura, enquanto uma pressão excessivamente baixa pode causar a aderência de escória na superfície da ranhura. Normalmente, a pressão do ar comprimido deve ser mantida a 0,4-0,6MPa.

O teor de humidade e óleo no ar comprimido pode ser limitado por filtros instalados nas condutas de ar, sendo aconselhável utilizar gel de silicone novo como meio filtrante.

5.Comprimento da extensão do elétrodo de carbono

Um comprimento de extensão de 30-70mm é o ideal para o elétrodo de carbono. Um comprimento de extensão excessivamente longo aumenta a resistência e leva a uma grave queima da vareta de carbono, enquanto um comprimento demasiado curto resulta frequentemente em curto-circuito devido ao contacto das partes metálicas da pistola de goivagem com a peça de trabalho, causando instabilidade do arco.

Durante o processo de goivagem, é normal que a barra de carbono queime, e o comprimento da extensão deve ser ajustado periodicamente. Quando o comprimento da extensão é inferior a 25 mm, deve ser reajustado para 70-80 mm.

6. ângulo entre a barra de carbono e a peça de trabalho

O ângulo entre a barra de carbono e a peça de trabalho afecta principalmente a profundidade da ranhura e a velocidade de corte. Um aumento do ângulo leva a uma maior profundidade do sulco e a uma velocidade de corte reduzida, enquanto uma diminuição do ângulo resulta em sulcos mais rasos e velocidades de corte mais rápidas. Geralmente, o ângulo recomendado para a goivagem manual com arco de carbono é de 30°-45°.

7. comprimento do arco para goivagem com arco de carbono

Durante o processo de goivagem, é aconselhável manter o comprimento do arco relativamente curto, cerca de 2-3 mm. Um comprimento de arco excessivamente curto pode levar a defeitos de inclusão de carbono, enquanto um comprimento de arco excessivamente longo pode fazer com que o arco seja soprado pelo ar frio, resultando na instabilidade do arco ou mesmo na sua extinção.

Um comprimento de arco excessivamente longo também pode levar a que o ar comprimido não esteja suficientemente concentrado, fazendo com que o metal derretido não seja soprado a tempo, alargando a zona afetada pelo calor da goiva e deteriorando a rugosidade da superfície da ranhura. Além disso, durante o processo de goivagem, a barra de carbono não deve ser balançada; em vez disso, deve ser movida diretamente para a frente num ângulo pré-selecionado para garantir dimensões uniformes da ranhura.

Quando o aço inoxidável é goivado por arco de carbono, pode afetar a superfície do metal goivado através da carburação e da ação térmica, levando à deterioração da resistência à corrosão intergranular das juntas de soldadura de aço inoxidável. A Tabela 6-5 apresenta a análise do teor de carbono na goivagem ao ar por arco de carbono do aço inoxidável 18-8.

A partir da tabela, pode observar-se que a escória metálica produzida pela goivagem a ar com arco de carbono tem um teor de carbono (w(C)) tão elevado como 1,3%. No entanto, a carburação do metal líquido durante o processo de goivagem é rapidamente soprada pelo ar comprimido, resultando num teor de carbono superficial (w(C)) de apenas 0,075%. Portanto, o efeito de carburação da goivagem a ar de arco de carbono no aço inoxidável 18-8 é extremamente mínimo.

De acordo com as medições efectuadas, a profundidade da camada cementada na superfície metálica após a goivagem varia geralmente entre 0,02 e 0,05 mm, com o ponto mais profundo a não exceder 0,11 mm, e a camada cementada é constituída por metal fundido intermitente.

Embora a goivagem a ar com arco de carbono tenha um efeito de aquecimento na superfície goivada, o metal líquido a alta temperatura formado por baixo da coluna de arco é rapidamente expelido e já não continua a aquecer a superfície goivada. Pode dizer-se que a zona de influência térmica da goivagem a ar por arco de carbono é mais pequena do que a da soldadura por arco com elétrodo e, sob as especificações de funcionamento correctas, a zona de influência térmica é apenas de cerca de 1 mm.

Por conseguinte, pode ver-se que os efeitos de carburação e térmicos da goivagem a ar por arco de carbono no aço inoxidável 18-8 são muito fracos.

Tabela 6-5: Análise do teor de carbono do aço inoxidável 18-8 após goivagem com ar de arco de carbono

| Locais de amostragem | Fração mássica de carbono (%) |

| Salpicos de metal da goivagem a ar por arco de carbono | 1. 3 |

| Escória aderente ao bordo da ranhura | 1. 2 |

| Camada superficial da ranhura: 0,2~0,3mm | 0. 075 |

| Metal de base | 0. 05 ~ 0. 075 |

Como é sabido, o fumo e as poeiras gerados durante o processo de goivagem a arco de carbono poluem gravemente o ambiente e afectam a saúde dos trabalhadores. Esta situação é particularmente grave quando a goivagem a arco de carbono é efectuada em contentores fechados, uma vez que os operadores são propensos a sentir aperto no peito e falta de ar.

Devido à natureza móvel das operações de goivagem a arco de carbono, as medidas convencionais de exaustão e ventilação são insuficientes para resolver os problemas de poluição nas áreas de trabalho dos operadores.

A fim de controlar a poluição por fumo e poeira causada pela goivagem a arco de carbono, foi adotado o processo de goivagem a arco de carbono com pulverização de água, com base no princípio de que a névoa de água pode eliminar o fumo e a poeira.

O processo de goivagem a ar de arco de carbono com pulverização de água envolve equipar uma pistola de goivagem a ar de arco de carbono padrão com um dispositivo de pulverização de água. O ar comprimido é utilizado para pulverizar água à volta da haste de carbono da pistola, criando uma névoa de água substancial e uniformemente dispersa. O efeito de proteção da névoa de água ajuda a reduzir a difusão de fumo e poeira.

Além disso, o efeito de arrefecimento da névoa de água diminui os comprimentos aquecidos e fundidos da barra de carbono, reduzindo assim o seu consumo. A pulverização da névoa de água também evita que o metal fundido adira facilmente às arestas da ranhura da peça, facilitando a remoção da escória.

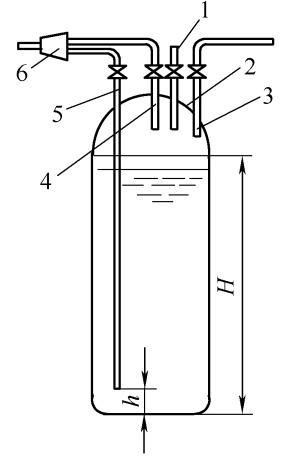

O equipamento para a goivagem a ar com arco de carbono por pulverização de água é constituído por uma fonte de alimentação, um dispositivo de abastecimento de água, ar comprimido e a pistola de goivagem a ar com arco de carbono, como ilustrado na Figura 6-6.

O dispositivo de abastecimento de água, um componente essencial do equipamento de goivagem a ar comprimido por arco de carbono com pulverização de água, está representado na Figura 6-7. Neste diagrama, o ar comprimido é ligado ao reservatório através da conduta 1, enquanto a água é introduzida no reservatório através do tubo de entrada 3 até o nível da água atingir a altura H (inferior ao fundo do tubo de saída de ar 4), altura em que a válvula de entrada é fechada.

Quando a válvula de entrada do tubo de ar comprimido 1 é aberta, é fornecido ar comprimido e, se a válvula do tubo de saída de ar 4 for aberta, o ar comprimido é libertado do tubo de saída. Se a válvula do tubo de saída de água 5 for aberta enquanto a válvula do tubo de saída de ar 4 estiver fechada, a água pressurizada é pulverizada a partir do tubo de saída de água.

Ao abrir simultaneamente as válvulas para o tubo de saída de ar 4 e o tubo de saída de água 5, o ar comprimido e a água pressurizada são misturados na junta de três vias 6 e pulverizados como uma névoa. O ajuste da abertura das válvulas do tubo de saída de ar 4 e do tubo de saída de água 5 pode alterar o caudal de ar e o tamanho da névoa de água. Quando o nível de água no recipiente de abastecimento é inferior a h, não é pulverizada qualquer névoa de água.

Neste caso, pode ser adicionada água ao recipiente através do tubo de entrada 3 para retomar o funcionamento. A chave para a pulverização de água na goivagem de ar de arco de carbono reside na criação de um conjunto de fornecimento de água bem concebido para obter uma névoa de água uniforme e dispersa.

Além disso, a junta de três vias 6 para misturar ar comprimido e água pressurizada deve ser posicionada o mais próximo possível da pistola de ar comprimido (geralmente dentro de 10 m) para minimizar a perda de pressão na tubagem, assegurando que a pistola pulveriza uma névoa de água suficientemente robusta.

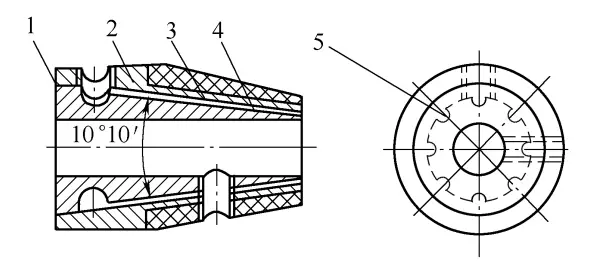

Uma pistola de goivagem de arco de carbono normal pode ser facilmente modificada para ser utilizada como pistola de goivagem de arco de carbono com aspersão de água com pequenos ajustes. Como se mostra na Figura 6-8, o corpo interior 4 e a manga interior 2 da pistola de goivagem de ar circular são soldados na extremidade esquerda com cobre, assegurando uma extremidade selada.

Além disso, o diâmetro interno do orifício de passagem de ar 5 no corpo interno 4 é aumentado de 1 mm para 1,5 mm, permitindo a sua utilização para fins de pulverização de água.

1-Peça de trabalho 2-Pistola de arado 3-Fonte de alimentação 4-Dispositivo de abastecimento de água 5-Compressor de ar

1-Tubo de admissão de ar comprimido 2-Contentor 3-Tubo de entrada de água 4-Tubo de saída de ar comprimido 5-Tubo de saída de água 6-Tubo de junção de três vias misto de água e ar

1-Ponto de soldadura 2-Manga interior 3-Manga exterior isolante 4-Corpo interior 5-Orifício de passagem de ar

O método de operação e os factores que afectam a qualidade do arado no arado de arco de carbono a jato de água são os mesmos que os do arado de arco de carbono. Os parâmetros do processo para a chapa de aço inoxidável 18-8 no arado de arco de carbono a jato de água são apresentados na Tabela 6-6, resultando numa boa qualidade da superfície da ranhura.

Tabela 6-6 Parâmetros do processo de jato de água para ar comprimido com arco de carbono de chapa de aço inoxidável 18-8

| Diâmetro da haste de carbono (mm) | 7 | Volume de pulverização de água (mL/min) | 65 ~ 80 |

| Corrente de ar de arco de carbono (A) | 400 ~ 500 | Profundidade da ranhura (mm) | 4~6 |

| Pressão do ar (MPa) | 0. 45 ~ 0. 60 | Largura da ranhura (mm) | 9 ~ 11 |

O arado de arco de carbono a jato de água para aço inoxidável 18-8 não só supera os riscos de poluição ambiental causados pelo arado de arco de carbono, como também, devido ao efeito de arrefecimento da água, reduz o calor na superfície da ranhura, evitando uma diminuição da resistência à corrosão.

As medições das poeiras geradas quando se utiliza o arado de arco de carbono a jato de água e o arado de arco de carbono são apresentadas na Tabela 6-7. A partir dos resultados das medições na tabela, é evidente que o método de aragem por jato de água com arco de carbono reduz significativamente o teor de poeiras no ambiente de trabalho. As vantagens são ainda mais pronunciadas quando se utiliza o método de arado de arco de carbono por jato de água para arar dentro de um contentor selado.

Tabela 6-7: Medição de poeiras geradas pela goivagem a ar com arco de carbono

| Localização das medições | Medição de poeiras/ (mg/m³) | Nível de redução da goivagem a jato de água com arco de carbono em comparação com a goivagem a arco de carbono com ar | |

| Goivagem a Arco de Carbono | Goivagem a jato de água com arco de carbono | ||

| 1,0 m diretamente em frente e 0,5 m acima da placa de ensaio durante a goivagem. | 56.3 | 13.8 | 75. 5% |

| Área do capacete por trás da placa de teste durante a soldadura. | 11.5 | 1.15 | 90% |

Este método de corte, comparado com o corte por chama de oxicorte, tem as vantagens de uma operação simples, baixo custo e alta eficiência de produção.

O método de corte por arco com elétrodo de fusão por jato de água baseia-se na ignição do arco através do contacto do fio de corte com a peça de trabalho, derretendo o metal e, em seguida, removendo-o rapidamente por impacto de jato de água de alta pressão e alta velocidade, formando a incisão à medida que a tocha de corte se move.

Devido ao efeito do jato de água de alta pressão, a zona afetada pelo calor da incisão é pequena, o que é extremamente benéfico para o corte de chapas de aço inoxidável 18-8, uma vez que pode reduzir ou evitar a ocorrência de corrosão intergranular. Em comparação com a goivagem a ar de arco de carbono, também pode reduzir a poluição do ar na área de trabalho e melhorar o ambiente operacional.

O equipamento de corte de eléctrodos de fusão por jato de água pode ser modificado a partir da máquina de soldadura por arco submerso original MZ-1000 (EA-1000).

Após a modificação, a velocidade de alimentação do fio é de 740-2000mm/min, a velocidade de deslocação é de 73-1600mm/min, e a caraterística de potência da máquina de soldadura é alterada de uma caraterística inclinada para uma caraterística plana. Além disso, uma bomba de água de vórtice 40W-40 (5,4m3/h, 1,73kW, altura de 40m), e a pressão da água é controlada por drenagem.

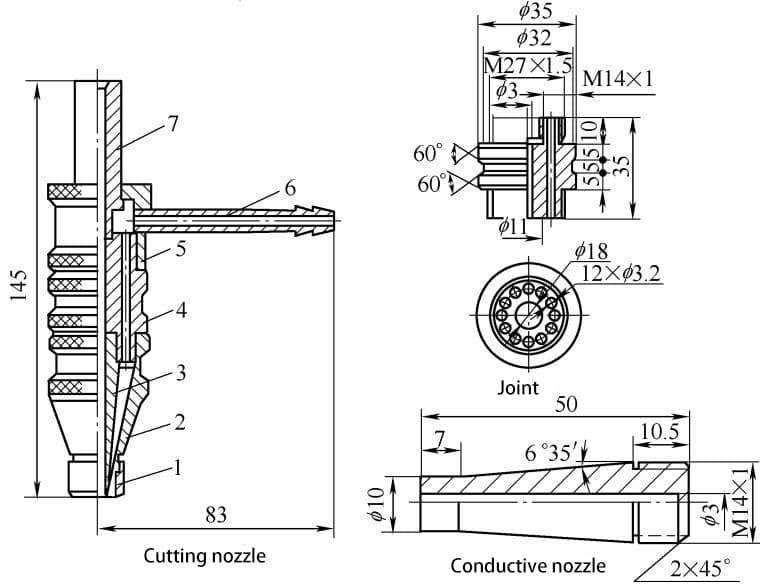

Existem certos requisitos para o bocal de corte; o jato de água deve ser concentrado e colunar, com força de impacto suficiente. O jato de água e o fio de corte devem ser mantidos coaxiais e perpendiculares à superfície da peça de trabalho. As dimensões estruturais do bocal de corte são apresentadas na Figura 6-9.

A vedação do bocal condutor 3 durante o corte é crítica, e as falhas ocorrem frequentemente devido a uma vedação inadequada.

1-Bocal 2-Câmara da cabeça 3-Bocal condutor 4-Junta 5-Porca 6-Tubo de água 7-Cabeça do fio de guia

Ao cortar chapas de aço inoxidável, deve ser utilizada uma fonte de energia de corrente contínua com ligação de polaridade inversa. A tensão sem carga deve ser de 60-70V, e a tensão do arco deve ser de 40-60V. A distância entre o bocal e a peça de trabalho deve ser de 10-15mm. O fio de ferro comum com um diâmetro de 2,6 mm deve ser selecionado como fio de corte. Outros parâmetros do processo podem ser encontrados na Tabela 6-8.

A espessura do aço inoxidável a ser cortado não deve exceder 30 mm. O corte de chapas de aço de camada única pode ser efectuado, ou duas ou três camadas de chapas de aço podem ser empilhadas e cortadas em conjunto.

Tabela 6-8 Parâmetros para o corte por arco com elétrodo fundido de jato de água

| Espessura da placa (mm) | Corrente de corte (A) | Velocidade de corte (mm/min) | Velocidade de alimentação do fio (m/min) | Pressão da água (MPa) |

| 30 | 750 | 340 | 8~12 | 1.5 |

| 17 | 600 | 420 | 8~12 | 1.5 |

| 10 | 800 | 450 | 8~12 | 1.5 |

| 6 | 650-700 | 165 | 1.8 | 0.6 |

| 6 (duas camadas) | 500-700 | 73 | 1.89 | 0.45 |

| 5 (duas camadas) | 800 | 139 | 1.78 | 0.5 |

| 4 (três camadas) | 900 | 381 | 1.83 | 0.5 |

Ao utilizar este método de corte, para evitar a acumulação de escória concentrada num dos lados do fundo, é importante ajustar a coaxialidade do fio de corte e do jato de água tanto quanto possível antes do corte, e assegurar a perpendicularidade do fio de corte em relação à peça de trabalho.

Ao cortar peças de trabalho circulares, deve prestar-se atenção à manutenção de um bom isolamento entre o carro do bocal e o mecanismo de alimentação do fio e a peça de trabalho, para garantir que a corrente passa apenas pelo caminho mais curto, evitando assim a condução multiponto do fio de corte, o que poderia afetar a estabilidade e a qualidade do corte.

Ao cortar chapas de aço inoxidável, a seleção dos parâmetros de corte adequados e a utilização dos métodos de operação correctos podem resultar em incisões estreitas e suaves, sem uma zona afetada pelo calor evidente. O arrefecimento rápido por jato de água a alta pressão resulta numa queima mínima e limpa do metal na borda da incisão e reduz a acumulação de escória no fundo da incisão.

O método de corte a arco com elétrodo fundido por jato de água tem sido amplamente adotado como meio de corte de chapas de aço inoxidável 18-8.

O corte por arco de plasma é um método de corte de materiais metálicos que utiliza a energia térmica de um arco de plasma. O arco de plasma é um arco elétrico comprimido formado no interior da tocha de corte através de três efeitos de compressão - compressão mecânica, contração térmica e contração magnética.

Isto comprime a secção transversal da coluna de arco no interior do bocal, resultando em características como energia concentrada, temperatura elevada e velocidade de chama controlável.

A velocidade do fluxo de ar na coluna de arco de plasma é extremamente alta e a temperatura do núcleo atinge 15000-30000 ℃, excedendo em muito os pontos de fusão de todos os metais e não metais. Utilizando esta fonte de calor, pode ser usado para cortar metais resistentes a altas temperaturas, boa condutividade térmica e metais facilmente oxidados, bem como não metais.

Na produção, é amplamente utilizado para cortar aço inoxidável, cobre, alumínio e suas ligas. O processo de corte por arco de plasma não se baseia em reacções de oxidação para cortar metais; em vez disso, baseia-se no calor do próprio arco elétrico para fundir o metal a ser cortado, enquanto remove a escória através de um fluxo de ar de alta velocidade.

A sua aplicabilidade é mais ampla do que o corte por chama oxicombustível, uma vez que pode ser utilizado para vários materiais, cortando peças de trabalho de diferentes diâmetros e várias peças curvas com a ajuda de dispositivos de contorno e de controlo numérico. Apresenta também rápida velocidade de corte e mínima deformação no corte.

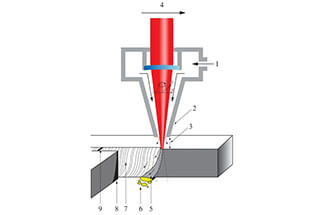

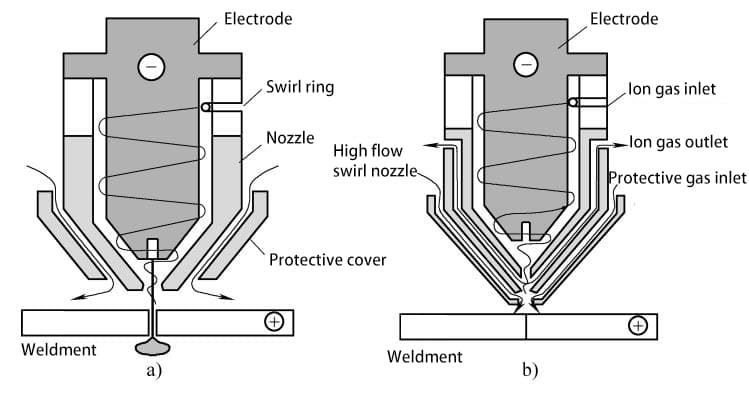

Dependendo da forma do arco elétrico comprimido, os arcos de plasma podem ser classificados em arcos transferidos e não transferidos. Normalmente, uma máquina de corte por arco de plasma transferido é utilizada para cortar materiais metálicos. O princípio de corte e uma tocha de corte típica estão ilustrados na Figura 6-10.

A máquina de corte por arco de plasma divide-se em tipos manuais e mecânicos. O seu equipamento é composto por uma fonte de alimentação, tocha de corte, sistema de controlo, sistema de gás e sistema de arrefecimento a água.

A máquina de corte mecânico está equipada com um carro de corte de velocidade regulável. Atualmente, as máquinas de corte manual, como o modelo LG-400, podem ser utilizadas para o corte manual de linhas rectas e várias formas geométricas, com uma espessura máxima de corte de aço inoxidável de 40 mm.

A máquina de corte por arco plasma mecânico, como o modelo LG3-400, pode cortar automaticamente linhas rectas e círculos. Também pode cortar qualquer forma de peça de trabalho através de corte de perfil e dispositivos de controlo numérico, com uma espessura máxima de corte de aço inoxidável de 40-60mm.

O diâmetro de corte do círculo varia entre 200 mm e 1000 mm. Os parâmetros técnicos de várias máquinas de corte por arco de plasma produzidas no país estão listados na Tabela 6-9.

a) Princípio de corte b) Tocha de corte típica 1-Gás 2-Electrodo 3-Bocal 4-Água de arrefecimento 5-Arco 6-Peça de trabalho 7-Corpo inferior da tocha 8-Porca de isolamento 9-Corpo superior da tocha 10-Porca de ajuste

Quadro 6-9: Parâmetros técnicos de várias máquinas de corte por arco plasma

| Modelos de produtos | Tensão/V | Tensão em vazio/V | Tensão de funcionamento/V | Corrente nominal de corte/A | Gama de ajuste atual/A |

| LG-100 | 380 | 150 | 100 ~ 150 | 100 | 10 ~ 100 |

| LG400 | 220 | 180 ~ 270 | 70 ~ 120 | 400 | 120 ~ 400 |

| LG3400 | 220 ou 380 | 180 ~ 270 | 80 ~ 180 | 400 | 125 ~ 400 |

| LG500 | 380 | 400 | 100 ~ 250 | 500 | 100 ~ 500 |

| Modelos de produtos | Taxa de continuidade da carga (%) | Diâmetro do elétrodo (mm) | Velocidade de corte (m/h) | Espessura de corte (mm) |

| LG-100 | 60 | 2.5 | 6-170 | 2.5-25 |

| LG400 | 60 | 5.5 | Manual | 40 |

| LG3400 | 60 | 5.5 | 3-150 | 40-60 |

| LG500 | 60 | 6.0 | 15 | 100-150 |

A tocha de corte por arco de plasma é semelhante à tocha de soldadura por arco de plasma. É geralmente constituída por um elétrodo, um suporte de elétrodo, um bocal, uma camisa de água de arrefecimento, um isolador intermédio e tubos de gás e de água. O gás de trabalho pode ser introduzido axialmente ou tangencialmente, ou uma combinação de ambos. O método mais comummente utilizado é o sopro tangencial, que proporciona o melhor efeito de compressão para o arco de plasma.

O elétrodo da tocha de corte deve ser coaxial com o bocal, e o bocal deve passar simultaneamente pelo gás de trabalho e pelo gás de corte, pelo que os requisitos de qualidade do bocal são elevados. Isto está relacionado com a capacidade de corte, a qualidade do corte e a vida útil do bocal.

No passado, as varetas de tungsténio tioriado (grau WT-15 ou WT-20) eram normalmente utilizadas como materiais de eléctrodos, mas devido ao impacto dos elementos radioactivos na saúde, a sua utilização foi descontinuada. Recomenda-se a utilização de varetas de tungsténio ceriato (WCe-20 a WCe-40) e varetas de tungsténio rénio (W-1Re ou W-3Re). A escolha do diâmetro do elétrodo está relacionada com a corrente máxima admissível, como se mostra na Tabela 6-10.

Tabela 6-10: Corrente admissível para eléctrodos de diâmetros diferentes

| Diâmetro do elétrodo (mm) | 4 | 5 | 6 |

| Corrente máxima admissível (A) | 250 | 360 | 550 |

Seleção de gás

Atualmente, os gases mais utilizados no corte por arco plasma incluem o azoto, o hidrogénio, o árgon e as suas misturas, como se mostra na Tabela 6-11. Entre estes, o azoto é o mais rentável, apresenta riscos mínimos durante a utilização e tem a aplicação mais vasta. É importante escolher gás nitrogénio que cumpra a norma nacional (GB/T3864-2008) para evitar danos no bocal e no elétrodo.

O gás de corte actua como isolante térmico e isolante entre a coluna do arco e a parede do bocal, comprimindo o arco para garantir uma combustão estável. Simultaneamente, serve como meio ionizante e condutor do calor do arco, derretendo rapidamente a peça de trabalho após o aquecimento.

Além disso, o gás introduzido também serve para arrefecer o elétrodo. Sob condições de processo semelhantes e parâmetros de processo comparáveis, a influência do fluxo de gás nitrogénio na qualidade do corte pode ser vista na Tabela 6-12.

Tabela 6-11: Gases normalmente utilizados no corte por arco plasma

| Espessura da peça de trabalho (mm) | Tipos de gases | Tensão de circuito aberto (V) | Tensão de corte (V) |

| ≤120 | N2 | 250 a 350 | 150 a 200 |

| ≤150 | N2 + Ar (φN2 60% ~ 80%) | 200 a 300 | 120 a 200 |

| ≤200 | N2 + H2 (φN2 50% ~ 80%) | 300 a 500 | 180 a 300 |

| ≤200 | Ar + H2 (φH2 0 ~ 35%) | 250 a 500 | 150 a 300 |

Tabela 6-12: Efeito do caudal de azoto na qualidade do corte

| Corrente de corte (A) | Tensão de corte (V) | Caudal de gás (L/h) | Largura do corte (mm) | Qualidade da superfície do cordão |

| 240 | 84 | 2050 | 12.5 | Excesso de escórias |

| 225 | 88 | 2200 | 8.5 | Alguma porcaria |

| 225 | 88 | 2600 | 8 | Escória leve |

| 230 | 88 | 2700 | 6.5 | Sem escória |

| 235 | 82 | 3300 | 10 | Alguma porcaria |

| 230 | 84 | 3500 | Não totalmente cortado |

Parâmetros do processo

Ao utilizar o corte por arco plasma para aço inoxidável, é crucial selecionar os parâmetros de processo adequados para garantir uma superfície de metal lisa, o mínimo de impurezas e uma largura de corte estreita.

Os parâmetros de processo relevantes para o corte de chapas de aço inoxidável podem ser encontrados na Tabela 6-13. A seleção incorrecta dos parâmetros não só põe em risco a qualidade do corte, como também conduz à formação de arcos duplos durante o processo de corte e, em casos graves, pode resultar na interrupção do corte e em danos significativos no bocal e no elétrodo.

Tabela 6-13: Parâmetros do processo de corte por arco plasma de aço inoxidável

| Espessura da chapa de aço (mm) | Diâmetro do bocal (mm) | Tensão de corte (V) | Corrente de corte (A) | Caudal de azoto (L/h) | Velocidade de corte (m/h) | Largura de corte (mm) |

| 8 | 3 | 120 | 185 | 2100 a 2300 | 40 ~ 50 | 4.2 |

| 12 | 120 a 130 | 200 a 210 | 2300 a 2400 | 40 | 4.2 ~ 5.0 | |

| 16 | 120 a 130 | 210 a 220 | 2400 a 2600 | 40 | 4.5 ~ 5.5 | |

| 20 | 120 a 130 | 230 a 240 | 2500 a 2700 | 32 ~ 40 | 4.5 ~ 5.5 | |

| 25 | 125 a 135 | 260 a 280 | 2500 a 2700 | 45 ~ 55 | 5 ~ 6 | |

| 30 | 135 a 140 | 280 a 300 | 2500 a 2700 | 35 ~ 40 | 5.5 ~ 6.5 | |

| 40 | 3.5 | 140 a 145 | 320 a 340 | 2500 a 2700 | 35 | 6.5 ~ 8.0 |

| 45 | 3.5 | 145 | 320 a 340 | 2400 a 2600 | 20 ~ 25 | 6.5 ~ 8.0 |

| 100 | 4.5 | 145 | 380 | 2500 | - | - |

A velocidade de corte é um fator crucial que afecta a qualidade do corte. Mantendo a potência constante, o aumento da velocidade de corte pode resultar numa zona afetada pelo calor mais pequena, num corte mais estreito e numa área de impacto térmico reduzida. No entanto, uma velocidade de corte excessivamente elevada pode não penetrar na peça de trabalho.

Se a velocidade de corte for demasiado lenta, não só reduz a eficiência da produção, como também conduz a uma superfície rugosa e à suspensão de escórias. O impacto da velocidade de corte na qualidade do corte é ilustrado na Tabela 6-14.

Tabela 6-14: O impacto da velocidade de corte na qualidade do corte

| Corrente de corte (A) | Tensão de corte (V) | Velocidade de corte (m/h) | Largura do corte (mm) | Qualidade da superfície do cordão |

| 160 | 110 | 60 | 5 | Ligeira escória |

| 150 | 115 | 80 | 4.0 ~ 5.0 | Sem escórias |

| 160 | 110 | 104 | 3.4 ~ 4.0 | Liso e sem escórias |

| 160 | 110 | 110 | Escória | |

| 160 | 110 | 115 | Incapaz de atravessar |

Técnicas de funcionamento

Antes de cortar, o ponto de partida deve ser cuidadosamente limpo para manter uma boa condutividade eléctrica. Para peças de trabalho espessas, é melhor pré-aquecer o ponto de partida com um pequeno arco antes de cortar.

O corte deve começar a partir do bordo da peça de trabalho e o maçarico de corte deve ser deslocado depois de o bordo ser perfurado. Se não for possível cortar a partir do bordo da chapa, deve ser feito um pequeno orifício com um diâmetro de cerca de 1-5 mm no ponto de partida da chapa de aço, para evitar salpicos de escória devido à forte força de sopro do arco de plasma, o que dificultaria a operação.

A distância entre a ponta do elétrodo e a face final do bocal deve ser controlada dentro de 10-15 mm. Uma distância adequada permite que o arco seja bem comprimido dentro do bocal, concentrando a energia e aumentando assim a temperatura do arco de plasma e melhorando a capacidade de corte.

A distância entre o bocal e a peça de trabalho não deve exceder 10 mm. Uma distância demasiado grande afectará a utilização eficaz da potência do arco, reduzindo a capacidade de corte, enquanto uma distância demasiado pequena dificultará o controlo por parte do operador.

Durante todo o processo de corte, o maçarico de corte deve ser mantido perpendicular à superfície da peça de trabalho para evitar cortes enviesados e não suaves, bem como a formação de escórias na superfície inferior do corte.

Para melhorar a qualidade do corte e aumentar a eficiência da produção, a tocha de corte pode ser tipicamente inclinada num ângulo (0-45 graus) no plano onde o corte está localizado, na direção oposta ao corte. Ao cortar chapas finas, deve ser utilizado um ângulo de inclinação para trás maior, enquanto que ao cortar chapas grossas, é mais adequado um ângulo de inclinação para trás menor.

O princípio do corte por arco plasma a ar comprimido com água é ilustrado na Figura 6-11. Para além da pulverização do gás de trabalho da tocha de corte, é acompanhado por um jato de água de alta velocidade para expulsar rapidamente o metal fundido.

a) Princípio de corte da entrada de água radial

b) Princípio de corte da entrada de água axial

O fluxo de água a alta pressão e a alta velocidade na tocha de corte serve para arrefecer o bocal, por um lado, e para recomprimir o arco, por outro, formando uma coluna de arco de plasma altamente comprimido com elevada densidade de energia, que se precipita diretamente para a peça a cortar.

A água pulverizada em ambos os lados do corte evita a fusão excessiva, reduz a zona afetada pelo calor devido ao corte vertical e parte da água injectada no corte é decomposta pela alta temperatura do arco de plasma em hidrogénio e oxigénio, que, juntamente com o gás de trabalho, formam o gás de corte, dando ao arco de plasma maior energia.

A água não evaporada e não decomposta tem um forte efeito de arrefecimento no arco, concentrando a energia do arco de plasma e aumentando assim a velocidade de corte.

Existem duas formas de o fluxo de água a alta velocidade entrar no bocal: uma é a entrada radial do fluxo de água a alta pressão no orifício do bocal e depois a pulverização a partir do centro do bocal de corte, enquanto a outra é a entrada axial, entrando a partir da passagem anular periférica de água do bocal e depois a pulverização a partir da tocha de corte.

O maçarico de corte de entrada axial do tipo água é apresentado na Figura 6-12. O elétrodo utiliza um elétrodo de tungsténio de cério com 6 mm de diâmetro, retificado no mesmo ângulo que o bocal interior (30°) e soldado ao bocal do elétrodo utilizando material de brasagem à base de prata e, em seguida, soldado à manga de arrefecimento.

1- Bocal externo 2- Bocal interno 3- Porca de pinça inferior 4- Bocal do elétrodo 5- Escudo de água 6- Anel de vedação 7- Anel de vedação 8- Anel de vedação 9- Camisa de arrefecimento 10- Camisa de água do corpo inferior da pistola 11- Tubo de água de arrefecimento interno 12- Tubo de entrada 13- Bainha de isolamento 14- Porca de pinça superior 15- Corpo superior da pistola

16- Parafuso de centragem 17- Manga central 18- Porca fixa 19- Porca de ajuste 20- Bocal de saída de água 21- Tubo de entrada 22- Tubo de entrada de ar 23- Tubo de saída 24- Orifício de entrada de ar omnidirecional 25- Elétrodo 26- Anel de vedação 27- Tubo de água de recompressão

Estas soldaduras não devem ter qualquer fuga. A água de arrefecimento entra pelo tubo de água fria e sai pelo espaço entre o tubo de água de arrefecimento interior e a manga de arrefecimento. Com este método de arrefecimento, desde que haja água de arrefecimento suficiente, a superfície do elétrodo permanece brilhante após várias horas de funcionamento, com muito poucos indícios de queimadura.

A tocha de corte por plasma de ar comprimido com água adiciona um bocal externo, alongando efetivamente o canal de compressão do arco de plasma e aumentando o efeito de compressão no arco. Durante o processo de corte, o bocal externo está próximo do metal que está a ser cortado, o que pode provocar salpicos de metal e levar a um arco duplo.

Para o evitar, uma camada isolante de Al2O3com cerca de 0,2 mm de espessura, é pulverizado na superfície exterior do bocal de cobre puro ou, idealmente, é utilizado um material cerâmico para o bocal externo.

Pode ser utilizada uma fonte de energia de corte por arco de plasma rectificado, com uma tensão sem carga de 400V ou superior, até 600V, dependendo das condições de corte. Ao cortar aço inoxidável utilizando uma fonte de energia com uma tensão de funcionamento de 100-250V e uma corrente de funcionamento de 100-150A, a escória pode ser completamente eliminada, o bordo superior do corte é afiado, formando um corte estreito com requisitos de cumprimento de verticalidade.

Para cortar chapa de aço inoxidável 18-8 com 8 mm de espessura, a largura de corte é de 4 mm, sem descoloração na superfície de corte e com um brilho metálico original e brilhante.

Quando se utiliza o corte por arco plasma com ar comprimido com água, o caudal de azoto deve ser ligeiramente inferior ao utilizado no corte por arco plasma normal.

Em determinadas condições de potência, o aumento do caudal de água comprimida faz com que o corte se torne visivelmente mais brilhante e retilíneo, mas existe também um caudal de água ideal.

Quando o caudal de água é demasiado elevado, a compressão excessiva do arco leva a uma dissipação excessiva de calor, fazendo com que o arco se torne instável e mais curto, aumentando a escória e impedindo mesmo o corte. Geralmente, a utilização de água comprimida é de 0,5-1,5 L/min, que pode ser fornecida por água da torneira.

A corrente e a tensão de corte têm um impacto significativo na qualidade do corte: à medida que a potência de corte do arco de plasma aumenta, a velocidade e a espessura do corte também aumentam. Está provado que, sob a premissa de poder cortar, a utilização de uma potência de entrada elevada para um corte a alta velocidade resulta num corte de maior qualidade em comparação com a utilização de uma potência de entrada baixa para um corte lento.

Ao aumentar a espessura de corte, se apenas a corrente de corte for aumentada, a coluna do arco torna-se mais espessa e é suscetível de danificar o bocal. Se, ao mesmo tempo que se aumenta a corrente de corte, se aumenta também o fluxo de gás e de água comprimida, a tensão do arco é também significativamente alterada, levando a um aumento óbvio da capacidade de corte e mantendo uma boa qualidade de corte.

No início do corte, a distância entre o bocal e a superfície da peça de trabalho geralmente não deve ser inferior a 6 mm, mas é difícil iniciar o arco quando excede 10 mm. Durante o processo de corte, a distância entre o bocal e a superfície da peça de trabalho pode variar, com uma distância máxima de até 20 mm. Neste ponto, o arco permanece estável e a qualidade do corte permanece consistente.

Os parâmetros típicos para cortar vários metais utilizando o corte por arco de plasma de ar comprimido com água são apresentados na Tabela 6-15.

Tabela 6-15 Parâmetros de corte típicos para o corte por arco com plasma de ar com recompressão de água de vários metais

| Materiais | Espessura da placa (mm) | Tensão de circuito aberto (V) | Tensão de funcionamento (V) | Corrente de corte (A) | Caudal de gás (L/h) | Caudal de água comprimida (L/min) | Velocidade de corte (m/h) | Diâmetro do bocal (mm) | Largura do cordão (mm) | |

| Interno | Externo | |||||||||

| Liga de alumínio | 17 | 480 | 180 | 260 | 1800 | 0.75 | 54 | 4 | 6 | 3. 5 |

| Liga de alumínio | 26 | 470 | 180 | 260 | 1800 | 1 | 45 | 4 | 6 | 4. 0 |

| Liga de alumínio | 38 | 490 | 190 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

| Liga de alumínio | 80 | 490 | 200 | 390 | 1350 | 1 | 15 | 4.3 | 6 | 10. 0 |

| Aço inoxidável | 14 | 480 | 170 | 200 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Aço inoxidável | 18 | 480 | 180 | 300 | 1650 | 1.25 | 54 | 4 | 6 | 4 |

| Cobre puro | 15 | 490 | 200 | 300 | 1350 | 1 | 54 | 4 | 6 | 4. 0 |

| Aço para ferramentas | 40 | 490 | 200 | 290 | 2100 | 0.75 | 30 | 4 | 6 | 5. 0 |

Análise da qualidade do corte

Ao inspecionar a superfície de corte da chapa de aço inoxidável 18-8, a largura medida da zona afetada pelo calor é de apenas 0,02 mm. Este estreitamento da zona afetada pelo calor é atribuído ao efeito de arrefecimento da água e ao aumento da velocidade de corte. O corte pode ser diretamente soldado, e a junta de soldadura pode ser submetida a uma inspeção de resistência à corrosão, não mostrando qualquer tendência para a corrosão intergranular.

O arrefecimento a água da peça de trabalho resulta num corte suave, numa deformação térmica mínima pós-corte da peça de trabalho e numa largura de corte mais estreita em comparação com o corte por arco plasma convencional.

Análise da proteção do ambiente

O corte por arco plasma convencional gera uma grande quantidade de vapor metálico, poeiras e gases nocivos que, quando inalados, podem afetar a saúde do operador. Mesmo com a utilização de dispositivos de extração de poeiras, não é possível erradicar completamente a poluição ambiental e o ruído significativo durante o processo de corte. A utilização de uma bancada de trabalho com purificação de água, como se mostra na Figura 6-13, pode resolver este problema.

Durante o corte, a peça de trabalho é colocada no tanque de água da bancada de purificação de água, com água adicionada ao tanque. A superfície da água está a cerca de 20 mm de distância da peça de trabalho, até entrar em contacto com a peça de trabalho. No corte por arco de plasma de ar comprimido assistido por água, a água pulverizada pelo bocal forma uma cortina de água cónica que envolve o arco de plasma.

O gás de alta velocidade emitido pela tocha de corte, juntamente com as partículas de óxido geradas durante o processo de corte, entra na atmosfera juntamente com a água, que se deposita no fundo do tanque e não se dispersa no ar circundante.

Por exemplo, ao cortar uma placa de aço inoxidável 18-8 com 38 mm de espessura, utilizando o corte por arco plasma convencional, o corte de um comprimento de 25 mm resulta em 10 g de pó fino; enquanto que com o corte por arco plasma de ar comprimido assistido por água equipado com uma bancada de trabalho de purificação de água, o pó de partículas finas produzido para o mesmo comprimento é de apenas 0,11 g.

A mistura de água e gás também ajuda a reduzir o dióxido de azoto nocivo. Quando se utilizam máquinas de corte por arco de plasma com ar comprimido assistido por água e bancadas de trabalho com purificação de água, o posicionamento ideal da água pode reduzir a emissão de dióxido de azoto para o ar circundante em 80%, reduzindo também o ruído durante o corte por arco de plasma.

Se a peça de trabalho for cortada cerca de 200 mm debaixo de água, as características da água podem reduzir o ruído de corte em cerca de 15 dB e podem absorver a luz intensa do arco, as partículas metálicas, o pó, o fumo e os raios ultravioleta gerados durante o processo de corte, melhorando significativamente a limpeza do ambiente de trabalho e beneficiando a saúde dos operadores.

Naturalmente, neste cenário, como a linha de corte não pode ser vista, apenas pode ser utilizado o corte mecânico, que é também a direção em que o corte por arco plasma está a evoluir.

O corte por arco de plasma de ar existe em duas formas: ar simples e composto. Os princípios de corte e a tocha de corte são ilustrados na Figura 6-14.

a) Princípio de corte com ar simples b) Princípio de corte composto c) Tocha de corte com ar simples típica

1 - Água de arrefecimento do elétrodo

2 - Elétrodo

3 - Ar comprimido

4 - Bocal comprimido incorporado

5 - Água de arrefecimento do bocal comprimido

6 - Arco

7 - Peça de trabalho

8 - Gás de trabalho

9 - Bocal externo

Este método utiliza o ar comprimido de um compressor de ar como gás de trabalho para o corte por arco plasma. Esta forma de corte por arco de plasma a ar é económica e a fonte de gás está facilmente disponível. O ar comprimido é aquecido e ionizado no arco, e o oxigénio gerado sofre uma reação química exotérmica com o metal de corte, acelerando a velocidade de corte.

A elevada entalpia do plasma de ar totalmente ionizado resulta numa grande energia de arco. Em comparação com o corte por arco de plasma geral, a sua velocidade de corte é mais rápida, tornando-o particularmente adequado para cortar aço inoxidável, aço carbono, alumínio e outros materiais com uma espessura de 30 mm ou menos.

Os parâmetros técnicos de várias máquinas de corte por arco plasma a ar produzidas no país são apresentados a seguir.

Quadro 6-16 Parâmetros técnicos de várias máquinas de corte por arco com plasma de ar produzidas no país

| Modelos de produtos | Tensão / V | Tensão em vazio / V | Tensão de funcionamento / V | Corrente nominal de corte / A | Gama de controlo de corrente / A | Ciclo de funcionamento (%) | Diâmetro do elétrodo / mm | Espessura de corte / mm |

| LGK8-25 | 380 | 250 | 120 | 25 | - | 40 | - | 1~8 |

| LGK8-40 | 380 | 240 | 110 | 40 | 20 ~ 40 | 40 | 3.5 | 10 |

| LGK8-60 | 380 | 230 | 120 | 60 | 40 ~ 60 | 60 | 5 | 25 |

| LGK8-100 | 380 | 220 | 110 | 100 | 50 ~ 100 | 60 | 10 | 30 |

| LGK8-150 | 380 | Mecânica 420 | 150 | 150 | Estilo torneira | 60 | 30 | |

| Manual 240 |

O elétrodo neste método de corte está sujeito a oxidação e corrosão severas, levando a um desgaste significativo do elétrodo, pelo que não podem ser utilizados eléctrodos convencionais de tungsténio puro ou eléctrodos de tungsténio thoriated. Geralmente, são utilizados eléctrodos de zircónio puro ou de háfnio puro embebidos numa base de cobre. Mesmo quando se utilizam eléctrodos de zircónio puro ou de háfnio puro, a sua vida útil é normalmente de apenas 5 a 10 horas antes de ser necessário substituí-los.

A Tabela 6-17 enumera os parâmetros do processo de corte por arco plasma a ar de chapas de aço inoxidável.

Tabela 6-17 Parâmetros do processo de corte por arco com plasma de ar de chapas de aço inoxidável

| Espessura da peça de trabalho / mm | Abertura do bico / mm | Tensão em vazio / V | Tensão de funcionamento / V | Corrente de corte / A | Caudal de ar comprimido / (L/min) | Velocidade de corte / (cm/min) |

| 8 | 1 | 210 | 120 | 30 | 8 | 20 |

| 6 | 1 | 210 | 120 | 30 | 8 | 38 |

| 5 | 1 | 210 | 120 | 30 | 8 | 43 |

Para além de cortar chapas de aço inoxidável, o arco de plasma de ar também pode ser utilizado para a limpeza de raízes de soldaduras de aço inoxidável. A limpeza de raízes por arco de plasma utiliza plasma de alta energia para derreter o metal e, em seguida, o metal derretido é soprado por gás ionizado, com o objetivo de criar uma superfície de raiz relativamente lisa sem carburação, eliminando a necessidade de retificação e permitindo a soldadura direta.

Uma determinada empresa realizou experiências com chapas de aço inoxidável martensítico 04Cr13Ni5Mo, com dimensões de amostra de 200mm×80mm×40mm. Utilizaram tanto o arco de plasma de ar como métodos mecânicos para criar chanfros em V, e depois soldaram utilizando os mesmos materiais e parâmetros de soldadura, seguindo-se a realização de testes de fissuração em juntas de topo.

Os resultados dos testes indicaram que uma pequena quantidade de fissuras na secção transversal apareceu nos biséis processados por ambos os métodos à temperatura ambiente; no entanto, não apareceram fissuras quando as amostras foram pré-aquecidas a 50°C e depois soldadas. Isto implica que a utilização do arco de plasma de ar para preparar biséis não tem efeitos adversos nas juntas soldadas. O arco de plasma utilizado para o corte é caracterizado por uma energia altamente concentrada, arcos curtos e um arco duro.

Quando utilizado para limpeza de raízes, o arco deixa sulcos profundos e estreitos ao longo do seu trajeto, dificultando a obtenção de uma superfície lisa devido à dureza do arco. Se o arco de plasma for demasiado macio, pode afetar negativamente o efeito de compressão do bocal.

Devido à fraca fluidez e condutividade térmica do metal fundido do aço inoxidável, a parte inferior do corte tende a sobreaquecer e o restante metal fundido não soprado no corte funde-se com a parte inferior do corte, formando cordões de soldadura difíceis de remover após a solidificação.

Para resolver estes problemas, o pessoal técnico da empresa desenvolveu um bocal adequado após numerosos ensaios e discussões, permitindo uma suavidade e dureza moderadas do arco de plasma, mantendo um comprimento de arco suficiente e facilitando a limpeza da raiz. Como resultado, o arco de plasma atinge uma elevada eficiência de limpeza da raiz e uma elevada estabilidade do arco, produzindo também uma superfície de corte relativamente lisa, sem cordões de soldadura e com fácil remoção de escória.

O princípio do processo de corte por arco plasma de ar composto envolve a utilização de um bocal de camada dupla, com o bocal interior a fornecer o gás de trabalho habitual e o bocal exterior a fornecer ar comprimido.

As vantagens deste método de corte são duas: por um lado, utiliza o ar comprimido para reacções exotérmicas na zona de corte para aumentar a velocidade de corte; por outro lado, evita o contacto direto entre o ar e o elétrodo, reduzindo o desgaste do elétrodo e permitindo a utilização de eléctrodos de tungsténio puro ou de tungsténio ceriato (tungsténio-rénio).

O corte por arco plasma utiliza gases de trabalho como o azoto, o hidrogénio, o árgon, o oxigénio e o ar. Uma comparação das suas características de corte é apresentada no Quadro 6-18.

Tabela 6-18: Comparação das características de corte de diferentes gases utilizados no corte por arco plasma

| Método de corte | Arco de Plasma de Árgon-Hidrogénio | Arco de Plasma de Nitrogénio | Arco de plasma de ar | Arco de Plasma de Oxigénio | Arco de plasma com ar comprimido e água |

| Características de corte | Excelente desempenho de corte; brilho liso e metálico na superfície de corte; menos fumo e poeira em comparação com o corte por arco de plasma de azoto; corte mais estreito. Desvantagens: tendência para a aderência de escórias; a velocidade de corte é 20% a 30% mais lenta do que o corte por arco de plasma de azoto; não é muito adequado para cortar chapas metálicas com menos de 10 mm de espessura. | Bom desempenho de corte; boa superfície de corte; menos propenso a aderência de escória; fácil de definir os parâmetros do processo de corte; gás mais barato em comparação com o corte por arco de plasma de árgon e hidrogénio; baixos custos operacionais. Desvantagens: gera mais fumo e NOx; a superfície de corte tem uma camada de nitretos, que pode levar à porosidade durante a soldadura. O desgaste do elétrodo é mais rápido em comparação com o corte por arco com plasma de árgon e hidrogénio. | Desempenho de corte razoável; boa superfície de corte; velocidade de corte relativamente rápida; obtenção fácil de superfícies de corte sem escórias; gás de trabalho facilmente acessível; baixos custos de funcionamento. Desvantagens: a superfície de corte contém nitretos; tem limitações quanto à espessura do material a cortar; os eléctrodos e os bicos são propensos ao desgaste. | Desempenho de corte razoável; boa superfície de corte; velocidade de corte rápida; obtém facilmente superfícies de corte sem escórias. Desvantagens: tem limitações quanto à espessura do material a cortar; os eléctrodos e os bicos desgastam-se rapidamente. | O desempenho de corte é excelente; a velocidade de corte é cerca de 30% mais rápida do que o típico corte por arco de plasma de azoto. A superfície de corte é lisa e brilhante, capaz de obter uma superfície de corte vertical (apenas num dos lados do corte), com uma aresta superior afiada e sem escória na aresta inferior. A deformação térmica é mínima e pode suprimir efeitos nocivos como a luz, gases tóxicos e fumo. Tem uma forte capacidade de corte, particularmente vantajosa para cortar chapas grossas. Desvantagens: a presença de uma camada de nitreto na superfície de corte dificulta a visualização do estado de corte. Além disso, requer uma plataforma de corte com uma calha de água e exige uma maior potência de arco. |

Para resolver o problema da poluição do ar e do ruído durante o processo de corte por arco de plasma, um método eficaz é utilizar o corte por arco de plasma subaquático. Este método envolve a colocação do material a ser cortado numa piscina de corte cheia de água e a utilização de uma pistola de corte por arco de plasma especial para corte subaquático. Durante o corte, a pistola de corte por arco de plasma fica submersa cerca de 100 mm abaixo da superfície da água, isolando o fumo nocivo e reduzindo o ruído.

O corte subaquático também pode eliminar a deformação do corte de chapas finas, melhorar a qualidade do corte e evitar que o aço inoxidável sofra corrosão causada pelo corte térmico. No entanto, aumenta o custo de investimento em equipamento, como a necessidade de tanques de água selados especializados e bombas de água de circulação de alta capacidade.

Este método apresenta uma elevada precisão dimensional de corte, costuras de corte estreitas e minimamente inclinadas, escória reduzida, superfícies de corte lisas e deformação térmica mínima. No entanto, requer equipamento de corte por arco de plasma de alta precisão, incluindo fontes de energia e tochas especiais de corte por arco de plasma. A estrutura do bocal de corte por arco de plasma fino, em comparação com um bocal de corte por arco de plasma normal, é mostrada na Figura 6-15.

A partir da figura, pode observar-se que a estrutura do bocal de corte por arco de plasma fino é um design de três camadas, permitindo uma energia de arco de plasma altamente concentrada, aproximadamente o dobro da concentração de energia de um bocal padrão.

Também prolonga a vida útil do bocal e reduz os custos de produção. Este equipamento especializado já está a ser produzido por fabricantes estrangeiros e tem atraído a atenção de empresas nacionais e internacionais que se dedicam ao fabrico de precisão e estruturas de soldadura.

a) tocha de corte por arco plasma convencional b) tocha de corte por arco plasma de precisão.

O corte a laser é um novo método de corte térmico e é a estrela em ascensão para o corte de aço inoxidável. Utiliza a alta energia de um feixe de laser para cortar termicamente as peças de trabalho. Este método pode ser utilizado para cortar materiais metálicos e não metálicos, e alguns referem-se ao raio laser como a "lâmina de corte", o que não é um exagero.

Na produção industrial, os métodos comuns de corte a laser podem ser categorizados por mecanismos de corte em corte por vaporização a laser, corte por fusão a laser e corte por oxigénio a laser. Uma comparação da densidade de energia de vários métodos de corte térmico é apresentada na Tabela 6-19. A partir da tabela, é evidente que o corte a laser possui a maior densidade de energia.

Tabela 6-19: Comparação das densidades energéticas de vários métodos de corte térmico

| Métodos de corte | Densidade energética (W/cm²) | |

| Corte por chama de gás oxigénio-combustível | 5 × 104 | |

| Corte por arco plasma | 105 ~ 1.8 × 106 | |

| Corte a laser | (Continuação) | 10 ~ 106 |

| (Pulsado) | 104 ~ 1010 | |

Devido à sua elevada densidade de energia de corte, consegue um corte de precisão com uma deformação mínima da peça de trabalho, eliminando a necessidade de maquinação adicional antes da utilização.

A precisão de corte pode atingir apenas 0,1 a 0,2 mm, com uma rugosidade da superfície de corte de cerca de uma dúzia de micrómetros (Ra). A fenda de corte é muito estreita, especialmente com uma largura de zona afetada pelo calor de apenas 0,01 a 0,1 mm, o que não afecta as propriedades do material.

Quando se utiliza um cortador a laser de 2 kW para cortar chapas de aço com menos de 10 mm de espessura, a velocidade de corte pode igualar a do corte por arco de plasma.

Pode cortar não só aço e materiais não ferrosos, mas também materiais não metálicos, como plástico, couro e tecido.

Durante o corte, não há radiação forte, ruído ou poluição ambiental, criando assim um melhor ambiente de trabalho para a saúde do operador.

A comparação do desempenho do corte a laser com o corte oxi-acetilénico ou por chama e com o corte por arco plasma pode ser encontrada no Quadro 6-20.

Tabela 6-20: Comparação do desempenho de corte de vários métodos de corte

| Método de corte | Corte a gás (bocal de corte de acetileno de pressão igual) | Corte por arco de plasma (arco de plasma de nitrogénio 230A) | Corte a laser (CO2, Laser a gás, 1kW) | ||

| Fonte de calor | Calor de combustão ferro-oxigénio | Energia eléctrica | Energia luminosa | ||

| Principais materiais aplicáveis | Aço de baixo carbono, aço de baixa liga | Aço de baixo carbono, aço de baixa liga, aço inoxidável e outros metais não ferrosos | Vários aços, a maioria dos metais não ferrosos, bem como cerâmicas, plásticos, madeira, couro e outros não metais | ||

| Largura do carril | Médio | Grande | Muito pequeno | ||

| Precisão da dimensão de corte | Fraco (desvio de 1-2 mm) | Razoável (desvio de 0,5-1,0 mm) | Muito elevado (desvio de 0,1-0,2 mm) | ||

| Verticalidade da superfície de corte | Não significativo | Grande | Pequeno | ||

| Rugosidade da superfície de corte | Em geral | Bom | Bom | ||

| Profundidade de fusão da aresta da superfície de corte | Não significativo | Relativamente grande | Pequeno | ||

| Profundidade da zona afetada pelo calor | Significativo | Médio | Pequeno | ||

| Velocidade de corte (mm/min) | Espessura da placa (mm) | <1 | 1 | 1 | >5000 |

| 2 | 1 | 1 | 3500 | ||

| 6 | 600 | 3700 | 1000 | ||

| 12 | 500 | 2700 | 300 | ||

| 25 | 450 | 1200 | - | ||

| 50 | 300 | 250 | - | ||

| >100 | <150 | - | - | ||

O equipamento de corte inclui sistemas de controlo de CO2 lasers de gás e lasers de estado sólido de granada de ítrio e alumínio, com as suas principais especificações técnicas descritas no Quadro 6-21.

Tabela 6-21: Tipos de cortadores a laser e principais parâmetros técnicos

| Tipos | Comprimento de onda/μm | Forma de oscilação | Gama de potência de saída | |

| Estado sólido | Granada de ítrio e alumínio | 1.065 | Contínuo | 5 ~ 750 W |

| Gás | CO2 | 10.63 | Contínuo | 1 W ~ 1,5 kW |

Os tipos de gases de assistência variam consoante os diferentes materiais. No caso do corte de materiais inflamáveis e de metais em que é necessário evitar a oxidação, são utilizados gases inertes ou neutros. Para o corte de materiais metálicos em geral, pode ser utilizado oxigénio. O corte a laser com oxigénio é normalmente utilizado para cortar materiais metálicos como o aço-carbono, o aço inoxidável, o titânio e as ligas de titânio, o alumínio e as ligas de alumínio.

O corte por oxigénio a laser é semelhante ao corte por chama oxi-combustível, em que a energia laser é utilizada para aquecer o material até ao seu ponto de ignição e, em seguida, queima numa corrente de oxigénio. A escória fundida resultante é então removida do corte pela corrente de oxigénio.

O calor adicional da reação de oxidação melhora significativamente a velocidade e a qualidade do corte. Para metais que podem ser completamente oxidados, a velocidade de corte pode ser aumentada em cerca de 10 vezes em comparação com o corte por chama oxi-combustível. A Figura 6-16 apresenta um esquema típico de uma tocha de corte a oxigénio a laser.

Os parâmetros do processo de corte a laser com oxigénio do aço inoxidável podem ser consultados na Tabela 6-22.

1 - Peça de trabalho 2 - Bocal de corte 3 - Tubo de entrada de oxigénio 4 - Manómetro de oxigénio 5 - Tubo de água de refrigeração da lente 6 - Lente de focagem 7 - Feixe laser 8 - Tubo de água de refrigeração do espelho refletor 9 - Espelho refletor 10 - Servo motor 11 - Parafuso de esferas 12 - Circuito de controlo e acionamento da amplificação 13 - Sensor de posição

Tabela 6-22: Características e aplicações do corte a laser com oxigénio para aço inoxidável

| Espessura da peça de trabalho (mm) | Potência laser (W) | Velocidade de corte (cm/min) | Gás de corte | Características e aplicações |

| 0.5 | 250 | 450 | Oxigénio | Sem deformação, poupança de material, poupança de trabalho. Utilizado no fabrico de peças de aeronaves, componentes de rotores de helicópteros e peças semelhantes. |

| 2 | 250 | 25 | ||

| 3.175 | 500 | 180 | ||

| 1 | 1000 | 800 | ||

| 1.57 | 1000 | 456 | ||

| 6 | 1000 | 80 | ||

| 4.8 | 2000 | 100 | ||

| 6.3 | 2000 | 150 | ||

| 12 | 2000 | 40 |

Devido às vantagens da elevada precisão de corte, alta qualidade e velocidade de corte rápida, as máquinas de corte a laser são amplamente utilizadas tanto a nível nacional como internacional. As máquinas de corte a laser manuais e mecânicas comuns ainda não entraram na fase prática industrial, e todas as aplicações actuais utilizam sistemas controlados por controlo numérico (NC).

Os principais componentes de uma máquina de corte a laser CNC incluem uma estrutura de pórtico, laser, sistema ótico, cabeça de corte a laser, sistema de controlo e acionamento CNC, sistema de fornecimento de gás, sistema de exaustão de fumos e sistema de remoção de poeiras, entre outros.

Os fabricantes de equipamento de soldadura e corte de renome, tanto a nível nacional como internacional, são capazes de produzir equipamento de corte a laser CNC de alta qualidade, com a espessura máxima de corte de aço inoxidável a atingir 16 mm.

Atualmente, os lasers de estado sólido de granada de ítrio-alumínio têm normalmente uma potência de várias centenas de watts (utilizados principalmente para soldadura) e só podem cortar chapas metálicas finas com uma espessura de 1-2 mm.

Recentemente, os Estados Unidos desenvolveram um novo tipo de laser de estado sólido de granada de ítrio-alumínio, que pode gerar um feixe de laser na peça de trabalho com uma densidade de energia 40 vezes superior à dos lasers estruturais convencionais, aumentando consideravelmente a capacidade de corte. Pode cortar materiais de superliga até 38 mm de espessura ou perfurar peças metálicas com 25,4 mm de espessura (com um tempo de perfuração de apenas 2 segundos).

Os lasers de gás CO2 têm geralmente uma potência de saída inferior a 1,5 kW e podem ser utilizados para cortar aço-carbono e vários metais não ferrosos com uma espessura inferior a 10 mm. O Japão desenvolveu um laser de gás CO2 de 5kW, com um comprimento de onda cerca de metade do dos lasers de gás CO2 e uma densidade de energia quatro vezes superior a estes últimos, o que lhe permite cortar chapas espessas.

A fim de promover a aplicação da tecnologia de corte a laser, foram efectuados progressos significativos no equipamento de corte. Existem tochas de corte fixas e cortadores com plataforma móvel. As plataformas têm 2-5 graus de liberdade e o movimento da plataforma utiliza controlo numérico e métodos pré-programáveis, podendo ser ligado a um sistema de desenho assistido por computador (CAD).

A máquina de corte desenvolvida no Reino Unido é um dispositivo de corte a laser CO2 que se move num pórtico, também controlado numericamente. A cabeça de corte a laser pode mover-se em cinco graus de liberdade (movimento linear ao longo das coordenadas X, Y, Z, rotação e inclinação), permitindo o corte em três direcções.

O corte a laser é amplamente utilizado para cortar aço inoxidável, titânio e ligas de titânio, alumínio e ligas de alumínio, e superligas. É amplamente aplicado na indústria nuclear e na indústria aeroespacial e, recentemente, a tecnologia de corte a laser começou também a ser utilizada no corte de painéis de carroçarias de automóveis, operados por robots.

O corte por jato de água é um novo tipo de tecnologia de processamento a frio que pode ser utilizado em ambientes agressivos e proibidos pelo fogo, e tem recebido uma atenção generalizada. Integra tecnologias mecânicas, electrónicas, informáticas e de controlo automático, representando uma conquista de alta tecnologia, e surgiu como um novo método de processamento de materiais nos últimos anos.

O princípio do corte por jato de água consiste em utilizar água pura a alta pressão ou lama líquida com abrasivos de corte, que são ejectados através de um bocal de corte para formar uma coluna líquida de alta densidade, cortando a peça de trabalho diretamente por impacto. Dependendo da pressão da água, pode ser classificado em corte por jato de água de baixa pressão e de alta pressão. As Figuras 6-17 e 6-18 ilustram os princípios do processo de corte por jato de água.

A tecnologia de corte por jato de água apresenta as seguintes características

A pressão do jato de água varia entre dezenas e centenas de megapascal, gerando uma enorme densidade de energia de jato a 2 a 3 vezes a velocidade do som para cortar objectos. O aumento da temperatura no corte da peça de trabalho é muito baixo, geralmente não excedendo os 100°C, o que constitui a vantagem mais proeminente em comparação com outros processos de corte térmico.

Isto elimina a possibilidade de deformação da peça de trabalho, zonas de impacto térmico e alterações estruturais no corte, tornando-o seguro e fiável para utilização em ambientes proibidos pelo fogo, como plataformas de perfuração de petróleo offshore, refinarias, grandes tanques de petróleo e oleodutos e gasodutos.