1. Retificação O principal objetivo da retificação de soldaduras de aço inoxidável é eliminar as marcas de soldadura e obter uma rugosidade superficial de R10um na peça de trabalho, em preparação para a imersão brilhante. Leitura relacionada: Rugosidade da superfície: O guia completo O estágio de retificação normalmente engloba: Os detalhes são os seguintes: 1. Inspeção visual Deve ser efectuada uma inspeção visual [...]

O principal objetivo da retificação de soldaduras em aço inoxidável é eliminar as marcas de soldadura e obter uma rugosidade da superfície de R10um na peça de trabalho, em preparação para a imersão brilhante.

Leitura relacionada: Rugosidade da superfície: O Guia Completo

A fase de moagem inclui normalmente:

Os pormenores são os seguintes:

Deve ser efectuada uma inspeção visual das peças antes da sua transferência para a fase final da processo de polimento. Esta inspeção avalia quaisquer defeitos que não possam ser rectificados neste processo, tais como uma soldadura em falta, penetração da soldaduraA profundidade inconsistente dos pontos de soldadura, a soldadura demasiado afastada da junta, a depressão local, a junta de topo irregular, os riscos profundos, os hematomas, a deformação grave, etc.

Se qualquer um destes defeitos estiver presente, as peças devem ser devolvidas ao processo anterior para reparação.

Se não existirem tais defeitos, as peças de trabalho podem então prosseguir para o processo de polimento.

Utilize uma cinta de lixa #600 para retificar a peça de trabalho, movendo-a para a frente e para trás em três lados.

O objetivo deste processo é remover as marcas de soldadura deixadas na peça de trabalho pelo processo de processo de soldadura e para eliminar quaisquer contusões que possam ter ocorrido em processos anteriores, a fim de conseguir a formação inicial do filete na junção da soldadura.

As superfícies horizontais e verticais devem estar praticamente isentas de riscos e contusões importantes.

Após este processo, a rugosidade da superfície da peça de trabalho deve ser de R0,8 mm.

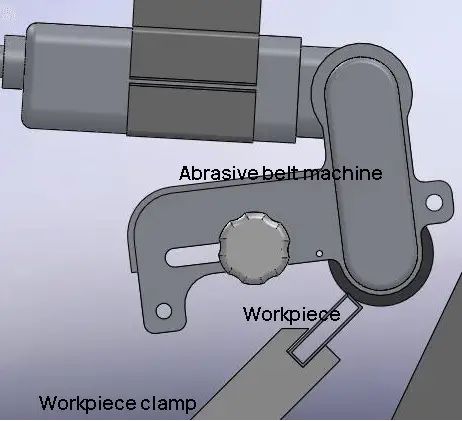

Tenha o cuidado de manter o ângulo de inclinação correto da máquina de cinta de lixa e de controlar a pressão aplicada pela máquina sobre a peça de trabalho durante o processo de polimento.

Regra geral, é conveniente formar uma linha reta com a superfície a trabalhar.

Utilizar uma cinta abrasiva #800 para retificar os três lados da peça de trabalho, movendo-a para a frente e para trás. Este processo é utilizado principalmente para corrigir as juntas de processos anteriores e aperfeiçoar as marcas produzidas durante o desbaste.

Esmerilhar repetidamente as marcas deixadas pelos processos anteriores até que a superfície da peça de trabalho esteja livre de riscos e pareça brilhante.

A rugosidade da superfície da peça de trabalho após este processo deve atingir R0,4mm.

É importante notar que não são permitidos novos arranhões e nódoas negras durante este processo, uma vez que não podem ser corrigidos em processos subsequentes.

A cinta abrasiva #1000 é utilizada principalmente para corrigir quaisquer linhas finas de processos anteriores. O método de retificação é o mesmo que o descrito anteriormente.

O objetivo deste processo é eliminar quaisquer juntas entre a parte retificada da peça de trabalho e a parte não retificada, para aumentar ainda mais o brilho da superfície da peça de trabalho e para obter um efeito quase espelhado. A rugosidade da superfície da peça de trabalho após este processo deve atingir R0,1mm.

Como orientação geral, uma cinta abrasiva #600 pode triturar 6-8 peças de peças de trabalho com 1500 mm de comprimento, uma cinta abrasiva #800 pode triturar 4-6 peças e uma cinta abrasiva #1000 pode triturar 1-2 peças.

O número exato de peças que podem ser polidas pode variar em função de factores como os pontos de soldadura das peças, a pressão utilizada para o polimento e o método de polimento.

É importante notar que, quando se substitui a cinta de lixa, deve assegurar-se que a cinta roda suavemente na roda de esponja, de modo a obter uma lixagem uniforme da peça de trabalho.

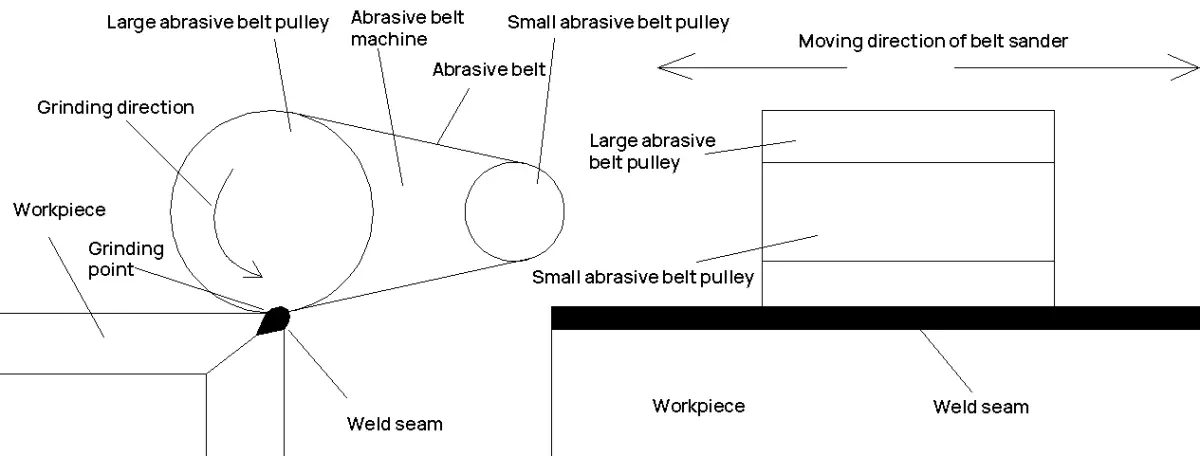

Descrição da trituração de três faces:

Os dois lados da soldadura que estão separados pelo bordo de soldadura, tanto na horizontal como na vertical, têm de ser polidos.

No total, é necessário polir três lados da soldadura.

A figura em anexo apresenta um diagrama do processo de polimento.

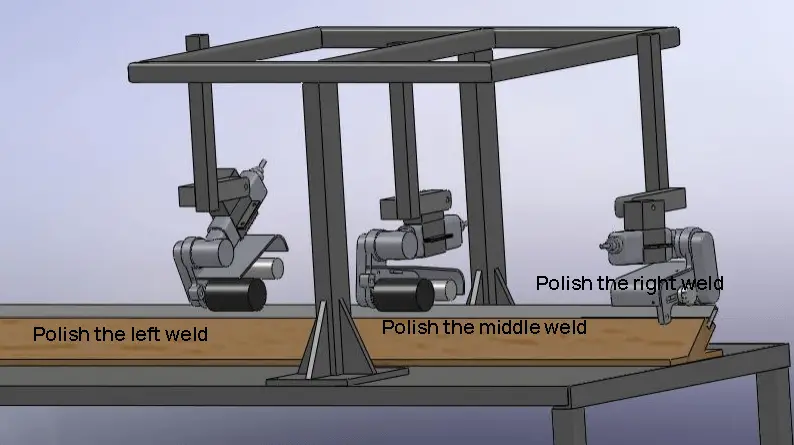

Diagrama esquemático de nove máquinas de polir:

Três lixadeiras de cinta são utilizadas como um único processo (grupo) para lixar três superfícies.

No funcionamento real, a posição de retificação do grupo seguinte de lixadoras de cinta deve ser posicionada 1-1,5 mm à frente da posição de retificação do grupo anterior.

Esta disposição permite ao grupo seguinte de lixadeiras de cinta lixar mais eficazmente e remover quaisquer marcas de polimento deixadas pelo grupo anterior.

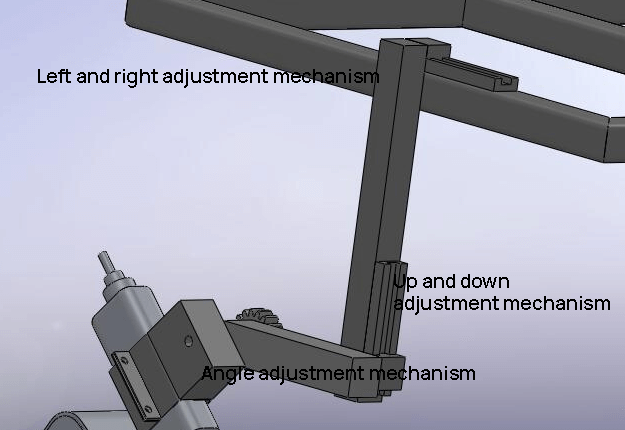

Cada lixadeira de cinta está equipada com 27 mecanismos de regulação, incluindo mecanismos de regulação à frente e atrás, um mecanismo de regulação para cima e para baixo e um mecanismo de regulação do ângulo da lixadeira de cinta.

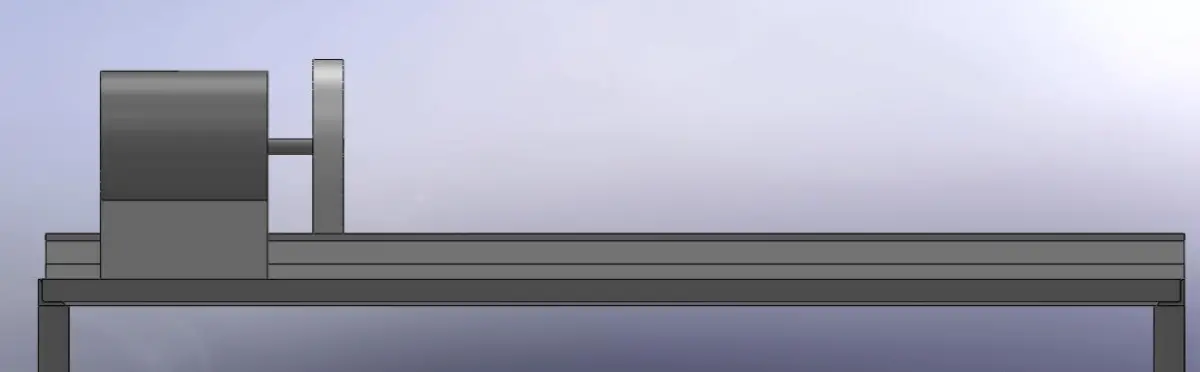

O equipamento final para a soldadura de peças de trabalho é composto por três a quatro mecanismos, cada um dos quais é polido com diferentes cintas abrasivas. A posição de polimento, o ângulo e a pressão de cada lixadeira de cinta são controlados pelo mecanismo de ajuste da máquina de polimento, que é definido antes de o equipamento começar a funcionar para garantir o posicionamento, o ângulo e a pressão de trabalho correctos.

Um dos mecanismos de ajuste está equipado com um interrutor fotoelétrico que detecta sinais para evitar o desbaste excessivo em ambas as extremidades da peça de trabalho. Por exemplo, o mecanismo de ajuste de ângulo da máquina de cinta de lixa está definido para detetar a peça de trabalho que entra na parte inferior da máquina através do interrutor fotoelétrico.

Neste ponto, o mecanismo de ajuste é ativado e levanta a máquina de cinta de lixa. Quando a peça atinge uma posição específica, o mecanismo deixa cair a máquina de cinta de lixa e o polimento começa.

Quando o polimento está quase concluído, o mecanismo de deteção detecta a peça de trabalho e o mecanismo de ajuste levanta pneumaticamente a máquina de cinta abrasiva. Isto evita o polimento excessivo em ambas as extremidades do tubo quadrado de aço inoxidável.

Métodos de moagem:

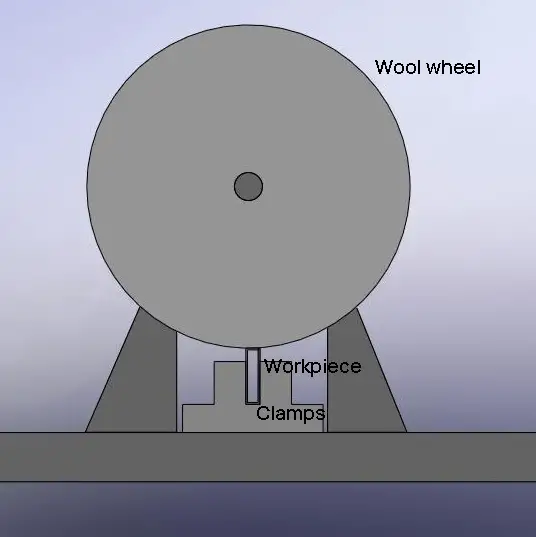

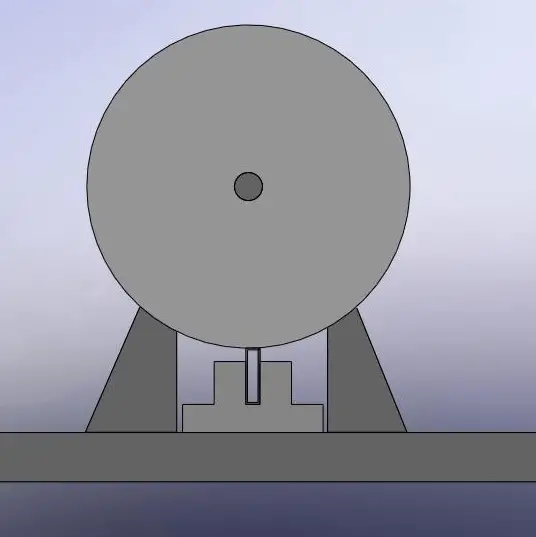

A peça de trabalho é lixada pressionando a roda de borracha marítima da máquina de cinta abrasiva. Durante o lixamento, a máquina de cinta abrasiva ou a peça de trabalho podem ser movidas horizontalmente para remover os pontos de soldadura um a um. A imagem à direita mostra o método de polimento atual da máquina de polir.

A peça de trabalho é fixada num ângulo de 45 graus e polida com a roda de cinta abrasiva grande da máquina de cinta abrasiva.

O principal objetivo do processo de imersão brilhante é produzir um acabamento espelhado no aço inoxidável esmerilado. Este processo envolve normalmente duas etapas: enceramento e polimento. Requer dois motores, duas rodas de lã, uma cera verde grande e um pano.

Os pormenores são os seguintes:

Inspecionar visualmente as soldaduras que foram processadas na fase anterior. Confirmar a ausência de quaisquer problemas que não possam ser corrigidos durante a fase de polimento. Estes incluem:

Se tais problemas forem detectados, as soldaduras devem ser devolvidas para serem rectificadas ou reparadas.

Nota: Este processo não pode reparar saliências, goivas ou riscos grandes que ocorram durante o processo de retificação. No entanto, pode reparar linhas muito finas, como as da retificação 1000 #, embora o processo seja trabalhoso.

Uma roda de lã motorizada de alta velocidade é utilizada para polir a superfície do espelho com a ajuda de cera, imitando o método de polimento anterior.

O objetivo deste processo é refinar as peças de trabalho depois de terem sido submetidas a passos de polimento anteriores, e não realizar uma retificação adicional.

Ter cuidado para não aplicar a cera de polimento sobre a película protetora na superfície da peça de trabalho durante a operação. Assegurar que a película de proteção não é danificada.

Este processo é a etapa final do processo de polimento da superfície do espelho.

Depois de concluir todos os processos anteriores, utilize uma roda de algodão limpa para limpar a superfície da peça de trabalho. Este passo serve para limpar e polir a peça de trabalho.

O objetivo deste processo é obter uma superfície sem quaisquer marcas de soldadura e aumentar o brilho da peça de trabalho para 8k acima da reflexão do espelho. O resultado deve ser um aspeto espelhado uniforme com diferenças mínimas entre as peças que foram polidas e as que não foram.

a. Método de depilação com cera:

Regra geral, a mó de lã deve ser revestida com cera antes de se proceder à retificação da peça. O processo de retificação só deve começar quando a roda de lã estiver coberta com cera verde.

O processo de aplicação da cera é ilustrado na figura seguinte.

b. Porque é que o motor de alta velocidade acciona diretamente a roda de lã para encerar e moer a peça de trabalho em aço inoxidável para a tornar brilhante?

A cera azul é uma substância oleosa que é sólida à temperatura ambiente, mas que se torna líquida quando aquecida.

A roda de lã é accionada por um motor de alta velocidade, que a faz rodar a grande velocidade.

Quando a roda de lã é revestida com cera azul, ela esmerila a superfície da peça a trabalhar. A natureza oleosa da cera resulta numa superfície brilhante na peça de trabalho.

Assim, é crucial escolher o motor certo para acionar a roda de lã durante o processo de polimento.

O motor utilizado para o polimento deve ter uma velocidade não inferior a 13000 rotações por minuto (r/min) e uma potência não inferior a 500 watts (W).

Se a velocidade for inferior a este requisito, o brilho e o efeito de espelho da peça polida não serão satisfatórios.

Consequentemente, os motores normais não cumprem normalmente estas especificações, pelo que são normalmente utilizados motores de alta velocidade.

c. As rodas de lã existentes no mercado podem ser divididas em rodas grossas e rodas finas.

A seleção da roda de lã é crucial.

Embora as rodas de lã ásperas sejam mais fáceis de polir, as rodas de lã finas são normalmente utilizadas na produção real para obter resultados óptimos.

d. No processo de polimento, a pressão sobre a peça de trabalho também deve ser controlada.

Uma pressão excessiva durante o processo de polimento pode fazer com que uma grande parte da película protetora seja removida pela roda de lã. Isto pode resultar numa descoloração ou escurecimento da peça de trabalho, danificando o seu aspeto espelhado original.

e. Durante o processo de polimento, é importante aplicar continuamente uma quantidade suficiente de cera azul. Se tal não for feito, a roda de lã pode deitar fumo devido à temperatura elevada, provocando um desgaste significativo e danos tanto na roda de lã como no aço inoxidável.

f. As pequenas linhas que têm de ser reparadas durante a fase de iluminação têm de ser reparadas manualmente, uma a uma, o que torna o processo moroso e fastidioso.

Se possível, evite efetuar trabalhos de reparação durante esta fase.

g. Normalmente, são instalados dois motores para o enceramento, sendo cada motor responsável pelo polimento de um lado da peça de trabalho.

É possível considerar a utilização de apenas um motor para o polimento de arestas para aumentar o brilho das arestas.

h. Substituir a roda de lã, se necessário.

Vários suplementos sobre o brunimento:

a. Polimento:

O método de polimento é semelhante ao método de enceramento, mas em vez de utilizar cera, é utilizada uma roda de tecido no processo de polimento.

O polimento é a etapa final do processo de polimento.

É importante garantir que a superfície do espelho não seja danificada após o polimento, pois isso tornará ineficazes todos os esforços anteriores.

a. O processo de polimento consiste em ligar uma roda de tecido a um motor de alta velocidade, que faz a roda rodar a grande velocidade. A roda é então utilizada para limpar a superfície da peça de trabalho, removendo a sujidade e a cera residual. O resultado é uma superfície polida.

No caso do polimento propriamente dito, este é frequentemente efectuado em conjunto com a utilização de pó abrasivo. O pó abrasivo ajuda a remover a substância oleosa, como a cera azul, da peça de trabalho. O seu principal objetivo é facilitar a remoção da cera azul que aderiu à superfície.

Se o processo de polimento não for efectuado com a utilização de pó abrasivo, pode ser difícil remover a cera azul da superfície e esta pode também transferir-se facilmente para outras áreas, afectando o aspeto geral.

b. Para obter o brilho espelhado necessário para a peça de trabalho, é crucial manter a limpeza do disco de tecido utilizado no processo de polimento.

Na produção prática, pode ser necessário substituir a roda de tecido, consoante as circunstâncias específicas.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.