Imagine uma linha de produção que não só aumenta a eficiência, como também reduz os custos e aumenta a segurança. A linha de produção automatizada de caixilhos de portas em aço consegue exatamente isso, integrando robótica avançada e processos precisos de conformação de chapas metálicas. Neste artigo, descubra como esta tecnologia transforma tarefas de trabalho intensivo em operações optimizadas, garantindo uma qualidade consistente e o cumprimento de normas de segurança rigorosas. Saiba como a automatização pode revolucionar o fabrico, oferecendo benefícios tangíveis tanto para a produtividade como para a segurança dos trabalhadores.

As tarefas manuais de carga e descarga são trabalhosas, apresentam riscos de lesões no local de trabalho e oferecem menor eficiência.

Além disso, não garantem uma qualidade consistente do produto, não satisfazendo as exigências de produção de grande volume e de alta qualidade das empresas.

A nossa empresa implementou uma linha de produção automatizada para a conformação em chapa de caixilhos de portas, integrando várias máquinas operadas por robots industriais. Ao associar estes robots ao equipamento de chapa metálica, podemos automatizar processos como a alimentação de material, o posicionamento, a coordenação com as máquinas de chapa metálica, o manuseamento e a descarga do produto acabado.

Isto reduz significativamente os custos de mão de obra e de material e aumenta a eficiência da produção.

O aro da porta é um componente essencial das portas de segurança antirroubo. A precisão na formação do aro da porta tem um impacto direto no nível de segurança e nas especificações de desempenho da porta.

De acordo com a norma nacional GB17565-2022 "Condições técnicas para portas de segurança antirroubo", os caixilhos das portas devem respeitar as seguintes especificações:

1. Com base nos graus de segurança B, C e D, a espessura da chapa de aço para os caixilhos das portas devem ser de 2,00 mm, 1,80 mm e 1,50 mm, respetivamente. O aço utilizado deve respeitar as tolerâncias especificadas no quadro 1.

| Desvio admissível de método de laminação | Tolerância espessura/mm | 1.50 | |

| 2.00 | 1.80 | ||

| Desvio admissível de chapa de aço laminada a frio | -0.15 | -0.14 | -0.12 |

| Desvio admissível das chapas de aço laminadas a quente | -0.17 | -0.17 | -0.15 |

2. As dimensões diagonais do aro e da folha da porta, bem como as tolerâncias para a ranhura do aro e as dimensões exteriores da folha da porta, devem cumprir os requisitos do quadro 2.

| Tamanho/mm | <1000 | 1000~2000 | 2000~3500 | >3500 |

| Gama de tolerância/mm | ≤2.0 | ≤3.0 | 4≤ | ≤5.0 |

3. A largura de sobreposição entre a folha e o aro da porta não deve ser inferior a 8 mm. O aro e a folha da porta, ou outras partes, podem ter instalado um dispositivo anti-intrusão. O dispositivo e a sua resistência de ligação devem resistir três vezes a um ensaio de impacto com sacos de areia de 30 kg. Após o ensaio, não deve ocorrer qualquer quebra ou descolamento.

A norma nacional GB17565-2022 estabeleceu requisitos mais elevados para o material e a precisão dos caixilhos das portas. Os processos de laminagem tradicionais não satisfazem estas exigências de precisão.

Para resolver este problema, a nossa empresa desenvolveu uma linha de produção totalmente automatizada que utiliza um processo de prensagem para a conformação de metais. Isto não só cumpre as normas nacionais, como também aumenta o rendimento do produto, aumenta a eficiência da produção e reduz os custos de mão de obra e de material.

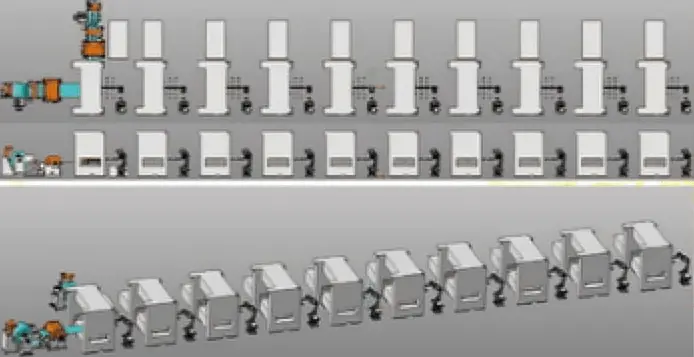

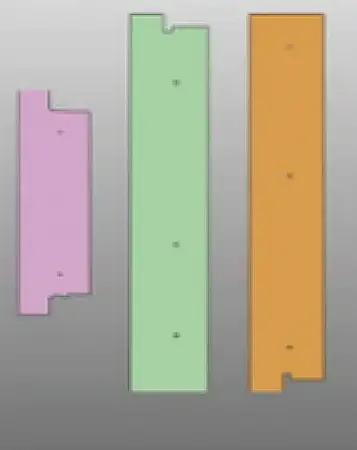

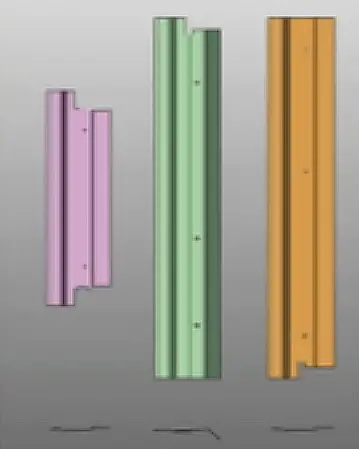

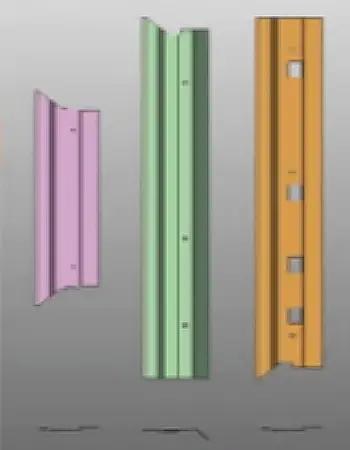

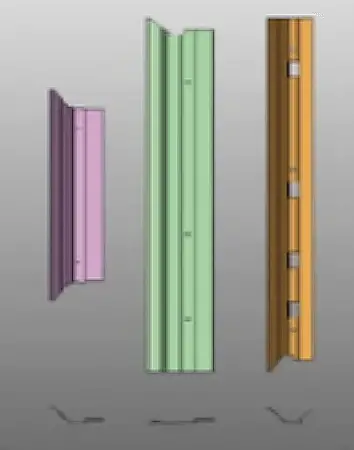

1. A linha de produção automatizada de conformação de chapa metálica para caixilhos de portas é constituída por dez robots de seis eixos, sete prensas dobradeiras, duas máquinas de perfuração e corte, dois alimentadores três-em-um, um transportador, uma máquina de corte e uma caixa de segurança, com um comprimento total de 65 metros. (Consulte a Figura 1)

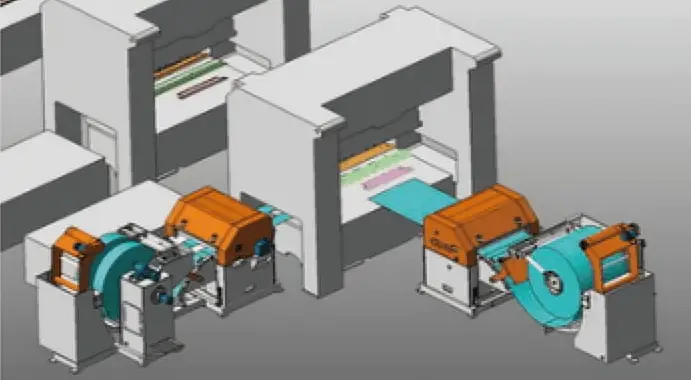

2. A alimentação do material é efectuada através de alimentação por rolos. Dois produtos de um lado partilham um alimentador, enquanto um produto do lado oposto utiliza um alimentador separado. (Consulte a Figura 2)

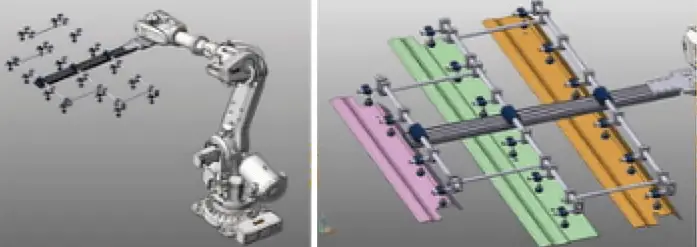

3. O método de recolha utiliza um dispositivo modular de ventosas, suficientemente versátil para manusear uma variedade de produtos e facilmente ajustável. (Ver Figura 3)

4. As características básicas das unidades robotizadas incluem:

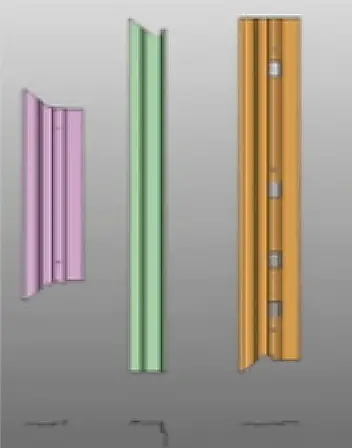

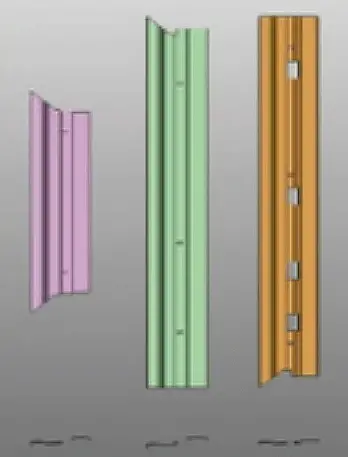

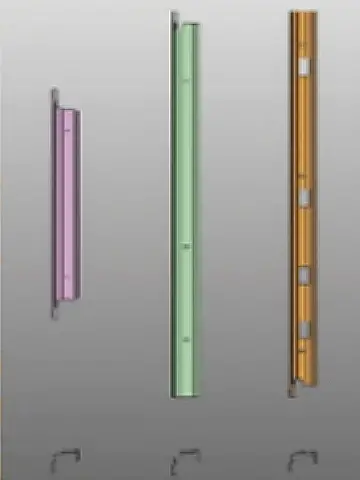

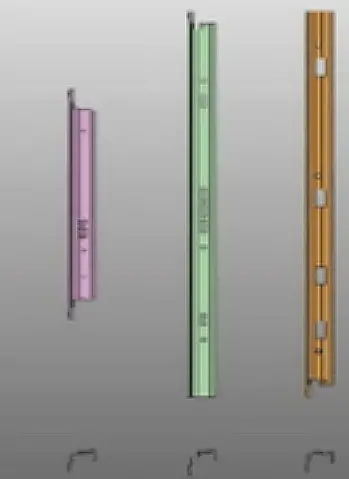

Com base no caixilho da porta estrutura do produtoA nossa empresa analisou os processos de fabrico dos seus três componentes, num total de dez operações.

Passo 1: Um alimentador três em um envia o chapa metálica para a máquina de corte. Quando atinge o comprimento definido, é enviado um sinal e a máquina de corte corta a chapa metálica. A máquina aguarda então que o robot recupere o material cortado, como mostra a Figura 4.

Passo 2: O robot de seis eixos 1 transporta a folha cortada para o molde de Travão de prensa A para começar a dobrar. Entretanto, o robot regressa para ir buscar outra folha, como ilustrado na Figura 5.

Passo 3: O robô de seis eixos 2 transfere o componente da prensa A para a prensa B. Ao receber o sinal, a máquina inicia o processo de dobragem. O robot recupera então outra peça, como mostra a Figura 6.

Passo 4: Depois Travão de prensa B termina a dobragem, o robô de seis eixos 3 coloca a peça na máquina de perfuração e corte C para iniciar o processo de perfuração e corte. Posteriormente, o robot vai buscar outra peça, como se mostra na Figura 7.

Passo 5: Uma vez terminados o puncionamento e o corte, o robô de seis eixos 4 desloca a peça da máquina C para a prensa D. O processo de dobragem começa após o sinal, com o robô a regressar para buscar outra peça. Ver Figura 8 para referência.

Passo 6: Depois de dobrar na prensa D, o robô de seis eixos 5 transfere o componente para a prensa E. A dobragem é retomada após um sinal. Simultaneamente, o robô recupera outra peça, como realçado na Figura 9.

Passo 7: Após o processo de dobragem na prensa E, o robô de seis eixos 6 desloca o componente para a prensa F, onde a dobragem prossegue após a sinalização. O robot vai então buscar a peça seguinte, como mostra a Figura 10.

Passo 8: Após a dobragem na quinadora F, o robô de seis eixos 7 volta a colocar o componente na quinadora C para nova dobragem. O robot recolhe então outra peça, ilustrada na Figura 11.

Passo 9: Depois da prensa dobradeira G's operação de dobragemO robô 8 de seis eixos desloca o componente da prensa dobradeira C para a prensa dobradeira H. A dobragem continua após um sinal, com o robô a ir buscar a peça seguinte, como se mostra na Figura 12.

Passo 10: Quando a quinadora H termina a dobragem, o robot de seis eixos 9 desloca o componente da dobrador de chapa metálica para a máquina de puncionar e biselar I para iniciar a punção, como se vê na Figura 13. Após a perfuração, o robot de seis eixos 10 transporta o componente para a linha de montagem, marcando a conclusão de um ciclo de produção.

Esta linha automatizada utiliza uma estrutura de controlo CPU centralizada. Todo o sistema de controlo emprega um controlo hierárquico rigoroso. Sem a permissão da estação de operação principal, o equipamento não pode operar de forma independente.

Vários sensores e leitores inteligentes comunicam através de barramentos com os PLCs correspondentes ou unidades de E/S remotas. Isto inclui estações de operação no local, unidades de deteção de equipamento de campo (interruptores de proximidade, interruptores fotoeléctricos, etc.), outros dispositivos de entrada de campo e actuadores de campo (como inversores, intervalos electromagnéticos, etc.).

Os sinais de interbloqueio entre o PLC da linha de automação e o PLC da máquina de prensagem ligam-se através de barramentos ou E/S, enquanto o PLC da linha troca dados com o sistema de controlo do robô através de um barramento.

Esta linha de produção automatizada funciona em dois modos: "Manual" e "Automático". Cada estação de operação possui um interrutor de modo "Automático/Manual".

1. Modo automático:

Um modo de produção standard com operações sequenciais contínuas. Neste modo, o equipamento de conformação de chapas metálicas funciona de uma só vez, parando no ponto morto superior do cursor à espera de comandos.

Durante o ciclo operacional do equipamento de chapa metálica, os robots recolhem os dados da posição do cursor e completam as acções de carga e descarga.

2. Modo manual:

Um modo de manutenção e depuração que realiza todas as acções do equipamento seguindo trajectórias de produção pré-determinadas.

A linha de produção automatizada de formação de chapa metálica para caixilharia de porta desenvolvida pela nossa empresa produz 7-8 peças por minuto, alcançando padrões de precisão de componentes.

Em comparação com os métodos de produção tradicionais, a eficiência aumenta em 30%, as taxas de qualificação das peças aumentam em 25%, os custos de mão de obra diminuem em 90% e os custos de material reduzem em 15%.