Já alguma vez se perguntou como é que o aço se transforma de uma superfície baça e ferrugenta num acabamento brilhante e imaculado? A decapagem do aço é o processo chave por detrás desta notável metamorfose. Neste artigo, um engenheiro mecânico experiente revela os segredos da decapagem do aço, oferecendo uma visão fascinante do mundo do tratamento de superfícies metálicas. Descubra a ciência por detrás do processo e o seu papel crucial em várias indústrias.

As recentes acções regulamentares das agências de proteção ambiental intensificaram o controlo das operações de decapagem na indústria metalúrgica. As instalações e as unidades de transformação que não cumprem as rigorosas normas ambientais foram objeto de ordens de encerramento ou de medidas de retificação obrigatórias. Esta supervisão reforçada provocou uma preocupação generalizada entre as partes interessadas da indústria relativamente aos processos de decapagem e ao seu impacto ambiental.

O processo de decapagem, essencial para a remoção de óxidos superficiais e impurezas de substratos metálicos, envolve tradicionalmente a utilização de ácidos fortes e produtos químicos perigosos. Estas substâncias, se não forem corretamente geridas, podem representar riscos significativos para o ambiente e para a saúde. As principais áreas de preocupação incluem:

Em resposta a estes desafios, a indústria está a assistir a uma mudança para tecnologias e práticas de decapagem mais sustentáveis. As inovações neste domínio incluem:

A decapagem é um processo crítico de preparação de superfícies no fabrico de metais, em que as escamas de óxido de ferro (ferrugem e carepa de laminagem) são removidas quimicamente da superfície do metal utilizando soluções ácidas. Este processo envolve a imersão do metal num banho de ácido cuidadosamente controlado a concentrações, temperaturas e tempos de exposição específicos. O ácido reage com a camada de óxido, dissolvendo-a e deixando uma superfície metálica limpa e nua.

Os ácidos habitualmente utilizados para a decapagem incluem o ácido clorídrico (HCl), o ácido sulfúrico (H2SO4) e o ácido fosfórico (H3PO4), cada um selecionado com base no tipo de metal e no acabamento de superfície desejado. Os parâmetros do processo - concentração do ácido, temperatura do banho e tempo de imersão - são regulados com precisão para garantir uma remoção eficaz das incrustações, minimizando a perda de metal de base e evitando a decapagem excessiva, que pode levar à fragilização por hidrogénio em algumas ligas.

A decapagem é essencial para preparar as superfícies metálicas para processos subsequentes, como a galvanização, a pintura ou o fabrico posterior, uma vez que melhora a aderência do revestimento e melhora a qualidade geral do produto e a resistência à corrosão.

A decapagem é um processo crítico de tratamento de superfícies no fabrico de metais, utilizado principalmente para remover óxidos, incrustações e impurezas das superfícies metálicas. A classificação dos métodos de decapagem pode ser feita com base em vários factores:

1. Por tipo de ácido:

- Ácido Sulfúrico (H2SO4) Decapagem

- Ácido clorídrico (HCl) Decapagem

- Ácido nítrico (HNO3) Decapagem

- Decapagem com ácido fluorídrico (HF)

A seleção do ácido depende do metal a tratar. Por exemplo:

2. Por geometria da peça de trabalho:

- Decapagem de arame

- Forjamento Decapagem

- Decapagem de folhas/placas

- Decapagem de tiras de aço

- Decapagem de tubos

Cada geometria apresenta desafios únicos em termos de circulação de ácido, tempos de imersão e métodos de manuseamento.

3. Por configuração do equipamento:

- Decapagem em tanque de batelada

- Decapagem Semi-Contínua

- Linhas de decapagem contínua

- Decapagem em spray

- Decapagem em torre (vertical)

A escolha do equipamento depende do volume de produção, das dimensões do material e do rendimento desejado. As linhas contínuas são frequentemente utilizadas para a produção de grandes volumes de chapas e tiras, enquanto os processos descontínuos podem ser mais adequados para produções variadas ou mais pequenas.

4. Por tecnologia de processo:

- Decapagem por imersão convencional

- Decapagem electrolítica

- Decapagem electrolítica neutra (NEP)

- Decapagem turbulenta

- Regeneração ácida a alta temperatura (HTAR) Decapagem

As tecnologias avançadas de decapagem têm como objetivo melhorar a eficiência, reduzir o impacto ambiental e melhorar a qualidade da superfície.

A seleção do método de decapagem adequado envolve a consideração de factores como a composição do material, o estado da superfície, os requisitos de produção, os regulamentos ambientais e a relação custo-eficácia. As operações de decapagem modernas integram frequentemente sistemas de controlo automatizados, unidades de recuperação de ácido e depuradores de fumos para otimizar o processo e minimizar o impacto ambiental.

A remoção de incrustações de óxido de ferro pode ser realizada através de três métodos principais: mecânico, químico e eletroquímico. Cada método oferece vantagens distintas e é adequado para diferentes aplicações com base nas características das incrustações, no material do substrato e no acabamento de superfície pretendido.

Métodos mecânicos:

Métodos químicos:

A descalcificação química utiliza substâncias reactivas para dissolver ou soltar as incrustações de óxido de ferro. Os agentes químicos mais comuns incluem:

A escolha do agente químico depende da composição da carepa, do metal de base e de considerações ambientais. Os inibidores são frequentemente adicionados para proteger o metal subjacente de ataques excessivos.

Métodos electroquímicos:

A descalcificação eletroquímica, também conhecida como decapagem electrolítica, combina processos químicos e eléctricos:

Este método oferece taxas de descalcificação mais rápidas e pode ser mais eficaz para camadas de incrustações fortemente aderentes do que a decapagem química isolada.

Cada método de remoção tem os seus pontos fortes e limitações. A seleção depende de factores como a espessura da escala, as propriedades do material do substrato, o volume de produção, os regulamentos ambientais e o acabamento de superfície desejado. Muitas vezes, pode ser utilizada uma combinação de métodos para obter resultados óptimos em aplicações industriais.

Atualmente, existem três métodos principais de decapagem do aço no mundo:

A decapagem de aço numa só peça é o método de decapagem mais primitivo e simples.

A sua caraterística é o facto de não necessitar de abrir a bobina.

Toda a bobina de fio ou bobina solta bobina de aço é decapado e depois içado para a piscina para ser lavado.

Devido à má qualidade da decapagem, à baixa eficiência da produção e, sobretudo, à poluição ambiental, está a ser vigorosamente eliminada.

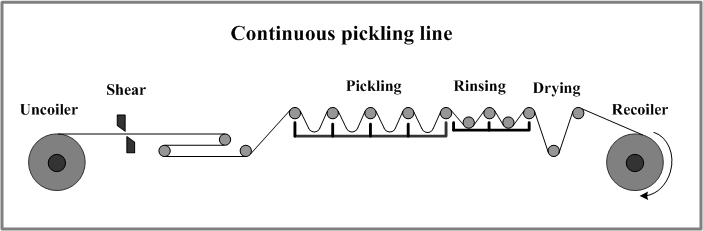

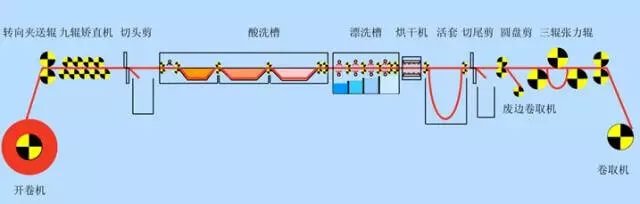

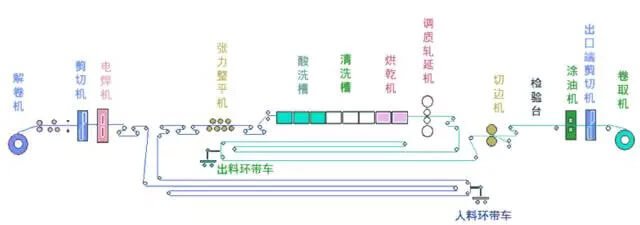

A decapagem contínua é um tipo de método de decapagem de alto rendimento, alta qualidade e rápido desenvolvimento.

Está equipada com uma máquina de soldar e um dispositivo de looper na unidade, de modo a que a secção do processo não pare quando a bobina é mudada para garantir o funcionamento contínuo da unidade.

Mas a unidade é longa, o equipamento é complicado e o investimento é elevado.

Existem dois tipos principais de linhas de decapagem contínua, que são as unidades de decapagem horizontal contínua e as unidades de decapagem em torre contínua.

A decapagem semi-contínua é relativa à decapagem de uma só peça e à decapagem contínua.

Uma vez que não é necessário instalar uma máquina de soldar (ou uma máquina de soldar simples, como uma máquina de costura) e um laçador de grande capacidade, é necessário parar a máquina quando se muda a bobina.

Este método é mais adequado para a produção de 200.000 a 900.000 t/a.

Fig.1 Esquema da linha de produção da unidade de decapagem push-pull

Fig.2 Esquema da linha de produção de uma unidade de decapagem totalmente contínua

À medida que o nível de vida das pessoas melhora, a procura de um ambiente mais limpo está a aumentar. Para satisfazer esta necessidade, estão constantemente a surgir novas tecnologias e linhas de produção com elevada eficiência, sem poluição e de boa qualidade para a remoção de óxidos de ferro.

Em 20 de julho de 2013, com a bobina de decapagem sem rolo a sair da linha de produção do laminador a quente do Taiyuan Iron and Steel Group, a primeira linha de tratamento sem decapagem da superfície de bobinas de aço da China foi oficialmente colocada em produção.

No passado, o tratamento de superfície do aço tinham de ser completadas por decapagem e oleação, o que implicava custos de produção elevados, causava poluição ambiental e resultava em problemas de eliminação de resíduos.

A linha de tratamento sem decapagem recentemente desenvolvida utiliza a nova tecnologia de tratamento EPS, que elimina o processo de decapagem das bobinas de aço, elimina a produção de resíduos, recicla todos os meios e torna a superfície das bobinas de aço mais limpa e mais resistente à corrosão.

A tecnologia patenteada EPS é desenvolvida com base na tecnologia SCS. O princípio básico é a utilização de um dispositivo especial para o processamento de EPS num espaço fechado. As superfícies superior e inferior da placa de aço são pulverizadas com o meio de trabalho EPS, uma mistura feita de granalha de aço e água, e o óxido ou incrustações na superfície da placa de aço são removidos sob uma certa força de pulverização sem qualquer óxido remanescente.

Por conseguinte, a superfície da chapa de aço pode ser tornada lisa e limpa, o que se designa por superfície "verde".

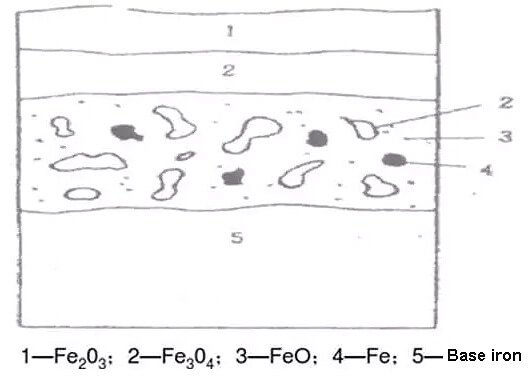

A decapagem é o processo de remoção química das incrustações na superfície do metal, pelo que também é designada por decapagem química. As escamas (Fe203, Fe304, Fe0) formadas na superfície da tira são todas óxidos alcalinos insolúveis em água. Quando o metal é imerso numa solução ácida ou pulverizado com uma solução ácida na superfície, estes óxidos básicos sofrem uma série de alterações químicas com os ácidos.

Fig.3 Estrutura da escala de óxido de ferro

A carepa na superfície do aço estrutural de carbono ou do aço de baixa liga é solta, porosa e fissurada. Além disso, a carepa é repetidamente dobrada, endireitada e transportada juntamente com a tira na unidade de decapagem, o que aumenta e expande ainda mais as fissuras nos poros.

Por conseguinte, enquanto a solução ácida reage quimicamente com a carepa de óxido de ferro, também reage com o ferro de base do aço através de fissuras e poros. Ou seja, no início da decapagem, existem três tipos de reacções químicas entre a carepa de óxido de ferro, o ferro metálico e a solução ácida.

O ácido clorídrico (HCl) surgiu como o meio de decapagem predominante no processamento moderno de metais, ultrapassando o ácido sulfúrico (H2SO4) em aplicações industriais devido às suas características de desempenho superiores.

A decapagem com HCl oferece vantagens distintas:

Estes factores levaram à adoção generalizada da decapagem com HCl em várias indústrias de processamento de metais, incluindo o fabrico de aço, o sector automóvel e o sector aeroespacial. No entanto, a escolha entre a decapagem com HCl e H2SO4 pode ainda depender de requisitos de aplicação específicos, composição do material e regulamentos ambientais locais.

Este desoxidante à temperatura ambiente limpa rapidamente a ferrugem e a oxidação das superfícies de ferro e tem também propriedades desengordurantes. A sua composição e condições de utilização são as seguintes:

Nota: O sal de mesa controla a ação corrosiva do H2SO4 sobre o aço-carbono, o aço-crómio e o aço-crómio-níquel e actua também como inibidor de poeiras.

Para evitar a névoa ácida, adicione um supressor de névoa 10%.

Esta solução de remoção de ferrugem actua rapidamente e, à temperatura ambiente, a remoção de ferrugem não demora mais de 10 minutos. Graças ao inibidor de poeiras e cinzas, a superfície metálica fica limpa e apresenta uma superfície branco-acinzentada após a decapagem.

A Refinaria, que lida com tubos de aço de 200m, Φ200mm~300mm revestidos a borracha, começou por efetuar a remoção da ferrugem interna dos tubos utilizando este removedor de ferrugem, que provou ser muito eficaz. Todos os revestimentos de borracha passaram na inspeção.

Antes de aplicar um revestimento resistente à corrosão num refrigerador de água em aço-carbono, é necessário decapá-lo para remover a ferrugem. A composição da solução de lavagem é a seguinte (fração mássica):

Processo de decapagem: Decapagem à temperatura ambiente durante 30~60 minutos, depois enxaguamento com água até ficar neutro. Finalmente, efetuar a fosfatação ou passivação. Esta fórmula é amplamente utilizada a nível nacional para a remoção de ferrugem em permutadores de calor arrefecidos a água, com bons resultados de revestimento.

Processo de remoção de ferrugem: A uma temperatura de 30~50°C, remover a ferrugem durante 1 hora, depois enxaguar com água até o valor de pH ser 7. Finalmente, utilizando uma solução 10% de nitrito de sódio a uma temperatura de 30~40°C, passivar durante 30 minutos para evitar a ferrugem.

Processo de remoção de ferrugem: A uma temperatura de 40~50°C, remover a ferrugem durante 15~16 minutos e depois enxaguar com água. Esta fórmula é principalmente adequada para a remoção de ferrugem de aços de alta liga.

Processo de decapagem: Aquecer a solução de remoção de ferrugem a 85~95°C e decapar durante 2~3 minutos para remover a ferrugem. Esta fórmula é principalmente adequada para a remoção de ferrugem ligeira de peças de precisão, rolamentos e afins.

Solução de remoção de ferrugem Condições de funcionamento: Temperatura de remoção da ferrugem 80~90°C, tempo de remoção da ferrugem, 10~20 minutos.

Com o desenvolvimento da indústria, surgiram os removedores de óleo e de ferrugem "dois em um", os removedores de óleo e de ferrugem "três em um", os removedores de ferrugem multifuncionais para fosfatação ou passivação.

Processo de remoção de ferrugem: Remoção da ferrugem por decapagem à temperatura ambiente durante 2 a 10 minutos, depois enxaguamento com água até ficar neutro e, por fim, tratamento de prevenção da ferrugem.

A sua fórmula é apresentada no quadro seguinte:

Tabela 1 Fórmula da solução de remoção de ferrugem

| Nome da matéria-prima | Conteúdo 1% | Perdoar Nome | Conteúdo/% |

| Hidrogenofosfato dissódico Nitrito de sódio Bicarbonato de sódio | 3.5 6.2 1 | Glicerol Água | 1.6 87.7 |

Esta solução de prevenção da ferrugem tem uma forte capacidade de prevenção da ferrugem, mas o tempo de prevenção da ferrugem é relativamente curto, pelo que é adequada para a prevenção da ferrugem entre processos.

A solução "três-em-um" de desengorduramento, remoção de ferrugem e passivação (ou fosfatação) é adequada para o tratamento de equipamento metálico antes da pintura, atingindo assim o objetivo de desengorduramento, remoção de ferrugem e passivação (ou fosfatação). No entanto, não é adequada quando existem muitas incrustações e pontos de ferrugem pesados.

Composição "três em um" para desengorduramento, remoção de ferrugem e passivação:

As condições de trabalho são: temperatura de remoção de ferrugem 85°C, tempo de remoção de ferrugem 2~2 minutos.

Composição da solução "três em um" de desengorduramento, remoção de ferrugem e fosfatação:

As condições de trabalho são uma temperatura de 85°C e um tempo de 2~3 minutos.

A composição da solução "quatro em um" de desengorduramento, remoção de ferrugem, fosfatação e passivação é apresentada na tabela seguinte.

| Fórmula "quatro em um"/(g/L) | Temperatura de remoção de ferrugem/°C | Tempo de remoção de ferrugem/min | ||||

| Nome do material | 1# | 2# | 1# | 2# | 1# | 2# |

| Ácido fosfórico (teor em 80%) | 110~180 | 110 | 50~60 | 55~65 | 25 | 5~15 |

| Óxido de zinco | 30~50 | 25 | ||||

| Nitrato de zinco | 150~170 | 150 | ||||

| Cloreto de magnésio | 15~30 | 3 | ||||

| Tartarato de potássio | 0.2~0.4 | 5 | ||||

| Molibdato de amónio | 0.8~1.2 | 1 | ||||

| Dodecil Sulfato de Sódio | 20~40 | 30 | ||||

| Fosfato manganoso | / | 10 | ||||

| Dicromato de potássio | / | 0.2~0.3 | ||||

| Água | Residual | Residual | ||||

Tomando como exemplo a fórmula 2#, deita-se uma certa quantidade de óxido de zinco num recipiente e faz-se uma pasta com água destilada. Enquanto se mexe, adicionar ácido fosfórico até este se dissolver em di-hidrogenofosfato de zinco transparente. Diluir com água destilada até 2/3 do volume total, depois adicionar quantidades calculadas de nitrato de zinco, cloreto de magnésio, ácido fosfórico, ácido tartárico e dicromato de potássio. Após agitação até à dissolução, adicionar a solução de molibdato de amónio que foi dissolvida num pequeno recipiente em dois lotes e agitar uniformemente. Por fim, adicionar o agente de limpeza 601 e diluir até ao volume total.

O agente de limpeza 601 é um tensioativo aniónico, que tem boa permeabilidade e molhabilidade, é facilmente solúvel em água, resistente a ácidos, resistente ao calor e não reage com iões metálicos, pelo que é muito estável no solvente e é utilizado para a remoção de óleo. O processo de fosfatação do "quatro-em-um" é o mesmo que o princípio geral de fosfatação. A remoção de óleo e a remoção de ferrugem ocorrem ao mesmo tempo, e o ácido fosfórico tem um efeito de imersão no ferro, formando uma densa película de fosfatação na superfície do aço. O molibdato de amónio e o dicromato de potássio actuam como passivadores.

A acidez livre da solução de tratamento "quatro-em-um" é de 17~25 pontos, a acidez total é de 170~220 pontos, e o rácio entre a acidez livre e a acidez total é de (1:7)~(1:10).

Utilizar uma solução padrão de NaOH 0,1mol/L para titular 10mL de solução fosfatada. Quando a fenolftaleína é utilizada como indicador, os mililitros de NaOH consumidos são o número de "pontos" da acidez total. Quando se utiliza o alaranjado de metilo como indicador, os mililitros de NaOH consumidos são o número de "pontos" da acidez livre.

As peças de aço com cores douradas e arco-íris podem ser processadas diretamente. Se a poluição por óleo for grave, pode ser adicionado um emulsionante OP para aumentar a capacidade de descontaminação. As peças de aço com escamas de óxido azul não podem ser tratadas com este método porque a escama de óxido é demasiado espessa. A quantidade de escamas que este método pode dissolver é de 7~10g/m².

Na superfície das peças de aço tratadas com "quatro em um", forma-se uma película fina de fosfatos insolúveis de metais como o zinco, o ferro e o magnésio. Esta película tem propriedades protectoras e pode adsorver tinta, o que melhora a aderência da película de tinta e aumenta as capacidades de proteção.

Em seguida, apresentarei mais duas fórmulas de soluções "quatro em um" de desengorduramento, remoção de ferrugem, fosfatação e passivação, adequadas para a remoção de escamas de óxido.

O processo da primeira fórmula é mais complexo do que o das outras fórmulas. Divide-se em duas etapas. A primeira etapa consiste na remoção do óleo e da ferrugem (óxido) (ver quadro 1 para a fórmula); a segunda etapa consiste no tratamento de fosfatação e passivação (ver quadro 2 para a fórmula). É de notar que, após a remoção do óleo e da ferrugem, é necessário enxaguar primeiro com água. Depois de a água estar neutra, podem ser efectuados os tratamentos de fosfatação e passivação.

Quadro 1 Fórmula para a remoção de óleo e ferrugem (carepa de óxido)

| Fórmula de remoção de óleo e ferrugem | Condições de trabalho para a solução de remoção de óleo e ferrugem | ||

| Ingrediente | Conteúdo | Temperatura de remoção de ferrugem /°C | Tempo de remoção de ferrugem /min |

| Ácido Sulfúrico Industrial (Densidade Relativa 1,84) | 60~65mL/L | 75~85 | 5~20 |

| Tioureia | 5~7g/L | ||

| Dodecilbenzenossulfonato de sódio | 20~50mL/L | ||

| Água | Residual | ||

Nota: A quantidade de ácido sulfúrico pode ser aumentada se a escala de óxido for espessa.

Quadro 2 Fórmula da solução de fosfatação e passivação

| Formulação de fosfatização e passivação | Condições de trabalho de fosfatação e passivação | ||

| Ingredientes | Concentração/(g/L) | Temperatura de fosfatação /°C | Tempo de fosfatação /min |

| Ácido fosfórico | 58 | 65~75 | |

| Óxido de zinco | 15 | ||

| Nitrato de zinco | 200 | ||

| Fosfato de di-hidrogénio e crómio (calculado como dicromato de potássio) | 0.3~0.4 | ||

| Titânio Óxido de sulfato (não necessário para a soldadura) | 0.1~0.3 | ||

| Ácido tartárico | 5 | ||

| Dodecil Sulfato de Sódio | 15mL | ||

| Emulsionante OP | 15mL | ||

| Água | Residual | ||

Nota: A relação entre a acidez livre e a acidez total: (1:12) ~ (1:18)

Parâmetros do processo de fosfatação: Utilizar uma diluição 1:1 da solução de fosfatação com água, o tempo de tratamento é de 15~30 minutos, a temperatura de tratamento é de 10~60°C, a acidez total é de 200~250 pontos.

Tempo de secagem: secagem natural durante 24 horas, ou secagem a 120°C durante 30~60 minutos. O aspeto da película de fosfatização é cinzento-escuro, a película é densamente cristalizada, contínua e uniforme; a espessura da película de fosfatização é de 5~8μm; a aderência é de grau I; a resistência ao impacto é de 500N-cm; o teste de queda de sulfato de cobre >150S; o teste de imersão em solução de cloreto de sódio >8h; prevenção de ferrugem em interiores (T20°C RH86%) >60 dias.

A pasta de decapagem ácida pode ser utilizada para remover a ferrugem. A espessura de aplicação recomendada é de 1~2mm, com uma quantidade de 2~3kg/m², e o tempo total de remoção da ferrugem é de 60 minutos. Após a remoção da ferrugem, enxaguar com água.

Por fim, secar com uma mistura de ácido acético e solução de amoníaco para evitar a ferrugem. A fórmula da pasta de decapagem ácida é a seguinte (fornecer a tabela):

Quadro 3 Fórmula da pasta de decapagem ácida para prevenção da ferrugem

| Por quantidade de 300g /g | Por quantidade de 300g /g | ||

| Ácido clorídrico industrial (concentração 30%) | 4.3 | 1.2 | 1% |

| Ácido fosfórico (densidade relativa 17) | 18.6 | 0.2 | / |

| Ácido Sulfúrico Industrial (Densidade relativa 1,84) | 40.3 | 5.5 | 5.33% |

| Hexametilenotetramina | 0.8 | 0.1 | 0.10% |

| Bentonite (120#) ou Terra de Diatomáceas, Amarelo Ocre | 200 | 200 | 7.60% |

| Ácido oxálico | / | / | 0.07% |

| Lã de amianto | / | / | 6.50% |

| Água | 36 | 93 | Residual |