A soldadura de estruturas de aço exige precisão e perícia. Que armadilhas comuns podem comprometer os seus projectos de soldadura? Neste artigo, exploramos dicas essenciais para uma soldadura de estruturas de aço bem sucedida. Saiba como lidar com o stress da soldadura, reduzir as deformações e compreender os melhores métodos de soldadura para diferentes cenários. Ao dominar estas técnicas, pode garantir que as suas soldaduras são fortes, fiáveis e cumprem os mais elevados padrões. Descubra as principais estratégias para elevar as suas competências de soldadura e melhorar a integridade das suas estruturas de aço.

Vantagens da ligação por soldadura:

Estrutura simples, sem enfraquecimento da secção dos componentes, processamento simples, vários métodos de soldaduraA máquina de lavar roupa é um produto de alta qualidade, funcionamento automático, poupança de aço, elevada eficiência, grande rigidez, boa integridade e bom desempenho de vedação.

Desvantagens da ligação por soldadura:

A zona do aço afetada pelo calor sofre alterações na sua estrutura metalográfica, provocando a fragilização dos materiais locais.

A soldadura resulta em tensão residual e deformação, que diminuem a capacidade de suporte dos elementos de compressão.

As estruturas soldadas são altamente susceptíveis à fissuração. Se ocorrerem fissuras locais, estas são propensas a uma propagação extensa, e a fragilidade a frio a baixa temperatura é mais pronunciada.

Aço soldabilidade refere-se à facilidade com que os materiais podem ser soldados, satisfazendo o desempenho estrutural exigido em condições de projeto e de trabalho adequadas. A soldabilidade do aço é frequentemente influenciada pela sua composição química, método de laminaçãoe espessura da placa.

Para avaliar o impacto da composição química na soldabilidade, esta é geralmente expressa em carbono equivalente (Ceq). O soldabilidade do aço é melhor quando o Ceq é menor, porque indica uma menor tendência de endurecimento do material. Pelo contrário, quando o Ceq é maior, a soldabilidade do aço é pior devido à sua maior tendência para o endurecimento.

O valor do carbono equivalente Ceq (percentagem) pode ser calculado através da seguinte fórmula:

O processo de soldadura de uma estrutura de aço envolve aquecimento e arrefecimento irregulares. Durante a soldadura, a temperatura da soldadura e da sua área circundante é muito elevada, enquanto o metal à distância permanece sem aquecimento. Como resultado, a expansão e contração do metal principal é desigual.

Após o arrefecimento, o cordão de soldadura sofrerá diferentes graus de retração e tensão interna (tanto longitudinal como transversal), conduzindo a diferentes deformações na estrutura de soldadura.

Para reduzir a tensão e a deformação da soldadura, podem ser abordados dois aspectos: a conceção e a tecnologia de processamento.

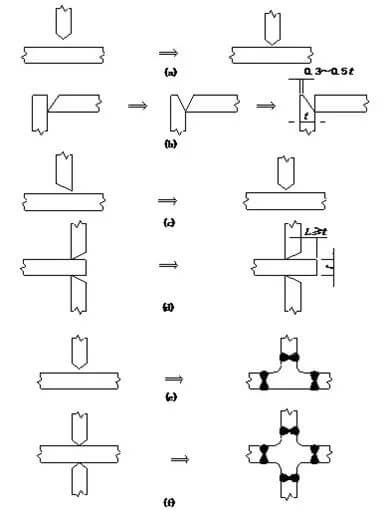

Medidas de conceção:

A posição de soldadura deve ser razoavelmente organizada.

A seleção da dimensão da soldadura deve ser feita com base em critérios de razoabilidade.

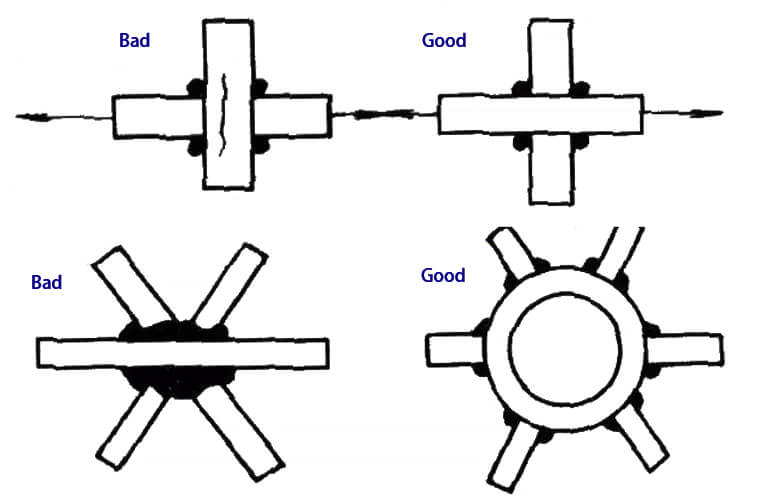

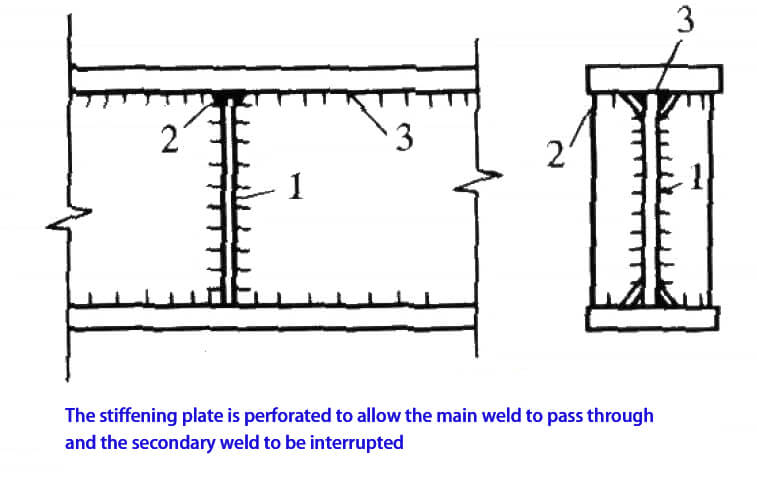

O número de soldaduras deve ser reduzido ao mínimo e não deve ser demasiado concentrado. Além disso, é essencial evitar a criação de um cruzamento tridimensional de soldaduras.

É importante evitar, tanto quanto possível, a tensão de contração na direção da espessura do metal de base.

Medidas de processo:

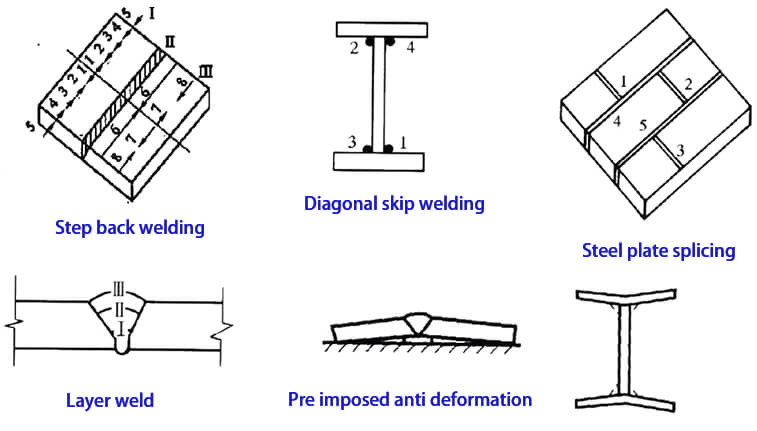

Organizar razoavelmente a sequência de soldadura;

Adotar a deformação inversa;

Pré-aquecimento antes da soldadura e têmpera após a soldadura.

Os métodos de soldadura normalmente utilizados para estruturas de aço incluem a soldadura por arco manual, a soldadura por arco submerso automática (ou semi-automática) e a soldadura com proteção gasosa.

Leitura relacionada: Soldadura por arco manual vs soldadura com proteção gasosa CO2

Soldadura por arco manual:

Depois de ser electrificado, é gerado um arco elétrico para fundir o fio de soldadura no elétrodo e deixá-lo cair na pequena poça de fusão do sulco soprado pelo arco elétrico na soldadura.

A escória e o gás formados pelo revestimento do elétrodo cobrem a poça de fusão para evitar o contacto do ar com o metal líquido fundido e a formação de compostos frágeis e propensos a fissuras.

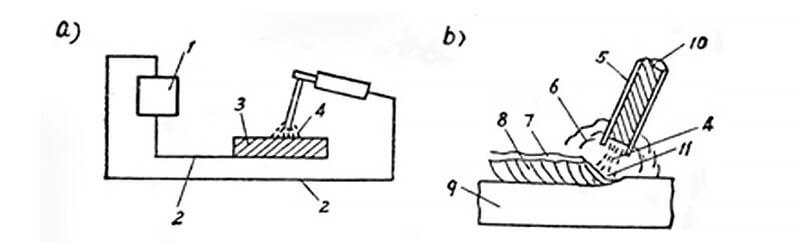

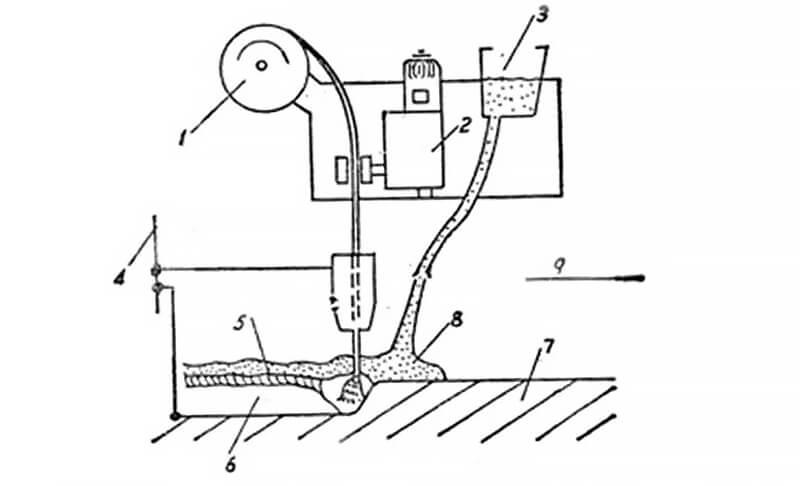

Soldadura por arco submerso:

Este método de soldadura utiliza um arco que arde por baixo de uma camada de fluxo. Ao contrário dos métodos tradicionais, o fio de soldadura não é revestido com qualquer material adicional. Em vez disso, a extremidade de soldadura é coberta por fluxo granular, que flui automaticamente da cabeça de fuga de fluxo.

Como resultado, o arco fica completamente enterrado no fluxo, o que faz com que o calor se concentre e penetre profundamente. Este facto faz com que seja um método ideal para soldar chapas grossas com elevada produtividade, mantendo uma boa qualidade da soldadura e deformação mínima da soldadura.

Soldadura com proteção gasosa:

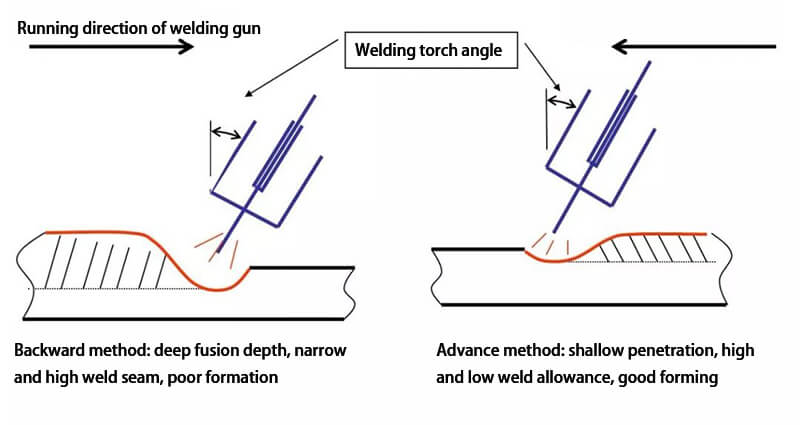

Este é um método de soldadura por fusão a arco que utiliza dióxido de carbono ou outros gases inertes como meio de proteção. O gás de proteção forma uma camada protetora local à volta do arco, que ajuda a evitar a invasão de gases nocivos e assegura a estabilidade do processo de soldadura.

Em comparação com a soldadura por arco manual, este método produz soldaduras com maior resistência, excelente plasticidade e resistência à corrosão. É adequado para todas as posições de soldadura, incluindo os métodos para a frente e para trás.

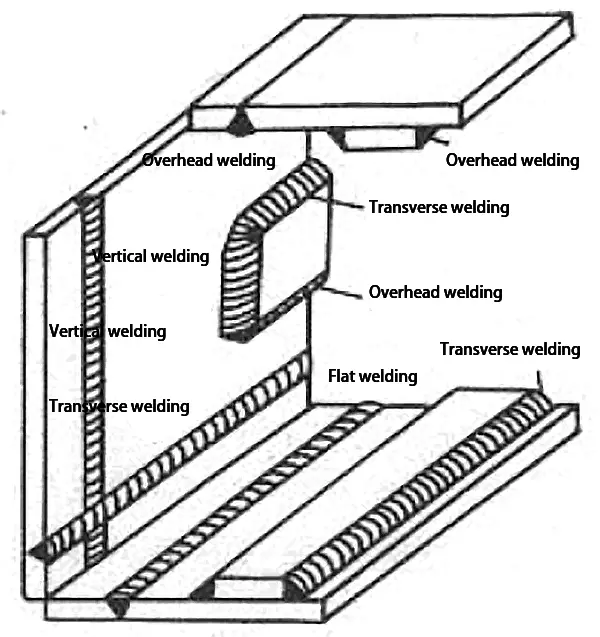

As posições de soldadura comuns, as formas de junta, as formas de ranhura, os tipos de soldadura e os códigos de forma de nó da estrutura da tubagem são indicados a seguir:

| Código | Posição de soldadura |

| F | soldadura descendente |

| H | Soldadura em posição horizontal |

| V | Soldadura vertical |

| O | Soldadura de posição à cabeça |

Leitura relacionada: O que significa 1G, 2G, 3G, 4G, 5G e 6G na soldadura?

Tipo de junta e código da forma da ranhura

| Tipo de articulação | Forma da ranhura | ||||

| Código | Nome | Código | Nome | ||

| I | Ranhura em I | ||||

| Junta de placa | B | Junta de topo | V | Ranhura em V | |

| T | Junta em T | X | Ranhura em X | ||

| X | cruzamento de tubos | L | Ranhura em V de um lado | ||

| C | junta de filete | K | Ranhura K | ||

| F | Junta sobreposta | U1 | Ranhura em U | ||

| Junta de tubagem | T | Junta em T | J1 | Ranhura em U de um lado | |

| K | Articulação K | Nota: 1. Quando o espessura da chapa de aço é ≥ 50 mm, pode ser utilizada uma ranhura em forma de U ou em forma de J | |||

| Y | Articulação em Y | ||||

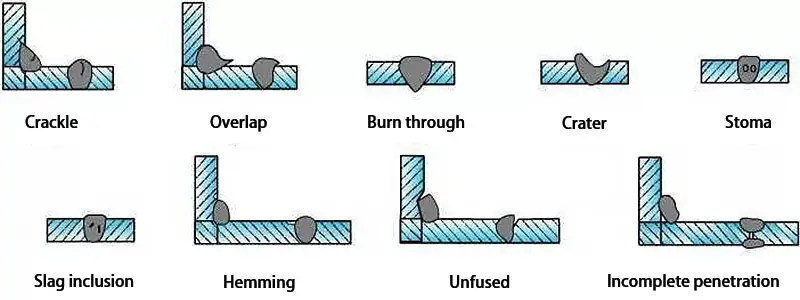

O defeitos de soldadura são divididos em seis categorias: fissuras, cavidades, inclusões sólidas, fusão incompleta, penetração incompleta e defeitos de forma.

Crackle:

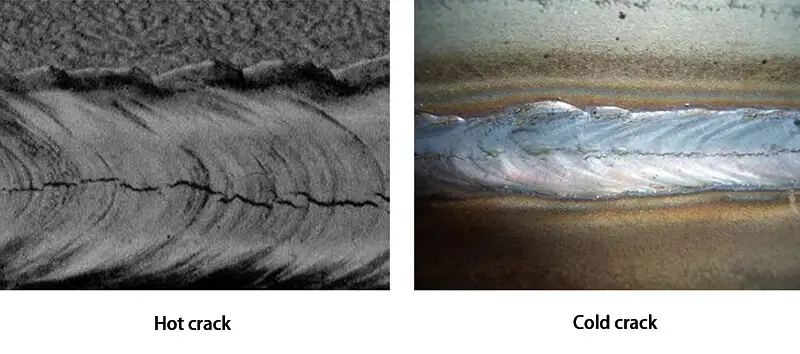

Fissuras quentes e fissuras frias são dois tipos comuns de defeitos de soldadura.

As fissuras a quente são causadas principalmente pela fraca resistência à fissuração do metal de base, pela baixa qualidade materiais de soldaduraA seleção incorrecta dos parâmetros do processo de soldadura e a tensão interna excessiva da soldadura.

Por outro lado, as fissuras a frio resultam frequentemente de uma conceção pouco razoável da estrutura de soldadura, de uma disposição incorrecta dos cordões de soldadura e de medidas inadequadas do processo de soldadura, tais como a falta de pré-aquecimento antes da soldadura e o arrefecimento rápido após a soldadura.

Para tratar estes tipos de fissuras, um método consiste em fazer furos de paragem de fissuras em ambas as extremidades da fissura ou remover o metal de solda na fissura para soldadura de reparação.

Cavidade:

Os defeitos de soldadura dividem-se geralmente em dois tipos: furos de ar e retração da cratera.

Os orifícios de ar são causados principalmente por vários factores, incluindo danos graves no revestimento do elétrodo, falha na cozedura do elétrodo e do fluxo, manchas de óleo ou ferrugem e óxido no metal de base, corrente de soldadura insuficiente, comprimento de arco excessivamente longo e rápida velocidade de soldadura.

O tratamento para os furos de ar consiste em remover o metal de solda defeituoso no local do furo de ar e, em seguida, realizar um procedimento de soldadura de reparação.

A retração da cratera, por outro lado, é causada principalmente por corrente de soldadura excessiva, alta velocidade de soldadura, arrefecimento rápido do arco e adição insuficiente de metal de enchimento para arrefecer repetidamente o arco.

O tratamento para a retração da cratera consiste em realizar uma operação de soldadura de reparação no local da cratera.

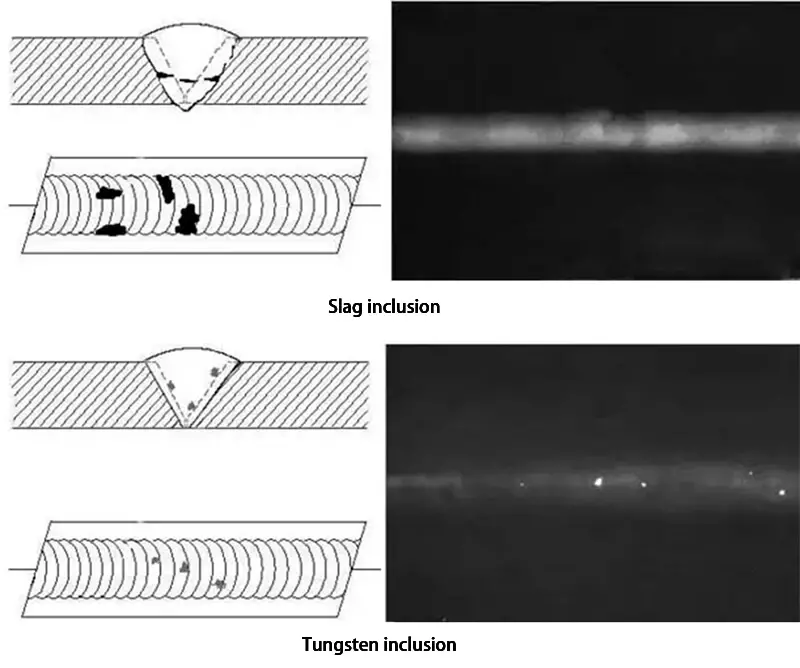

Inclusão sólida:

Há dois tipos de defeitos que podem ocorrer durante a soldadura: inclusão de escória e inclusão de tungsténio.

As principais causas da inclusão de escórias são a má qualidade da soldadura materiais, soldadura com corrente demasiado baixa, soldadura a uma velocidade demasiado rápida, elevada densidade de escória que bloqueia a capacidade de flutuação da escória, e a não limpeza da escória durante a soldadura multicamada.

Para remediar a inclusão de escória, o metal de solda em torno da área afetada deve ser removido e, em seguida, o processo de soldadura pode continuar.

A inclusão de tungsténio é normalmente causada quando o elétrodo de tungsténio entra em contacto com o metal fundido durante soldadura por arco de árgon.

Para reparar este defeito, o metal defeituoso na inclusão de tungsténio deve ser escavado e o processo de soldadura pode então ser retomado.

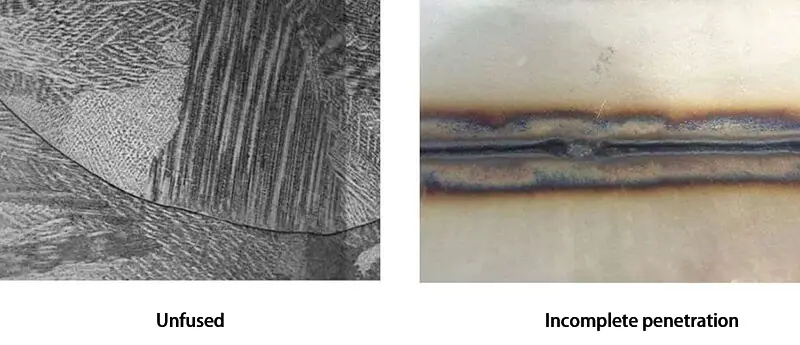

Fusão e penetração incompletas:

Existem várias razões principais para uma soldadura incompleta, incluindo uma corrente de soldadura demasiado pequena, uma velocidade de soldadura demasiado rápida, uma abertura do ângulo de ranhura demasiado pequena e uma tecnologia de funcionamento deficiente.

O método de tratamento para a não fusão consiste em remover o metal de solda na posição de não fusão e, em seguida, reparar a solda.

Para tratar a penetração incompleta, o método consiste em reparar a penetração incompleta num dos lados da estrutura com uma boa abertura diretamente na parte de trás da soldadura.

Para as soldaduras importantes que não podem ser reparadas diretamente por soldadura, o metal de soldadura incompleto deve ser removido e a soldadura deve ser refeita.

Defeito de forma:

Incluindo rebaixamento, sobreposição, flacidez, retração da raiz, desalinhamento, desvio de ângulo, sobreelevação da soldadura, irregularidade da superfície, etc.

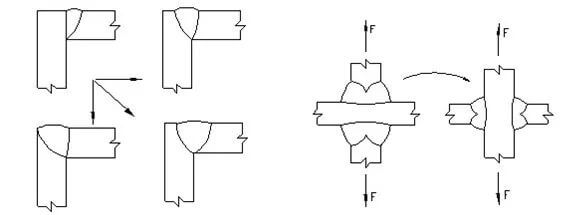

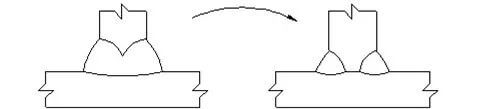

Para as juntas em forma de T, em forma de cruz e de canto, quando a espessura da placa de flange não é inferior a 20 mm, a fim de evitar ou reduzir a grande tensão de retração da soldadura na direção da espessura da placa de metal de base, deve ser adoptada a seguinte conceção da estrutura da junta:

Alterar a direção da tensão da junta de chapa espessa para reduzir a tensão na direção da espessura;

Para os nós sujeitos a carga estática, na condição de serem cumpridos os requisitos do cálculo da resistência da junta, a soldadura de ranhura totalmente penetrada deve ser substituída pela soldadura de topo parcialmente penetrada e soldadura em ângulo.

Após a conclusão da soldadura e da inspeção da soldadura, o primeiro passo da inspeção deve ser a inspeção do aspeto. A inspeção visual ou a lupa devem ser utilizadas para observar quaisquer defeitos, tais como rebaixos, queimaduras, penetração incompleta, fissuras, bordos escalonados, permanência, e para verificar se as dimensões gerais da soldadura cumprem os requisitos.

Os defeitos no interior da soldadura são normalmente detectados por ondas ultra-sónicas. Este método baseia-se no princípio de que as ondas ultra-sónicas se podem propagar no interior do metal e refletir e refratar ao encontrar a interface de dois meios, o que ajuda a inspecionar as falhas no interior da soldadura. A forma de onda pode ser utilizada para determinar a presença e a localização da falha.

Uma vez que existe uma superfície reflectora entre a sonda e o corpo de prova, durante a inspeção ultra-sónica, o agente de acoplamento deve ser revestido na superfície da soldadura. No entanto, o método ultrassónico não permite determinar o tipo e a dimensão dos defeitos.

A inspeção radiográfica é por vezes utilizada em ensaios não destrutivos para detetar defeitos nas soldaduras. Existem dois tipos de inspeção radiográfica: Inspeção por raios X e por raios γ. O princípio é que, quando o raio passa através da soldadura inspeccionada, quaisquer defeitos resultarão numa menor atenuação do raio que passa por essa área.

Como resultado, a película negativa no verso da soldadura é altamente sensível à luz, e aparecerão manchas ou riscas pretas no local do defeito depois de a película ser lavada.

A inspeção por raios X tem um tempo de exposição curto, alta velocidade e forte capacidade de penetração, mas o equipamento é complexo, dispendioso e adequado para testar soldaduras com uma espessura inferior a 30 mm. Em contrapartida, o equipamento de inspeção por raios γ é portátil, fácil de operar e tem uma forte capacidade de penetração.

Critérios de aceitação de lotes para soldaduras:

Critérios de inspeção adicionais:

Para além das isenções enumeradas no código nacional de soldadura de estruturas de aço, qualquer combinação de aço, materiais de soldadura, métodos de soldadura, formas de junção, posições de soldadura, sistemas de tratamento térmico pós-soldadura, parâmetros do processo de soldadura, medidas de pré-aquecimento e pós-aquecimento e outros parâmetros utilizados pela unidade de construção pela primeira vez devem ser sujeitos a uma avaliação do processo de soldadura antes do fabrico e da instalação de elementos da estrutura de aço.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.