Já alguma vez se interrogou sobre como são fabricados os componentes intrincados dos seus dispositivos quotidianos? Este artigo desmistifica o processo de produção de produtos em chapa metálica, detalhando o percurso desde o desenho inicial até à embalagem final e entrega. No final, compreenderá os passos essenciais, incluindo o processamento a laser, a estampagem CNC, a dobragem, a soldadura e o revestimento, que transformam as folhas de metal em bruto em peças precisas e funcionais. Mergulhe para obter informações sobre este processo de fabrico vital!

O nosso processamento comum de chapas metálicas consiste em seis etapas principais, que são descritas em pormenor a seguir:

1. Conceção do desenho

Os clientes em geral fornecem desenhos ou amostras, que são depois analisados e concebidos pela equipa de engenharia da empresa. Este processo resulta na criação de desenhos de processamento e de desenhos de montagem. Estes são então submetidos ao departamento de produção para processamento.

O corte a laser A máquina é capaz de cortar aço-carbono, aço inoxidável e vários outros materiais. O resultado é um corte suave, limpo e preciso, com um rebordo bonito. Este método é especialmente vantajoso para peças de trabalho com formas curvas e é uma técnica de processamento indispensável em comparação com a estampagem CNC tradicional.

3. CNC estampagem

O Torre CNC O punção é utilizado principalmente para produtos com uma espessura de material fina, normalmente inferior a 2,5 mm. Este método é adequado para chapa metálica peças que requerem múltiplos furos ou a necessidade de utilizar um molde especializado para o processamento. Quando a quantidade de peças é grande, a estampagem CNC tem uma vantagem de custo em relação a outros métodos.

4. Dobragem

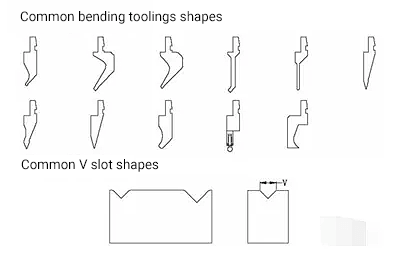

Se a maioria das peças de trabalho necessitar de ser dobrada após o corte, travões de prensa são necessários para completar o processo de dobragem. A prensa dobradeira CNC é preferida porque não é apenas mais rápida, mas também mais precisa.

5. Soldadura formação

Geralmente, após o processo de branqueamentoPara que a peça de trabalho possa ser montada e formada, é necessário que a peça de trabalho seja montada e formada. Existem vários métodos de montagem, alguns dos quais utilizam processos que não são de soldadura, como parafusos ou rebites. Para a maior parte das chapas de revestimento mecânico, é utilizada a moldagem por soldadura e a empresa emprega normalmente soldadura por arco de árgonsoldadura por contacto ou soldadura por dióxido de carbono. Após a soldadura, a peça de trabalho é polida para garantir a sua resistência e melhorar o seu aspeto.

6. Pulverização eletrostática de pó

A pintura eletrostática a pó visa principalmente peças de aço-carbono. O processo envolve várias etapas, como a remoção de óleo e ferrugem, a limpeza da superfície, o tratamento de fosfatação, a pintura eletrostática a pó e a cozedura a alta temperatura. O resultado é uma superfície bonita que permanecerá sem ferrugem durante vários anos e é económica.

Em contrapartida, a pintura líquida é um processo diferente que é normalmente utilizado para peças de grandes dimensões e é mais conveniente e económico quando o transporte não é uma opção. A pintura líquida é normalmente dividida em duas etapas: aplicação de primário e depois de tinta.

7. Embalagem e entrega

Antes da embalagem, é efectuada uma inspeção 100% e são fornecidos os dados da inspeção. Os requisitos de fornecimento e o método de embalagem são confirmados pelo representante do cliente no local e é criado um registo para confirmação do cliente.

(1) Processamento sem molde

A tecnologia de processamento de chapas metálicasA máquina de corte e vinco, que inclui máquinas de perfuração, corte a laser, corte, dobragem e rebitagem, é geralmente utilizada para a produção de amostras ou pequenos lotes com um custo mais elevado.

(2) Processamento de moldes

A utilização de moldes fixos para processamento de chapas metálicas inclui moldes de corte e moldes de formação, e é principalmente utilizado para produção em massa com um custo mais baixo.

1. Branqueamento

O corte de chapas metálicas pode ser efectuado através de vários métodos, como o puncionamento, o corte a laser, máquina de corte, estampagem, etc. Atualmente, a perfuração CNC é o método mais utilizado. O corte a laser é utilizado principalmente durante a fase de prototipagem, devido ao seu elevado custo de processamento, enquanto o corte sob pressão é frequentemente utilizado para a produção em massa.

Aqui, centrar-nos-emos no corte de chapa metálica utilizando punções CNC. O punção CNC, também conhecido como punção de torre, pode efetuar várias operações, tais como corte, punção, perfuração de orifícios e prensagem de barras. A sua precisão de maquinação pode atingir +/- 0,1 mm.

A tabela seguinte mostra a espessura da chapa metálica que pode ser processada por puncionamento CNC:

(1) A perfuração requer um tamanho reduzido.

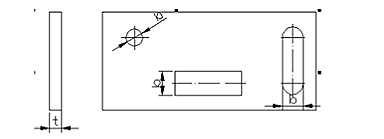

O requisito de tamanho reduzido para o puncionamento depende de factores como a forma do furo, as propriedades mecânicas do material e a espessura do material (como ilustrado na figura seguinte).

| Materiais | Diâmetro do suporte b | Furo retangular largura do lado curto b |

|---|---|---|

| Aço de alto carbono | 1.3t | 1.0t |

| Aço de baixo carbono, latão | 1.0t | 0.7t |

| Alumínio | 0.8t | 0.5t |

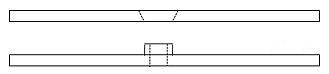

(2) A distância entre os furos e a distância entre os bordos dos furos.

A pequena distância entre a aresta de perfuração e a forma da peça é limitada tanto pela forma da peça como pelo furo. Se a aresta de perfuração não for paralela à aresta de contorno da peça, a distância mínima não deve ser inferior à espessura do material T. Se for paralela, a distância mínima não deve ser inferior a 1,5T (como ilustrado na figura seguinte).

(3) Directrizes para desenhar furos.

Ao desenhar furos, a distância mínima entre o furo de desenho e a borda deve ser 3T. A distância mínima entre dois furos de desenho deve ser 6T, e a distância mínima segura entre o furo de desenho e a borda de flexão interna deve ser 3T + R (onde T é a espessura da chapa metálica e R é a raio de curvatura).

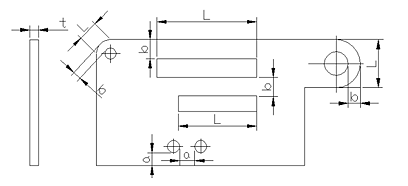

(4) Requisitos de espaçamento para peças de estiramento por flexão e estiramento profundo.

Ao estiramento de peças de dobragem e estiramento profundo, deve ser mantida uma certa distância entre a parede do furo e a parede reta (como ilustrado na figura seguinte).

2. Formação

A conformação de chapas metálicas inclui principalmente dobragem de chapa e alongamento.

① Orientações sobre a sequência de dobragem:

A sequência de dobragem deve seguir os princípios de dobrar de dentro para fora, dobrar de pequeno para grande, dobrar primeiro formas especiais e depois formas gerais, e assegurar que os processos anteriores não interferem com os posteriores.

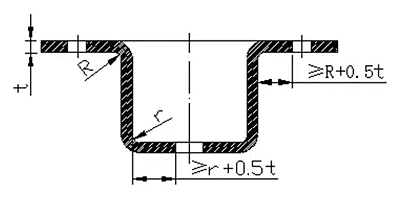

② Raio de curvatura pequeno das peças de curvatura:

Quando o material é dobrado, a camada exterior do filete sofre alongamento enquanto a camada interior sofre compressão. À medida que o raio de curvatura interior (R) diminui, as tensões de tração e de compressão aumentam. Se a tensão de tração do filete exterior exceder a resistência máxima do material, podem ocorrer fissuras e fracturas. Por conseguinte, o projeto de peças de flexão deve evitar raios de flexão demasiado pequenos.

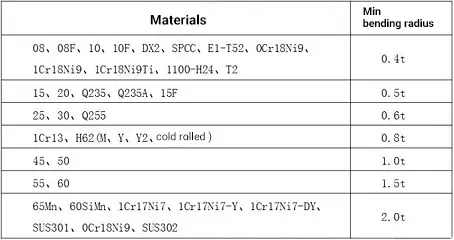

Os raios mínimos de curvatura dos materiais comuns utilizados pela empresa são apresentados no quadro seguinte:

Tabela de raios mínimos de curvatura de peças de curvatura:

O raio de curvatura refere-se ao raio interior do peça de dobrageme t é a espessura da parede do material.

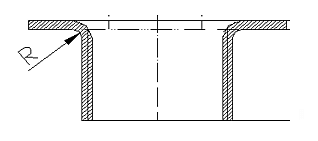

(2) Estiramento de chapas metálicas

O estiramento de chapas metálicas é efectuado principalmente através da utilização de vários punções ou de um único punção e requer vários punções ou matrizes de estiramento. A forma da peça estirada deve ser tão simples e simétrica quanto possível, e deve ser esticada o mais possível numa só operação. Se forem necessárias várias operações de estiramento, é aceitável que a superfície apresente vestígios do processo de estiramento. A parede lateral de estiramento pode ter uma certa inclinação, desde que cumpra os requisitos de montagem.

(3) Outros Métodos de moldagem:

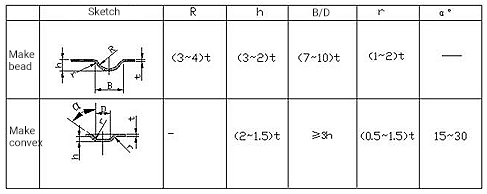

① Nervuras de reforço - A adição de nervuras de reforço a peças de chapa metálica aumenta a rigidez estrutural.

Estrutura das nervuras de reforço e seleção do tamanho:

② Grelhas - As grelhas são normalmente utilizadas para ventilação e dissipação de calor em vários invólucros ou caixas.

③ Flangeamento de furos (Furo de estiramento) - O flangeamento de furos, também conhecido como furos de estiramento, é utilizado para criar roscas ou para aumentar a rigidez das aberturas.

3. Soldadura

Na conceção de soldadura de chapas metálicas as soldaduras e as juntas devem ser dispostas simetricamente e a ocorrência de convergência, agregação e sobreposição deve ser evitada. As soldaduras e juntas secundárias podem ser interrompidas enquanto as soldaduras e juntas principais devem ser ligadas.

Os métodos de soldadura comuns utilizados no processamento de chapas metálicas incluem a soldadura por arco elétrico e soldadura por resistência.

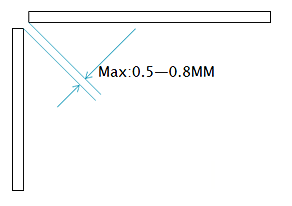

Deve ser previsto um espaço adequado entre as chapas metálicas para a soldadura, com um intervalo de soldadura de 0,5-0,8 mm, e a soldadura deve ser uniforme.

(2) Soldadura por resistência

A superfície de soldadura deve ser lisa, sem rugas ou saliências. As dimensões para a resistência são as seguintes soldadura por pontos.

| Espessura t(mm) | Diâmetro da junta de soldadura d (mm) | Distância mínima de junta de soldadura ao bordo f (mm) | Largura mínima de bordo de soldadura (mm) |

|---|---|---|---|

| 0.6-0.79 | 5.0-6.0 | 5 | 10 |

| 0.8-1.39 | 5.5-6.5 | 5-6 | 10-12 |

| 1.4-1.99 | 6.0-7.0 | 7-9 | 14-18 |

| 2.0-2.49 | 6.5-7.5 | 9-10 | 18-20 |

4. Métodos de ligação de chapas metálicas

Nesta secção, apresentaremos principalmente os métodos de ligação da chapa metálica durante a fase de processamento, que incluem a rebitagem, a soldadura (como descrito anteriormente), a rebitagem de furos e a rebitagem Tox.

(1) Rebitagem

A rebitagem é um método em que duas placas são unidas utilizando um tipo de rebite conhecido como rebite de tração. As formas comuns de rebitagem são ilustradas na figura seguinte:

(2) Rebitagem por extração:

Uma parte é um furo desenhado enquanto a outra é um contra-furo, que é transformado numa ligação permanente através de uma matriz de rebitagem.

Vantagens: O próprio furo fornece uma função de posicionamento. A força de rebitagem é elevada e a eficiência da rebitagem através da matriz também é elevada.

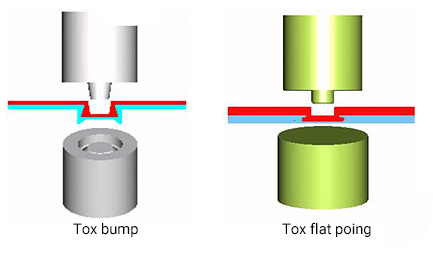

(3) Rebitagem Tox:

A peça ligada é pressionada para dentro da matriz através de um simples punção. Sob pressão adicional, o material na matriz flui para fora, criando um ponto de ligação redondo sem arestas vivas ou rebarbas e preservando a sua resistência à corrosão. O revestimento ou o revestimento por pulverização na superfície da placa também é deformado e flui em conjunto, mantendo as suas propriedades originais anti-ferrugem e anti-corrosão.

O material é empurrado para ambos os lados e para dentro do painel, perto do lado da matriz, para formar o ponto de ligação Tox, como mostra a figura seguinte:

5. Tratamento da superfície

O tratamento de superfície das chapas metálicas serve tanto para proteção anticorrosiva como para decoração. Os tratamentos de superfície comuns incluem pulverização de pó, electrogalvanização, galvanização por imersão a quente, oxidação de superfície, desenho de superfície e serigrafia. Antes de efetuar o tratamento de superfície, é importante remover quaisquer manchas de óleo, ferrugem e escórias de soldadura da superfície da chapa metálica.

(1) Pulverização em pó: Existem duas opções para a pintura de superfícies em chapa metálica - tinta líquida e tinta em pó. Esta última é mais comummente utilizada. A pulverização de pó envolve a adsorção eletrostática e a cozedura a alta temperatura de uma camada de vários revestimentos coloridos na superfície da chapa metálica, melhorando o seu aspeto e desempenho anticorrosão.

(2) Electrogalvanização e galvanização por imersão a quente: A galvanização da superfície da chapa metálica é um método popular de tratamento anti-corrosão que também melhora o seu aspeto. Existem duas formas de galvanização - electrogalvanização e galvanização por imersão a quente. A electrogalvanização produz um aspeto brilhante e plano com um revestimento de zinco fino, enquanto a galvanização por imersão a quente resulta num revestimento de zinco mais espesso que cria uma camada de liga de zinco-ferro, oferecendo uma resistência à corrosão mais forte do que a electrogalvanização.

(3) Oxidação da superfície: Esta secção centra-se na anodização da superfície do alumínio e ligas de alumínio. A anodização da superfície pode produzir uma variedade de cores e proporcionar efeitos protectores e decorativos. O processo também cria uma película de óxido anódico na superfície do material, que apresenta elevada dureza, resistência ao desgaste e boas propriedades de isolamento elétrico e térmico.

(4) Trefilagem de superfície: O material é colocado entre os rolos superior e inferior de uma máquina de trefilar, com uma cinta abrasiva ligada aos rolos. O material é então conduzido através das cintas abrasivas, produzindo traços na sua superfície. A espessura dos traços depende do tipo de cinta abrasiva utilizada e o principal objetivo deste tratamento é melhorar o aspeto do material. Este método de tratamento de superfície é normalmente considerado apenas para o alumínio.

(5) Impressão serigráfica: A serigrafia em materiais pode ser dividida em serigrafia plana e serigrafia em bloco. A serigrafia plana é utilizada em superfícies planas, ao passo que a serigrafia de tampão é utilizada em superfícies com buracos profundos. A serigrafia requer uma impressão em seda.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.