E se pudesse reduzir os custos de fabrico e, ao mesmo tempo, aumentar a precisão e a velocidade? Neste artigo, exploramos a eficiência do corte a laser de tubos rectos em comparação com os métodos tradicionais. Descubra como esta tecnologia reduz os custos de mão de obra, logística e armazenamento e aprenda dicas de especialistas para otimizar os seus processos. Prepare-se para melhorar a sua produção com técnicas avançadas de corte a laser.

Em comparação com o corte tradicional + processamento subsequente, a eficiência do corte a laser de tubo reto tem vantagens óbvias na eficiência da produção e no custo do trabalho.

Pode realizar o processamento único de peças, desde as matérias-primas até aos produtos acabados.

A elevada integração dos processos de transformação pode reduzir significativamente os problemas de elevados custos de mão de obra, logística e armazenamento na transformação tradicional de vários processos.

Além disso, a automatização total do processo de processamento pode melhorar significativamente a consistência das peças para posterior soldadura automática, conveniência na montagem, etc.

Anteriormente, devido ao arranque tardio das empresas nacionais, a maior parte do equipamento era importado.

Nos últimos anos, com a melhoria do nível técnico, a linha reta tubo laser O equipamento foi amplamente localizado.

Com o desenvolvimento contínuo dos domínios domésticos relacionados nos últimos anos, as funções de vários equipamentos domésticos foram melhoradas continuamente e o preço diminuiu de ano para ano, o que aumentou significativamente a popularidade do equipamento laser de tubo reto.

Embora o tubo reto corte a laser tem várias vantagens em comparação com o método de processamento tradicional, devido aos diferentes métodos de processamento, o processo de processamento e alguns pormenores das peças acabadas são ligeiramente diferentes do processamento mecânico tradicional, o que requer uma identificação específica.

Em combinação com o nosso modo de funcionamento real e casos de melhoria no local, serão discutidos os três aspectos seguintes: compensação do caminho final, melhoria da perda do caminho de corte do perfil de secção aberta e diferentes métodos de compensação de corte de ar e corte de oxigénio.

Leitura relacionada: Coisas que deve saber sobre o corte a laser de perfis

Esta parte explica principalmente a partir de dois aspectos:

Primeiro, o bisel da extremidade do tubo retangular ou do tubo quadrado é cortado e montado com o plano; o segundo é a junta de topo da linha de intersecção dos tubos circulares.

⑴ Montagem do bisel e do plano da extremidade do tubo.

O bisel de extremidade é um estado de peça comum, que tem uma elevada probabilidade na produção diária. O tubo retangular é tomado como exemplo para análise e explicação.

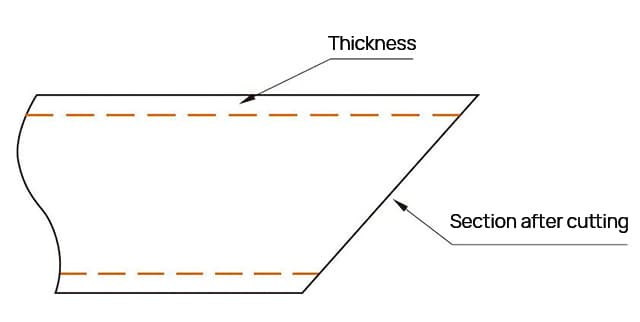

As Fig. 1 e Fig. 2 mostram, respetivamente, o estado teórico e o estado real da cabeça da extremidade traseira do corte de metais processo.

Pode ver-se que o estado real sob a cabeça da extremidade traseira do processo tradicional de corte de metal é consistente com o estado teórico, e toda a secção é uma linha reta a partir da vista superior, pelo que não haverá discrepância entre o objeto real e o desenho, nem haverá disputas de qualidade.

Fig. 1 Estado teórico do corte de metais

Fig. 2 Estado atual do corte de metal

O corte a laser é diferente do corte tradicional.

O corte a laser consiste no facto de a cabeça de corte a laser cortar ao longo de um determinado percurso para obter a forma final pretendida.

Ao cortar, o material de base é derretido ao longo do percurso de corte através de feixes de alta energia para completar a separação dos materiais, o que leva à direção ilegal entre o percurso seguinte e o percurso anterior.

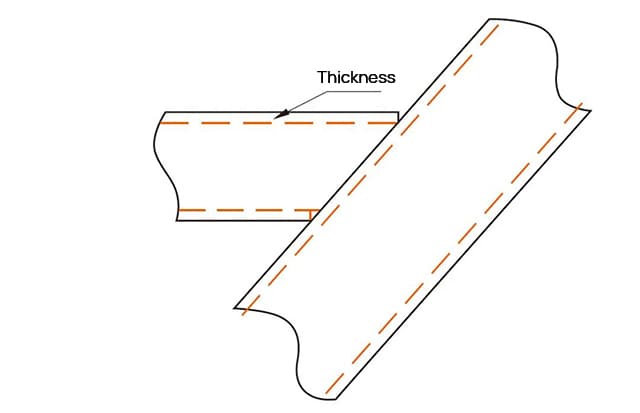

Depois de cortar uma secção da trajetória, a secção atual irá sobressair uma secção da espessura do material ou faltar uma secção da espessura do material, isto é, "material em excesso" ou "material em falta", como se mostra na Fig. 3 e na Fig. 4.

Fig. 3 Diagrama esquemático de processamento a laser fim

Fig. 4 Estado após o corte efetivo

O estado mostrado na Fig. 4 (b) tem pouco impacto na utilização efectiva, a menos que existam requisitos especiais de resistência e seja necessário um reforço adicional, o que normalmente não afectará a utilização subsequente.

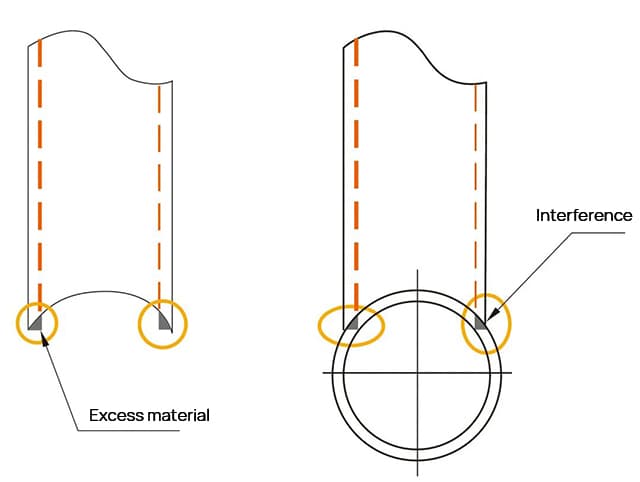

No entanto, o estado mostrado na Fig. 4 (a) causará diferenças entre as superfícies de acoplamento reais e teóricas devido ao "excesso de material", e a parte do "excesso de material" interferirá com as partes correspondentes, resultando em desvio dimensional, como mostrado na Fig. 5 e Fig. 6.

Fig. 5 Diagrama esquemático do desvio de correspondência causado por "demasiado material"

Fig. 6 Estado real do desvio de ajuste causado pelo "excesso de material"

Na figura, a linha azul é a linha de ajuste real e a linha preta é a linha de ajuste teoricamente necessária.

Pode ser visto no diagrama esquemático que existe um ângulo X entre a linha de encaixe real e a linha de encaixe teoricamente necessária devido ao "excesso de material", que terá dois efeitos na sequência subsequente: devido à interferência, as peças não podem ser colocadas na fixação normalmente;

O desvio de posição das peças combinadas afecta a precisão de todo o conjunto.

A partir da análise e comparação acima referidas, pode verificar-se que, para as peças processadas pelo bisel de extremidade, a compensação do percurso do cortador deve ser considerada na disposição do percurso antes do corte a laser.

O fenómeno do "excesso de material" deve ser evitado através do ajuste do percurso de corte, que tem um impacto importante na qualidade de processamento dessas peças. A modificação específica do percurso é mostrada na Fig. 7.

Fig. 7 Comparação antes e depois da compensação de trajetória

Na figura, a linha azul-celeste é a trajetória antes da compensação, o que provocará o fenómeno de "excesso de material".

A linha verde é a trajetória após a compensação. Depois de adicionar a compensação de trajetória, o estado da secção após o corte pode ser significativamente melhorado, como mostra a Fig. 8.

Fig. 8 Estado da peça após compensação

O diagrama de ajuste após a adição da compensação de trajetória é apresentado na Figura 9, e o estado de ajuste real é apresentado na Figura 10.

Pode ver-se na figura que as posições absolutas das duas peças actuais não se alteram e que a qualidade da montagem pode ser efetivamente garantida.

Fig. 9 Diagrama esquemático do emparelhamento após corte compensado

Fig. 10 Estado de concordância real após corte compensado

(2) Junta de topo da linha de intersecção de tubos circulares.

Coincidentemente, devido à influência do método de processamento de corte a laserSe a trajetória não for ajustada durante a junta de topo das linhas de intersecção dos tubos circulares, a espessura do material também será "material em excesso", resultando em interferência na coordenação.

Tomando como exemplo a sobreposição de dois tubos de φ25mm e φ30mm, o tubo de φ30mm é um encaixe de tubo lapidado.

Ver a Fig. 11 para o diagrama esquemático da sobreposição teórica e a Figura 12 para a forma teórica da extremidade do encaixe de tubo de φ25mm.

Pode ser visto que a extremidade do encaixe de tubo φ25mm é um ângulo agudo, ou seja, há um certo radiano na espessura do material.

No entanto, durante o corte a laser de tubos rectos, a direção da espessura do material é reta após o corte, perpendicular à direção do eixo do encaixe do tubo, e existe também um fenómeno de "excesso de material".

A interferência da superfície de contacto é inevitável, como mostra a Fig. 13.

Fig. 11 Diagrama esquemático do sistema teórico Lapidação

Fig. 12 Forma teórica do encaixe de tubagem Φ25mm

Fig. 13 Imagem do efeito antes da compensação

Por este motivo, ao cortar acessórios para tubos com esta forma, o problema da compensação das extremidades também deve ser considerado.

Como os tubos rectangulares, modificar o percurso de corte, adicionar a compensação de percurso e otimizar o percurso, como mostra a Fig. 14.

Fig. 14 Efeito de coordenação após compensação

Pode ver-se na Fig. 14 que a linha verde no círculo vermelho é a trajetória após a adição da compensação, e a linha azul celeste é a trajetória antes da adição da compensação.

Pode ver-se que, após a adição da compensação, a posição de corte da extremidade longa da forma do tubo muda, mas o fenómeno do "excesso de material" desapareceu.

No corte real, embora os defeitos, como a suspensão de escória, ainda tenham um certo impacto devido a esta compensação, estes efeitos são muito pequenos.

Não afectará grandemente a utilização subsequente e a dimensão do conjunto.

Atualmente, o laser de tubo reto pode não só cortar perfis fechados, mas também cortar perfis de secção aberta, como aço de canal e aço angular.

Ao contrário dos tubos rectangulares e dos tubos quadrados, a superfície externa dos perfis de secção aberta é maioritariamente angular e não existe um ângulo R.

Como a secção não está fechada, o percurso de corte não está fechado. Na nossa produção inicial, ocorre frequentemente uma perda de trajetória.

Este fenómeno só existe no processamento de perfis de secção aberta.

Tomando o aço angular como exemplo, a trajetória de corte é perdida como mostra a Fig. 15.

Fig. 15 Percurso de corte em falta do aço angular

Tendo em conta este fenómeno, tentámos resolvê-lo na perspetiva da geração de percursos de software.

Após um longo período de verificação, o software gera automaticamente caminhos bons e maus, sem regularidade.

Por conseguinte, quando este fenómeno ocorre, só podemos deixar de utilizar a função de geração automática de percursos do software e planear os percursos de corte manualmente.

Embora o problema tenha sido resolvido, a edição manual de trajectórias é lenta, consome muito tempo e é extremamente inconveniente de utilizar.

Tendo em conta o fenómeno acima referido, o produto foi parcialmente optimizado.

Os filetes foram filetados na posição do círculo vermelho na Fig. 16.

Os cantos não apareciam quando os filetes eram tangentes, e os filetes eram tangentes a duas arestas adjacentes, de modo que o sistema os considerava por defeito como uma aresta.

Fig. 16 Canto redondo de R5mm nos cantos

Depois de a peça ser limada, o sistema de geração de programas laser de tubo reto é utilizado para gerar o percurso, e o fenómeno de perda de percurso desaparece, como se mostra na Fig. 17.

Para verificar se este fenómeno se verifica, alterar e verificar essas peças uma a uma.

Entalhe os cantos das peças com perda de trajetória e, em seguida, utilize o sistema para gerar a trajetória necessária. Após um ano de verificação, a perda de trajetória não voltou a ocorrer.

Fig. 17 Trajetória recentemente gerada

Através desta verificação, pode concluir-se que, no caso dos perfis de secção aberta, como o aço angular, a sua secção não é fechada, o que tem um certo impacto na geração da trajetória real.

Não se sabe ao certo se se trata de um erro do próprio programa ou de um defeito da lógica subjacente.

Atualmente, este fenómeno não pode ser completamente evitado no equipamento laser de tubo reto Pentium e Trumpf utilizado pela nossa empresa, mas pode ser evitado através da operação de filetes.

Atualmente, trata-se de uma solução relativamente razoável e eficaz.

Com o desenvolvimento da indústria nacional de laser, a tecnologia de corte a ar de baixo custo amadureceu gradualmente e a aplicação no mercado aumentou gradualmente.

Tomando a nossa empresa como exemplo, utilizámos sempre o corte a oxigénio, mas o equipamento de corte a laser de tubo reto recentemente adquirido passou para o corte a ar nos últimos dois anos.

Em comparação com o corte com oxigénio e nitrogénio, a diferença mais intuitiva é que o custo de processamento é muito reduzido.

Uma vez que o próprio ar está à nossa volta, a utilização do sistema de corte de ar apenas necessita de considerar o custo da eletricidade incorrido quando o equipamento é utilizado, não sendo necessário calcular custos adicionais de gás auxiliar.

Embora o corte a ar conduza a rebarbas e escórias na superfície de corte, no caso dos perfis, esses defeitos existem principalmente na superfície interna dos perfis, o que tem relativamente pouco impacto na superfície externa.

Além disso, os nossos acessórios para tubos são principalmente utilizados para várias peças estruturais, que têm requisitos relativamente menos rigorosos sobre o aspeto do corte, pelo que o impacto na nossa produção efectiva é relativamente pequeno.

Após a primeira colocação em funcionamento e um período de produção do nosso equipamento, verificámos que, em comparação com o corte a oxigénio, a compensação do corte deve ser considerada ao gerar o percurso.

A espessura da parede dos nossos tubos comuns é de 2~5mm. O original rápido utilizações da máquina de corte a laser corte de oxigénio, e o tamanho do bocal de corte é maioritariamente de 0,5 a 1,5 mm.

O problema da compensação do corte não é considerado na produção diária.

No entanto, após a utilização do novo equipamento de corte a ar, verifica-se que a dimensão do bocal de corte atinge os 3 mm, e o problema da grande folga de encaixe das peças é frequentemente referido mais tarde.

Depois de comparar os objectos reais cortados pelos dois métodos de corte, conclui-se finalmente que o problema reside na compensação do corte.

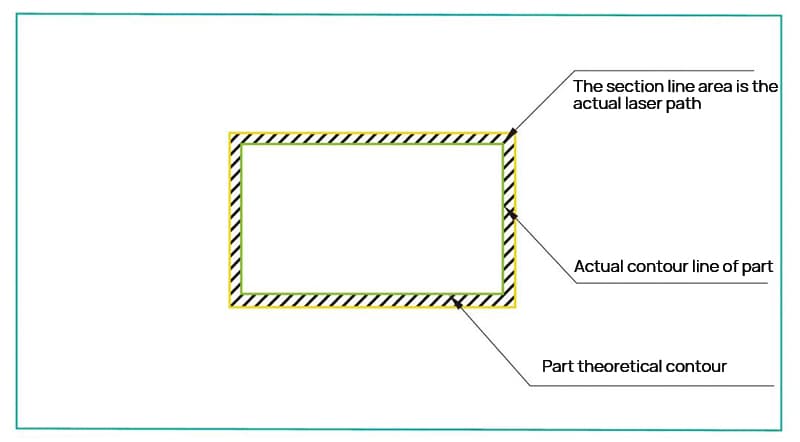

No estado teórico do corte de peças, todos nós partimos do princípio de que a largura do corte é infinitamente pequena;

No processo de corte real, o feixe de laser tem um determinado diâmetro, o que conduz a três formas no processo de corte real.

Assumir que o comprimento teórico do contorno é L, a largura é W e o diâmetro do feixe laser é D.

(1) Modo I: a trajetória central do diâmetro do feixe laser coincide com a linha de contorno teórica, como mostra a Fig. 18.

O tamanho real do contorno depois de cortado desta forma: Watual=Wteórico - D, Latual=Lteórico - D.

O tamanho real é um diâmetro do bico de corte inferior ao tamanho teórico.

Fig. 18 Modo - Corte

(2) Modo 2: O exterior do diâmetro do feixe laser coincide com a linha de contorno teórica, como mostra a Fig. 19.

Desta forma, o tamanho real do contorno após o corte: W atual=W teórico - 2D, L atual=L teórico - 2D, e a dimensão real é inferior à dimensão teórica em dois diâmetros do bico de corte.

Fig. 19 Corte em modo II

(3) Modo 3: o lado interior do diâmetro do feixe laser coincide com a linha de contorno teórica, como mostra a Fig. 20.

A linha de contorno real deste método de corte coincide com a linha de contorno teórica.

Fig. 20 Corte no modo III

Ao cortar das três formas acima referidas, a parte cortada a meio é a parte necessária.

Se a parte cortada a meio for sucata, é necessário efetuar o inverso.

Pode ver-se a partir dos três estados acima referidos que o corte a laser real é afetado pelo feixe e pelo diâmetro do bocal de corte, e o caminho de corte real tem realmente um certo impacto nas dimensões gerais das peças: quando se utiliza o corte com oxigénio, devido ao efeito de apoio à combustão do oxigénio, o diâmetro do bocal de corte não precisa de ser demasiado grande para atingir a intensidade de energia necessária, e independentemente do método de corte tem pouco impacto no contorno real;

No entanto, quando se utiliza o corte de ar, o teor de oxigénio no gás diminui e o efeito de apoio à combustão diminui, levando a um aumento da energia.

Isto reflecte-se na produção em que o diâmetro do bocal de corte é demasiado grande.

O diâmetro do bocal de corte utilizado pela nossa empresa para o corte de ar no local atinge todos os 3mm, e o diâmetro do bocal de corte é demasiado grande, levando à redução do desvio de tolerância e ao aumento das alterações de precisão dimensional.

Por conseguinte, quando se utiliza o corte pneumático, a compensação da ranhura deve ser considerada ao gerar o percurso para garantir a precisão necessária da peça.

Leitura relacionada: A aplicação do ar como gás auxiliar no corte a laser

Com o desenvolvimento da indústria nacional de laser, o equipamento laser de tubo reto tornou-se um equipamento relativamente maduro.

A maioria das peças pode ser processada a nível nacional e a quota de mercado tem vindo a aumentar gradualmente.

A análise acima é apenas uma pequena parte dos problemas que a nossa empresa encontrou na utilização de equipamento laser de tubo reto que afecta a precisão da produção de peças.

Temos de prestar atenção aos problemas na geração atual de percursos, na esperança de trazer alguma ajuda ou inspiração aos nossos colegas do sector.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.