Neste artigo, exploramos os conceitos fascinantes de resistência e rigidez em engenharia. Ficará a saber como estes princípios garantem a segurança e a durabilidade dos objectos do quotidiano, desde pontes a ecrãs de smartphones. Junte-se a nós para descobrir os segredos por detrás das maravilhas da engenharia!

Para garantir o desempenho e a fiabilidade ideais de um sistema ou estrutura mecânica, cada componente deve cumprir a função a que se destina de forma eficaz e eficiente. O principal objetivo da conceção de segurança de componentes de engenharia é garantir que todos os elementos possuem resistência, rigidez e estabilidade adequadas, assegurando assim a integridade global e a longevidade do sistema.

A estabilidade é um conceito fundamental em engenharia, referindo-se à capacidade de um componente manter ou recuperar o seu estado de equilíbrio original quando sujeito a forças externas. Este princípio é crítico em vários cenários, tais como:

Estes exemplos ilustram a importância da estabilidade na prevenção de falhas catastróficas e na garantia do funcionamento seguro de sistemas e estruturas mecânicas.

Nesta discussão, centrar-me-ei em elucidar a minha compreensão abrangente de dois princípios de engenharia igualmente cruciais: rigidez e resistência. Estes conceitos, juntamente com a estabilidade, formam a tríade de considerações fundamentais na conceção da segurança dos componentes, desempenhando cada um deles um papel vital na determinação do desempenho global, durabilidade e segurança dos sistemas de engenharia.

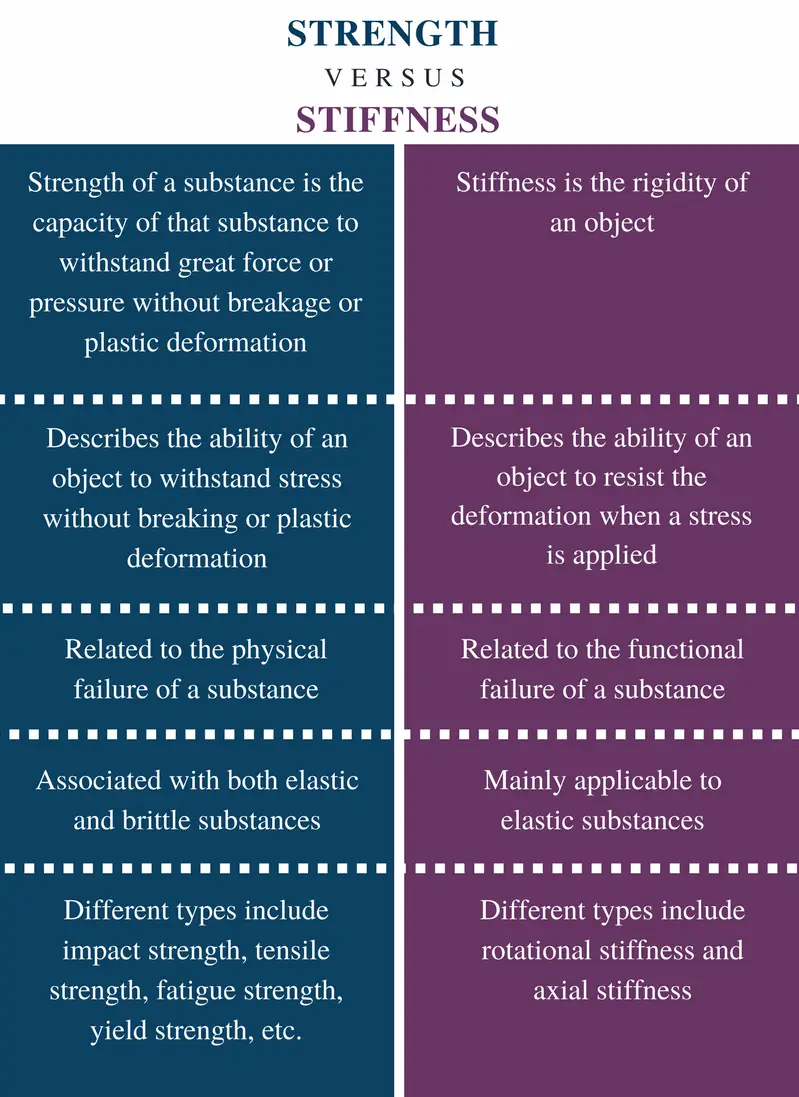

Definição: A resistência é a capacidade dos materiais, componentes ou estruturas de suportar cargas ou forças aplicadas sem falhar, deformação excessiva ou danos. É uma propriedade fundamental na ciência e engenharia dos materiais que determina a capacidade de um material resistir a tensões mecânicas.

A força engloba vários aspectos, incluindo:

Por exemplo, no fabrico de metais, compreender a resistência dos materiais é crucial para conceber componentes que possam suportar cargas operacionais. Uma viga de aço num edifício deve ter resistência suficiente para suportar o peso da estrutura e cargas adicionais sem dobrar ou partir.

A resistência é influenciada por vários factores, incluindo:

A unidade de medida da resistência é normalmente expressa em megapascal (MPa) ou libras por polegada quadrada (psi) em unidades imperiais. Por exemplo, o aço macio tem uma resistência à tração de aproximadamente 400-550 MPa, enquanto os aços de liga de alta resistência podem exceder os 1000 MPa.

No fabrico e na engenharia, os cálculos e ensaios de resistência são essenciais para..:

Técnicas avançadas, como a análise de elementos finitos (FEA) e os ensaios destrutivos, são frequentemente utilizadas para avaliar e validar a resistência de materiais e componentes em aplicações de engenharia complexas.

Fratura frágil: Um modo de falha repentino e catastrófico caracterizado pela rápida propagação de fissuras com deformação plástica mínima. Este tipo de falha ocorre sem aviso e normalmente resulta numa superfície de fratura limpa e plana.

Por exemplo:

Rendimento do plástico: Um modo de falha em que o material sofre uma deformação plástica significativa, resultando numa alteração permanente da forma e na perda de integridade estrutural. Este tipo de falha é geralmente mais gradual e observável em comparação com a fratura frágil.

Por exemplo:

É importante notar que o modo de falha de um material depende de vários factores, incluindo as propriedades do material, as condições de carga, a temperatura e os factores ambientais. Alguns materiais podem apresentar uma transição do comportamento dúctil para o comportamento frágil sob determinadas condições, tais como baixas temperaturas ou elevadas taxas de deformação.

1. Teoria da tensão máxima de tração:

Quando a tensão máxima de tração σ1 num ponto do elemento atinge a tensão máxima σb sob condições de tensão unidirecional, o material sofrerá uma fratura frágil. Assim, os critérios para a falha por fratura frágil de componentes com pontos críticos sob condições de tensão complexas são: σ1 = σb.

Por conseguinte, as condições de resistência estabelecidas pelo primeiro teoria da força são: σ1 ≤ σb.

2. Teoria da tensão máxima de tração:

Quando a deformação máxima de tração ε1 atinge o valor limite εu sob condições de tensão unidirecional, o material irá falhar devido a fratura frágil. Isto pode ser expresso como ε1 = εu.

A partir da Lei de Hooke generalizada, podemos calcular ε1 como: ε1 = [σ1 - u(σ2 + σ3)] / E, logo σ1 - u(σ2 + σ3) = σb.

As condições de resistência estabelecidas pela segunda teoria de resistência são: σ1 - u(σ2 + σ3) ≤ σb.

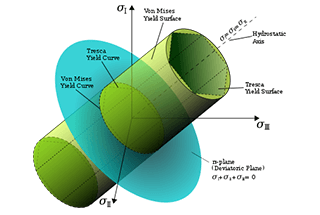

3. Teoria da tensão de cisalhamento máxima:

Quando a tensão de corte máxima τMax atinge a tensão de corte última τ0 em condições de tensão unidirecional, o material falha devido à cedência. Isto pode ser expresso como τMax = τ0.

A fórmula para a tensão de corte numa secção inclinada durante uma tensão axial é τ0 = σs/2 (σs é a tensão normal na secção transversal). A fórmula para τMax é (σ1 - σ3)/2. Assim, a condição de dano pode ser reescrita como σ1 - σ3 = σs.

A condição de resistência estabelecida pela terceira teoria de resistência é: σ1 - σ3 ≤ σs.

4. Teoria da energia específica da mudança de forma:

Quando o rácio de mudança de forma num ponto da barra atinge o valor limite sob condições de tensão unidireccionais, o material irá falhar devido à cedência.

A condição de resistência estabelecida pela quarta teoria da resistência é:

√(σ1^2 + σ2^2 + σ3^2 - σ1σ2 - σ2σ3 - σ3σ1) < σs.

Definição: A rigidez refere-se à capacidade de um material, componente ou estrutura de resistir à deformação elástica ou à deslocação quando sujeito a uma força externa. Quantifica o grau em que um sistema pode manter a sua forma e dimensões dentro dos limites permitidos sob cargas aplicadas.

A rigidez é um parâmetro fundamental em engenharia que caracteriza a relação entre a força e a deformação num material ou estrutura. É definida como o rácio entre a força aplicada e o deslocamento resultante, indicando a quantidade de força necessária para produzir uma unidade de deformação. Em termos matemáticos, a rigidez (k) é expressa como:

k = F / δ

Onde:

A unidade de rigidez é normalmente a força por unidade de comprimento, como N/m (Newtons por metro) no sistema SI ou lbf/in (libras-força por polegada) no sistema imperial.

Em termos práticos, a rigidez pode ser conceptualizada utilizando a analogia de uma mola. A constante da mola, que representa a rigidez de uma mola, é definida como a relação entre a força de tração ou compressão aplicada e o alongamento ou compressão resultante. Esta relação é descrita pela Lei de Hooke para sistemas elásticos lineares.

Compreender e controlar a rigidez é crucial em várias aplicações de engenharia, incluindo:

Os engenheiros têm de equilibrar os requisitos de rigidez com outras considerações de design, como a resistência, o peso, o custo e a capacidade de fabrico, para criar soluções óptimas para aplicações específicas.

Quando a carga aplicada é constante, é designada por rigidez estática.

Quando a carga é alternada, chama-se rigidez dinâmica.

A rigidez estática engloba a rigidez estrutural e a rigidez de contacto.

A rigidez estrutural refere-se à rigidez da própria barra e inclui a rigidez à flexão e a rigidez à torção.

1. Rigidez à flexão: calculada de acordo com a seguinte fórmula:

K=P/δ

Onde

2. A rigidez à torção é calculada de acordo com a seguinte fórmula:

Km=ML/θ

Onde M - binário aplicado (n - m);

L - distância entre a posição de ação do binário e a extremidade fixa (m);

θ-- Ângulo de torção (°)

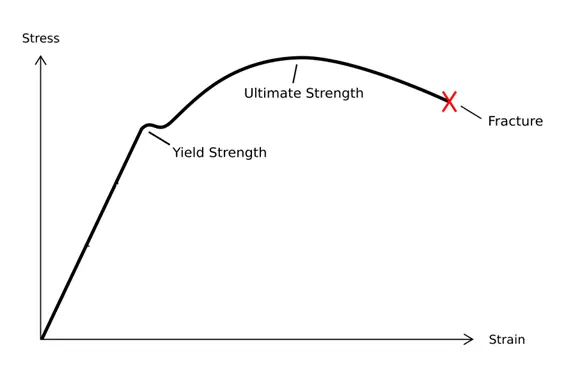

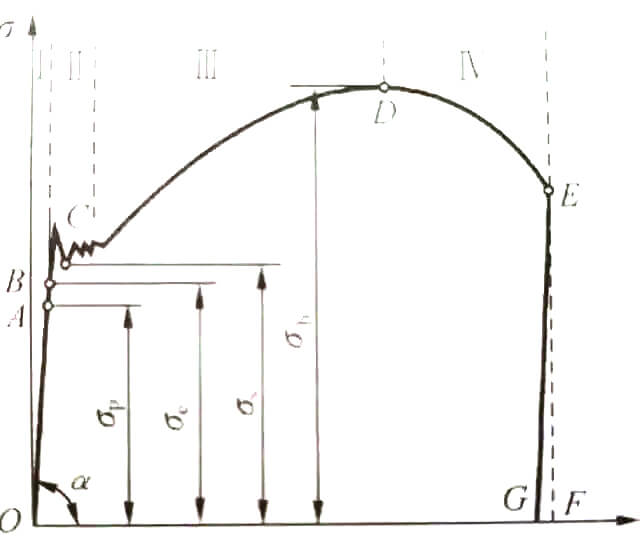

A partir da explicação acima sobre resistência e rigidez, pode ver-se que a resistência se centra na falha sob força externa e é classificada em falha por rendimento plástico e falha por fratura frágil, que está relacionada com a curva tensão-deformação durante o ensaio de tração. Em comparação, a rigidez diz respeito à relação entre a deformação e a força.

Como mostra a fig.

A curva da figura pode ser dividida em quatro fases:

1. Fase de deformação elástica;

2. Estádio de rendimento;

3. Fase de reforço;

4. Fase de necking local.

A rigidez é definida como a resistência à deformação elástica, que ocorre na fase inicial, e é regida pela lei de Hooke em condições elásticas.

Cálculo da rigidez à flexão e da rigidez à torção sob cargas estáticas é semelhante à lei de Hooke, sugerindo que a rigidez só é medida durante a fase de deformação elástica.

Na fase seguinte, quando ocorre a deformação plástica durante o ensaio de tração, a deformação residual não desaparece. Na curva tensão-deformação, embora a tensão permaneça quase inalterada, a deformação aumenta significativamente. Nesta altura, a tensão atinge o limite de elasticidade e o material entra na fase de rutura por deformação plástica. À medida que a tensão continua a aumentar, a deformação também aumenta até atingir o limite de resistência.

Por conseguinte, a medição da resistência ocorre depois de o material sofrer uma deformação elástica e antes de atingir o limite de resistência.

Em conclusão, tanto a rigidez como a resistência são avaliadas durante a fase de rotura das peças, sendo a rigidez medida pela tensão e a resistência medida pela deformação.

Em termos da sua ordem no processo de deformação, a rigidez ocorre na fase inicial, enquanto a resistência ocorre na fase posterior.

Assim, ao avaliar as condições de falha das peças, desde que os requisitos de rigidez sejam cumpridos, a peça deve ser capaz de suportar tensões suficientes durante a fase de deformação elástica, o que, por sua vez, deve cumprir os requisitos de resistência.

Esta relação reflecte-se em vários modelos, tais como o veio do equipamento mecânico. Normalmente, a dimensão do veio é determinada com base nas condições de resistência e, em seguida, a sua rigidez é verificada com base nas condições de rigidez.

Por conseguinte, os requisitos de rigidez para veios de máquinas de precisão são muito elevados e a conceção da sua secção transversal é frequentemente controlada por condições de rigidez.