Já alguma vez se interrogou sobre a complexidade dos desenhos das matrizes de quinagem? Este artigo analisa os designs estruturais das matrizes de quinagem comuns, desde a forma de V à forma de Z, explicando as suas características e aplicações únicas. Descobrirá como cada design cumpre requisitos de quinagem específicos e melhora a precisão na metalomecânica. Ao ler, obterá informações sobre a mecânica subjacente às várias estruturas de matrizes de quinagem e saberá quais os designs ideais para diferentes cenários de fabrico.

A estrutura de uma matriz de dobragem varia em função das características da peça a dobrar (forma, dimensão, nível de precisão, etc.) e do volume de produção. A complexidade é variável e existem numerosas formas. Aqui, apenas apresentamos brevemente algumas estruturas comuns de matrizes de dobragem.

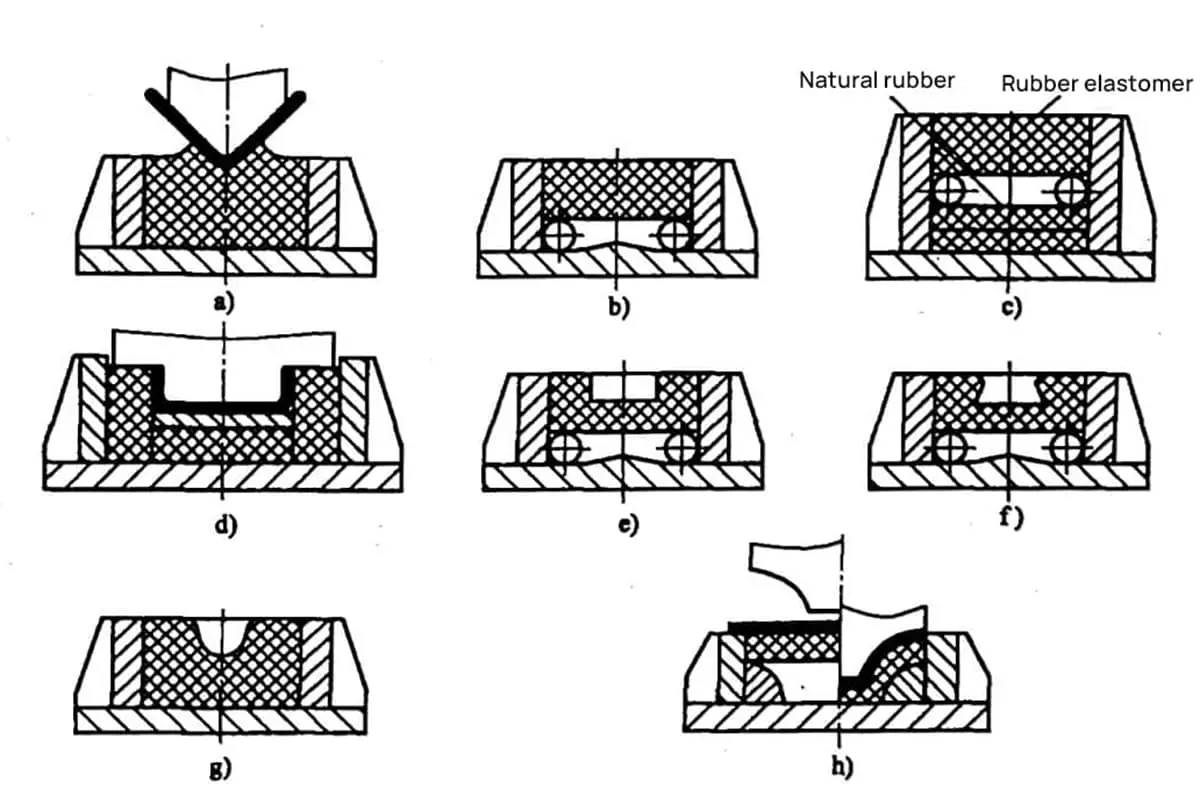

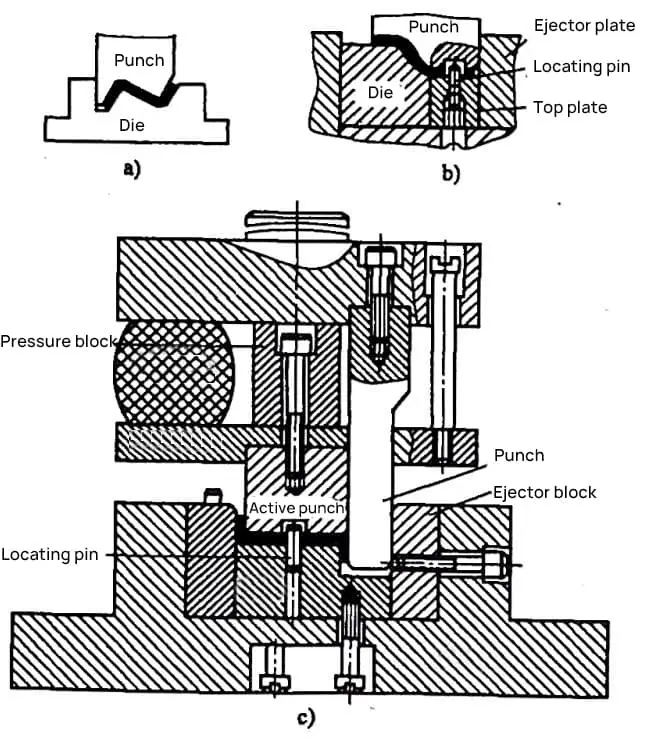

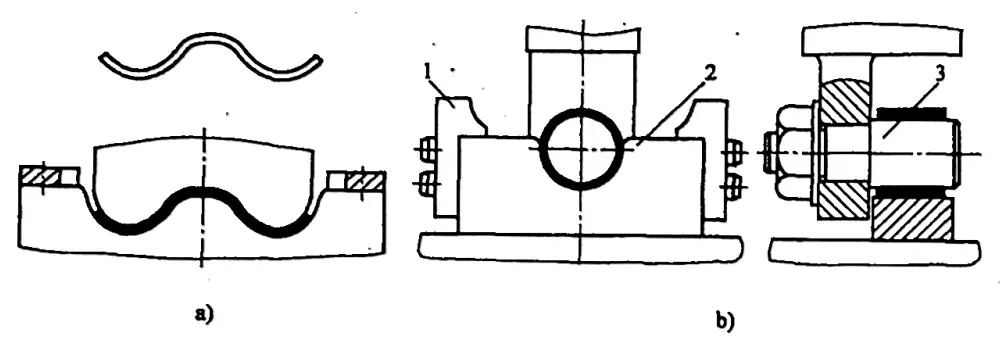

Existem muitas formas de estruturas de matriz de dobragem em forma de V, vulgarmente utilizadas, como mostra a Figura 2-23.

1) A estrutura mostrada na Figura 2-23a é uma estrutura comum de matriz de dobragem de peças em forma de V (ou L). As suas características são a simplicidade e a versatilidade, mas com menor eficiência e precisão.

2) As estruturas mostradas nas Figuras 2-23b a 2-23d são estruturas de matriz de dobragem com pinos de posicionamento, hastes ejectoras e placas ejectoras em forma de V. A sua caraterística é que podem evitar que a peça de trabalho se desloque durante a dobragem, melhorando a precisão das peças dobradas.

3) A estrutura apresentada na Figura 2-23e é uma estrutura de matriz de dobragem com pinos de posicionamento e uma placa ejectora. Pode efetivamente evitar que a peça de trabalho se desloque durante a dobragem, melhorando a precisão das peças dobradas, e capaz de processar peças dobradas com uma tolerância de comprimento lateral de 0,1.

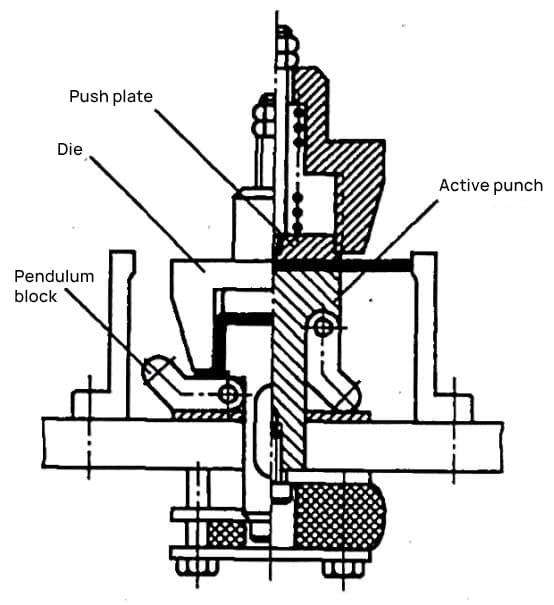

4) A figura 2-24 mostra uma estrutura de matriz de dobragem em forma de V com uma placa de inversão. O seu princípio de funcionamento é o seguinte: As duas partes da matriz são ligadas entre si por uma corrente de bolinhas de massa e inseridas no pivô dos dois pilares, mantendo o centro na vertical e dobrando a peça juntamente com a matriz. Quando o punção se retrai, a matriz vira e volta à sua posição inicial com a ajuda da haste de ejeção do amortecedor que se encontra por baixo.

A sua caraterística é: Durante o processo de dobragemA peça de chapa metálica está sempre em contacto com o molde de inversão, adequado para operações de dobragem que não têm área de apoio suficiente para a prensagem e são estreitas e compridas.

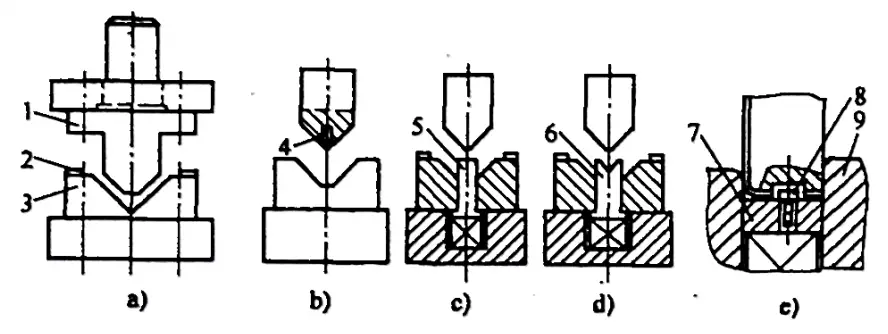

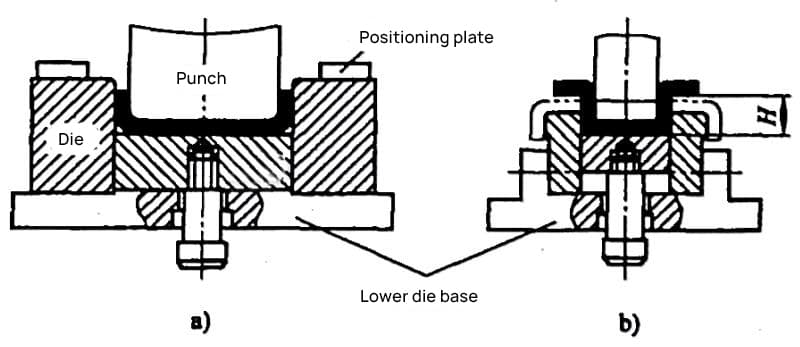

De acordo com os diversos requisitos dos componentes em forma de U, as estruturas de matriz de dobragem normalmente adoptadas são ilustradas nas Figuras 2-25 e 2-26. Apresenta-se de seguida uma breve introdução às suas aplicações e características.

4) A estrutura apresentada na Figura 2-25d é utilizada para componentes com requisitos dimensionais internos mais elevados. Quando a tolerância de espessura da peça em bruto é grande, os lados do punção são transformados em inserções móveis. Sob a ação da mola, a largura do punção pode ser automaticamente ajustada de acordo com a espessura do material.

5) A estrutura mostrada na Figura 2-25 é utilizada para componentes que requerem furos coaxiais em ambos os lados. Os insertos móveis em ambos os lados da matriz têm pinos de localização para o posicionamento da peça bruta. Quando o punção desce, pressiona a peça em bruto e os insertos móveis para dentro da matriz, assegurando a coaxialidade dos furos em ambos os lados.

Quando o punção sobe, a matriz móvel e a placa de pressão regressam ao topo da matriz sob a ação da mola. A desvantagem é a sua estrutura complexa e a dificuldade de fabrico.

6) A estrutura mostrada na Figura 2-25f é para peças com paredes laterais finas.

7) A estrutura mostrada na Figura 2-26 é usada para dobrar componentes em forma de U com ângulos φ<90°. Os insertos móveis de ambos os lados da matriz podem rodar dentro da cavidade. Durante o processo de dobragem por prensagemO punção começa por dobrar a peça em bruto em forma de U.

Quando o punção continua a descer, os insertos móveis em ambos os lados da matriz giram e dobram a peça em branco no componente em forma de U até o ângulo desejado φ<90°. Quando o punção sobe, a inserção móvel é reposta sob a ação da mola, e o punção transporta a peça para fora da matriz, e a peça é descarregada do punção ao longo da direção do eixo Z.

Leitura relacionada: Calculadora de força de curvatura em V e em U

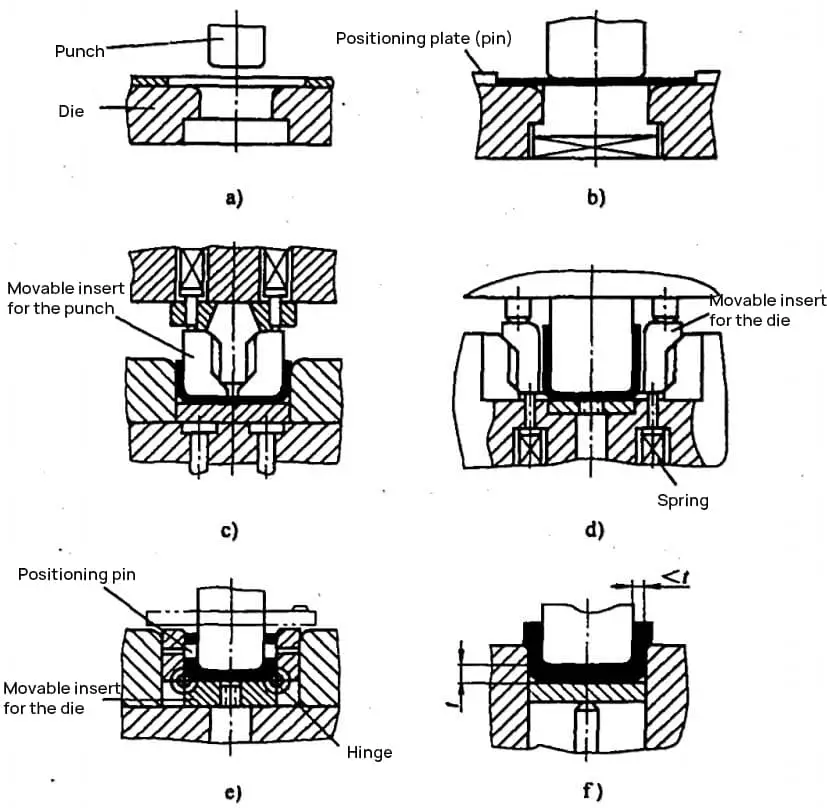

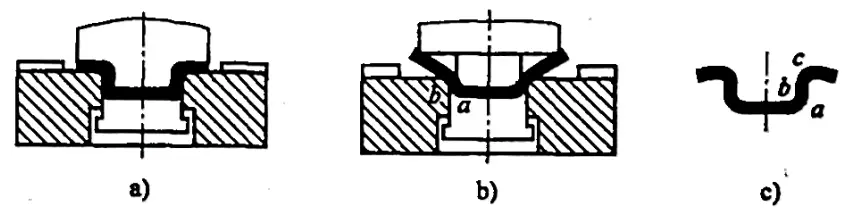

Quando a altura do passo H está dentro de 2t<H≤Z (a altura mínima do bordo de dobragem da dobra em forma de Z), considere a utilização de uma matriz de passo ou de uma matriz simples e de uma estrutura de carga e descarga para prensar a dobra de uma só vez, como mostra a Figura 2-27.

1) A estrutura apresentada na Figura 2-27a é simples. No entanto, sem um dispositivo de prensagem, a peça em bruto pode deslizar facilmente durante a dobragem por prensagem. Só é adequado para peças com requisitos de baixa precisão.

2) A figura 2-27b mostra uma flexão em forma de Z (degrau) estrutura do molde com uma placa superior e um pino de fixação, que evita eficazmente que a peça em bruto deslize e se desloque durante o processo de dobragem por prensagem, melhorando assim a precisão de maquinação das peças.

3) Antes do início da dobragem da prensa na estrutura mostrada na Figura 2-27c, o punção móvel e o punção estão nivelados no topo sob a força de uma folha de borracha. Quando a dobragem por prensagem começa, o punção móvel e a placa superior prendem a peça em bruto e, sob a ação da força da folha de borracha (>força da mola da placa superior), o punção móvel e a placa superior descem, provocando a dobragem do lado esquerdo da peça em bruto.

Quando a placa superior entra em contacto com a base inferior do molde, a força da placa superior aumenta, comprimindo a folha de borracha. O punção desce, dobrando o lado direito da peça em bruto. Quando a base superior do molde entra em contacto com o bloco de pressão, a peça é verificada e corrigida. Esta estrutura permite obter peças de alta precisão, mas é complexa e difícil de fabricar.

Quatro cantos peças de dobragem pode ser formado numa ou duas etapas.

1) A estrutura do molde simples de dobragem de quatro cantos num passo é mostrada na Figura 2-28. Ao dobrar peças com esta estrutura de molde, surgem frequentemente imprecisões na forma do canto exterior e desbaste das secções de parede reta (especialmente quando a espessura do material t>1~1,5mm, e a sua parte de parede reta é relativamente alta).

Isto pode ser visto a partir do processo de moldagem mostrado na Figura 2-28b. Quando o molde macho desce, o canto interno a dobra-se numa linha de dobragem posição. No entanto, a posição da linha de dobragem do canto externo não é fixa, primeiro no ponto b e, finalmente, no ponto c.

Por conseguinte, a peça final obtida tem a forma mostrada na Figura 2-28c, e a secção de parede reta tende a afinar-se devido à força de tração durante a dobragem. Como esta estrutura de molde de dobragem é simples e fácil de fabricar, pode ser utilizada quando os requisitos da peça não são elevados e o volume de produção não é grande.

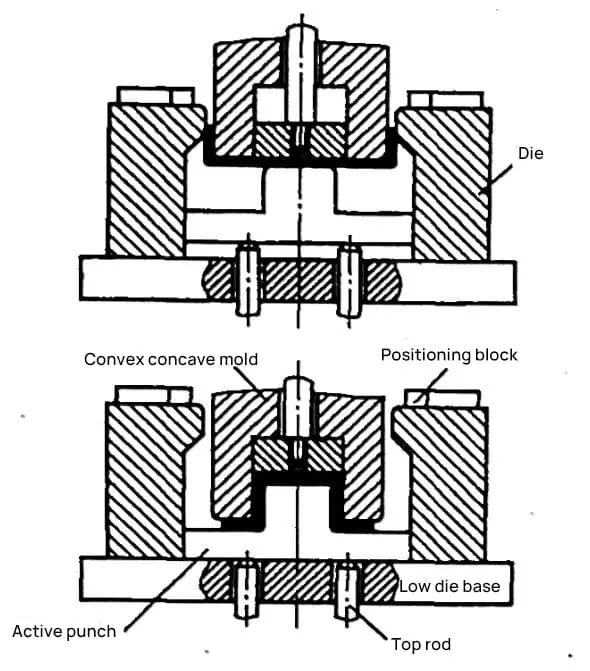

2) A Figura 2-29 mostra a estrutura de um molde de dobragem de quatro cantos em dois passos. Esta estrutura assegura que os cantos internos e externos se dobrem na linha de dobragem, evitando assim o fenómeno de desbaste mostrado na Figura 2-28c, e melhorando a qualidade das peças dobradas. No entanto, este molde tem uma baixa eficiência de produção e só pode assegurar uma resistência suficiente do molde côncavo quando a altura H das peças dobradas (ver Figura 2-29b) é >(12~15)t.

3) A Figura 2-30 mostra a estrutura de um molde de flexão composto de dois passos. Esta estrutura assegura que os cantos internos e externos se dobrem na linha de dobragem, evitando assim o fenómeno de deformação por dobragem mostrado na Figura 2-28. À medida que os moldes convexos e côncavos descem, a peça em bruto é primeiro dobrada em forma de U pelo molde côncavo (força de empurrão do molde convexo-côncavo > força de ejeção do molde convexo ativo).

Quando o molde convexo ativo entra em contacto com a base inferior do molde (força de ejeção do molde convexo ativo > força de empurrão do molde convexo-côncavo), o molde convexo-côncavo continua a descer e o molde convexo ativo acaba por moldar a peça dobrando-a. A desvantagem deste molde de dobragem é que requer um grande espaço de cavidade no molde inferior para facilitar a formação lateral da peça.

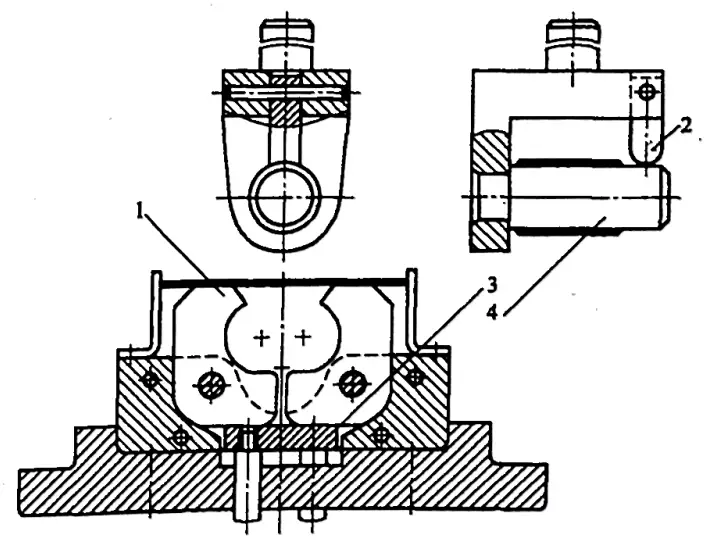

4) A Figura 2-31 mostra outra estrutura de um molde de dobragem composto de dois passos (com bloco oscilante). À medida que o molde côncavo desce, a peça em bruto é primeiro dobrada em forma de U pela força de ejeção do molde convexo ativo. O molde côncavo continua a descer e, quando entra em contacto com o topo da placa superior, força o molde convexo a descer e o bloco oscilante a rodar para o lado.

Sob a força do bloco oscilante, a peça é finalmente moldada por flexão. A desvantagem deste molde de dobragem composto é a complexidade da estrutura do molde.

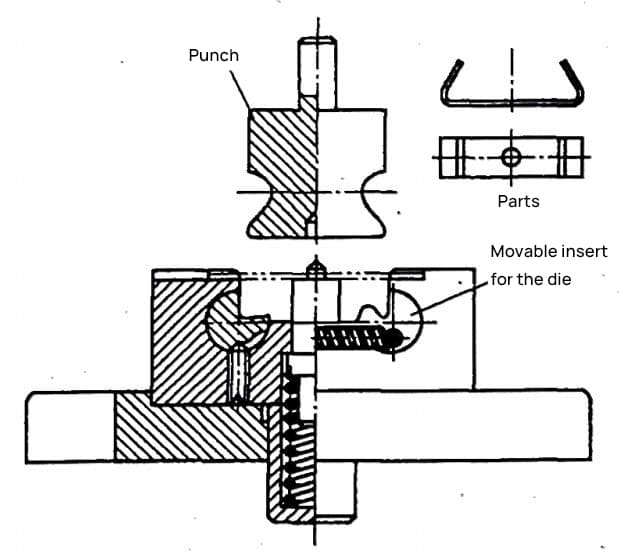

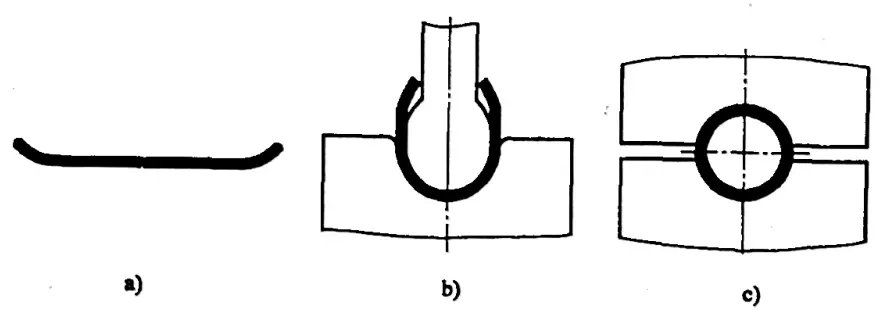

O método de quinagem para peças cilíndricas é normalmente determinado pelo diâmetro do cilindro. Para cilindros com um diâmetro (d) inferior a 5 mm, considera-se dobragem circular pequena. Para cilindros com um diâmetro (d) igual ou superior a 20 mm, é classificado como dobragem de círculo grande.

(1) Dobragem de pequenas peças circulares com diâmetro (d) inferior a 5 mm

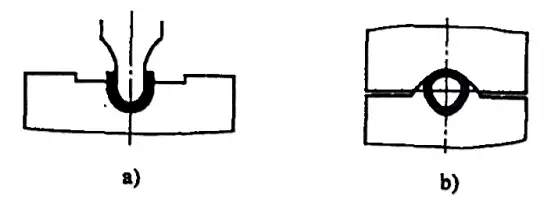

O processo de dobragem de pequenas peças cilíndricas envolve primeiro dobrar em forma de U e depois dobrar essa forma de U numa formação cilíndrica. Isto é feito utilizando dois pares de moldes de dobragem simples para formar um cilindro, como se mostra na Figura 2-32.

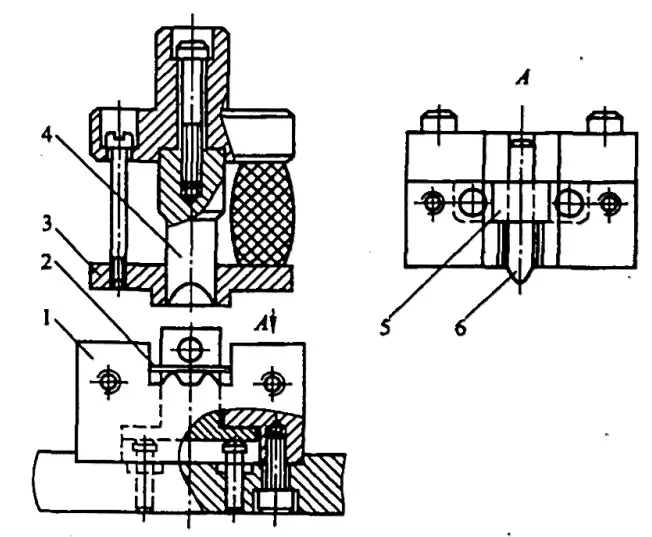

Devido à pequena dimensão da peça, é inconveniente efetuar a operação de quinagem duas vezes, pelo que os dois passos podem ser combinados ou pode ser utilizado um molde de quinagem em saltos para a conformação. A Figura 2-33 mostra um molde de dobragem de um passo para peças cilíndricas pequenas.

Quando o molde superior desce, a placa de pressão pressiona o cursor para baixo. O afundamento determina que o tarugo da barra de núcleo seja primeiro dobrado em forma de U. À medida que o molde superior continua a descer, o molde convexo dobra a forma de U numa forma cilíndrica. Esta estrutura é adequada para materiais macios e para a dobragem de peças cilíndricas de diâmetro pequeno e médio.

(2) Dobragem de grandes peças circulares de diâmetro (d) igual ou superior a 20 mm

A Figura 2-34 mostra um molde de dobragem de um passo para peças cilíndricas grandes com um molde côncavo oscilante. À medida que o molde convexo desce, ele inicialmente forma a peça em bruto em forma de U. À medida que o molde convexo continua a descer, o molde côncavo oscilante dobra a forma de U numa forma circular.

A peça pode ser removida empurrando o suporte ao longo da direção do eixo convexo do molde. Este molde tem uma taxa de produção relativamente elevada, mas devido ao ressalto, existem folgas e uma pequena quantidade de aresta reta deixada na costura da peça, resultando numa fraca precisão da peça e numa estrutura de molde mais complexa. A Figura 2-35 mostra um método de dobragem em dois passos para peças cilíndricas de grandes dimensões.

Primeiro, é pré-dobrada em três ondas de 120°, depois é dobrada numa forma circular utilizando o segundo par de moldes. A peça é removida na direção do eixo convexo do molde. A Figura 2-36 mostra um método de quinagem em três passos para peças cilíndricas de grandes dimensões, que tem uma taxa de produção mais baixa e é adequado para peças com maior espessura de material.

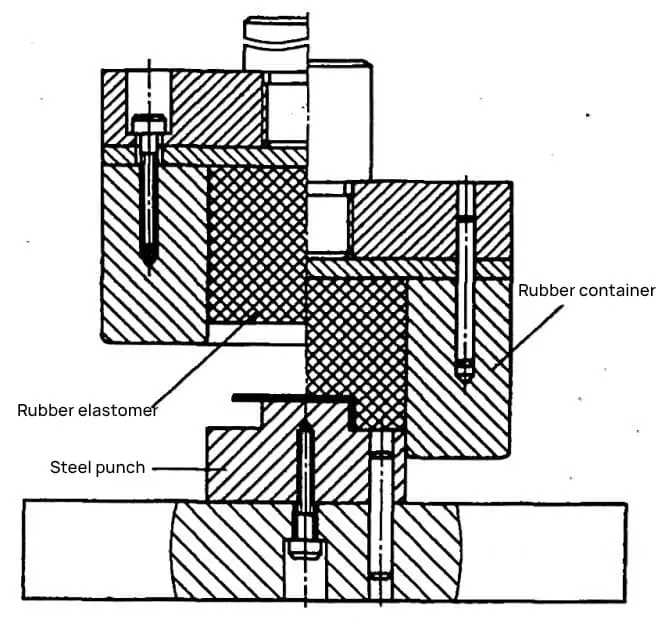

O molde de dobragem de borracha substitui o côncavo do molde de dobragem por borracha, enquanto a parte convexa continua a utilizar um molde de aço, como se mostra na Figura 2-37. A borracha pode transmitir pressão em todas as direcções como um líquido dentro de um recipiente selado. Em comparação com os moldes de quinagem rígidos, o processo de quinagem sofre alterações vantajosas. A borracha ou os elastómeros de elevada dureza (60-80AS) produzem melhores resultados.

As peças dobradas processadas não só têm elevada precisão e não apresentam riscos na superfície, como a natureza universal do molde côncavo de borracha ou elastómero também é excelente. É mais adequado para o processamento de peças simples e peças de pequenos lotes com requisitos elevados de precisão de tamanho de dobragem e de qualidade de superfície, bem como peças feitas de materiais mais macios.

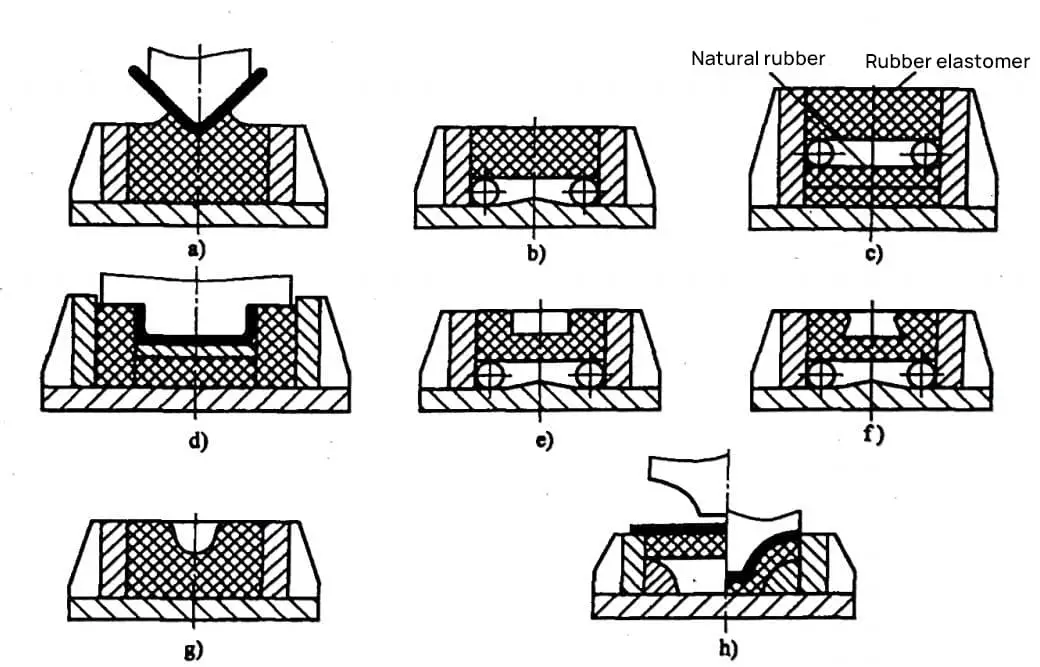

A Figura 2-38 mostra várias estruturas comuns de recipientes côncavos do molde de dobragem de borracha e métodos de dobragem.

A Figura 2-38a é adequada para dobrar peças em forma de V com raios pequenos.

A Figura 2-38b é adequada para dobrar peças em forma de U e peças em forma de V com raios mais pequenos.

A Figura 2-38c é adequada para dobrar peças em forma de V com raios maiores, espalhar a conformação aberta.

A Figura 2-38d é adequada para dobrar peças em forma de U.

As figuras 2-38e, f, g, h são adequadas, respetivamente, para dobrar peças em forma de anel ou peças de forma especial com asas em ambos os lados, com conformação fechada.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.