O que é que torna possíveis os desenhos complexos na impressão 3D? A resposta está nas estruturas de suporte. Este artigo explora a necessidade, os tipos e as estratégias de design das estruturas de suporte que evitam a deformação e o colapso das peças. Quer esteja a lidar com saliências na impressão em metal ou a tentar obter acabamentos mais suaves nas impressões SLA, compreender estes suportes pode poupar-lhe tempo, material e esforço. Mergulhe para saber como otimizar os seus designs e aumentar a sua taxa de sucesso na impressão 3D.

As estruturas de suporte são um componente essencial para o fabrico bem sucedido de peças impressas em 3D.

Apesar de uma das principais vantagens da impressão 3D ser a sua capacidade de criar formas geométricas complexas e livres, grande parte da liberdade de design oferecida pela impressão 3D é difícil de concretizar sem a utilização de estruturas de suporte.

São cruciais para evitar a distorção e o colapso das peças, entre outras utilizações, pelo que compreender e conceber estruturas de suporte é uma competência necessária para qualquer engenheiro de fabrico aditivo.

Este artigo aborda os requisitos, os prós e os contras, a remoção e a forma de minimizar a utilização de estruturas de suporte em várias tecnologias de impressão.

Utilizadas em conjunto com praticamente todas as tecnologias de impressão 3D, as estruturas de suporte desempenham um papel crucial para garantir a capacidade de impressão das peças durante o processo de impressão 3D.

Os suportes ajudam a evitar a deformação das peças, fixam-nas à mesa de impressão e asseguram a sua ligação ao corpo principal das peças impressas. Tal como um andaime, estes suportes são utilizados durante o processo de impressão e depois removidos.

A impressão de peças com características de design complexas, como saliências, orifícios e pontes, coloca desafios significativos.

Tomemos como exemplo a impressão 3D de metal; quando a impressão inclui saliências ou estruturas de ponte, pode ocorrer deformação, ou mesmo colapso, durante o processo, se não forem utilizadas estruturas de suporte.

Estas estruturas de suporte ajudam a evitar o colapso das peças formadas durante a impressão, aumentando consideravelmente a taxa de sucesso da impressão. No entanto, nem todas as estruturas salientes necessitam de apoio adicional.

Se o ângulo vertical da saliência for inferior a 45 graus, não é necessário qualquer apoio.

Quando o ângulo vertical de uma tal estrutura é inferior a 45 graus, a impressora 3D tem um desvio horizontal mínimo nas camadas sucessivas, permitindo que cada camada forneça suporte para o nível seguinte.

Por conseguinte, 45 graus é um ângulo crítico, abaixo do qual não é necessário qualquer apoio. Naturalmente, isto também depende do desempenho da impressora e das propriedades dos materiais utilizados. Se o desempenho da impressora for inferior, o suporte pode ser necessário mesmo para ângulos inferiores a 45 graus.

Além disso, tecnologias como a impressão 3D em metal envolvem geralmente processos de alta temperatura, durante os quais o suporte pode também servir de dissipador de calor.

Isto deve-se ao facto de as estruturas de suporte adicionadas durante o processo de fabrico de aditivos metálicos ajudarem a afastar o calor da peça, evitando a formação de tensão residual devido às altas temperaturas durante a impressão e evitar defeitos como deformações, empenos e fissuras.

É claro que não é apenas a impressão 3D em metal que considera a adição de suportes; quase todas as tecnologias de impressão 3D precisam de contemplar a inclusão de estruturas de suporte até certo ponto.

A tabela seguinte ilustra as diferenças na utilização de suportes entre os vários métodos de impressão 3D:

| Princípios técnicos | Materiais | É necessário apoio? |

| Fusão selectiva por laser (SLM) Direta Laser de metal Sinterização (DMLS) Deposição direta de energia (DED) Fusão por feixe de electrões (EBM) | Materiais metálicos | Sim |

| Estereolitografia (SLA) | Fotopolímero | Sim |

| Sinterização selectiva por laser (SLS) | Materiais em pó | Não |

| Jato de material | Materiais em pó | Sim |

| Modelação por deposição fundida (FDM) | Plástico termoplástico | Sim |

| Spray adesivo | Materiais em pó | Não |

As estruturas de suporte são indispensáveis na impressão 3D de metais. Apesar de os componentes formados pela tecnologia de fusão em leito de pó estarem rodeados de pó solto, o que proporciona algum apoio, estas tecnologias necessitam sempre de apoio para garantir a sua fixação à base e para atenuar os efeitos da tensão residual.

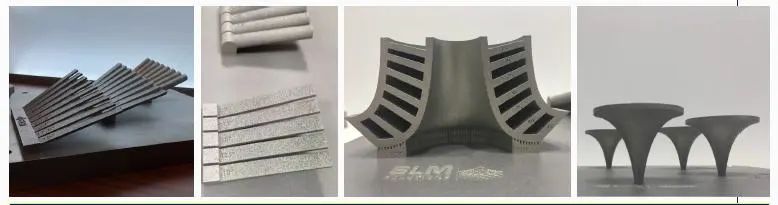

Sem estruturas de apoio, componentes pendentes ou inclinados, bem como a tensão interna do metal, poderia danificar o próprio objeto impresso, conduzindo ao fracasso da impressão. De um modo geral, as estruturas de suporte na tecnologia de impressão em leito de pó dividem-se principalmente em dois tipos:

Apoio linear: Este tipo de suporte é constituído por colunas verticais ligadas a toda a estrutura suspensa. No entanto, este tipo de suporte é mais difícil de remover.

Suporte em forma de árvore: Este tipo de suporte assemelha-se à forma dos ramos de uma árvore. É utilizado para apoiar as partes salientes do componente. Só é ligado às posições pendentes.

A sua vantagem reside no facto de ser mais fácil de desmontar e de não causar danos no próprio componente.

No entanto, é de notar que as estruturas de apoio semelhantes a árvores só são adequadas para saliências não planas. Para saliências planas, não podem fornecer apoio suficiente.

O suporte pode ser adicionado na área de contacto entre a parte inferior da peça impressa e a mesa de impressão, onde a tensão residual está mais concentrada.

Isto ajuda a retirar o calor da peça, minimizando assim a deformação térmica que pode levar a fissuras, deformações, flacidez, delaminação e contração.

A deposição direta de energia é um processo que fabrica peças através da fusão direta do material e da sua construção camada a camada.

Ao contrário das peças formadas por fusão de leito de pó, que são suportadas pelo leito de pó circundante, as peças impressas com DED existem independentemente no espaço tridimensional.

Por conseguinte, requerem também estruturas de suporte para garantir a estabilidade da peça, a capacidade de impressão de características complexas e a dissipação de calor.

Ao conceber suportes para peças produzidas utilizando a tecnologia de fusão em leito de pó, é crucial garantir que podem ser facilmente destacados do corpo principal, caso contrário, não podem ser removidos durante o pós-processamento.

Os suportes para peças metálicas são normalmente impressos como uma estrutura em grelha.

Desta forma, actuam como dissipadores de calor, transferindo o calor para fora da peça, permitindo-lhe arrefecer de forma mais controlada e evitando a distorção, ao mesmo tempo que poupam nos custos de material e no tempo de construção.

A adição de mais suportes resulta normalmente em peças mais precisas, mas também aumenta os custos e o tempo de pós-processamento. Curiosamente, a empresa holandesa MX3D criou uma ferramenta de impressão 3D em metal que combina um braço robótico multi-eixo com uma máquina de soldar, permitindo a impressão de peças metálicas sem a necessidade de quaisquer suportes.

A remoção de suportes de peças metálicas é normalmente mais difícil do que os processos baseados em polímeros e requer normalmente ferramentas de corte.

Além disso, se o aspeto da peça acabada for importante, é necessário efetuar o pós-processamento (como o polimento) da peça metálica para obter um acabamento superficial suave.

Durante a desmontagem do modelo, a maioria dos suportes é fácil de remover se o método for correto. Em primeiro lugar, pode abrir suavemente os suportes com os dedos nos locais onde é possível manipular com a mão.

Para posições especiais, podemos optar por utilizar ferramentas para desmontar os suportes, incluindo alicates de bico fino, raspadores e facas de trinchar.

A estereolitografia funciona através da utilização de uma fonte de luz para solidificar a resina líquida. Esta tecnologia requer estruturas de suporte para fixar firmemente as peças à base de impressão e evitar deformações.

Os suportes utilizados na SLA são muito finos e tocam ligeiramente as peças para poupar materiais. Isto significa que podem ser facilmente removidos manualmente, quer à mão quer com um alicate. No entanto, uma vez que a remoção dos suportes deixará vestígios na peça final, é necessário lixá-la para garantir um acabamento de superfície suave.

A SLA é frequentemente utilizada para aplicações que exigem estética ou acabamentos de superfície lisos, tais como protótipos visuais, moldes e aparelhos auditivos.

Se for este o caso, é crucial conceber as peças para garantir que a área frontal da impressão não entra em contacto com as estruturas de suporte. É aqui que a conceção da orientação das peças entra em jogo.

A orientação das peças é uma consideração crucial na fase de projeto porque o reposicionamento das peças pode ajudar a reduzir a quantidade de suporte necessário. Por exemplo, as peças tubulares, se colocadas na horizontal, ocuparão mais espaço e, por conseguinte, necessitarão de mais apoio.

Em contrapartida, o posicionamento vertical da mesma peça garante que esta se liga à placa de construção com um apoio mínimo.

A tecnologia de modelação por deposição fundida (FDM) cria peças através da extrusão de filamentos aquecidos camada a camada, cada uma das quais se liga à anterior após arrefecimento e solidificação.

No processo FDM, cada camada sobressai ligeiramente para se poder estender para além da largura da camada anterior. Isto significa que as características podem ser criadas em ângulos de até 45 graus sem suporte.

No entanto, quando a saliência de uma peça FDM excede os 45 graus ou a peça inclui características como pontes e superfícies salientes superiores a 5 milímetros, é necessário um suporte. O suporte em FDM pode assumir a forma de uma estrutura de treliça ou de uma estrutura em forma de árvore.

Uma técnica para remover suportes de impressões FDM é através de uma solução de dissolução química.

Normalmente, as impressoras 3D FDM industriais (com duas cabeças de impressão) utilizam materiais de suporte solúveis, como o álcool polivinílico (PVA) e o poliestireno de alto impacto (HIPS). Estes materiais podem ser depositados no modelo utilizando uma extrusora separada.

Embora o PVA se dissolva em água, pode ser afetado por alterações de temperatura, levando a bloqueios da cabeça de impressão. O HIPS, por outro lado, dissolve-se em limoneno em vez de água e não é facilmente afetado pelas mudanças de temperatura.

A utilização de suportes solúveis elimina a necessidade de operações manuais e a necessidade de lixar e polir posteriormente para remover os vestígios deixados pelos suportes. Por outro lado, este processo pode ser moroso (demora várias horas) e dispendioso.

Quando se utiliza uma impressora 3D de jato de material, é sempre necessário apoio para estruturas suspensas, independentemente do ângulo.

No entanto, estes suportes são normalmente feitos de diferentes materiais que são solúveis em água ou que podem ser facilmente removidos posteriormente com água pressurizada ou por imersão num banho de ultra-sons.

A sinterização selectiva por laser e o jato de aglutinante são ambas tecnologias baseadas em pó que normalmente não requerem quaisquer estruturas de suporte.

Isto deve-se ao facto de, nestas duas tecnologias, as peças impressas serem encapsuladas em pó solto que serve de estrutura de suporte.

Embora necessárias, as estruturas de suporte aumentam o tempo total de impressão e os custos de material do processo de produção.

Despesas de material:

A produção de suportes requer material adicional durante o processo de impressão, aumentando assim o tempo e os custos de material. Igualmente importante é o facto de os suportes não serem reutilizáveis e serem normalmente deitados fora, o que leva ao desperdício de material.

Liberdade geométrica limitada:

Ao remover suportes manualmente, a utilização de mãos ou ferramentas deve ser considerada durante a conceção dos suportes. No entanto, isto pode limitar a sua capacidade de conceber certas formas geométricas que requerem apoios, mas que são inacessíveis à mão ou a uma ferramenta.

Tempo adicionado:

A conceção de uma peça para acomodar estruturas de suporte e, em seguida, a criação dos próprios suportes, requer tempo extra. Apesar da disponibilidade de software que gera automaticamente suportes, a criação de estruturas de suporte para aplicações industriais continua a exigir modificações manuais e um certo nível de especialização em design.

Pós-processamento adicional:

Uma vez terminada a peça, os suportes devem ser removidos, por vezes manualmente, aumentando assim o tempo necessário para o pós-processamento.

Risco de danos: Durante a fase de pós-processamento, os suportes têm de ser removidos e a superfície da peça tem de ser polida.

Qualquer manuseamento incorreto durante a desmontagem dos suportes pode provocar defeitos na superfície da peça, afectando a sua precisão dimensional e o seu aspeto estético.

Além disso, quando os suportes são colocados incorretamente, por exemplo, em traços finos, podem provocar fracturas estruturais. Estas podem partir-se juntamente com as estruturas de suporte, conduzindo a uma falha completa da impressão.

Por conseguinte, a utilização de estruturas de apoio tem alguns inconvenientes e só deve ser acrescentada quando necessário.

Além disso, podemos também evitar a utilização de suportes chanfrados. A chanfragem transforma os locais de saliência em saliências seguras com ângulos inferiores a 45 graus, evitando a necessidade de suportes e garantindo uma utilização eficiente do material.

Reduzir o número de suportes necessários é frequentemente uma boa estratégia. Ajuda a poupar custos de material e tempo de produção. Aqui ficam quatro dicas importantes sobre como maximizar a sua redução, poupando tempo de impressão e materiais:

Experimentar a orientação das peças é uma das melhores formas de diminuir o número de suportes necessários. A orientação correcta tem um impacto significativo no tempo de impressão, no custo e na rugosidade da superfície da peça.

Dependendo da direção da peça (vertical, horizontal ou em ângulo), podem ser necessários menos ou mais suportes.

Considere-se uma peça impressa com a forma da letra "T". Colocada na sua direção normal, ambos os braços da letra entrariam em colapso sem estruturas de apoio. No entanto, se a orientação da peça for invertida - disposta numa posição de "T" ao contrário - não é necessário qualquer suporte.

Este exemplo ilustra que uma peça pode ser construída de várias formas. Cada face da peça pode ter uma superfície diferente ligada à mesa de impressão, o que implica diferentes necessidades de suporte. Estas necessidades dependem largamente da orientação da peça.

Outro exemplo: ao conceber peças com características tubulares ocas, uma orientação horizontal ocupa mais espaço, enquanto uma orientação vertical ou angular poupa espaço e reduz o número de suportes necessários.

Quando os suportes são inevitáveis, devem ser optimizados para utilizar o mínimo de material possível e acelerar o processo de impressão. Por exemplo, pode utilizar-se o design de otimização da topologia e o suporte da estrutura em treliça para reduzir o volume de suportes, poupando assim material.

Para muitos processos de impressão 3D, as técnicas convencionais de geração de suporte limitam-se a produzir estruturas estritamente verticais. Estas não são eficientes em termos de espaço, especialmente quando existem muitas áreas acima da mesa de impressão que necessitam de suporte.

Por outro lado, a criação de estruturas de suporte semelhantes a árvores pode ser uma opção viável. Estes suportes assemelham-se a uma árvore ramificada e podem reduzir a utilização de material em cerca de 75% em comparação com estruturas verticais rectas.

O Autodesk Meshmixer é uma das ferramentas de software disponíveis para a criação de tais estruturas para os processos FDM, SLA e DMLS.

Os filetes e chanfros podem servir como soluções alternativas para criar estruturas de apoio em superfícies suspensas que excedam os 45 graus.

Um chanfro é um canto ou aresta angular ou biselado, enquanto um filete é um canto ou aresta arredondado. Essencialmente, estas características transformam ângulos superiores a 45 graus em ângulos de 45 graus ou menos, e podem ser adicionadas ao interior ou exterior de uma peça.

Para modelos 3D altamente complexos, faz muitas vezes sentido imprimir peças individualmente e depois montá-las em conjunto. Isto não só reduz o número de suportes, como também acelera o processo de impressão, poupando material.

No entanto, tenha em atenção que, se as peças impressas em 3D forem montadas, devem ser impressas na mesma orientação para garantir um ajuste correto entre si.

Durante muito tempo, as estruturas de suporte foram vistas como um "inconveniente" inevitável na impressão 3D. No entanto, os recentes avanços em termos de hardware e software estão a desafiar lentamente esta noção.

Veja-se, por exemplo, o caso da Desktop Metal, um fabricante de impressoras 3D de metal, que desenvolveu recentemente uma solução conhecida como "Separable Supports" (suportes separáveis) para os seus sistemas de estúdio e de produção, tendo obtido uma patente no processo.

Estes suportes para peças metálicas impressas em 3D podem ser removidos à mão. Os suportes separáveis da Desktop Metal funcionam utilizando uma camada de pó cerâmico como interface entre a superfície da peça e a estrutura de suporte.

Após o processo de sinterização, a camada cerâmica dissolve-se, permitindo a remoção sem esforço dos suportes da peça.

A PostProcess Technologies é outra empresa que tem como objetivo simplificar e acelerar o passo de remoção do suporte para peças impressas em 3D. A empresa oferece uma gama de soluções de remoção de suporte automatizadas e sem recurso a mãos livres para peças fabricadas aditivamente através das tecnologias FDM, SLA, PolyJet e CLIP.

No entanto, uma empresa foi ainda mais longe no domínio do suporte. A Velo3D, a empresa por detrás do sistema Sapphire de fusão em leito de pó, oferece uma tecnologia denominada Fusão Inteligente para o seu sistema, que permite a impressão de peças metálicas complexas, com o objetivo de conseguir uma impressão quase sem esforço.

Em comparação com outros sistemas de leito de pó metálico, a utilização do software de simulação proprietário do Velo3D e a monitorização em circuito fechado podem reduzir até cinco vezes os suportes necessários para a produção de peças.

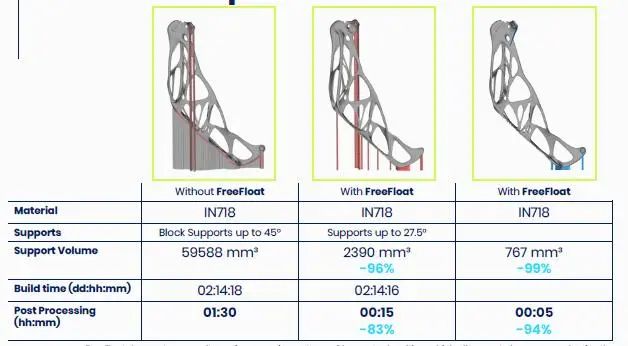

Em 2021, a SLM Solutions lançou a "Tecnologia sem suporte FreeFloat", que reduz significativamente ou elimina a necessidade de estruturas de suporte na impressão de peças através da integração unificada de várias tecnologias.

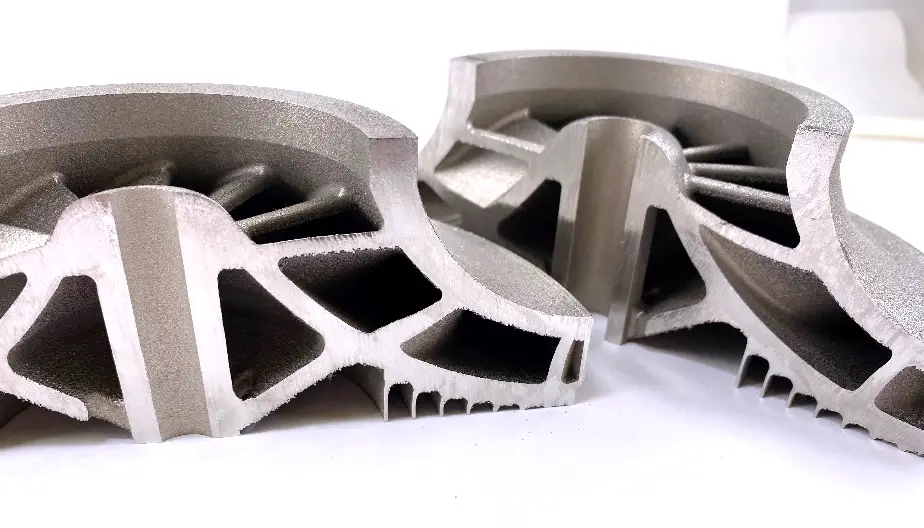

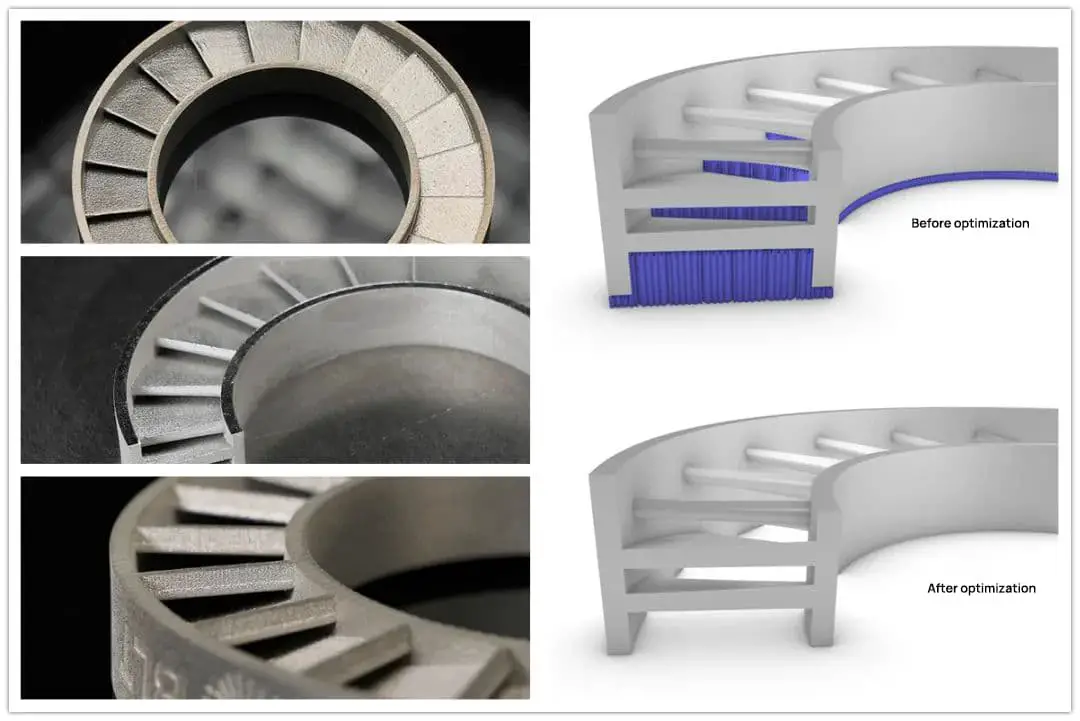

Em 2022, os especialistas da EOS desenvolveram uma variedade de técnicas de otimização de processos para a produção de peças impressas em 3D sem suporte, tais como anéis de estator, carcaças, bombas de turbina, tanques de óleo, permutadores de calor, válvulas e impulsores, sendo o impulsor fechado um exemplo particularmente típico.

Através da otimização do software de conceção e dos conjuntos de parâmetros, o EOS permitiu que os utilizadores imprimissem cantilevers e pontes em ângulos muito mais baixos, por vezes mesmo a zero graus, exigindo significativamente menos suportes, ou mesmo nenhum.

Não há dúvida de que os fabricantes nacionais fizeram progressos notáveis na impressão sem suporte. Há pouco tempo, foi noticiado que a principal empresa de impressão 3D, a Polite, tinha encontrado uma solução para a impressão sem suporte: as estruturas com uma saliência inferior a 30° não necessitam de suporte.

A Polite venceu o desafio da tecnologia de impressão 3D de metal SLM sem suporte.

De um modo geral, a otimização da conceção e remoção do suporte é um desafio fundamental para tornar o fluxo de trabalho de impressão 3D mais rápido e mais simples.

Como se pode ver pelos exemplos acima, a indústria de fabrico de aditivos está continuamente a desenvolver soluções para ultrapassar este desafio.

No entanto, para além da tecnologia, os profissionais necessitam de um nível mais elevado de competências e conhecimentos para desenvolverem melhores soluções.

Esperamos que este artigo tenha aumentado o seu conhecimento sobre como utilizar as estruturas de suporte de forma mais eficaz na impressão 3D, ajudando assim a transformá-las de inimigos em aliados.