Imagine transformar objectos comuns em obras de arte vibrantes, tudo isto com técnicas de impressão de superfície de ponta. Desde a precisão da galvanização a vácuo até à arte pormenorizada da gravação fotográfica, este artigo analisa 14 métodos únicos que dão vida aos materiais. Tem curiosidade em saber como funcionam estes processos e as suas aplicações no mundo real? Este guia irá iluminar o fascinante mundo da impressão de superfícies, revelando tanto os pormenores intrincados como as amplas possibilidades que estas técnicas oferecem. Explore e descubra como estes processos podem melhorar e proteger vários materiais de formas inovadoras.

A galvanização a vácuo é um processo de deposição física em que o gás árgon é injetado no vácuo e dirigido a um alvo. As moléculas do alvo são então adsorvidas em produtos condutores, resultando numa camada de superfície de imitação de metal uniforme e lisa.

Produtos típicos: Tratamento de superfície de revestimentos reflectores, eletrónica de consumo e escudos térmicos

Saída adequada: De uma única peça a um grande lote

Qualidade: Alta qualidade (realces e proteção da superfície do produto)

Velocidade: Velocidade de produção média, 6 horas / ciclo (incluindo pintura)

Materiais aplicáveis

Vários materiais podem ser revestidos a vácuo, tais como metais, plásticos macios e duros, materiais compósitos, cerâmica e vidro. Entre estes, o alumínio é o material mais frequentemente utilizado para o tratamento de superfícies galvanizadas, seguido da prata e do cobre.

No entanto, os materiais naturais não são adequados para o revestimento em vácuo, uma vez que o seu teor de humidade pode afetar o ambiente de vácuo.

Processo Cost

A galvanização a vácuo requer operações manuais. O processo envolve a pulverização, a carga, a descarga e a repintura da peça de trabalho, o que resulta em custos de mão de obra relativamente elevados. No entanto, os custos de mão de obra podem variar consoante a complexidade e a quantidade da peça.

Impacto na Eambiente

O revestimento a vácuo tem pouca poluição ambiental, semelhante ao impacto ambiental da pulverização.

Exemplos:

Revestimento a vácuo para motociclos Ducati

Revestimento a vácuo de frascos de perfume

Revestimento por vácuo de outros produtos

O electropolimento consiste em utilizar a peça de trabalho como ânodo e o metal insolúvel como cátodo. Ambos os eléctrodos são imersos simultaneamente no banho eletrolítico e a dissolução anódica selectiva ocorre através da reação de ionização por corrente contínua. Este processo remove eficazmente pequenas rebarbas da superfície da peça de trabalho e aumenta o seu brilho.

Produtos típicos: Estruturas de edifícios, manuseamento e armazenamento de alimentos, bem como produtos médicos e farmacêuticos

Saída adequada: De uma única peça a um grande lote

Qualidade: A superfície é brilhante, lisa e higiénica

Velocidade: Velocidade de produção média, 5-30 minutos / ciclo

Materiais aplicáveis

A maioria dos metais pode ser submetida a electropolimento, sendo o aço inoxidável a superfície polida mais comum (especialmente no caso do aço inoxidável super austenítico).

No entanto, diferentes materiais não podem ser polidos electroliticamente ao mesmo tempo, ou mesmo no mesmo solvente eletrolítico.

Custo do processo

Todo o processo de electropolimento é basicamente completado por automação, pelo que o custo da mão de obra é muito baixo.

Impacto no ambiente

O electropolimento é um processo amigo do ambiente que utiliza menos produtos químicos nocivos em comparação com outras técnicas de acabamento de metais. Também requer apenas uma pequena quantidade de água e é fácil de operar. Além disso, o electropolimento pode melhorar as propriedades do aço inoxidável e prolongar a sua resistência à corrosão.

Exemplos

Electropolimento para limpeza de soldaduras

Electropolimento de outros produtos

A gravação fotográfica é um método de tratamento de superfícies que envolve a criação de uma imagem de película resistente utilizando técnicas fotográficas para proteger uma superfície. O processo gera depois uma textura de superfície através da gravação de metal, plástico ou outros materiais com um agente químico.

Produtos típicos: Tratamento de superfície para jóias, placas de identificação e troféus

Saída adequada: De uma única peça a um grande lote

Qualidade: A exposição prolongada e os produtos químicos podem realizar a gravação de fotografias

Velocidade: Velocidade de produção média (50-100 microns / 5 minutos)

Materiais aplicáveis

Muitos metais são adequados para a gravação de fotografias, incluindo o aço inoxidável, o aço macio, o alumínio, o latão, o níquel, o estanho, o cobre e a prata. O alumínio tem a velocidade de gravação fotográfica mais rápida, enquanto o aço inoxidável tem a mais lenta.

Para além dos metais, o vidro e a cerâmica também podem ser submetidos a um tratamento de superfície por foto-erosão, mas são necessários produtos químicos e fotorresistentes específicos para este processo.

Custo do processo

Impacto no ambiente

Os resíduos metálicos produzidos durante a gravação de fotografias devem ser geridos para efeitos de reciclagem. O produto químico utilizado para a gravação de fotografias é constituído por um terço de cloreto férrico e as películas fotossensíveis descartadas são tratadas com soda cáustica (um alcalino forte). Ambos os produtos químicos são perigosos e os operadores devem usar vestuário de proteção quando os manuseiam.

Exemplos

Gravação de fotografias em armações de óculos

Gravação fotográfica de sinais metálicos

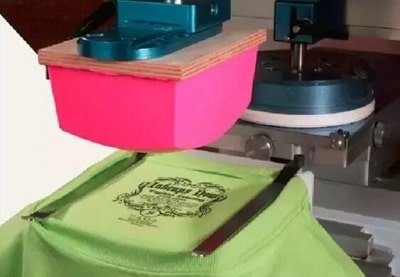

Impressão em tampografia: Pode imprimir texto, gráficos e imagens na superfície de objectos com formas irregulares e está agora a tornar-se uma impressão especial importante.

Produtos típicos: Impressão de superfícies para interiores de veículos, eletrónica de consumo e equipamento desportivo

Saída adequada: De uma única peça a um grande lote

Qualidade: Detalhes de impressão nítidos, mesmo em superfícies irregulares

Velocidade: Tempo de impressão único (1-5 segundos)

Materiais aplicáveis

Quase todos os materiais podem utilizar o processo de impressão por almofada, exceto os materiais mais macios do que as almofadas de silicone, como o PTFE.

Custo do processo

Impacto no ambiente

Uma vez que este processo se limita às tintas solúveis (que contêm substâncias químicas nocivas), tem um grande impacto no ambiente.

Exemplos

Serviço personalizado de tampografia e canivetes suíços

Impressão em tampografia de vestuário

Impressão em bloco de silicone para telemóveis

Impressão em bloco de outro produto

A galvanização é uma tecnologia de tratamento de superfícies que envolve a aplicação de uma camada de zinco na superfície de materiais de liga de aço. Este processo tem dois objectivos: melhorar o aspeto do material e evitar a formação de ferrugem. A camada de zinco na superfície funciona como uma camada de proteção eletroquímica que ajuda a evitar danos no metal. Os principais métodos utilizados para a galvanização são a galvanização por imersão a quente e a galvanização.

Produtos típicos: Tratamento de superfícies de edifícios, pontes, veículos, mobiliário, etc.

Saída adequada: De uma única peça a um grande lote

Qualidade: Camada protetora perfeita, o aspeto depende em grande medida da qualidade do aço

Velocidade: Rápido, básico 10 minutos / ciclo

Materiais aplicáveis

Como o processo de galvanização se baseia na tecnologia de ligação metalúrgica, só é adequado para tratamento de superfície do aço e ferro.

Custo do processo

Impacto no ambiente

O processo de galvanização pode aumentar a vida útil das peças de aço em 40-100 anos, evitando assim a ferrugem e a corrosão da peça de trabalho, o que tem um efeito positivo no ambiente. Além disso, a peça de trabalho galvanizada pode ser devolvida ao tanque de galvanização após o fim da sua vida útil, e a reutilização do zinco líquido não resultará em quaisquer resíduos químicos ou físicos.

Exemplos

Galvanização de cubos

Instalação de galvanização

Galvanização de ferragens de construção

Galvanização de outros produtos

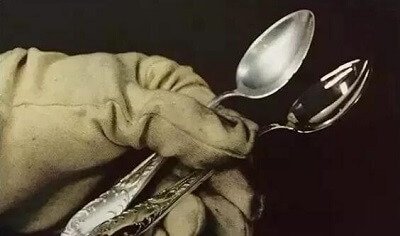

A galvanoplastia é um processo que envolve a utilização da eletrólise para fixar uma película de metal na superfície de uma peça. Este processo pode evitar a oxidação do metal, melhorar a resistência ao desgaste, aumentar a condutividade eléctrica, aumentar a refletividade da luz e melhorar a resistência à corrosão, bem como melhorar a estética. Muitas moedas apresentam também uma camada exterior galvanizada.

Produtos típicos: Tratamento de superfícies para transportes, eletrónica de consumo, mobiliário, jóias e pratas, etc.

Saída adequada: De uma única peça a um grande lote

Qualidade: Brilho extremamente elevado, resistente à oxidação e à corrosão

Velocidade: Velocidade média, dependendo do tipo de material e da espessura do revestimento

Materiais aplicáveis

Os diferentes metais têm diferentes níveis de pureza e eficiência de revestimento, o que os torna adequados para o revestimento. Os metais mais comuns utilizados para a galvanização são o estanho, o crómio, o níquel, a prata, o ouro e o ródio. O ródio é um tipo de platina conhecido pelo seu elevado custo e capacidade de manter um elevado brilho durante muito tempo. Resiste à maioria dos produtos químicos e ácidos e é normalmente utilizado em produtos que requerem um brilho de superfície extremamente elevado, como troféus e medalhas.

O plástico normalmente utilizado para a galvanoplastia é o ABS, uma vez que pode suportar a alta temperatura da galvanoplastia (60 ° C ou 140 ° F) e tem uma forte força de ligação entre as camadas galvanizadas e não galvanizadas.

É importante notar que o níquel metálico não deve ser utilizado para galvanizar produtos que entrem em contacto com a pele, uma vez que o níquel é conhecido por causar irritação e toxicidade para a pele.

Custo do processo

Não há custos de molde envolvidos, mas são necessários acessórios para fixar as peças.

O custo do tempo varia em função da temperatura e tipo de metal utilizado.

Os custos de mão de obra são médios a elevados e dependem do tipo de revestimento utilizado. Por exemplo, o revestimento com prata ou jóias requer trabalhadores altamente qualificados devido aos seus exigentes padrões de aparência e durabilidade.

Impacto no ambiente

Devido à utilização de uma quantidade significativa de substâncias tóxicas no processo de galvanoplastia, é crucial dispor de métodos profissionais de derivação e extração para minimizar o impacto ambiental.

Exemplos

Processamento de revestimento vivo de fábrica nacional

Galvanoplastia de colheres

Galvanoplastia de outros produtos

O revestimento a pó é um tipo de método de pulverização a seco utilizado para revestir peças de metal. O pó é pulverizado ou aplicado através de leito fluidizado na superfície da peça de trabalho. Através de atração eletrostática, o pó é adsorvido à superfície da peça de trabalho, formando uma película protetora quando está completamente seco.

Produtos típicos: Revestimento de veículos, edifícios e electrodomésticos

Saída adequada: De uma única peça a um grande lote

Qualidade: A superfície do produto é lisa e uniformemente colorida

Velocidade: A velocidade depende do tamanho da peça de trabalho e do grau de automatização e a secagem demora pelo menos 30 minutos.

Materiais aplicáveis

Embora a pulverização de pó seja adequada para a pulverização de superfícies de algumas peças metálicas, plásticos e vidro, é principalmente utilizada para proteger ou dar cor ao alumínio e ao aço.

Custo do processo

Impacto no ambiente

Em comparação com a pulverização húmida, a pulverização de pó tem uma taxa de utilização de material mais elevada devido à adsorção eletrostática das partículas de pó. Isto resulta numa taxa de utilização de pulverização de até 95%.

Exemplos

Revestimento a pó dos cubos

Filmagem em direto da instalação de revestimento em pó

Revestimento a pó de grades

Revestimento a pó de outros produtos

A impressão por hidrotransferência é um processo que envolve a transferência de padrões de cor do papel de transferência para a superfície de um produto tridimensional utilizando a pressão da água. Como as pessoas exigem cada vez mais uma melhor embalagem e decoração da superfície dos seus produtos, a utilização da impressão por hidrotransferência está a generalizar-se.

Produtos típicos: Impressão para transportes, eletrónica de consumo e produtos militares

Saída adequada: Lote pequeno a lote grande

Qualidade: A textura da superfície do produto é precisa e clara, mas há um ligeiro estiramento

Velocidade: Rápido, cerca de 10 a 20 ciclos / hora

Materiais aplicáveis

Todos os materiais duros que são adequados para a impressão por hidrotransferência também são adequados para a pulverização. Os materiais mais utilizados para a impressão por hidrotransferência e para a pulverização são as peças moldadas por injeção e as peças metálicas.

Custo do processo

Não há custos de molde envolvidos, mas são necessárias instalações para efetuar a impressão por hidrotransferência em vários produtos simultaneamente, o que ajuda a reduzir o tempo total.

O tempo necessário para o processo é mínimo, normalmente não excedendo 10 minutos por ciclo.

Impacto no ambiente

Em comparação com o revestimento do produto, a aplicação de tinta de impressão através da impressão por hidrotransferência é mais completa, o que reduz a probabilidade de fugas de resíduos e de desperdício de material.

Exemplos

Impressão por hidrotransferência numa perspetiva subaquática

Impressão por hidrotransferência na pistola de água

Impressão por hidrotransferência de outros produtos

A impressão serigráfica é uma técnica de impressão que transfere a tinta para um substrato através da malha da peça gráfica, apertando um raspador. Este processo reproduz o mesmo grafismo que o original. O equipamento utilizado para a impressão serigráfica oferece várias vantagens, como a simplicidade, a facilidade de operação, o baixo custo e a forte adaptabilidade. O fabrico da chapa e a impressão são simples, o que a torna uma técnica acessível.

A impressão serigráfica encontra aplicações extensivas em vários domínios, tais como pinturas a óleo a cores, cartazes, cartões de visita, capas decorativas, sinais de mercadorias e têxteis impressos.

Produtos típicos: Utilizado para vestuário, eletrónica e embalagens

Saída adequada: De uma única peça a um grande lote

Qualidade: Alta precisão dos detalhes do padrão

Velocidade: Serigrafia manual (1-5 ciclos / minuto), serigrafia mecânica (1-30 ciclos / minuto)

Materiais aplicáveis

Quase todos os materiais podem ser impressos por serigrafia, incluindo papel, plástico, metal, cerâmica e vidro.

Custo do processo

O custo dos moldes é normalmente baixo, mas pode variar consoante o número de cores necessárias, uma vez que cada cor tem de ser revestida separadamente.

Custo do tempo: A impressão serigráfica mecânica pode levar até 30 impressões por minuto, enquanto a impressão serigráfica manual pode levar até 1-5 impressões por minuto.

Custo da mão de obra: Na serigrafia manual, o custo da mão de obra tende a ser elevado, sobretudo quando se trata de impressão a cores.

Impacto no ambiente

As tintas de serigrafia de cores claras têm um menor impacto ambiental. No entanto, as tintas que contêm PVC e formaldeído têm químicos nocivos e devem ser recicladas e eliminadas corretamente para evitar a poluição da água.

Exemplos

Serigrafia de padrão de skate

Serigrafia de vestuário

Serigrafia de outros produtos

A oxidação anódica, também conhecida como anodização, é um processo utilizado principalmente para o alumínio. Utiliza o princípio da eletroquímica para criar uma película de Al2O3 (alumina) na superfície do alumínio e ligas de alumínio. Esta camada de película de óxido possui propriedades únicas, tais como proteção, decoração, isolamento e resistência à abrasão.

Produtos típicos: Telemóveis, computadores e outros produtos electrónicos, peças mecânicas, peças para aviões e automóveis, instrumentos de precisão e equipamento de rádio, necessidades diárias e decoração arquitetónica.

Saída adequada: De uma única peça a um grande lote

Qualidade: A película de óxido tem características especiais, tais como proteção, decoração, isolamento e resistência à abrasão.

Velocidade: Dezenas de minutos

Materiais aplicáveis

Produtos de alumínio, como o alumínio e as ligas de alumínio

Custo do processo

Durante o processo de produção de anodização, há um consumo significativo de água e eletricidade, particularmente durante a fase de oxidação. Além disso, as próprias máquinas necessitam de arrefecimento através da circulação de água, o que também contribui para o consumo global de energia. O consumo de energia por tonelada ronda, em média, os 1000 graus. A redução do número de instalações auxiliares pode ajudar a diminuir o consumo de energia.

Impacto no ambiente

A anodização não é conhecida pela sua eficiência energética. Além disso, durante a produção de alumínio por eletrólise, o efeito do ânodo pode gerar gases que têm impactos nocivos na camada de ozono da atmosfera.

Exemplos

Lentes fabricadas com oxidação anódica

Leitor de caixa traseira metálica colorida

Deposição electroforética (DE): Refere-se ao movimento de uma partícula carregada em direção ao seu elétrodo oposto sob a influência de um campo elétrico.

Produtos típicos: Automóveis, materiais de construção, ferragens, electrodomésticos, etc.

Saída adequada: Produção em massa

Qualidade: O produto apresenta uma variedade de cores e mantém o brilho metálico. Ao mesmo tempo, o desempenho da superfície é melhorado e tem um bom desempenho anti-corrosão.

Velocidade: Velocidade de produção mais rápida

Materiais aplicáveis

Aço inoxidável, liga de alumínio, etc.

Custo do processo

Pode realizar mecanização e operação contínua automática, também tem baixos custos de mão de obra e baixos custos totais.

Impacto no ambiente

Os revestimentos ED (deposição por eletroforese) utilizam água como solvente, o que os torna não inflamáveis e não tóxicos. Este facto não só poupa uma quantidade significativa de solventes orgânicos, como também reduz significativamente a poluição atmosférica e os riscos ambientais. Além disso, elimina o risco de incêndio, tornando-o uma opção mais segura.

Exemplos

A oxidação por microarco, também designada por oxidação por microplasma, é conseguida através da combinação de um eletrólito com os parâmetros eléctricos correspondentes. Este processo cria uma película cerâmica predominantemente composta por óxido de metal de base na superfície do alumínio, magnésio, titânioe suas ligas. A película é produzida através da alta temperatura instantânea e da alta pressão geradas pela descarga do arco.

Produtos típicos: Aeroespacial, produtos informáticos

Saída adequada: De uma única peça a um grande lote

Qualidade: O material tem uma elevada dureza superficial e boa resistência ao desgaste

Velocidade: Rápido

Materiais aplicáveis

Al, Ti, Zn, Zr, Mg, Nb e respectivas ligas

Custo do processo

A aplicação da oxidação por microarco é limitada devido à sua elevada tensão de arranque do arco, elevada densidade de corrente, baixa eficiência de corrente, grande consumo de energia e elevado custo de processamento.

Impacto no ambiente

O eletrólito utilizado na oxidação por micro arco não contém substâncias tóxicas ou metais pesados. Além disso, possui fortes capacidades antipoluição e pode ser reutilizado várias vezes, resultando numa poluição ambiental mínima.

Exemplos

O desenho metálico é um método de tratamento de superfície utilizado para criar linhas decorativas na superfície de uma peça de trabalho através da retificação da mesma. Dependendo da textura resultante, o desenho metálico pode ser dividido em quatro categorias: desenho retilíneo, desenho aleatório, ondulação e turbilhão.

Produtos típicos: Indústria da construção, tais como painéis de portas de elevadores, torneiras, puxadores, etc., armários, tais como exaustores de cozinha, lava-loiças, etc.

Saída adequada: De uma única peça a um grande lote

Qualidade: A escovagem pode conferir à superfície metálica um brilho metálico não espelhado. Ao mesmo tempo, a escovagem também pode eliminar as pequenas falhas na superfície do metal.

Velocidade: Rápido

Materiais aplicáveis

O desenho metálico pode ser utilizado em quase todos os materiais

Custo do processo

O processo e o equipamento são simples, o consumo de material é muito baixo, pelo que o custo é relativamente baixo e o benefício económico é elevado.

Impacto no ambiente

Produtos metálicos puros, a superfície está isenta de tinta e de quaisquer produtos químicos. A temperatura elevada de 600 graus não queima, não gera gases tóxicos, cumpre os requisitos de proteção contra incêndios e ambientais.

Exemplos

A tecnologia In-Mold Decoration (IMD) é um método de moldagem que envolve a colocação de uma película impressa num molde metálico, a injeção de resina de moldagem no molde e a união da película para criar um produto integrado. A resina é depois curada para produzir o produto acabado.

Produtos típicos: Painéis de controlo decorativos e funcionais para electrodomésticos, painéis de instrumentos de automóveis, painéis de ar condicionado, caixas/lentes de telemóveis, máquinas de lavar roupa, frigoríficos, etc.

Saída adequada: De uma única peça a um grande lote

Qualidade: Pode ser utilizado para imagens complexas, o produto é resistente à abrasão, pode evitar riscos na superfície e pode manter a vivacidade da cor durante muito tempo e não é fácil de desvanecer.

Velocidade: Rápido

Materiais aplicáveis

Superfície de plástico

Custo do processo

A simples abertura de um conjunto de moldes pode ajudar a reduzir os custos do sistema e do inventário, bem como os custos associados às horas de trabalho. Através de uma produção altamente automatizada, de um processo de fabrico simplificado e de um método de moldagem por injeção de uma só vez que permite a moldagem e a decoração em simultâneo, os custos constantes e as horas de trabalho podem ser reduzidos, resultando numa produção mais estável.

Impacto no ambiente

Esta tecnologia é amiga do ambiente e evita a poluição causada pela tradicional pintura por pulverização.

Exemplos

Capa protetora para telemóvel para moldagem por injeção

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.