E se pudesse transformar materiais vulgares em superfícies deslumbrantes e de elevado desempenho? Neste artigo, irá explorar 15 técnicas de tratamento de superfície diversas que elevam a funcionalidade e a estética dos produtos. Desde a gravação em relevo à gravação a laser, cada método oferece vantagens únicas. Descubra como estas técnicas podem aumentar a durabilidade, o aspeto e a facilidade de utilização, garantindo que os seus produtos se destacam num mercado competitivo. Prepare-se para mergulhar num mundo de acabamentos inovadores que podem revolucionar os seus processos de conceção e fabrico.

O design de produtos é diversificado e a textura é um dos principais factores que influenciam a aparência de um produto. Diferentes texturas podem trazer uma variedade de estilos e evocar uma série de emoções.

Eis um resumo rápido de dez técnicas incríveis para incorporar texturas de superfície nos seus desenhos:

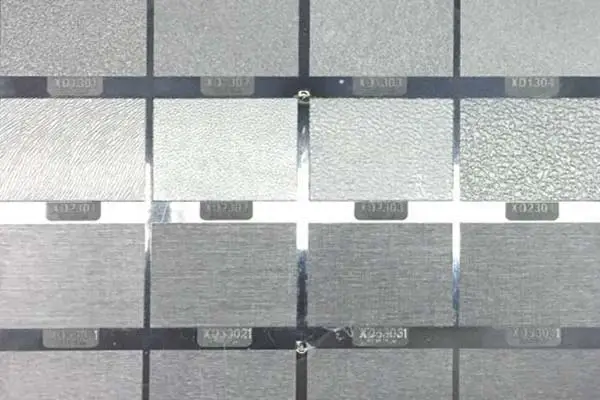

A gravação em metal é um processo mecânico que cria um padrão em relevo e recuado na superfície de uma placa de metal. O processo envolve a utilização de um rolo de trabalho modelado que é utilizado para rolar a placa de metal. O rolo de trabalho é tipicamente maquinado com um líquido abrasivo e a profundidade das saliências no rolo de trabalho é determinada pelo seu tamanho. chapa metálica pode variar de 0,02-0,03 mm.

O padrão é repetido continuamente através da laminagem e o comprimento das placas de metal em relevo pode ser praticamente ilimitado. Estas placas são amplamente utilizadas para vários fins decorativos, incluindo elevadores, carruagens de metro, decorações arquitectónicas, paredes de cortina de metal e muito mais.

As placas de metal em relevo oferecem várias vantagens, incluindo um aspeto atraente, durabilidade, resistência ao desgaste, facilidade de limpeza, funcionamento sem manutenção, resistência a impactos, pressão, riscos e impressões digitais.

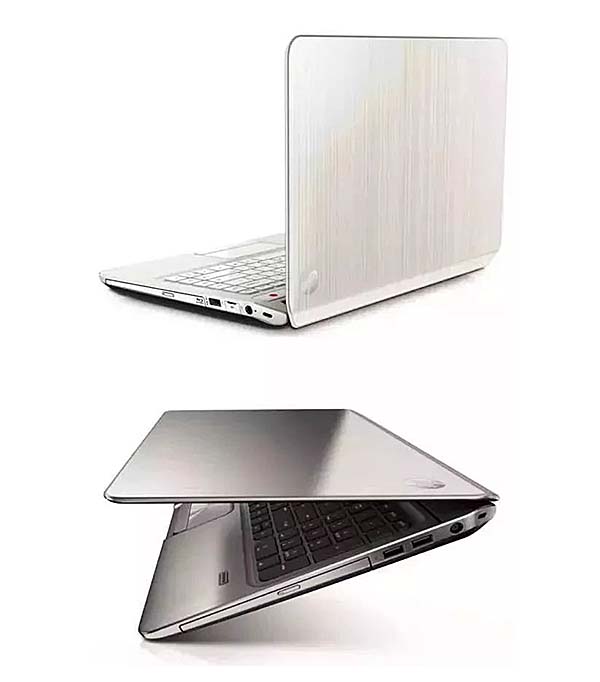

A trefilagem de metal é um processo de fabrico em que a superfície do metal é repetidamente raspada com uma lixa para criar um acabamento mate fino com pequenas linhas ou marcas visíveis. Este processo combina estilo e tecnologia para produzir um produto com um aspeto distinto e único.

A trefilagem pode ser produzida em vários padrões, incluindo linhas rectas, linhas aleatórias, fios, ondulações e redemoinhos para satisfazer as exigências de decoração.

Linhas rectas: A trefilagem envolve o processamento de linhas rectas na superfície de placas de alumínio através de fricção mecânica.

Padrão rugoso: A placa de alumínio é sujeita ao funcionamento a alta velocidade de uma escova de fio de cobre, o que resulta num padrão de seda mate aleatório e não uniforme através do movimento e da fricção.

Linha: Um pequeno motor com um feltro circular é fixado numa mesa a um ângulo de cerca de 60 graus em relação ao bordo da mesa. Também é feito um carro com uma barra de depressão fixa para a placa de alumínio e uma película reta de poliéster é colada ao longo da borda do carro para limitar a largura da linha. As linhas de fio com a mesma largura são produzidas na superfície metálica através da rotação do feltro e do movimento linear do carro.

Corrugação: Este padrão é normalmente produzido numa máquina de escovar ou numa máquina de esfregar grãos. A superfície do alumínio ou placa de liga de alumínio é escovado para produzir um padrão ondulado através do movimento axial do conjunto superior de rolos.

Padrão Paisley: Este tipo de marcas de seda é produzido através da rotação e polimento da superfície de uma placa de alumínio ou de liga de alumínio, utilizando um feltro cilíndrico ou uma roda de nylon de pedra montada numa base de perfuração. O processo envolve a mistura de querosene com uma pomada de polimento. É sobretudo utilizado para o processamento decorativo de sinais circulares e pequenos mostradores decorativos.

Antes de mais, é importante clarificar o conceito: O IMD engloba o IML, o IMF e o IMR.

O IML (In-Mold Labeling) é um produto cuja superfície é constituída por uma camada de película transparente com um acabamento duro, uma camada de padrão impresso no meio e uma camada de plástico na parte de trás. A tinta fica retida na camada intermédia para evitar riscos e fricção, garantindo que a cor permanece brilhante e viva durante muito tempo.

O processo de criação de produtos IML inclui as seguintes etapas:

O ciclo de produção da película é curto e podem ser apresentadas várias cores. Os padrões e as cores podem ser alterados em qualquer altura durante a produção, e o produto tem uma excelente resistência aos riscos. Os lotes de produção IML são muito flexíveis e adequados para a produção em pequena escala de várias variedades.

Os produtos IML são amplamente utilizados na indústria 3C, para janelas de telemóveis, botões, logótipos e películas decorativas, entre outros.

O IMR (In-Mold Rolling) é um processo em que um padrão é impresso numa película e depois ligado à cavidade do molde por uma máquina de alimentação de película para extrusão. Após a extrusão, a camada de tinta com o padrão é separada da película, deixando a camada de tinta na peça de plástico para produzir uma peça de plástico com padrões decorativos na superfície.

Neste processo, não existe uma película protetora transparente no produto final. A película serve apenas de suporte durante o processo de produção.

Os produtos IMR são fortes e duradouros, com bordos totalmente cobertos e uma forte aderência aos bordos. A produção de conversão é muito simples, uma vez que só é necessário mudar o rolo de película de transferência IMR.

O processo é simples, permitindo uma baixa taxa de defeitos e requisitos mínimos de pessoal. O alinhamento do padrão é preciso, a dureza pode atingir 2H e o nível de automação na produção é elevado, resultando num baixo custo de produção em massa.

A IMR pode produzir várias texturas, como madeira, bambu, mármore, couro, etc. No entanto, uma das suas desvantagens é o facto de a camada de padrão impresso ter apenas alguns microns de espessura e estar localizada na superfície do produto. Com o tempo, a camada de padrão impresso pode desgastar-se e desvanecer-se, resultando numa superfície pouco atractiva. Além disso, o ciclo de desenvolvimento de novos produtos é longo e o custo de desenvolvimento é elevado.

Os produtos IMR são amplamente utilizados na tratamento de superfície de peças de plástico, tais como caixas para computadores portáteis, caixas para electrodomésticos, caixas para telemóveis, ABS, etc.

A impressão por transferência de água é uma técnica de impressão em que um papel de transferência ou uma película de plástico com um padrão de cor é sujeito a hidrólise macromolecular através da pressão da água.

Com o aumento da procura de embalagens e decoração de produtos por parte dos consumidores, a utilização da impressão por transferência de água tornou-se mais generalizada.

O seu método de impressão indireta e os excelentes resultados de impressão resolveram o problema da decoração da superfície de muitos produtos.

Existem dois tipos de tecnologia de impressão por transferência de água: a tecnologia de transferência de marcas de água e a tecnologia de transferência cúbica de água. A primeira transfere principalmente texto e padrões fotográficos, enquanto a segunda transfere padrões completos para toda a superfície do produto.

A transferência cúbica utiliza uma película à base de água que se dissolve facilmente na água para transportar gráficos. A excelente tensão da película revestida a água permite-lhe envolver facilmente a superfície do produto, formando uma camada gráfica e alterando o aspeto do produto.

Esta técnica pode cobrir qualquer forma da peça de trabalho, resolvendo o problema da impressão em produtos tridimensionais para os fabricantes. A impressão curva pode também acrescentar diferentes texturas à superfície do produto e evitar a posição virtual comum encontrada na impressão de esquemas gerais.

Durante o processo de impressão, a superfície do produto não precisa de estar em contacto com a película impressa, evitando quaisquer danos na superfície e integridade do produto.

A impressão por transferência de água é amplamente utilizada em várias aplicações, como painéis de instrumentos e interiores de automóveis, produtos electrónicos 3C, electrodomésticos, materiais de construção, etc.

OMD (Over-Molding Decoration) é um processo que utiliza uma combinação de temperatura e pressão. O material da película é ativado ou amolecido por calor (T) e pressão (P) para transferir ou envolver o revestimento no alvo, melhorando assim a dureza da superfície do produto e aumentando o aspeto decorativo.

Existem dois tipos de OMD:

① Uma extensão da tecnologia IMR: IMR's Out-side, Over-Molding Transfer, também conhecido como transferência de alta pressão.

OMR (libertação): Depois de imprimir o padrão na película transparente, é utilizada uma transferência a vácuo de alta pressão para cobrir diretamente a superfície do plástico (ou metal), formando um revestimento tridimensional.

OMR (película de proteção): A película deve ser arrancada após a conclusão da transferência e a camada exterior da peça de trabalho não é coberta por uma película.

Os materiais que podem ser transferidos incluem plástico, plástico de injeção de fibra de vidro de alta qualidade, fibra de carbono, fibra de vidro, metal (como magnésio e liga de alumínio), vidro tátil e materiais de construção.

② Uma extensão da tecnologia IMF: Formação de desenho de alta pressão de material, impressão de filme ou diferentes materiais revestidos na peça de trabalho.

OMF (Formação): OMF (Forming Film) material de película revestida, a camada exterior da peça de trabalho é coberta com um produto de proteção.

A OMF requer apenas um molde de injeção geral, eliminando a necessidade de moldes de alta pressão ou moldes de corte, reduzindo consideravelmente os custos do molde e aumentando a disponibilidade do cliente para desenvolver novos produtos.

Os produtos abrangidos são semelhantes aos da OMR e são principalmente utilizados em interiores de automóveis de alta qualidade, decorações de veículos de aviação e de transporte, 3C e equipamento médico.

Após o aquecimento do molde, a amostra é injectada. O modelo é fixado à placa de aquecimento através de pressão. A temperatura e o tempo de fusão da amostra são controlados e deixa-se arrefecer e endurecer após a fusão. Finalmente, o modelo acabado é retirado.

Este processo tem sido amplamente utilizado em vários domínios, tais como painéis de panelas de arroz, interruptores de membrana, painéis de ar condicionado, painéis de máquinas de lavar roupa, entre outros.

A texturização é conseguida através de osmose química, resultando numa variedade de padrões na superfície dos produtos metálicos, tais como riscas, imagens, madeira, couro e cetim. O processo também inclui o jato de areia, em que a areia de vidro é diretamente pulverizada sobre a superfície do artigo metálico.

Após o tratamento de texturização, são obtidas as seguintes características:

Um exemplo de texturização é o grão de couro, que simula a textura de uma superfície de couro e é frequentemente aplicado a volantes de automóveis e acabamentos interiores utilizando plásticos macios como o PU.

Indústria aplicada

A texturização é amplamente utilizada em várias indústrias, como a indústria automóvel, a indústria eletrónica e eléctrica, a indústria das necessidades diárias, a indústria dos plásticos, a indústria dos brinquedos, a indústria do couro e outras. Na indústria automóvel, é particularmente utilizado para a textura de painéis de decoração de interiores de automóveis.

A estampagem a quente, também conhecida como "estampagem dourada", é um processo de transferência de um padrão de papel de estampagem a quente para um substrato através da aplicação de calor e pressão. A pressão do molde cria uma indentação, assegurando que as palavras ou padrões impressos não são facilmente esbatidos e permitindo que o padrão, logótipo, texto ou imagem adira firmemente à superfície do produto.

O processo de estampagem a quente é constituído por dois componentes principais: estampagem a quente e folha de alumínio. As estampagens a quente são normalmente feitas de magnésio, latão, aço e, por vezes, é utilizada borracha de silicone na superfície da matriz de estampagem metálica para superfícies que não são planas.

A folha para estampagem a quente é constituída por um suporte, uma camada de libertação, uma camada protetora e uma camada decorativa. O processo de estampagem a quente envolve quatro etapas:

(1) A folha de estampagem a quente entra em contacto com o substrato,

(2) A camada de transferência é transferida para a superfície do substrato através de calor e pressão,

(3) a pressão é removida e a película de poliéster é retirada,

(4) A folha de estampagem a quente é alimentada e substituída pelo carimbo de impressão que vai ser estampado.

A estampagem a quente é uma técnica adequada para uma variedade de materiais, incluindo têxteis como polímeros, madeira, couro, papel, vinil, película de poliéster e metais que não são facilmente coloridos.

Esta técnica decorativa oferece resistência a riscos, abrasão e descamação, o que a torna uma escolha popular para várias aplicações em embalagens de retalho e de cosméticos, capas de livros e revistas, decoração de automóveis, publicidade, decoração de bens de consumo e identificação de informações.

A LV (Louis-Vuitton) oferece um serviço personalizado de estampagem a quente

A máquina de gravação a laser utiliza Tecnologia CNC e o laser serve como meio de processamento. O processo envolve a degradação física do metal fundido e a vaporização do material metálico sob irradiação laser, acabando por obter o resultado pretendido.

Com a utilização da tecnologia de gravação a laser, torna-se fácil "imprimir" imagens vectorizadas no substrato processado.

As vantagens técnicas desta tecnologia são as seguintes:

Precisão: A máquina de gravação a laser é capaz de produzir a mais fina largura de linha de 0,015 mm na superfície do material. Isto deve-se ao facto de o processamento ser sem contacto, o que evita a deformação do produto.

Alta eficiência: Com esta tecnologia, podem ser produzidos novos produtos no mais curto espaço de tempo. Além disso, o ficheiro vetorial pode ser facilmente alterado para se adaptar a pequenos lotes com várias variedades.

Capacidades de processamento especiais: A máquina de gravação a laser pode satisfazer necessidades de processamento especiais, incluindo a capacidade de processar superfícies interiores ou superfícies inclinadas.

Respeito pelo ambiente e poupança de energia: Esta tecnologia é amiga do ambiente e eficiente em termos energéticos, uma vez que não gera poluição ou substâncias nocivas. Cumpre e ultrapassa os requisitos de proteção ambiental para as exportações.

Esta tecnologia é também designada por gravação fotoquímica. O processo envolve a formação de uma placa através de exposição e revelação, após o que é removida a película protetora sobre a região a gravar.

Durante a gravação do metal, este entra em contacto com uma solução química, que dissolve o metal e cria irregularidades ou cavidades. Desta forma, consegue-se obter o efeito desejado.

A gravação é uma técnica comum utilizada em produtos de consumo para criar padrões ou textos, como logótipos, em placas de alumínio.

Além disso, a gravação é frequentemente utilizada para fabricar uma série de produtos de malha metálica.

A placa VCM (Vinyl Chloride Metal) é uma tipo de metal chapa que tem como revestimento uma superfície de chapa de aço inoxidável ou galvanizada.

A película impressa é fixada à superfície da chapa de aço por aderência, permitindo a criação de uma vasta gama de padrões e desenhos devido à variedade de produtos de película utilizados.

A placa VCM apresenta uma superfície lisa e plana, efeitos de cores e padrões ricos e a capacidade de produzir até padrões personalizados.

Recentemente, foram utilizadas placas VCM com efeitos de desenho de fio metálico nas caixas traseiras de televisores topo de gama de grandes dimensões para melhorar a qualidade geral do produto.

O VCM baseia-se num chapa de açoO produto de película impressa é colado à superfície de uma chapa de aço laminada de cor metálica revestida de cloreto de vinilo. O produto de película impressa é colado à superfície da chapa de aço através de colagem. Esta combinação resulta num produto com uma bela e diversificada gama de padrões e desenhos.

A maquinagem CNC refere-se ao processo de utilização de ferramentas de maquinagem CNC (Controlo Numérico Computadorizado) para dar forma a um material.

Na maquinagem CNC, a máquina-ferramenta é programada utilizando uma linguagem de maquinagem CNC específica, que controla vários parâmetros, como a velocidade de avanço, a velocidade do fuso, o trocador de ferramentas e o líquido de refrigeração, para manipular fisicamente a superfície do substrato.

A maquinagem CNC oferece vantagens significativas em relação aos métodos de maquinagem manual. Uma das principais vantagens da maquinagem CNC é o facto de produzir peças com elevada precisão e repetibilidade. Além disso, a maquinagem CNC é capaz de produzir formas complexas e desenhos que podem não ser alcançados através de técnicas de maquinagem manual.

A estampagem a quente é um processo em que uma placa especial de metal para estampagem a quente é utilizada para transferir a folha de estampagem a quente para a superfície do material de impressão através de aquecimento e pressão.

No caso de substratos metálicos, é necessário utilizar uma película própria para estampagem a quente de metais ou aplicar uma película de estampagem a quente à superfície do substrato através de um processo como a pulverização.

A utilização de película de estampagem a quente, que possui uma vasta gama de características, permite uma estampagem a quente rápida e versátil em substratos metálicos. Para além disso, o processo de estampagem a quente é mais amigo do ambiente, permitindo-nos alcançar os designs desejados.

A impressão serigráfica é um método económico, simples e acessível para os designers. O resultado final é satisfatório e torna-o uma escolha popular para muitos.

Na serigrafia, uma imagem ou padrão é fixado a uma tela para impressão, tornando-a adequada para superfícies planas, curvas simples ou ligeiramente curvas. O ecrã é normalmente feito de materiais como nylon, poliéster, seda ou malha metálica.

O material de impressão é colocado sob a tela e o estêncil, e a tinta de serigrafia ou a tinta é empurrada através da malha no centro da tela com a ajuda de uma lâmina raspadora. A lâmina raspadora pode ser manual ou automática.

O stencil no ecrã bloqueia uma parte da abertura do ecrã, impedindo a passagem do pigmento. Apenas a parte da imagem pode passar, resultando na impressão apenas da imagem desejada no material de impressão.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.