Já alguma vez se interrogou sobre como podemos prolongar a vida útil das máquinas industriais, melhorando o seu desempenho? A soldadura por revestimento oferece uma solução fascinante, depositando materiais resistentes ao desgaste nas superfícies, restaurando as peças desgastadas e melhorando a resistência à corrosão e ao calor. Neste artigo, irá descobrir várias técnicas de soldadura por revestimento, as suas aplicações em diferentes indústrias e como contribuem para a poupança de custos e a eficiência dos materiais. Saiba como a soldadura por revestimento não só repara como também fortalece as máquinas, tornando-a indispensável na produção e manutenção modernas.

As soldaduras de revestimento são utilizadas principalmente para restaurar superfícies desgastadas, aumentar a resistência à corrosão e melhorar as propriedades mecânicas de um material. Fornecem uma camada adicional às estruturas existentes, prolongando a sua vida útil e durabilidade. Este processo é frequentemente utilizado em sectores como a indústria transformadora e a construção para tarefas de manutenção e reparação.

A soldadura por revestimento é um processo em que uma camada de metal resistente ao desgaste, à corrosão e ao calor é depositada na superfície ou no bordo de uma peça de trabalho.

A soldadura por sobreposição pode prolongar a vida útil das peças, otimizar a utilização do material e melhorar o desempenho do produto.

Diferentes peças de trabalho e eléctrodos de surfaçagem requerem diferentes técnicas de surfaçagem.

A soldadura de revestimento é normalmente utilizada para reparar peças desgastadas ou com fissuras.

Leitura relacionada: O guia definitivo para a soldadura

O revestimento automático é normalmente utilizado para equipamento de cimento, como moinhos verticais, moinhos de rolos, transportadores helicoidais, ventiladores e fornos rotativos.

Para equipamento de ferro e aço, a surfaçagem automática pode ser utilizada para conversores, rolos, altos-fornos, máquinas de fundição contínua e rodas transportadoras.

No que diz respeito ao equipamento elétrico, a surfaçagem automática é frequentemente utilizada em moinhos de carvão, rolos de moagem, tubos de caldeiras, turbinas, tubos de drenagem e engrenagens.

Para ilustrar o revestimento processo de soldaduraSe não for o caso, deixe-me partilhar alguns exemplos consigo. Vamos lá a isso.

Caso:

Os rolos são uma peça sobresselente essencial no laminador e consomem uma quantidade significativa de aço durante o processo de laminagem.

Com uma produção anual de aço de mais de 600 milhões de toneladas na China, o valor dos rolos consumidos excede os 17 mil milhões de yuan.

Por conseguinte, a utilização de métodos de revestimento para reparar rolos antigos e prolongar a sua vida útil tornou-se uma medida importante para as empresas de laminagem de aço na China reduzirem os custos de produção e melhorarem os benefícios económicos.

Quando um rolo original chega ao fim da sua vida útil, pode ser reparado através de soldadura de revestimento.

Os rolos soldados de revestimento têm as vantagens de baixo custo, longa vida útil e excelente desempenho. São amplamente adoptados pelas empresas de laminagem de aço e estão alinhados com as políticas fundamentais da China de conservação de energia, produção limpa e economia circular.

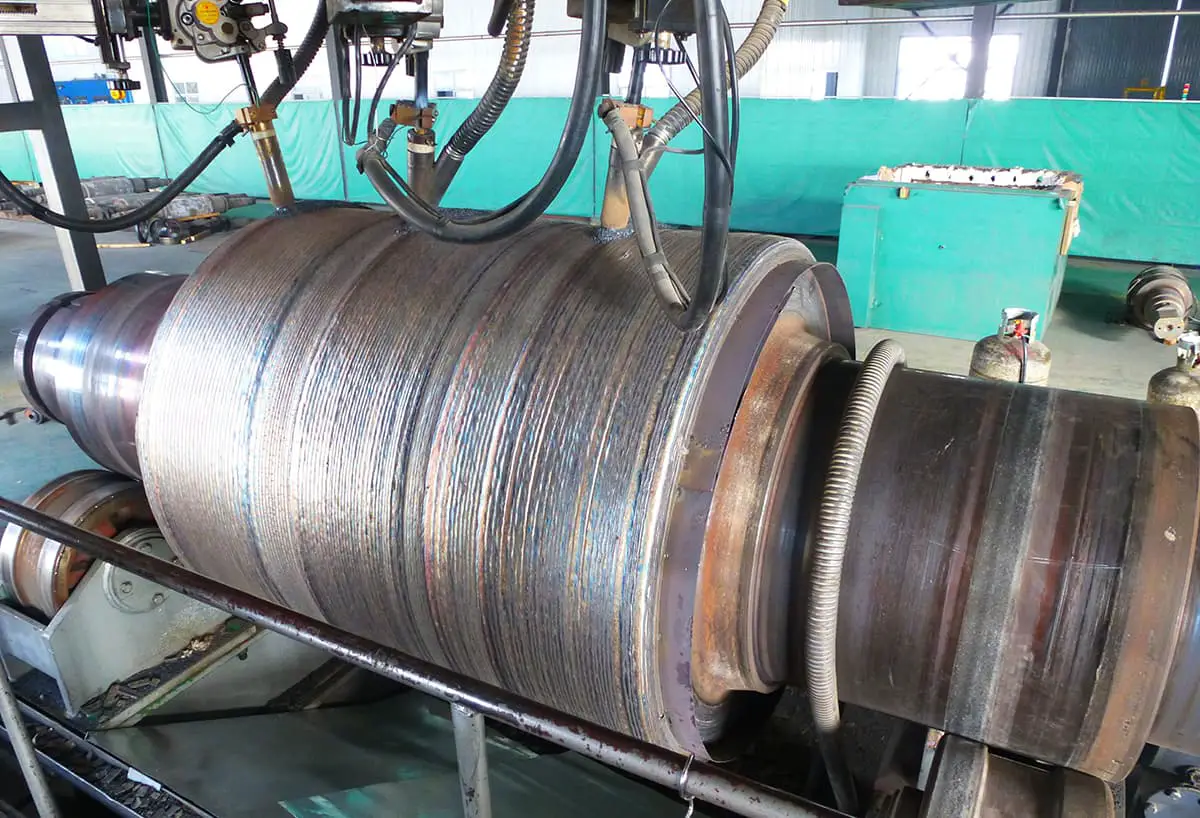

A imagem abaixo mostra um rolo antigo que foi reparado através de soldadura de revestimento.

Rolo antigo reparado por soldadura de revestimento

À medida que a ciência e a tecnologia continuam a avançar, o equipamento mecânico para vários produtos está a evoluir para designs maiores, mais eficientes e com parâmetros mais elevados. Como resultado, a procura de produtos fiáveis e de elevado desempenho está a aumentar.

Superfície de revestimento de materiais, como um ramo de tecnologia de soldaduraé um meio eficaz de melhorar o desempenho dos produtos e equipamentos e de prolongar a sua vida útil.

Para além dos metais e das ligas, podem também ser utilizados como materiais de superfície ligas cerâmicas, plásticos, não-metais inorgânicos e materiais compósitos.

Como resultado, a tecnologia de revestimento pode conferir às peças várias propriedades especiais, tais como resistência ao desgaste, resistência ao calor, resistência à corrosão, resistência a altas temperaturas, lubrificação, isolamento e muito mais.

Atualmente, a tecnologia de revestimento é amplamente utilizada na indústria mecânica, metalurgia, energia eléctrica, minas, construção, petroquímica e outros sectores industriais.

Soldadura automática por arco submerso

A soldadura por revestimento é um processo em que materiais com propriedades específicas são depositados na superfície de uma peça de trabalho utilizando métodos de soldadura.

Leitura relacionada: 10 tipos diferentes de soldadura que deve conhecer

O objetivo da soldadura por revestimento é diferente do dos métodos gerais de soldadura.

Em vez de ligar peças de trabalho, a soldadura por revestimento modifica a superfície da peça de trabalho para obter uma camada de revestimento com propriedades específicas, tais como resistência ao desgaste, resistência ao calor, resistência à corrosão, ou para recuperar um tamanho insuficiente devido ao desgaste ou a erros de processamento.

Estas duas aplicações em engenharia de superfícies são designados por reparação e reforço.

A imagem seguinte mostra a superfície de um componente após a surfaçagem.

Superfície das peças após a soldadura de revestimento

As vantagens da soldadura por revestimento em relação a outras tratamento de superfície métodos são:

Electroslag soldadura de revestimento automático de tiras

Classificação das soldaduras de revestimento

A tecnologia de soldadura por superfície é um tipo de soldadura por fusão que pode utilizar todos os métodos que pertencem à soldadura por fusão.

A tabela seguinte ilustra a classificação dos métodos comuns de soldadura de revestimento.

Atualmente, os dois métodos mais utilizados são a surfaçagem por arco de eléctrodos e a surfaçagem por chama oxiacetilénica.

Tabela 9-1 Classificação dos métodos comuns de soldadura de revestimentos

| Método de soldadura por revestimento | Razão de diluição (%) | Velocidade de deposição/(kg/h) | Espessura mínima do revestimento | Eficiência de deposição (%) | |

| Revestimento por chama de oxietileno | Fio de elétrodo alimentação | 1~10 | 0.5-1.8 | 0.8 | 100 |

| Alimentação automática do fio | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| Revestimento em pó | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| Superfície do arco do elétrodo | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| Revestimento por arco de cloro com elétrodo de tungsténio | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| Revestimento por arco de eléctrodoRevestimento por arco de cloro com elétrodo de tungsténio | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| Superfície de gestão do arco | Monofilamento | 4.5-11.3 | 3.2 | 95 | 95 |

| Multifilamento | 11.3-27.2 | 4.8 | 95 | 95 | |

| Arco de série | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| Monopolo | 12-36 | 3.0 | 3.0 | 95 | |

| Elétrodo multibanda | 22-68 | 4.0 | 4.0 | 95 | |

| Arco de plasma revestimento | Alimentação automática de pó | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| Vareta de soldadura alimentação de pó | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Alimentação automática do fio | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Duplo filamento quente | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

A tecnologia de soldadura por sobreposição, como ramo do campo da soldadura, tem um vasto âmbito de aplicação que abrange várias indústrias. É amplamente utilizada na indústria transformadora, incluindo maquinaria mineira, maquinaria de transporte, maquinaria metalúrgica, maquinaria de energia, maquinaria agrícola, automóveis, equipamento petrolífero, equipamento químico, construção e fabrico e manutenção de moldes de ferramentas e estruturas metálicas.

A soldadura por sobreposição é ideal para a reparação de peças metálicas e produtos com aparência inferior, e também pode ser utilizada para fabricar peças bimetálicas. Além disso, é uma forma eficaz de prolongar a vida útil das peças, reduzir custos e melhorar o design do produto. Isto é particularmente benéfico para a utilização racional de materiais, especialmente metais preciosos.

A aplicação da tecnologia de soldadura por revestimento é demonstrada principalmente nos seguintes aspectos, com base na aplicação e nas condições de trabalho da peça:

(1) Restabelecer a dimensão da peça de trabalho utilizando a soldadura de revestimento:

O facto de o tamanho da peça de trabalho ser insuficiente devido ao desgaste ou a erros de processamento é um problema prevalecente nas fábricas e nas empresas mineiras. Nestes casos, a soldadura por revestimento é um método de processo comum utilizado para reparar estas peças de trabalho.

As peças reparadas não só podem funcionar normalmente, como também podem, muitas vezes, exceder a vida útil das peças originais. Isto deve-se ao facto de a utilização de novos processos e materiais na reparação de superfícies poder melhorar significativamente o desempenho das peças originais.

Exemplos de tais reparações incluem a reparação de superfícies de rolos a frio, rolos a quente e rolos perfilados, bem como a reparação de superfícies de peças desgastadas de máquinas agrícolas, tais como tractores, veículos agrícolas, transplantadores e ceifeiras.

De acordo com as estatísticas, a quantidade de liga para revestimento utilizada para reparar peças antigas representa 72,2% da quantidade total de liga para revestimento utilizada.

Laminação a frio reparada por tecnologia de revestimento

Pneu de rolo e revestimento de rolo reparados por tecnologia de revestimento

(2) Revestimento resistente ao desgaste e à corrosão:

O desgaste e a corrosão são os principais factores que causam a falha dos materiais metálicos. Para melhorar a resistência ao desgaste e à corrosão das superfícies das peças metálicas, satisfazer os requisitos das condições de trabalho e prolongar a vida útil da peça, podem ser depositadas na superfície uma ou mais camadas de material resistente ao desgaste ou à corrosão.

Podem ser seleccionados materiais com propriedades diferentes para o substrato e para a camada de revestimento da peça, o que pode produzir uma peça bimetálica. Isto deve-se ao facto de apenas a camada superficial da peça de trabalho necessitar de ter as propriedades especiais necessárias em termos de resistência ao desgaste e à corrosão. Ao fazê-lo, maximiza o papel e o potencial do material, poupando uma quantidade considerável de metais preciosos.

Revestimento da superfície da peça de trabalho com uma camada I resistente ao desgaste ou anti-corrosão

(3) Criar novas peças

As peças de máquinas bimetálicas com propriedades abrangentes podem ser criadas através da aplicação de uma liga sobre um substrato metálico.

O substrato e a camada de liga de revestimento destas peças têm propriedades diferentes, que podem cumprir vários requisitos de desempenho.

Esta abordagem liberta totalmente o potencial dos materiais.

Por exemplo, no caso das lâminas de turbinas hidráulicas, o aço-carbono é utilizado como material de base e uma camada de aço inoxidável é soldada nas partes (principalmente na parte inferior traseira das lâminas) que são susceptíveis à cavitação. Isto produz lâminas bimetálicas resistentes à cavitação.

No fabrico de ferramentas abrasivas metálicas, a matriz tem de ser forte e resistente. Por isso, o aço-carbono e o aço de baixa liga com um custo relativamente baixo são seleccionados para o processo de fabrico.

Por outro lado, os moldes com arestas de corte requerem elevada dureza e resistência ao desgaste. A utilização de uma superfície de liga resistente ao desgaste no molde da aresta de corte pode reduzir significativamente o consumo de ligas preciosas e prolongar significativamente a vida útil do molde.

Revestimento duro com camada II resistente ao desgaste ou à corrosão na superfície da peça

Reparação de peças mecânicas de borracha e plástico, moldagem de peças de borracha e plástico fora de tolerância, desgaste e reparação.

Na indústria de fabrico e manutenção de automóveis, os nossos serviços são utilizados para compensar e reparar vários componentes, tais como cames, cambotas, pistões, cilindros, discos de travão, impulsores, cubos, embraiagens, discos de fricção e válvulas de escape. Também oferecemos superfície cordão de soldadura reparação de defeitos em carroçarias de automóveis.

Na indústria de fabrico e manutenção de automóveis, os nossos serviços são utilizados para compensar e reparar vários componentes, tais como cames, cambotas, pistões, cilindros, discos de travão, impulsores, cubos, embraiagens, discos de fricção e válvulas de escape. Também oferecemos reparação de defeitos de cordão de soldadura de superfície para carroçarias de automóveis.

Correção de peças fora de tolerância e reparação de guias de máquinas-ferramentas, veios diversos, cames, prensas hidráulicas, prensa hidráulica êmbolos, paredes de cilindros, moentes, rolos, engrenagens, roldanas, mandris para a formação de molas, calibradores de obturadores, calibradores de anéis, rolos diversos, hastes, colunas, fechos, rolamentos, etc.

Reparar defeitos como buracos de areia e bolsas de ar em peças fundidas de ferro, cobre e alumínio, e resolver qualquer desgaste em moldes de alumínio.

A soldadura por revestimento é um processo que envolve a soldadura de materiais de revestimento com propriedades específicas na superfície das soldaduras.

O objetivo não é unir a soldadura, mas adquirir uma camada de metal depositado na superfície da soldadura que possui características únicas, incluindo resistência ao desgaste, resistência ao calor e resistência à corrosão. Esta técnica também pode ser utilizada para restaurar ou aumentar o tamanho da soldadura.

O método de revestimento é amplamente utilizado nos processos de fabrico e reparação.

Em geral, o metal depositado para a soldadura de revestimento deve primeiro satisfazer as condições de serviço da soldadura. Depois disso, deve ser considerada a seleção de um metal de revestimento com melhores soldabilidade e maior economia.

Seguem-se alguns metais de revestimento comuns utilizados em vários ambientes de trabalho:

O metal de revestimento à base de ferro é amplamente utilizado devido aos seus vários produtos, à vasta gama de capacidades de desempenho, ao bom equilíbrio entre tenacidade e resistência ao desgaste e ao baixo custo.

Existem cerca de quatro categorias de metais de revestimento à base de ferro:

(1) Metal de revestimento em aço perlítico:

Este tipo de liga tem boa soldabilidade, forte resistência ao impacto, baixa dureza e é utilizado principalmente para reparar peças mecânicas, como veios.

(2) Metal de revestimento em aço austenítico:

O metal de revestimento de aço manganês austenítico tem uma elevada resistência ao impacto e propriedades de endurecimento por trabalho, mas é propenso a fissuras quentes. É geralmente utilizado para reparar peças que são severamente afectadas pelo desgaste metal-metal e por abrasivos, tais como vagões de transporte de minas e carris de caminho de ferro.

O metal de revestimento de crómio-manganês austenítico tem melhor soldabilidade, resistência à corrosão, resistência ao calor e resistência à fissuração por calor do que o aço manganês austenítico. É utilizado principalmente para reparar peças de aço-manganês e de aço-carbono que são severamente afectadas pelo desgaste metal-metal.

(3) Aço martensítico metal de revestimento:

A estrutura deste tipo de metal de revestimento é principalmente martensite. A camada de revestimento duro tem uma dureza elevada, limite de elasticidadeO aço perlítico é um aço de alta resistência ao desgaste e pode suportar um impacto moderado, mas a sua resistência ao impacto é inferior à do aço perlítico e austenítico. É utilizado principalmente para reparar peças desgastadas entre metais, como engrenagens e chassis de tractores.

(4) Metal de revestimento de ligas de ferro fundido:

Este tipo de camada de revestimento tem elevada resistência ao desgaste abrasivo, resistência ao calor, resistência à corrosão, boa resistência à oxidação e resistência ao impacto ligeiro, mas é propenso a fissuras durante o revestimento, pelo que a soldadura deve ser efectuada com cuidado. É utilizada principalmente para revestir maquinaria agrícola, equipamento mineiro e outras peças.

Metal de revestimento à base de níquel

A liga mais utilizada entre elas é a liga da série níquel-crómio-boro-silício. Apresenta excelente resistência ao desgaste abrasivo a baixa tensão e ao desgaste entre metais, e tem boa resistência à corrosão, resistência ao calor e resistência à oxidação a alta temperatura. No entanto, a sua resistência ao desgaste abrasivo a alta tensão e a resistência ao impacto é ligeiramente fraca. Esta liga é normalmente utilizada em meios corrosivos ou em ocasiões sujeitas a desgaste abrasivo de baixa tensão em ambientes de alta temperatura.

As ligas à base de níquel que contêm compostos intermetálicos, como o Ni-32Mo-15Cr-3Si, têm uma dureza a alta temperatura, uma excelente resistência ao desgaste intermetálico e um desgaste abrasivo moderado, mas uma fraca resistência ao impacto. Esta liga é mais adequada para a surfaçagem por arco de tungsténio gasoso ou por arco de plasma e é normalmente utilizada para a surfaçagem de superfícies de vedação de válvulas que trabalham em meios severamente corrosivos.

O preço das ligas à base de níquel que contêm carboneto é muito inferior ao das ligas à base de cobalto. De um ponto de vista económico, têm sido amplamente utilizadas como substitutos dos metais de revestimento à base de cobalto.

Os metais de revestimento à base de cobalto referem-se principalmente a ligas de tungsténio e crómio-cobalto, que podem manter uma elevada resistência e dureza a cerca de 650 ℃, têm uma certa resistência à corrosão e uma excelente resistência ao desgaste por adesão. As ligas à base de cobalto têm o melhor desempenho global entre os vários metais de revestimento e são normalmente utilizadas para revestir peças em condições de trabalho a alta temperatura.

Metal de revestimento à base de cobre

Existem geralmente quatro tipos de ligas de revestimento à base de cobre: bronze, latão, cobre brancoe cobre puro. Estas ligas apresentam uma boa resistência à corrosão, à cavitação e ao desgaste entre metais. Podem ser soldadas em materiais à base de ferro para fazer peças bimetálicas e também podem ser utilizadas para reparar peças desgastadas.

No entanto, os metais de revestimento à base de cobre têm uma fraca resistência à corrosão por sulfureto, ao desgaste de materiais resistentes ao desgaste e à fluência a alta temperatura, baixa dureza e não são fáceis de soldar. Eles são adequados apenas para ambientes abaixo de 200 ℃. Este tipo de metal de revestimento é usado principalmente para o revestimento de casquilhos de rolamentos, superfícies de vedação de válvulas de baixa pressão e outras aplicações semelhantes.

Metal de surfaçagem de carboneto

Este tipo de metal de revestimento é utilizado principalmente para a soldadura de revestimento de bits de poços de petróleo e peças de máquinas de construção de estradas em condições de desgaste severas.

Revestimento com oxigénio e acetileno

Este método é principalmente utilizado para revestir peças que requerem uma superfície lisa e de alta qualidade, em particular soldaduras de pequena e média dimensão produzidas em pequenos lotes, tais como válvulas, brocas de poços de petróleo e arados.

O equipamento de oxigénio-acetileno é simples de utilizar, tem custos reduzidos e pode ser utilizado com soldadura a gás equipamento. No entanto, o diâmetro do orifício do bocal da tocha de soldadura é maior do que o da soldadura a gás.

Podem ser utilizados materiais de revestimento duro de qualquer forma, incluindo restos. Este método oferece uma grande visibilidade, permitindo realizar o revestimento numa pequena área, produzindo uma camada de revestimento fina e lisa.

A taxa de diluição é baixa e a profundidade da camada de fusão pode ser controlada dentro de 0,1 mm, facilitando a garantia da qualidade da camada de revestimento.

A utilização de uma chama redutora e de uma chama de carbonização para a carburação pode reduzir a tenacidade da camada de revestimento duro, mas pode melhorar a resistência ao desgaste da camada de revestimento duro com carboneto como fase primária resistente ao desgaste.

Este método caracteriza-se por uma elevada intensidade de mão de obra, uma baixa eficiência de produção e a necessidade de soldadores com determinadas competências técnicas.

A surfaçagem com oxigénio-acetileno envolve normalmente a utilização de uma chama de carbonização e as propriedades da chama estão relacionadas com o tipo de metal a surfaçar:

A maioria das peças de aço pode ser revestida sem fluxo. No entanto, quando se trata de sobreposição de ferro fundido, deve ser utilizado fluxo e devem ser tomadas medidas para evitar microestruturas brancas e fissuras.

O pré-aquecimento e o arrefecimento lento podem reduzir significativamente a possibilidade de fissuração na camada de revestimento e também ajudar a reduzir a razão de diluição.

As peças de trabalho pequenas podem ser aquecidas diretamente com uma tocha de soldadura, enquanto as peças de trabalho grandes são normalmente aquecidas num forno, com tempo suficiente para garantir uma temperatura uniforme.

A espessura máxima de cada camada de soldadura de revestimento deve ser de cerca de 1,6 mm e a soldadura de revestimento de várias camadas pode ser efectuada.

Para oxigénio acetileno soldadura por pulverização (fusão por pulverização), é normalmente utilizado pó de liga de fusão automática.

O spray processo de soldadura pode ser dividido em "método de uma etapa" e "método de duas etapas" com base na ordem de pulverização e refusão do pó.

O método de soldadura por pulverização de "um passo" envolve a pulverização e a refusão simultâneas de pó, em que o pó fino é pré-aquecido, pré-pulverizado e depois pulverizado sobre a superfície de trabalho antes de ser fundido.

Em contrapartida, o "two-step" soldadura por pulverização O método envolve duas etapas separadas de pulverização de pó e refusão utilizando uma pistola de refusão após pré-aquecimento.

Os defeitos comuns no revestimento com oxigénio-acetileno incluem a falta de fusão e os poros, que podem ser causados por uma operação incorrecta ou por materiais de revestimento de má qualidade.

Superfície do arco do elétrodo

O equipamento de soldadura por arco de vareta é uma opção barata e versátil que é adequada para o revestimento no terreno.

As fontes de energia mais comuns incluem transformadores de soldadura por arco, rectificadores de soldadura por arco, geradores de soldadura por arco e geradores de soldadura por arco. inversores de soldadura. Este equipamento é particularmente adequado para revestir peças com formas irregulares e peças de difícil acesso.

O calor concentrado do arco resulta numa deformação mínima e numa elevada produtividade. No entanto, também tem uma elevada taxa de penetração e de diluição, o que pode reduzir a dureza e a resistência ao desgaste da camada de revestimento.

Geralmente, são soldadas 2-3 camadas, e a soldadura de várias camadas é propensa a fissuras.

A surfaçagem por arco de elétrodo é utilizada principalmente para a produção de pequenos lotes e para a reparação de peças desgastadas. Os eléctrodos de revestimento disponíveis na China incluem D10×-24×, D25×-29×, D30×-49×, D50×-59×, D60×-69×, D70×-79×, D80×-89×, e assim por diante.

Os eléctrodos com revestimentos do tipo titânia-cálcio, ilmenite e baixo teor de hidrogénio devem, de preferência, adotar uma ligação inversa de corrente contínua para a superfície. Os eléctrodos com revestimentos de tipo grafite devem de preferência adotar uma ligação positiva DC ou uma fonte de alimentação AC.

Antes da superfície, o elétrodo deve ser seco à temperatura especificada no manual do elétrodo. Os eléctrodos ácidos devem ser secos a 150℃ durante 0,5-1 hora, e os eléctrodos alcalinos devem ser secos a 250-350℃ durante 1-2 horas.

O temperatura de pré-aquecimento para o revestimento depende principalmente do equivalente de carbono. Por exemplo, com um equivalente de carbono (%) de 0,4, 0,5, 0,6, 0,7 e 0,8, a temperatura de pré-aquecimento (℃) é de 100, 150, 200, 250 e 300, respetivamente.

O arrefecimento lento após a aplicação da superfície pode ser efectuado num forno ou no amianto, ou pode ser conseguido através de um aquecimento adequado para garantir que o processo de arrefecimento é lento.

Ver Fig. 1 para os parâmetros do processo de surfaçagem por arco de elétrodo.

Fig. 1 Parâmetros do processo de soldadura por revestimento de arco metálico soldadura

| Espessura da camada de revestimento mm | <1.5 | <5 | ≥5 |

| Diâmetro do elétrodo mm | 3.2 | 4-5 | 5~6 |

| Número de camadas de revestimento | 1 | 1~2 | ≥2 |

| Corrente de soldadura de revestimento A | 800~100 | 140~200≥ | 180~240 |

Arco submerso à superfície

A surfaçagem por arco submerso é um método de produção automático com elevada corrente e eficiência. Não emite radiação luminosa, proporcionando boas condições de trabalho. No entanto, o calor do arco submerso pode ser excessivo, levando a uma elevada taxa de diluição.

Para garantir o desempenho exigido, são normalmente aplicadas 23 camadas de revestimento. São frequentemente adoptadas medidas de pré-aquecimento e de arrefecimento lento para evitar fissuras.

A surfaçagem por arco submerso é utilizada principalmente para a surfaçagem horizontal e é mais adequada para peças grandes que não são facilmente deformadas, como a surfaçagem de camadas resistentes à corrosão nas paredes interiores de contentores de grande diâmetro ou a surfaçagem de camadas resistentes ao desgaste em rolos de laminagem de aço. Não é adequado para peças pequenas.

A alimentação eléctrica DC ou AC pode ser utilizada para a surfaçagem por arco submerso. No entanto, a ligação inversa DC é mais utilizada para melhorar a qualidade da surfaçagem e a eficiência da produção.

O aumento da corrente de soldadura conduzirá a uma maior taxa de diluição, profundidade de penetração e espessura de revestimento. A influência da tensão do arco de soldadura na taxa de diluição não é significativa. A tensão do arco é normalmente definida em 30-35V, e o comprimento da extensão do fio de soldadura é 8 vezes o diâmetro do fio de soldadura.

Para reduzir a taxa de diluição e melhorar a velocidade de deposição, podem ser utilizados eléctrodos de múltiplos fios e tiras (em tandem) para melhorar o elétrodo.

Outros métodos de revestimento

Existem vários métodos de surfaçagem disponíveis, tais como a surfaçagem por arco de metal a gás, a surfaçagem por arco de árgon de tungsténio e a surfaçagem por arco de plasma, electroslag a laser, por fricção e outros.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.