Já se interrogou como é que as prensas dobradeiras CNC conseguem uma sincronização precisa? Este artigo investiga o sistema electro-hidráulico por detrás das prensas dobradeiras CNC, explicando como componentes como cilindros hidráulicos e válvulas proporcionais trabalham em conjunto para garantir uma elevada sincronização e precisão. Aprenderá os princípios, as funções dos componentes e as fases operacionais, obtendo informações sobre como manter um alinhamento e desempenho perfeitos nas suas operações de prensas dobradeiras. Mergulhe para descobrir como estes sistemas garantem a precisão nas tarefas de dobragem de metais.

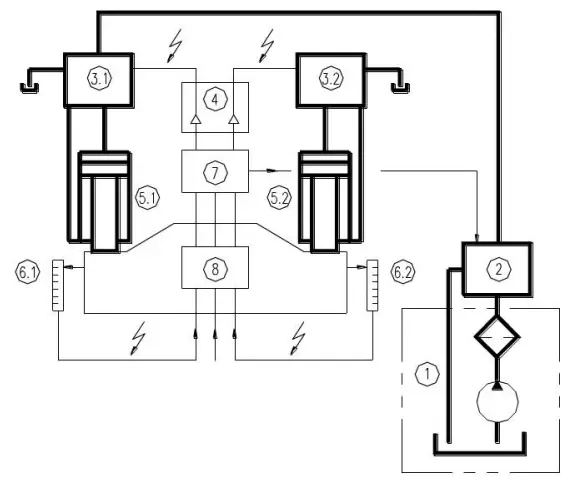

O sistema de sincronização electro-hidráulico da prensa dobradeira CNC é composto pelos oito componentes seguintes:

A sincronização da posição dos dois cilindros de pistão durante o curso, e o posicionamento do ponto final do curso, são alcançados pelo sistema servo síncrono electro-hidráulico, que tem alta sincronização e precisão de posicionamento repetido. Por favor, consulte a figura abaixo para o princípio de funcionamento do sistema de sincronização da prensa dobradeira.

Fig. 2 Diagrama esquemático do controlo síncrono

A saída de óleo do conjunto de acionamento entra no cilindros hidráulicos O sistema de controlo de pressão e a unidade de válvulas de controlo de circuito fechado distribuem o óleo para os cilindros hidráulicos em ambos os lados através da unidade de válvulas de controlo de pressão e da unidade de válvulas de controlo de circuito fechado, fazendo com que o aríete se desloque para baixo (ou para cima), e é detectado e enviado para o sistema CNC e para o sistema elétrico através do sistema de deteção de posição em ambas as extremidades do aríete. Em seguida, o sistema CNC fornece o sinal de processamento ao amplificador de válvula proporcional de circuito fechado e a unidade de válvula de controlo de circuito fechado distribui o óleo para os cilindros hidráulicos em ambas as extremidades para alcançar a sincronização em ambas as extremidades do carneiro. Tem uma elevada sincronização e precisão de posicionamento repetido.

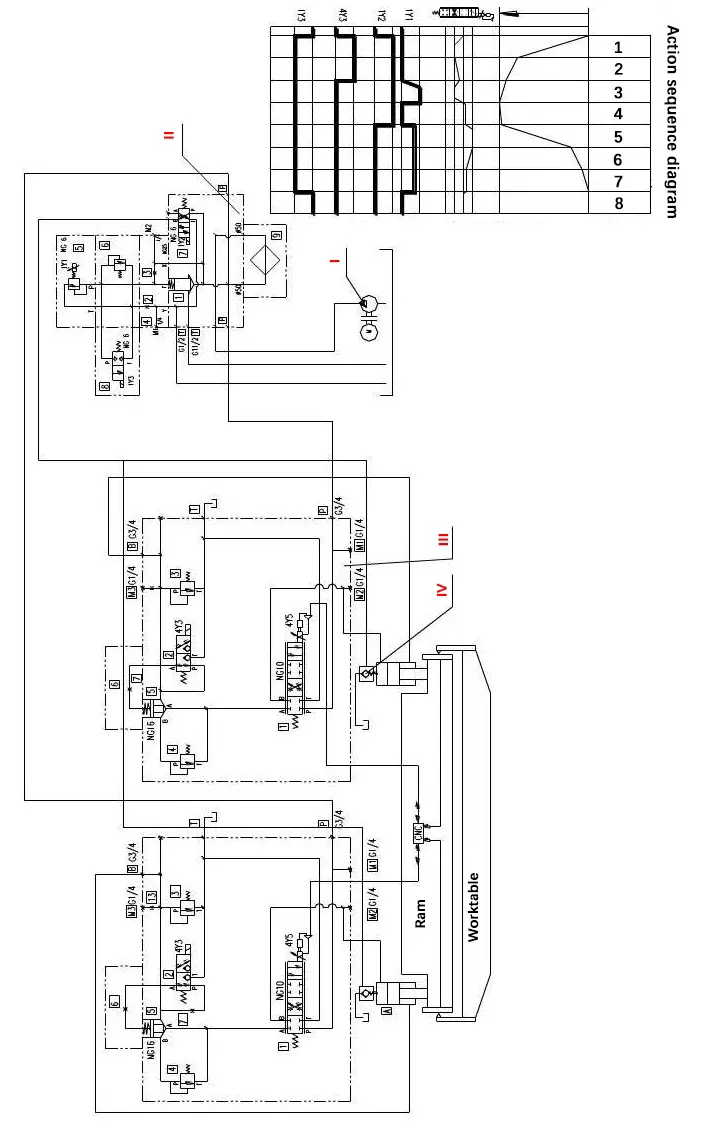

Consulte o diagrama esquemático hidráulico da prensa dobradeira CNC (Fig. 3) e a tabela de sequência de ação anexada no canto superior direito para conhecer o princípio do sistema hidráulico e a sequência de ação dos componentes hidráulicos do CNC travão de prensa máquina.

Fig.3 Diagrama esquemático hidráulico do Prensa dobradeira CNC

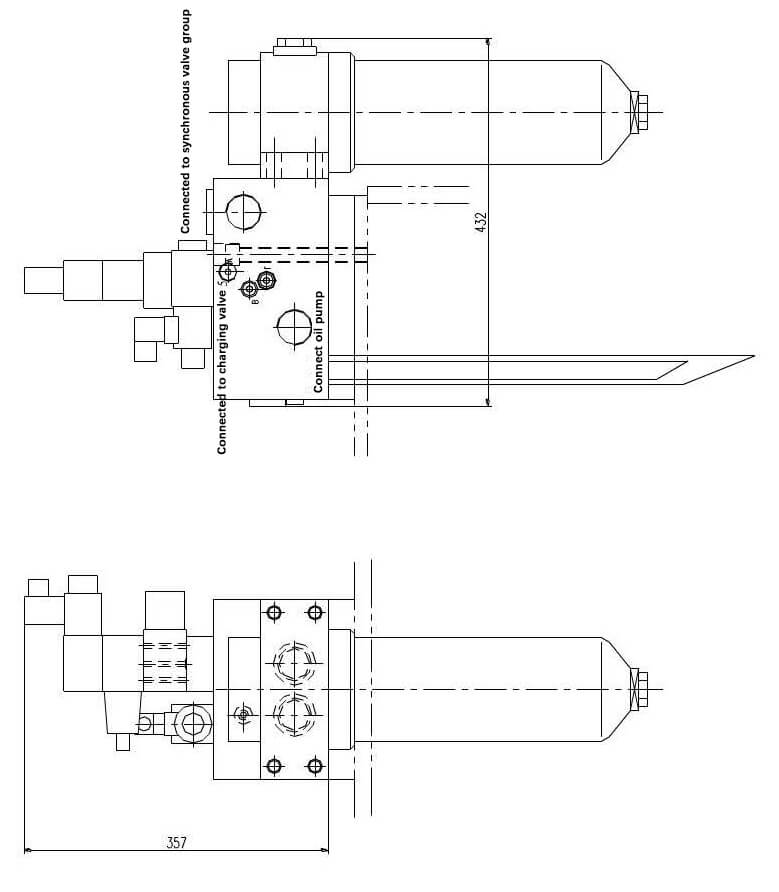

Ver na figura 4 a disposição do grupo de válvulas de controlo da pressão do sistema hidráulico e na figura 5 a disposição do grupo de válvulas de controlo em circuito fechado. O número de série e o código dos componentes indicados nas figuras são os mesmos que os da figura 3.

Fig4. Grupo de válvulas de controlo da pressão do sistema hidráulico

Fig.5 Grupo de válvulas de controlo em circuito fechado

Durante funcionamento da máquinaPara completar um curso, o carneiro tem de passar por oito fases:

Fase 1:

Para ligar 4Y3 e 4Y5, acionar o botão para baixo.

Quando 4Y3 é ligado, os orifícios A e T da válvula de elevação (III-2) estão ligados, o orifício P está fechado, pelo que a câmara superior da válvula de cartucho (III-5) está ligada ao depósito de óleo e a válvula de cartucho (III-5) está aberta. Quando o 4Y5 é ligado, os orifícios P e B da servo-válvula proporcional (III-1) estão ligados, os orifícios A e T estão ligados e o orifício do acelerador está regulado para o máximo.

Devido à abertura da válvula (III-5), o óleo na câmara inferior dos dois cilindros de óleo regressa rapidamente ao depósito de óleo através dos orifícios A e T da válvula (III-5) e da válvula (III-1), perdendo-se a pressão de óleo necessária para suportar o cilindro.

Devido ao peso próprio do aríete, o pistão desce rapidamente e a taxa de variação de volume da câmara superior do cilindro de óleo é superior ao caudal da bomba de óleo, fazendo com que a câmara superior do cilindro de óleo gere uma pressão negativa e o óleo do reservatório de óleo seja pressionado para as câmaras superiores dos dois cilindros de óleo através da válvula de enchimento (IV). O êmbolo desloca-se rapidamente para baixo em vazio.

Fase 2:

Quando o aríete atinge rapidamente o valor definido, fornecer a 4Y5 um novo valor de parâmetro através do sistema CNC para reduzir o orifício de aceleração da servo-válvula proporcional (III-1) e abrandar o aríete.

Fase 3:

Aumento do avanço do trabalho:

4Y3 está desligado, 1Y2 está ligado, 4Y5 está ligado e a servo-válvula proporcional (III-1) está ligada aos orifícios P-B e A-T.

Quando o 4Y3 perde potência, a válvula de elevação (III-2) é rearmada (o orifício P-A está ligado e o orifício T está fechado), pelo que a válvula (III-5) também é fechada, o circuito de óleo na câmara inferior do cilindro de óleo é cortado e a pressão necessária para suportar o aríete é rapidamente gerada, impedindo que o aríete caia livremente.

1Y2 está ligado, ligando o orifício P-A e o orifício B-T da válvula de inversão (II-7). Fechar o orifício de controlo da válvula de carga, fechar a válvula de carga e cortar a passagem entre a câmara superior do cilindro de óleo e o reservatório de óleo.

O óleo produzido pela bomba de óleo entra na câmara superior do cilindro de óleo através do filtro de óleo fino (II-9) e do orifício P-B da servo-válvula proporcional (III-1). A válvula de descarga proporcional (II-5) estabelece pressão através do eletroíman 1Y1, forçando o êmbolo a mover-se para baixo contra a força de suporte e a força de pressão do material da câmara inferior do cilindro de óleo, enquanto o óleo na câmara inferior do cilindro de óleo regressa ao depósito de óleo através do orifício P-A da válvula de descarga (II-5) e do orifício A-T da servo-válvula proporcional (III-1).

O processo de prensagem e de reforço fica assim concluído.

Fase 4:

Quando a pressão é completada, 1Y2 permanece ligado, 1Y1 perde a energia e 4Y5 é ligado.

Quando 1Y1 é desligado, o óleo do sistema começa a aliviar a pressão enquanto 4Y5 é ligado. Os orifícios P, A, B e T da servo-válvula proporcional (III-1) são fechados para obter o equilíbrio de forças das cavidades superior e inferior do cilindro de óleo.

Fase 5:

Após o alívio da pressão, 1Y2 é desligado e 1Y1 e 4Y5 são ligados.

Quando 1Y2 é desenergizado, a válvula direcional (II-7) é reiniciada, ligando o orifício P-B e o orifício A-T. Como o orifício P-B está ligado, a válvula de carga (IV) é aberta para ligar o caminho de retorno do óleo entre a câmara superior do cilindro de óleo e o depósito de óleo. 4Y5 é ativado, e o orifício P-A e o orifício B-T da servo-válvula proporcional (III-1) são ligados.

Neste momento, o óleo produzido pela bomba de óleo flui para a câmara inferior do cilindro de óleo através do filtro fino (II-9), do orifício P-A da servo-válvula proporcional (III-1), da válvula unidirecional (IV-11) e da válvula (III-5), e a válvula proporcional de excesso de fluxo (II-5) estabelece pressão através do eletroíman 1Y1, fazendo com que o cilindro se mova rapidamente para cima. O óleo hidráulico na câmara superior do cilindro de óleo retorna ao tanque de óleo através da válvula de carga (IV).

Fases 6 e 7:

À medida que o cilindro sobe para uma determinada posição, 1Y1 continua a ser ligado enquanto altera o sinal elétrico de 4Y5 para ajustar a abertura da servo-válvula proporcional (III-1) e fechá-la lentamente para desacelerar a subida e atingir o ponto morto superior.

Fase 8:

Quando o cilindro atinge o ponto morto superior, 1Y1 perde potência e o cilindro pára de funcionar, completando um curso completo da máquina-ferramenta.

O servo-sistema síncrono de uma máquina de prensagem controla o cilindro da prensa CNC para que este permaneça sempre paralelo à bancada de trabalho durante a aproximação rápida, o curso de trabalho, o posicionamento do ponto final e o regresso.

Se o êmbolo se inclinar devido a várias perturbações e cargas excêntricas, o sistema de deteção de posição em ambas as extremidades do êmbolo detecta e transmite o valor do desvio ao computador, que ajusta os parâmetros como o fluxo e a pressão do óleo que entra no cilindro de óleo através da servo-válvula proporcional para manter as posições dos dois êmbolos sincronizadas, assegurando que o êmbolo permanece paralelo à bancada de trabalho.