Alguma vez teve dificuldade em criar roscas perfeitas nas suas peças de trabalho? Este artigo revela os segredos da abertura de roscas, um processo crucial na maquinagem. Aprenda a melhorar o desempenho da rosca, a escolher as ferramentas certas e a enfrentar os desafios mais comuns. Prepare-se para melhorar as suas capacidades de roscagem e obter resultados perfeitos!

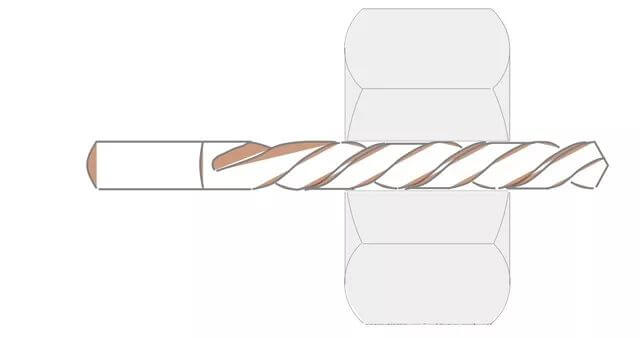

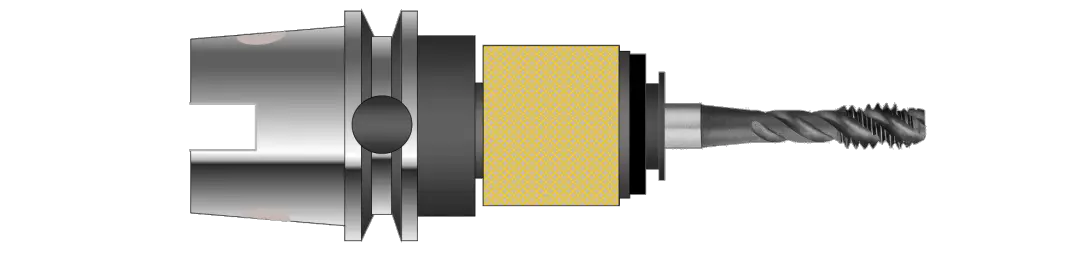

Os machos são ferramentas utilizadas para criar várias roscas internas médias e pequenas. Têm um design simples e são fáceis de utilizar. Podem ser accionados à mão ou em máquinas-ferramentas, o que os torna muito utilizados na produção.

Está a ter dificuldades em tocar durante o processo de tratamento? Não se preocupe! Hoje, vou partilhar algumas dicas para o ajudar a compreender melhor o tapping.

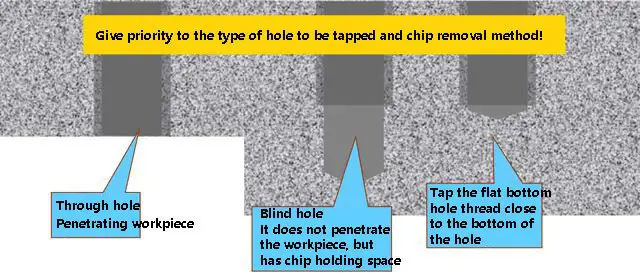

A roscagem é o processo de cortar uma rosca interna dentro de um orifício numa peça de trabalho utilizando um macho.

Material da peça de trabalho, velocidade de corte, material da aresta de corte, suporte da ferramenta, forma da rosca, tamanho do furo, suporte da ferramenta de roscar, fluido de corte e profundidade do furo.

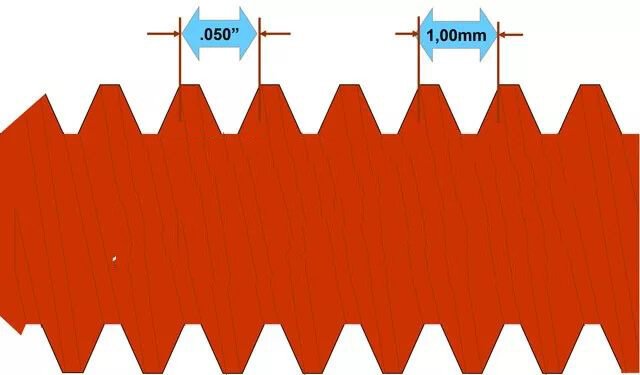

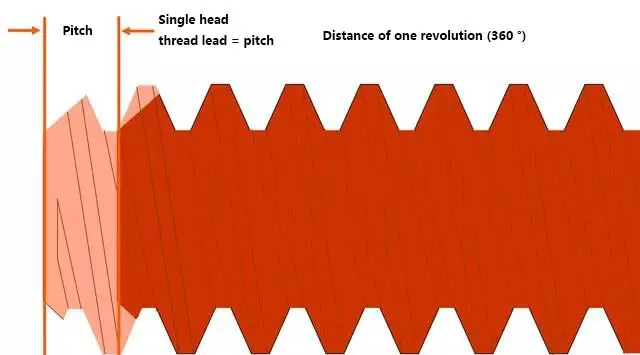

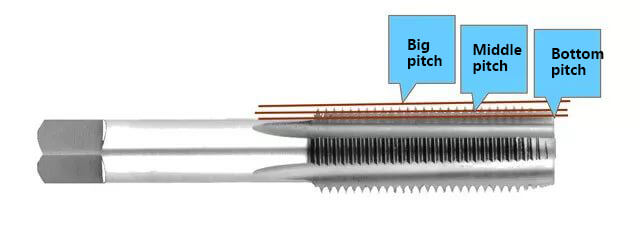

A distância axial entre dois dentes adjacentes numa rosca corresponde a dois pontos na linha do diâmetro do passo.

A distância axial entre os pontos correspondentes de dois dentes adjacentes na mesma hélice é conhecida como passo e é indicada por um código.

O diâmetro nominal de uma rosca de tubo é o diâmetro interior do tubo de passagem (medido em polegadas), enquanto o diâmetro nominal de outras roscas é o diâmetro maior da rosca (medido em unidades métricas).

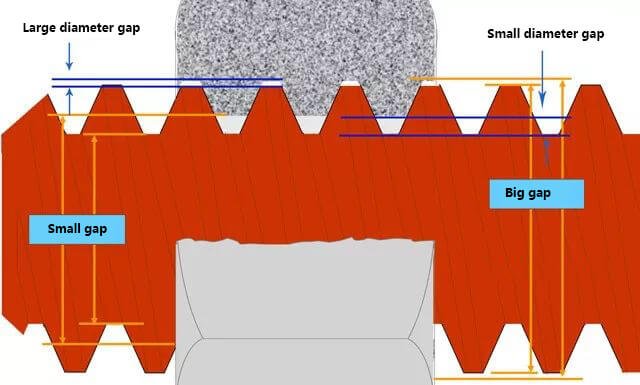

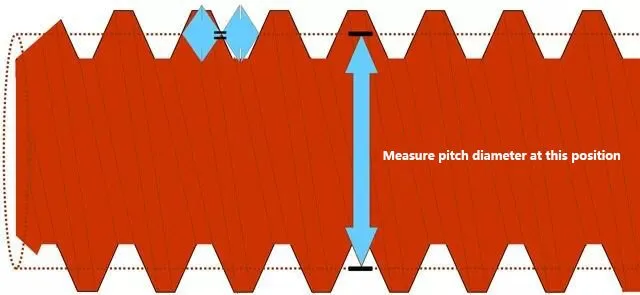

O diâmetro do passo é o aspeto mais crucial, pois determina o ajuste e a resistência de todas as montagens roscadas. Está localizado na linha de passo, e a largura do dente neste ponto é igual à largura da ranhura do dente adjacente.

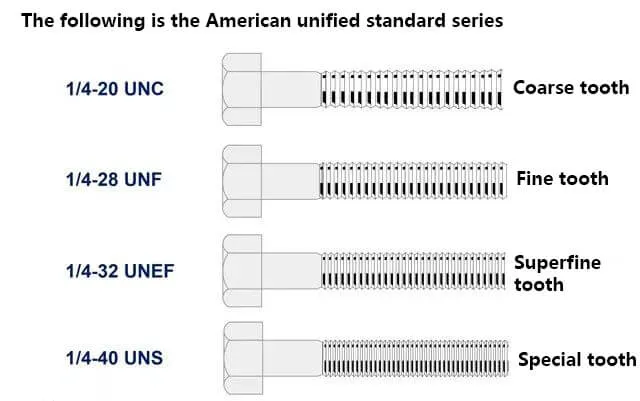

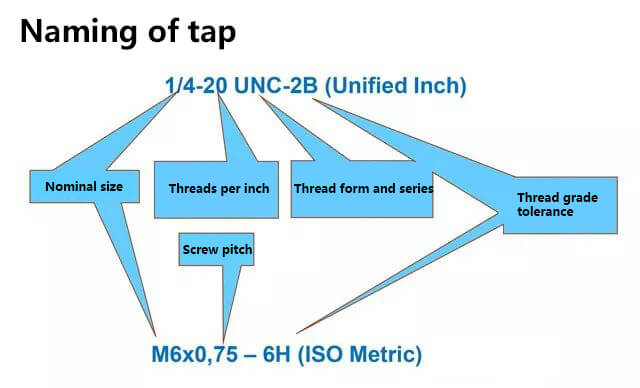

Tópico inglês: A rosca inglesa é um tipo de dimensão de rosca que é marcada no sistema inglês. Foi desenvolvido conjuntamente pelos Estados Unidos, Grã-Bretanha e Canadá para fornecer um sistema unificado.

Rosca métrica: A rosca métrica é um tipo de rosca desenvolvido de acordo com o sistema ISO (International Organization for Standardization). É a norma mundial para roscas métricas.

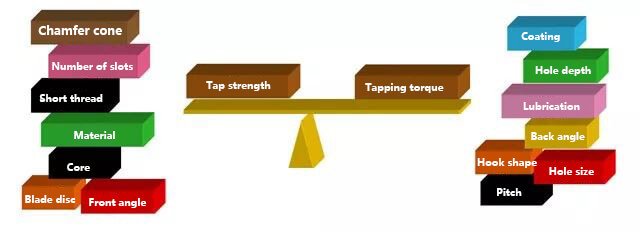

No processo de abertura de roscas, devem ser considerados vários factores, incluindo o desenho da peça de trabalho, o desenho do macho e a sua aplicação prevista. O objetivo é minimizar a força de corte e maximizar a resistência do macho.

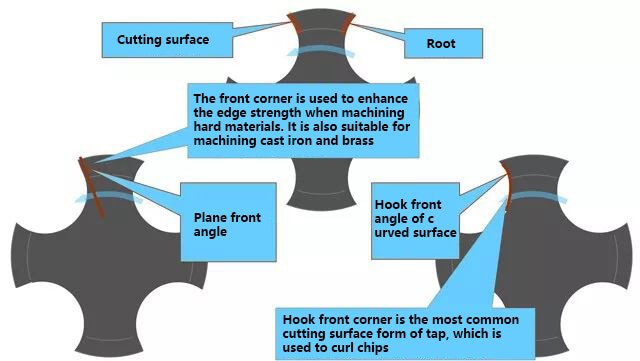

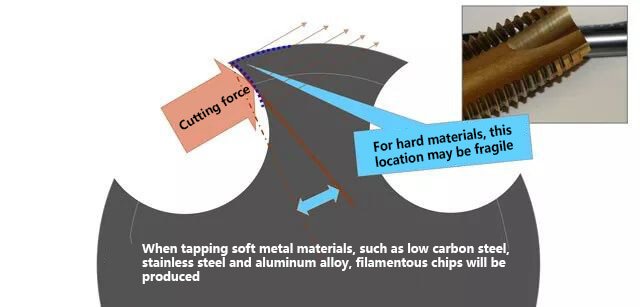

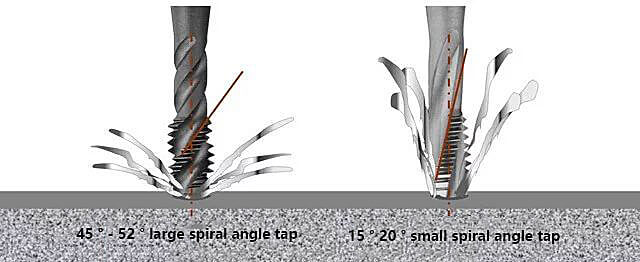

(1) Para materiais mais macios e viscosos que produzem aparas longas, a torneira deve ter uma conceção simples, um grande ângulo frontal e de gancho, um grande ângulo traseiro e medidas para evitar vazios. Deve também ser concebida de modo a facilitar o corte, com tendência para se desmoronar nos bordos, uma estrutura geral frágil e um grande espaço para guardar as aparas.

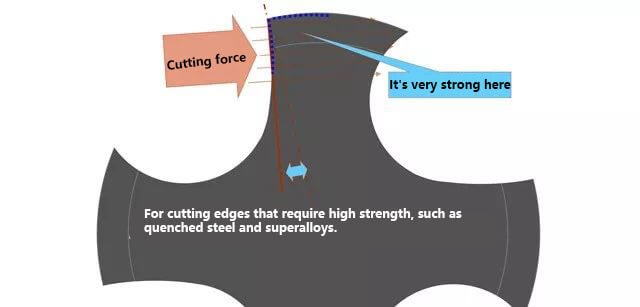

(2) Para materiais mais duros, o macho deve ter um design resistente, um pequeno ângulo frontal e de gancho, um pequeno ângulo traseiro e uma pá traseira, e ser capaz de suportar uma elevada pressão de corte. Deve também ter um desenho de aresta forte para reduzir o colapso da aresta e ter uma secção transversal grande e um espaço limitado de retenção de aparas.

(3) Os factores a considerar na conceção do macho incluem o tipo de ranhura do macho, o material utilizado para a ferramenta e os tratamentos de reforço da superfície. Estas características de conceção devem ser equilibradas para assegurar um corte adequado, o controlo das aparas, a lubrificação e a resistência à torção.

Ao cortar, é importante parar a meio do corte e inverter a direção do furo, mantendo o corte na ranhura. Isto representa o maior desafio na conceção de machos e roscas no processamento de metais.

① Seleção correcta da torneira de gancho positiva

② Selecionar corretamente a torneira com ângulo de gancho pequeno ou negativo

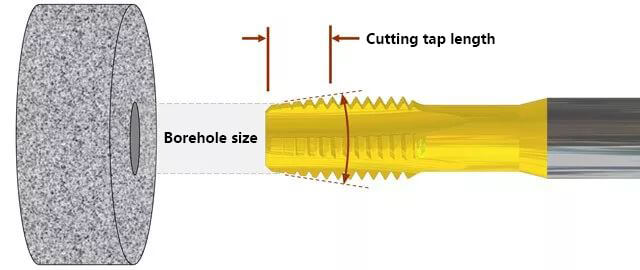

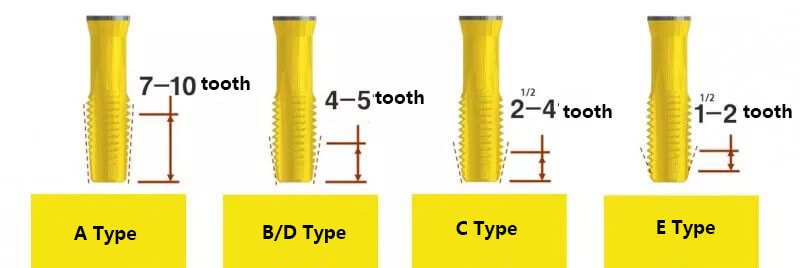

A vida útil de um macho pode ser significativamente aumentada com cada dente de corte adicional. Testes demonstraram que a vida útil da ferramenta pode ser duplicada por cada metade da rosca do dente de corte.

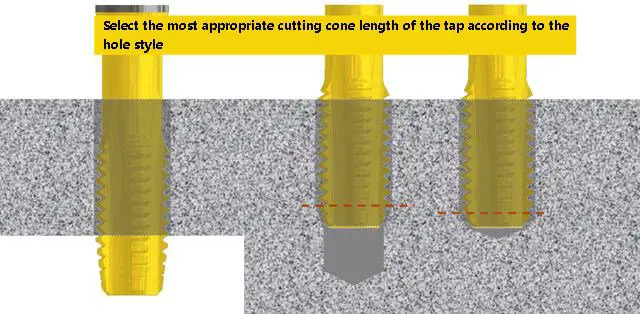

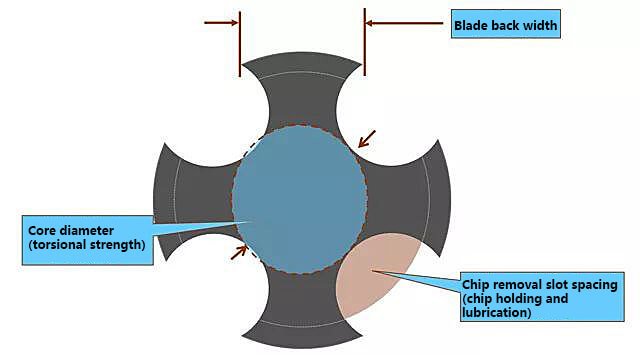

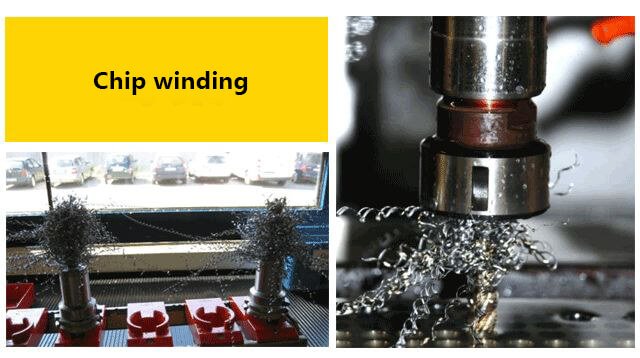

Ao contrário de outras ferramentas, a carga de aparas de um macho só pode ser alterada pelo número de ranhuras de remoção de aparas e pelo comprimento do macho de corte.

Tal como todas as outras ferramentas, a torneira também está ligeiramente invertida.

As vantagens da utilização de uma pá de rosca incluem uma menor acumulação de calor na torneira e uma menor acumulação de plástico na parte de trás da peça de trabalho, o que pode ajudar a reduzir a acumulação de aparas na rosca.

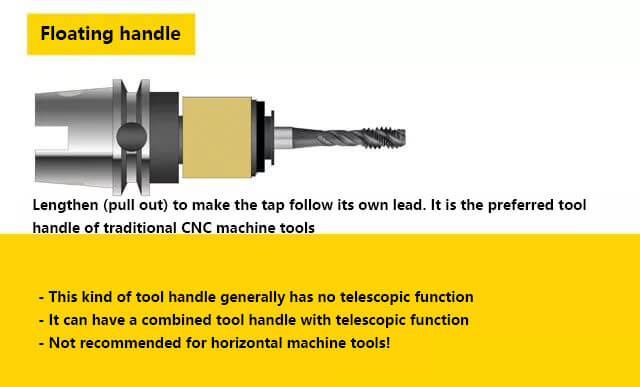

As desvantagens da utilização de uma pá de rosca incluem o facto de o gume se tornar frágil e propenso a colapsar, a rigidez insuficiente do eixo principal e fixação (incluindo um punho de ferramenta flutuante), e a possibilidade de pequenas aparas ficarem embebidas durante a rotação inversa, levando ao colapso da aresta de corte.

Cada torneira tem o seu próprio diâmetro de passo.

Os machos marcados com a tolerância H ou D (principalmente os machos americanos) indicam a dimensão da rosca do macho através da tolerância H/D. A letra indica se o tamanho do macho é superior (H = imperial, D = métrico) ou inferior (L = imperial, DU = métrico) ao diâmetro do passo básico. A dimensão efectiva do macho é expressa em relação ao diâmetro do passo básico, como H2, D3, L1 ou DU2.

Os machos também são frequentemente marcados com um grau de rosca. Por exemplo, uma série geral de machos HP indica que o macho tem o tamanho correto para o grau de encaixe da peça. Um macho de grau 3B é adequado para uma peça de grau 2B, e um macho marcado com um grau "X" indica que tem uma grande tolerância e é utilizado para machos de precisão, peças galvanizadas ou tratadas termicamente, ou materiais com uma memória quase elástica.

Para roscas de rosca galvanizadas, é necessário selecionar um macho com um grau de tolerância maior para roscas internas. Um diâmetro de passo maior resultará num tamanho de rosca ligeiramente maior, e o aumento após a galvanoplastia fará com que o tamanho da rosca volte ao valor especificado.

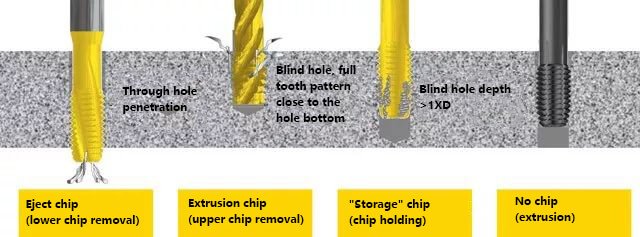

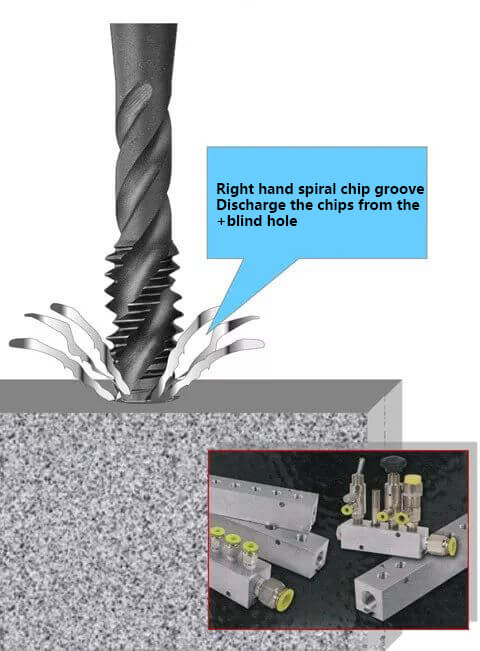

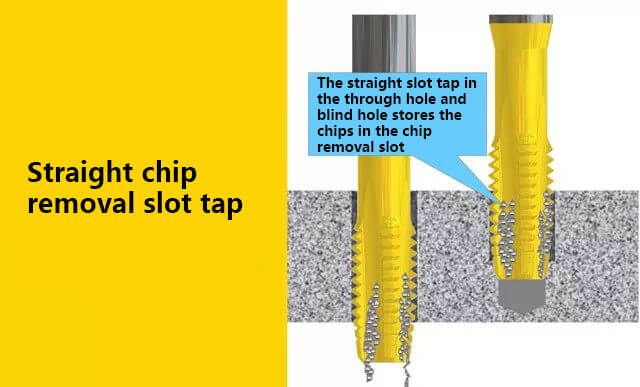

O macho de fenda de remoção de aparas em espiral é mais adequado para o processamento de furos cegos e profundos. Recomenda-se a utilização de materiais que produzam aparas pegajosas, tornando-o ideal para o corte intermitente.

O núcleo cónico do macho de ranhura para remoção de aparas em espiral é muito fino, o que o torna a parte mais vulnerável do desenho do macho. Para evitar rupturas, a velocidade deve ser 30% a 40% inferior em comparação com a de um macho de ranhura de remoção de aparas reto.

Para materiais que são propensos a partir limalhas, como latão, ferro fundido ou aço endurecido, recomenda-se a utilização de um macho com elevada resistência. Normalmente, é necessário líquido de refrigeração ou gás para retirar as limalhas da ranhura de remoção de limalhas.

As torneiras podem ser fornecidas numa variedade de formas de corte, incluindo:

A sua caraterística de processamento é o facto de não existir qualquer limalha no orifício de passagem ou no orifício cego.

① Tratamento de superfície: Melhora o aspeto dos machos HSS sem alterar o seu tamanho.

② Vida útil da torneira melhorada: Oferece alta resistência ao desgaste, reduz o atrito e o consumo de energia, reduz o colapso e a quebra da lâmina e aumenta ligeiramente a dureza da superfície.

③ Melhora a qualidade da superfície e a precisão dimensional dos orifícios dos parafusos: Mantém uma aresta de corte afiada com um efeito lubrificante, reduz a carga e os riscos e minimiza a acumulação de aparas.

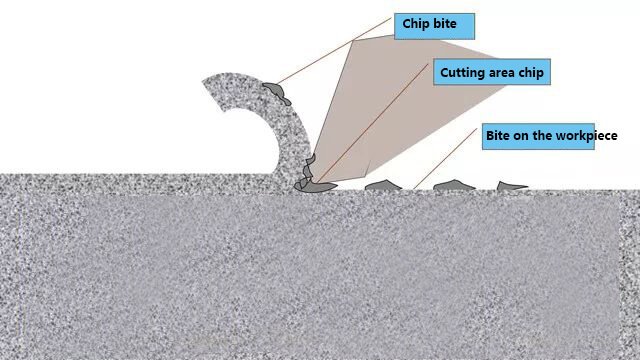

O material da peça de trabalho é soldado ou mordido na aresta da apara.

No início do corte, forma-se uma acumulação de aparas que vai crescendo ao longo do processo de corte.

Quando a acumulação de aparas se torna grave, a pressão de corte provoca a sua quebra e os fragmentos ficam incrustados na peça de trabalho, levando a um mau acabamento e a desvios do tamanho desejado.

Quando a acumulação de aparas se fragmenta, as partículas do material da ferramenta quebram-se, levando ao desgaste da ferramenta.

Tratamento de oxidação:

Tratamento de nitruração:

Tratamento com oxinitretos:

(TIN) revestimento de nitreto de titânio

(TiCN) revestimento de carbonitreto de titânio

(TiAIN) revestimento de alumineto de nitreto de titânio

(CRN) revestimento de nitreto de crómio

Película de diamante

Revestimento compósito de estanho + CRC / C

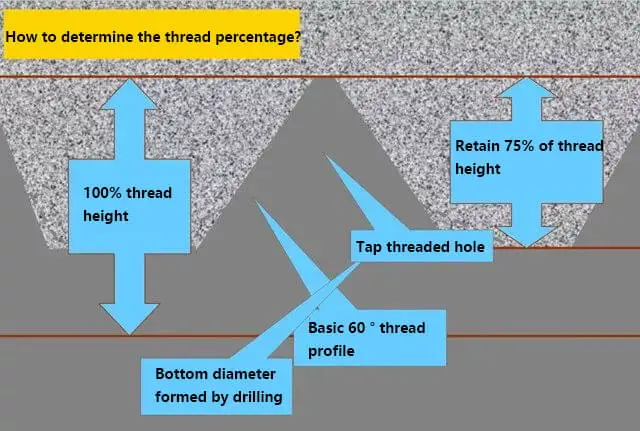

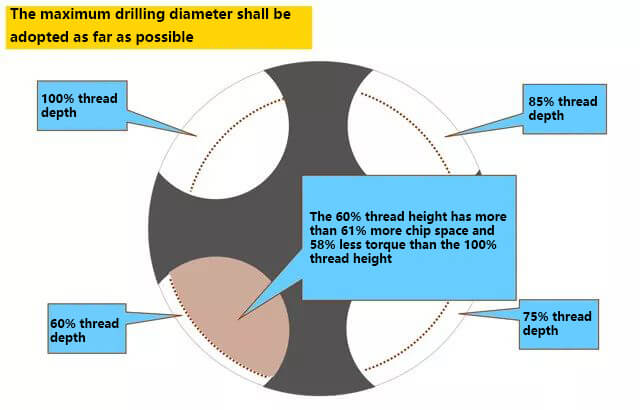

O tamanho do furo determina a percentagem do diâmetro do fundo da rosca e a altura da rosca.

Quanto maior for o diâmetro da broca utilizado, menor será a relação da altura da rosca obtida.

Normalmente, é preferível um rácio de altura da rosca de 65% a 70%.

Embora a resistência da rosca a uma altura de 83% seja apenas 2% superior à de uma altura de 65%, o binário de aperto é mais do dobro.

① Causas do corte da tampa da torneira

Batimento manual: o avanço manual não está coordenado e o avanço é demasiado rápido ou demasiado lento.

Tomada de tempos da máquina: o ciclo de tomada de tempos assíncrono não está corretamente programado.

Parafuso de avanço Máquina-ferramenta: Folga causada por um parafuso de avanço gasto ou por uma porca de ajuste do parafuso de avanço solta.

Máquina de alimentação de cames: Perfil de excêntrico incorreto ou gasto.

Máquinas-ferramentas pneumáticas ou hidráulicas: Pressão incontrolável, demasiado alta ou demasiado baixa.

Máquina de alimentação de engrenagens: Folga causada por ajuste ou desgaste incorreto da engrenagem.

② Resolver o problema do corte do topo da torneira

Para obter roscas mais precisas, a velocidade de avanço deve ser sincronizada com a velocidade do fuso.

O avanço e a rotação do mandril devem corresponder ao passo da rosca.

O controlo da profundidade da rosca, o tamanho consistente de furo a furo, a eliminação do corte no telhado e o retoque quando necessário são factores importantes na abertura de roscas.

Questão: Se um Máquina CNC programado com o ciclo de roscagem G84 é operado manualmente, isso significa que pode ser efectuada uma roscagem rígida?

Resposta: Não! Muitos Máquinas-ferramentas CNC têm um programa de roscagem fixo com um avanço em forma de perfuração. Estes programas não podem ser sincronizados com o mandril.

Atenção! Os dados da máquina-ferramenta devem indicar se a máquina-ferramenta tem capacidade de roscagem "síncrona" ou "rígida".

Para a escuta assíncrona:

Para a tomada de contacto síncrona:

A manutenção correcta do porta-ferramentas é crucial para produzir roscas de alta qualidade e prolongar a vida útil dos machos.

O mecanismo interno deve ser mantido livre de aparas e detritos.

Lubrificar regularmente para garantir um movimento suave dos componentes e evitar a ferrugem.

Verificar frequentemente o punho da ferramenta, especialmente quando se utilizam líquidos de refrigeração solúveis em água.

Ajuste do NC de rosca

No caso de roscagem com máquinas-ferramentas CNC sem um ciclo de roscagem rígido:

Ao bater em máquinas-ferramentas CNC com um ciclo de batimento rígido:

Se o fim do calibre da linha for ultrapassado durante o enchimento:

→ ranhura reta

→ menor ângulo de hélice

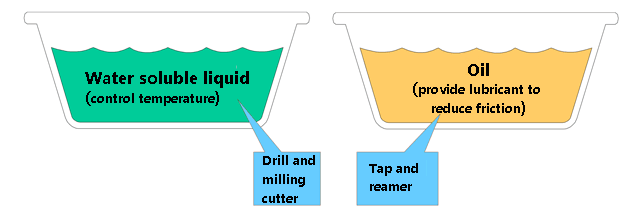

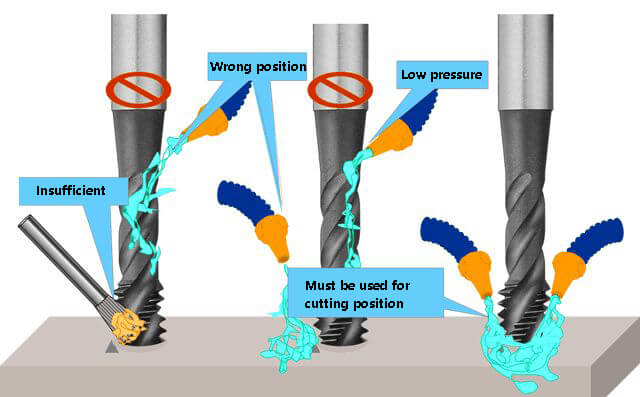

O objetivo da lubrificação na abertura de roscas é reduzir o atrito.

Por conseguinte, os lubrificantes são geralmente utilizados para a abertura de roscas e não os refrigerantes.

Se for utilizado um líquido de arrefecimento, adicionar aditivos EP (ultra-alta pressão) ou HP (alta pressão).

O macho tem um avanço fixo e grande que é controlado pelo passo do macho, enquanto o perfuração A alimentação pode ser ajustada para controlar a carga.

Antes de selecionar uma torneira, é necessário compreender: