Já se perguntou como é que as condutas de ar são feitas com precisão e eficiência? A máquina de moldagem de flanges TDF é a resposta. Este artigo irá guiá-lo através do seu funcionamento, destacando as capacidades da máquina, incluindo a produção de flanges para condutas de ar, essenciais para sistemas AVAC. Saiba como configurar, operar e manter esta poderosa ferramenta, garantindo um desempenho de topo e segurança nos seus projectos. Descubra os pormenores técnicos e as dicas práticas para maximizar o potencial da sua máquina.

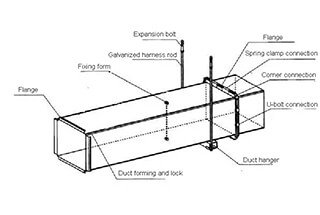

A máquina formadora de flange TDF é usada principalmente para a produção de dutos de ar quadrados e retangulares e flanges semi-acabados de fabricação própria TDF. Também pode ser usada para criar condutas acabadas, combinando-a com uma linha de produção de condutas, máquina de corte, máquina de dobragem, máquina de bloqueio e máquina de código de canto.

A nossa empresa oferece dois tipos de máquinas formadoras de flanges TDF: T12 e T15. A espessura da placa de ferro formada varia de 0,5 mm a 1,5 mm. Estas máquinas são ideais para a fabricação no local de dutos de exaustão de ventilação em indústrias como mineração, hotéis, shoppings e construção, devido ao seu tamanho compacto, design leve, facilidade de movimento, ajuste, facilidade de operação e confiabilidade.

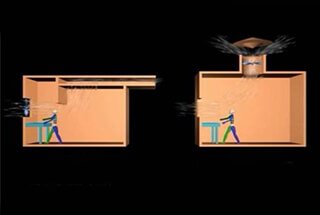

Os diagramas de casos de utilização são os seguintes.

Aqui estão os desenhos:

Componentes da máquina formadora de flange TDF: A máquina é constituída por uma cremalheira, um componente de transmissão, um componente de formação de flanges, um componente de formação de ganchos e um componente de potência (motor e redutor).

Dimensões gerais: A máquina mede 2700 mm de comprimento, 700 mm de largura e 1100 mm de altura.

Peso: A máquina pesa aproximadamente 850 quilogramas.

Modelo de redutor: A máquina utiliza um redutor RV110 com uma relação de transmissão de 25-30.

Potência do motor: O motor tem uma potência de 3 kW.

Material aplicável: A máquina foi concebida para trabalhar com chapas comuns galvanizadas com uma espessura de 0,6 mm a 1,2 mm.

Velocidade de trabalho: Em média, a máquina funciona a uma velocidade de cerca de 14 metros por minuto.

Limitação de comprimento: Não há limite para o comprimento do material que pode ser processado pela máquina.

Precisão do produto: O erro de tamanho não excede ±0,6 mm e o erro de ângulo não excede ±2 graus.

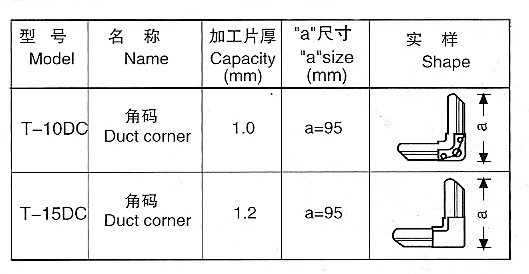

Modelo e parâmetros técnicos

Tabela 1:

| Modelo | Motor (KW) | Espessura da placa (mm) | Forma | "tamanho "a (mm) | Peso (kg) | Dimensão (L.W.H) |

| T-12 | 3 | 0.5-1.2 |  | 35±0.5 | 850 | 2700×700×1100 |

Quadro 2

O canto da conduta é processado utilizando um par de moldes de canto, um conjunto para corte e o outro para prensagem. O processo é efectuado utilizando um punção de 40T, embora também possa ser utilizado um punção de 25T para processar cantos de condutas do tipo T-10 DC.

Relativamente ao código do gancho tamanho de corteA largura é de 60 mm e a espessura é de 1,0 mm de ripa. A máquina está equipada com uma bobina máquina de corteeliminando a necessidade de cortes separados.

A altitude máxima não deve exceder os 2000 metros.

A temperatura ambiente deve variar entre -10°C e +40°C.

Quando a temperatura é de +40°C, a humidade relativa do ar não deve exceder 50%. Quando a temperatura é de +25°C, a humidade relativa do ar não deve exceder 90%.

As condições atmosféricas devem estar isentas de substâncias perigosas que possam provocar explosões e não devem conter gases ou poeiras condutoras que possam corroer o metal ou danificar os gases isolantes.

Os requisitos de potência são os seguintes: a tensão deve estar compreendida entre 342-418V e a tensão de desequilíbrio de potência trifásica deve ser controlada para um intervalo em que as sequências negativa e zero não excedam 2% da sequência. A frequência deve situar-se entre 49,5 e 50,5.

A máquina de moldagem T12 TDF é composta por uma bancada de trabalho, uma secção de transmissão e uma secção de moldagem. As dimensões gerais podem ser vistas na figura em anexo (Fig. 1).

Estante e bancada de trabalho para máquinas de moldagem de flanges TDF

A cremalheira é um invólucro soldado feito de canal padrão nacional 8#, que é robusto e fiável. Toda a secção de transmissão, a secção de formação e o redutor estão instalados na estrutura. A extremidade da placa lateral é fixada ao painel da mesa com uma placa de posicionamento do canal de ajuste horizontal no painel.

Peça de transmissão

Toda a sistema de transmissão consiste numa caixa de turbina accionada por um redutor de turbina com uma relação de transmissão de 30:1 (ou outras relações), alimentado por um motor normalizado nacional de 3 kW. O redutor acciona dois veios de transmissão através de rodas dentadas e uma corrente, e as engrenagens do veio de transmissão accionam o veio de trânsito. O movimento de todo o sistema é então acionado por várias rodas dentadas de trânsito.

Ambos os lados dos componentes de formação são compostos por 14 rolos, com um lado a formar flanges e o outro lado a formar ganchos. Os rolos de formação são construídos em aço para rolamentos GCr15 que foi submetido a um tratamento térmico e acabamento por banho de sal, tornando-os duradouros.

Os veios e as engrenagens são tratados termicamente para garantir o seu desempenho e longevidade. Cada cauda possui um dispositivo ajustável para garantir que a flange se alinha com as especificações exigidas.

A placa lateral é fabricada em aço forjado e foi submetida a um acabamento. A máquina formadora de flanges TDF tem 14 grupos de eixos de formação, cada um dos quais está equipado com uma engrenagem de acionamento e rolos esquerdo e direito. O lado esquerdo é composto pelo grupo de rolos de gancho, enquanto o lado direito contém o grupo de rolos de flange. Além disso, o componente de formação de flange do lado direito possui uma roda de borracha de retenção de material e um carro de alimentação para garantir a estabilidade durante o processo de formação e produzir produtos qualificados.

Assuntos que requerem atenção

Assegurar que nenhum componente é perdido ou omitido durante o transporte. Inspecionar cuidadosamente todas as peças relevantes para confirmar que estão completas e sem danos antes da instalação.

Antes de elevar a máquina, verificar cuidadosamente o dispositivo de elevação para garantir que cumpre os requisitos. Utilizar pelo menos duas lingas de igual comprimento durante o processo de elevação. Mantenha o ponto do gancho de elevação na posição central e mantenha um bom centro de gravidade para evitar que a máquina perca o equilíbrio e vire. Ao descarregar, coloque a máquina lentamente num terreno plano, com os quatro pés a tocar no chão primeiro e sem ninguém pendurado no ar. Se necessário, utilizar suportes. A máquina não deve ser inclinada ou colocada em ângulo, pois isso pode causar deformações e afetar o seu funcionamento.

A máquina deve ser instalada num terreno nivelado e endurecido.

Montar uma fonte de alimentação adequada (com a tensão, fase e frequência apropriadas, etc.) e um fio de ligação à terra de acordo com os requisitos. Instalar o sistema elétrico de acordo com o código de cores padrão.

Lubrificação de acordo com os seguintes requisitos:

| Não. | Peças de lubrificação | Óleo lubrificante | Tempo de lubrificação |

| 1 | Engrenagem e corrente de acionamento | Massa lubrificante | Cada trabalhador trabalha 40 horas |

| 2 | Rolamento de esferas e um rolamento plano | Massa lubrificante | Cada trabalhador trabalha 40 horas |

| 3 | Roda da corrente de acionamento | Luz óleo lubrificante | Cada 80 horas de trabalho |

| 4 | Roda da corrente de transmissão | Óleo lubrificante ligeiro | Aplicar o lubrificante na corrente de acionamento |

| 5 | Redutor de velocidade | Óleo para engrenagens | Substituir o óleo de três em três meses |

Controlo antes do arranque da máquina

Encher a máquina com massa ou óleo lubrificante, conforme necessário.

Inspecionar cuidadosamente cada peça, incluindo a corrente de tensão, a tensão da correia de transmissão, a proteção contra fugas e parafusos de fixaçãopara garantir que todas as peças estão em boas condições.

Trabalho em vazio durante alguns minutos para inspecionar as condições de funcionamento da máquina

A utilização de um carrinho de alimentação auxiliar depende da largura da placa e da flange.

Quando o comprimento da placa é inferior a 180 mm, é necessário utilizar um carrinho de alimentação. A placa é colocada no carrinho, fixada com dois grampos e empurrada para a frente pelos trabalhadores durante o processo de laminagem.

Se o comprimento da placa for superior a 180 mm, o carrinho pode ser desmontado lateralmente e armazenado num local adequado.

Durante a primeira utilização, medir e avaliar os resultados. Se houver uma folga desigual em ambos os lados, ajustar a posição da placa de paragem e o paralelismo entre a placa de guia do material e a direção de alimentação.

Se o grande ângulo reto do flange exceder os 90°, baixe a roda de borracha de retenção para aumentar a força de retenção. Se o flange estiver a curvar-se para cima ou para baixo, ajuste a roda de ajuste de forma em conformidade.

Note-se que esta máquina foi concebida para a enformação por dobragem e não deve ser utilizada como um laminador de fundição.

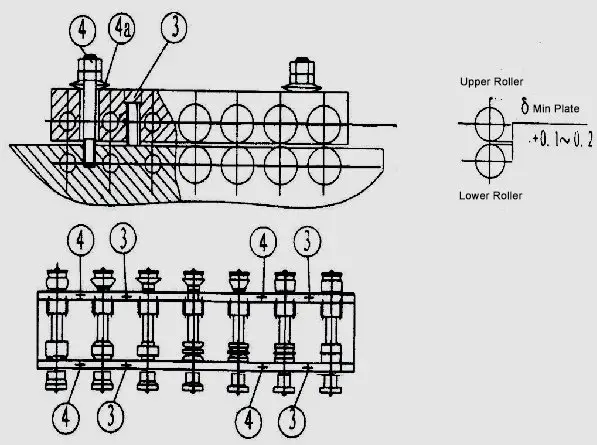

Portanto, é necessário um certo espaço (aprox. espessura da placa mais 0,1-0,2 mm) entre os rolos superior, médio e inferior, o espaço foi ajustado antes de sair da fábrica, os usuários não devem girar arbitrariamente os parafusos de cabeça escareada ③ parafuso de fixação ④ e a mola do disco ![]() (ver figuras 2 e 5)

(ver figuras 2 e 5)

Fig.5

Se a folga entre os rolos variar devido a porcas soltas ③ e parafusos ④ ou outras razões, ajuste da seguinte forma:

Desaperte todas as porcas ④ e coloque uma placa com a mesma espessura que o espaço entre os rolos. Ajuste o parafuso ③ até que as folgas entre os rolos dos quatro lados sejam quase iguais. Em seguida, aperte a porca ④ [δ=Espessura mínima da placa + 0,1-0,2]. Se pretender a folga mínima da placa, é aceitável deixar um ligeiro espaço.

Ajuste da forma do osso

Para acomodar folhas de diferentes larguras ou espessuras, desaperte os parafusos da placa de posicionamento de entrada e mova a placa numa direção paralela à ranhura. De seguida, aperte a placa de orientação.

Se, durante a produção de flanges, as folhas forem finas e o tamanho do gancho do lado do flange for insuficiente, ajustar a placa de alimentação do lado do flange ligeiramente para o interior.

A máquina de moldagem de flanges TDF deve ser operada por um operador profissional que esteja completamente familiarizado com a estrutura e o desempenho da máquina e que tenha recebido formação adequada. O operador deve seguir rigorosamente os procedimentos de operação de segurança. Se estiverem envolvidos vários operadores, uma pessoa profissional deve ser responsável pela direção da produção.

Inspecionar regularmente a máquina formadora de flanges TDF, incluindo o seu estado, a resistência da ligação à terra e a proteção contra fugas, para garantir que todos os circuitos e componentes eléctricos estão em condições de funcionamento seguras.

Antes de proceder à manutenção ou inspeção, a alimentação deve ser cortada e a chave retirada e trancada.

A tensão de alimentação não deve exceder a tensão nominal em mais de 10% para evitar a degradação do isolamento elétrico.

Não devem ser efectuadas quaisquer reparações ou ajustes enquanto a máquina estiver em funcionamento.

É proibido tocar nos rolos rotativos, correntes e engrenagens com as mãos.

Se ocorrerem sons ou odores anormais, pare imediatamente a máquina e resolva o problema.

A cobertura de proteção da máquina deve estar intacta. Uma máquina incompletamente montada não pode ser colocada em produção.

Antes de proceder à manutenção da máquina, o pessoal de manutenção deve estar familiarizado com o seu desempenho, especificações, medidas de segurança, posições e funções dos mecanismos, teorias mecânicas, eléctricas e de transmissão, bem como com a relação entre a ordem e a sequência de ação e os procedimentos de funcionamento.

Antes de cada turno, deve ser adicionado óleo ou massa lubrificante de acordo com os requisitos de lubrificação.

É proibido formar chapas com cicatrizes de soldadura, rebarbas ou chapas demasiado espessas.

Devem ser tomadas medidas de proteção contra choques, humidade e poeiras para os componentes do motor, eléctricos e de controlo. Durante a estação das chuvas, se a máquina não tiver sido utilizada durante um longo período de tempo (mais de um mês), o motor e o isolamento elétrico devem ser revistos e desumidificados antes de serem utilizados.

Certifique-se de que as mangueiras e os fios expostos estão intactos.

Manter a superfície do rolo limpa e remover atempadamente as impurezas e os restos de ferro para prolongar a vida útil da máquina.

Estabelecer um ficheiro de equipamento e criar um plano de manutenção regular, incluindo registos de manutenção.

No final de cada turno, limpar todas as aparas, retirar o ferro e o pó, desligar a corrente e bloquear a máquina.

Assuntos que requerem atenção

A máquina formadora de flanges TDF tem uma tensão de entrada de 380V, e a tomada de alimentação de entrada deve ter uma linha de terra adequada para garantir a segurança.

Os rolamentos de esferas partilhados na máquina formadora de flanges TDF foram totalmente lubrificados e geralmente não requerem cuidados especiais. No entanto, quando utilizar a máquina pela primeira vez, aplique uma pequena quantidade de óleo no interior da placa lateral. Devem ser tomadas medidas para evitar que os restos de ferro caiam nos rolamentos e afectem a sua vida útil.

A máquina utiliza um acionamento aberto e deve ser regularmente aplicada massa lubrificante nos dentes das engrenagens.

Retirar as aparas de ferro que caem sobre a engrenagem e os rolos e lubrificar a superfície dos rolos, se necessário.

Durante o processo de laminação, uma vez que as peças de trabalho são formadas gradualmente, é proibido retrair a placa quando esta atinge o quinto rolo. Se for necessário remover o material, desaperte a porca ④ e levante a viga ⑥, depois retraia o material. Caso contrário, a máquina poderá ficar danificada.

Para a substituição dos acessórios, é necessário indicar o modelo da máquina, o ano e o mês de fabrico ou de compra e o número de fábrica indicado na máquina ou no manual do utilizador. Em seguida, pode obter os acessórios junto da nossa fábrica ou dos nossos agentes.