Como podemos revolucionar a produção de peças forjadas do tipo I? Este artigo analisa métodos inovadores para aumentar a eficiência e a precisão no fabrico de peças forjadas do tipo I, especialmente para a indústria de perfuração de petróleo. Ao explorar o novo processo de forjamento de matriz dividida, pretendemos abordar desafios comuns como os elevados custos de material e as baixas taxas de utilização. Continue lendo para descobrir como esses avanços podem levar a economias substanciais de custos, maior competitividade no mercado e alta precisão dimensional em peças forjadas.

As peças forjadas do tipo I são peças comuns na indústria de perfuração de petróleo, incluindo dispositivos de cabeça de poço, árvores de óleo, estrangulamento e equipamento de pressão, e existe uma grande procura no mercado.

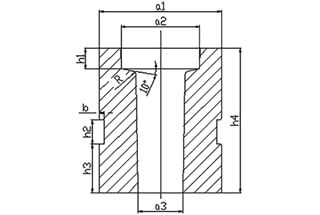

A forma deste tipo de forjamento tem as seguintes características: as duas extremidades da flange e o cilindro intermédio são coaxiais e existe uma diferença de diâmetro entre a flange e o cilindro de ligação intermédio.

O atual processo de produção habitualmente utilizado para peças forjadas em forma de I envolve duas etapas:

(1) O processo de produção começa por forjar diretamente peças forjadas cilíndricas de grandes dimensões com base nas dimensões aproximadas do diâmetro da flange do produto. Estas peças forjadas cilíndricas de grandes dimensões são depois processadas por maquinagem.

(2) Para além do processo acima referido, é utilizado um processo simbólico de tração e alongamento para formar a pequena parte cilíndrica central.

No entanto, ambos os processos apresentam as seguintes deficiências:

Neste artigo, o nosso foco é o tipo de forjamento de peças forjadas. O nosso objetivo é ultrapassar as limitações do processo de produção tradicional e evitar os problemas acima mencionados, a fim de reduzir os custos de produção, adaptar-se aos ritmos do mercado e aumentar a competitividade do mercado.

Concentramo-nos principalmente na forma destas peças forjadas, começando pelo desenho da matriz dividida e utilizando o processo de forjamento de pneus para a produção, de modo a atingir a precisão dimensional das peças forjadas.

Uma vez que estas peças forjadas são principalmente produzidas em lotes pequenos e médios, são fabricadas utilizando o processo de forjamento sob pressão.

Devido aos investimentos excessivos em vestuário de trabalho e aos elevados custos de produção, a melhoria da competitividade do mercado tornou-se um desafio. Por conseguinte, está a ser considerada uma análise abrangente. A investigação sobre o processo de produção da matriz de divisão pode oferecer benefícios duplos, como a precisão dos produtos de forjamento e a produção de vários pequenos lotes de forjamento de pneus.

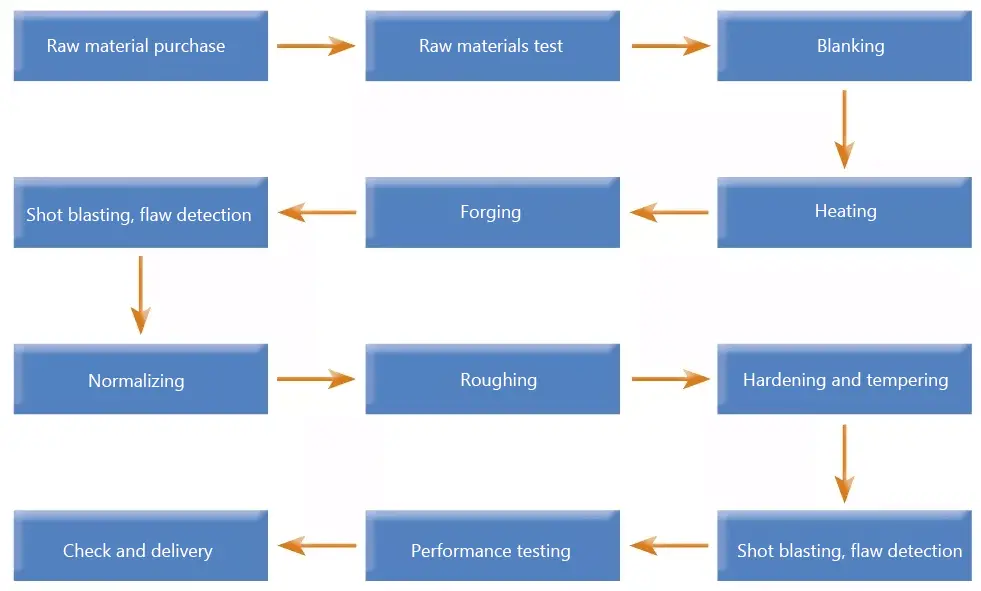

O diagrama de fluxo do processo específico é ilustrado na Figura 1.

Figura 1: Fluxograma do processo

As peças em forma de I recentemente desenvolvidas pesam 101,96 kg em massa e 154 kg em peças forjadas. O cálculo do processo de forjamento indica um fator de complexidade S de 0,53.

Uma vez que o processo de forjamento livre já pertence à classe complexa de peças forjadas, a conceção da matriz dividida exige padrões mais elevados.

Utilizando o diagrama de peças fornecido pelo utilizador, as peças forjadas são criadas com base no novo plano de processo. Este plano aproxima o processo de forjamento do equilíbrio, resultando numa elevada precisão dimensional. A Figura 2 apresenta os diagramas da peça e do forjado.

Figura 2 Diagrama de peças e peças forjadas

O plano de produção para o processo de forjamento é o seguinte: em primeiro lugar, o lingote é estirado e, em seguida, a flange é formada por um rebordo da matriz do pneu, seguido da formação da outra flange utilizando a combinação do inserto de separação e da matriz do tubo exterior.

Este processo de forjamento garante que o primeiro processo de perturbação serve como processo de branqueamento do segundo processo de torneamento, permitindo assim controlar as excentricidades das peças forjadas e a precisão dimensional das peças em bruto.

Após cálculos cuidadosos, foi determinado que a qualidade das peças forjadas e a qualidade da matriz de separação combinadas pesam mais de 600 kg. Por conseguinte, para garantir resultados óptimos durante o processo de forjamento da matriz de separação final, deve ser utilizado um martelo de forjamento livre de 3 t como equipamento de forjamento.

Base de conceção do molde do pneu, do inserto dividido e do molde da manga

Base de conceção do molde do pneu: diagrama de forjamento a frio → peças forjadas a quente → molde do pneu. As dimensões das peças forjadas a quente são calculadas de acordo com a fórmula (1).

Na fórmula, Lt representa a dimensão do forjamento na temperatura final de forjamento (mm); L representa a dimensão da peça forjada no estado frio (mm); α representa o coeficiente de expansão da linha do material (1/C); t representa a temperatura final de forjamento (°C).

Para materiais de forjamento na indústria do petróleo, principalmente AISI4130 e 410SS, a temperatura inicial de forjamento é geralmente 1150 ℃ e a temperatura final de forjamento é igual ou superior a 860 ℃. Como este processo de forjamento é relativamente longo e a temperatura final de forjamento é baixa, a taxa de encolhimento a frio é adequadamente reduzida para 1.2% - 1.4%.

A conceção da sub-embalagem baseia-se no processo de conceção do molde do pneu, com ênfase na montagem do molde da manga durante o processo de conceção. Esta abordagem ajuda a evitar situações em que a montagem é impossível ou difícil.

Conceção do molde para pneus e do molde dividido

Com base no processo de produção de forja estabelecido, o molde do pneu (como se mostra na Figura 3), as inserções divididas (como se mostra na Figura 4) e o molde da manga (como se mostra na Figura 5) foram concebidos incorporando os elementos da conceção do molde do pneu.

Figura 3 molde do pneu

Figura 4 inserção dividida

Figura 5 molde das mangas

A figura 3 mostra o primeiro molde de viragem, que exigiu um cálculo exato do peso da peça forjada durante a fase inicial de conceção. Se tal não for feito, pode resultar num enchimento da parte traseira da peça durante o forjamento livre após o reviramento.

As pastilhas bipartidas são ilustradas na Figura 4. O projeto deve ter em conta o facto de a pastilha bipartida estar localizada no cilindro central da peça forjada após a formação do forjamento. Para facilitar a remoção, é feita uma ranhura biselada na interface da matriz bipartida. Esta ranhura permite a fácil remoção do inserto bipartido após o forjamento.

Ao mesmo tempo, foi efectuada uma otimização local. O desenho da face da extremidade que contacta com o interior da flange foi inclinado a 10°. A chanfradura interior foi de R20mm e a chanfradura de contacto entre o exterior e o segundo molde da manga foi de R15mm.

A inclinação geral do exterior do molde é a mesma que a inclinação da cavidade interna do molde de revolvimento mostrado na Figura 3. O diâmetro é reduzido em 1 mm num dos lados para facilitar a colocação na cavidade do modelo de manga apresentado na Figura 5.

O molde da manga, ilustrado na Figura 5, foi concebido para garantir a dimensão da flange após o reviramento. As dimensões a2 e a3 são concebidas para a forjamento a quente tamanho da peça, com uma transição sem inclinação da cavidade. A figura 6 mostra um molde dividido composto com inserções divididas e módulo de manga.

Figura 6: matriz dividida

O molde do pneu é combinado e forjado com 3TZ, o que resulta numa força de suporte significativa durante o processo de forjamento. Consequentemente, na fase de conceção, a espessura do molde da manga é aumentada globalmente para ter em conta este facto.

Após verificação da produção efectiva de pequenos lotes, o plano do processo de forjamento com matriz dividida revela-se bem sucedido e viável. Tem também a capacidade de garantir o processo de produção em massa.

Este artigo apresenta um novo método de processo para a produção de peças forjadas em forma de I, que poupa 23% de matérias-primas em comparação com o forjamento livre direto. O novo esquema produz efetivamente peças forjadas em forma de I que cumprem o valor-alvo do processo desejado.

As peças forjadas fabricadas através deste método apresentam o mesmo nível de tecnologia que o forjamento sob pressão. Em comparação com o forjamento em matriz ou o forjamento livre direto, este processo poupa 20% a 40% de matérias-primas, reduz os custos de produção e aumenta a flexibilidade do processo.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.