Imagine aproveitar o poder da luz para restaurar as superfícies metálicas à sua beleza original. A limpeza a laser está a revolucionar o fabrico, oferecendo uma alternativa precisa e ecológica aos métodos tradicionais. Neste artigo, o nosso experiente engenheiro mecânico irá apresentar-lhe o fascinante mundo da tecnologia de limpeza a laser, explicando os seus princípios, vantagens e diversas aplicações. Prepare-se para descobrir como esta abordagem inovadora está a transformar a forma como mantemos e renovamos os componentes metálicos.

O primeiro laser do mundo foi desenvolvido pelo físico americano Theodore Harold Maiman utilizando um cristal de rubi sintético em 1960. Desde então, os lasers revolucionaram numerosos campos, catalisando rápidos avanços no tratamento médico, fabrico de precisão, metrologia e engenharia de refabricação. A proliferação da tecnologia laser acelerou o progresso da sociedade e conduziu a avanços significativos nas aplicações de limpeza em várias indústrias.

Em comparação com os métodos de limpeza convencionais, como a abrasão mecânica, a gravação química e a limpeza por ultra-sons, a limpeza por laser oferece vantagens distintas. Permite um funcionamento totalmente automatizado com elevada eficiência, rentabilidade, respeito pelo ambiente, preservação do substrato e ampla compatibilidade de materiais. Isto alinha-se perfeitamente com os princípios de fabrico ecológico e processamento sustentável, posicionando a limpeza a laser como o método de limpeza mais fiável e eficaz atualmente disponível em aplicações industriais.

No contexto do refabrico e da manutenção, a limpeza é um pré-requisito essencial para a inspeção e o recondicionamento de componentes de máquinas usadas. A tecnologia de limpeza a laser permite um controlo preciso da morfologia e rugosidade da superfície, melhorando simultaneamente o desempenho do substrato após a limpeza. A sua versatilidade estende-se ao fabrico, tratamento de superfícies e refabricação de componentes em grande escala, oferecendo uma precisão e consistência sem paralelo.

Embora a limpeza a laser não tenha suplantado totalmente os métodos tradicionais, a ênfase crescente na conservação de energia e na redução de emissões no sector da produção está a impulsionar a sua adoção. As vantagens únicas da tecnologia tornam-se cada vez mais relevantes à medida que os regulamentos ambientais se tornam mais rigorosos. Após 2020, as leis de proteção ambiental mais rigorosas da China e a maior sensibilização para a segurança limitaram a utilização de determinados produtos químicos nos processos de limpeza industrial. Consequentemente, a procura de métodos de limpeza mais limpos e não destrutivos intensificou-se.

A limpeza a laser destaca-se pela sua abordagem não abrasiva, sem contacto e termicamente neutra, adequada a uma vasta gama de materiais e geometrias. Responde a desafios de limpeza complexos com os quais os métodos convencionais se debatem, como a remoção selectiva de revestimentos, a descontaminação de superfícies sensíveis e a limpeza de precisão de peças complexas. À medida que as indústrias continuam a dar prioridade à sustentabilidade e à qualidade, a limpeza a laser está pronta para se tornar uma tecnologia indispensável em processos avançados de fabrico e manutenção.

Princípio da limpeza a laser

Quando as partículas de poluição submicrónicas aderem à superfície de uma peça de trabalho, formam frequentemente ligações tenazes, tornando ineficazes os métodos de limpeza convencionais. No entanto, a limpeza da superfície da peça de trabalho com radiação laser nano provou ser altamente eficiente e precisa.

A limpeza a laser, sendo um método sem contacto, oferece uma segurança excecional para a limpeza de peças de precisão e dos seus componentes intrincados, preservando a sua precisão dimensional. Este atributo único posiciona a limpeza a laser como uma solução superior na indústria da limpeza, particularmente para aplicações de alta precisão.

Para compreender por que razão os lasers são eficazes na limpeza sem danificar o substrato, temos de começar por compreender os princípios fundamentais da tecnologia laser. Na sua essência, um laser é uma forma de radiação electromagnética, semelhante à luz que nos rodeia. No entanto, os lasers utilizam ressonadores ópticos para colimar e amplificar a luz numa direção específica, resultando num feixe com uma densidade de potência e coerência significativamente mais elevadas em comparação com as fontes de luz convencionais.

Teoricamente, os lasers podem ser gerados a partir de qualquer comprimento de onda da luz. No entanto, as limitações práticas dos meios excitáveis restringem a gama de fontes laser estáveis e industrialmente viáveis. Entre estas, os lasers de Nd:YAG, os lasers de CO2 e os lasers de excímero têm encontrado aplicações industriais generalizadas. Os lasers Nd:YAG, em particular, são favorecidos pela sua capacidade de serem transmitidos através de fibras ópticas, tornando-os especialmente adequados para diversos processos de limpeza industrial.

Em termos científicos, a limpeza a laser é mais corretamente descrita como ablação a laser. Este processo envolve a remoção de material de superfícies sólidas (ou ocasionalmente líquidas) através da irradiação com um feixe de laser. O mecanismo de remoção de material depende do fluxo do laser:

Embora os lasers pulsados sejam mais frequentemente utilizados para a ablação, os lasers de onda contínua também podem conseguir a remoção de material se a intensidade for suficientemente elevada.

Para a ablação ótica de precisão, são predominantemente utilizados lasers de excímero de ultravioleta profundo com comprimentos de onda de cerca de 200 nm. A profundidade de ablação e a quantidade de material removido por impulso de laser são regidas por vários factores:

A massa total de material removido por cada impulso de laser é quantificada como a taxa de ablação. Além disso, os parâmetros do feixe de laser, como a velocidade de varrimento e a sobreposição de linhas, influenciam significativamente a eficiência e a qualidade do processo de ablação.

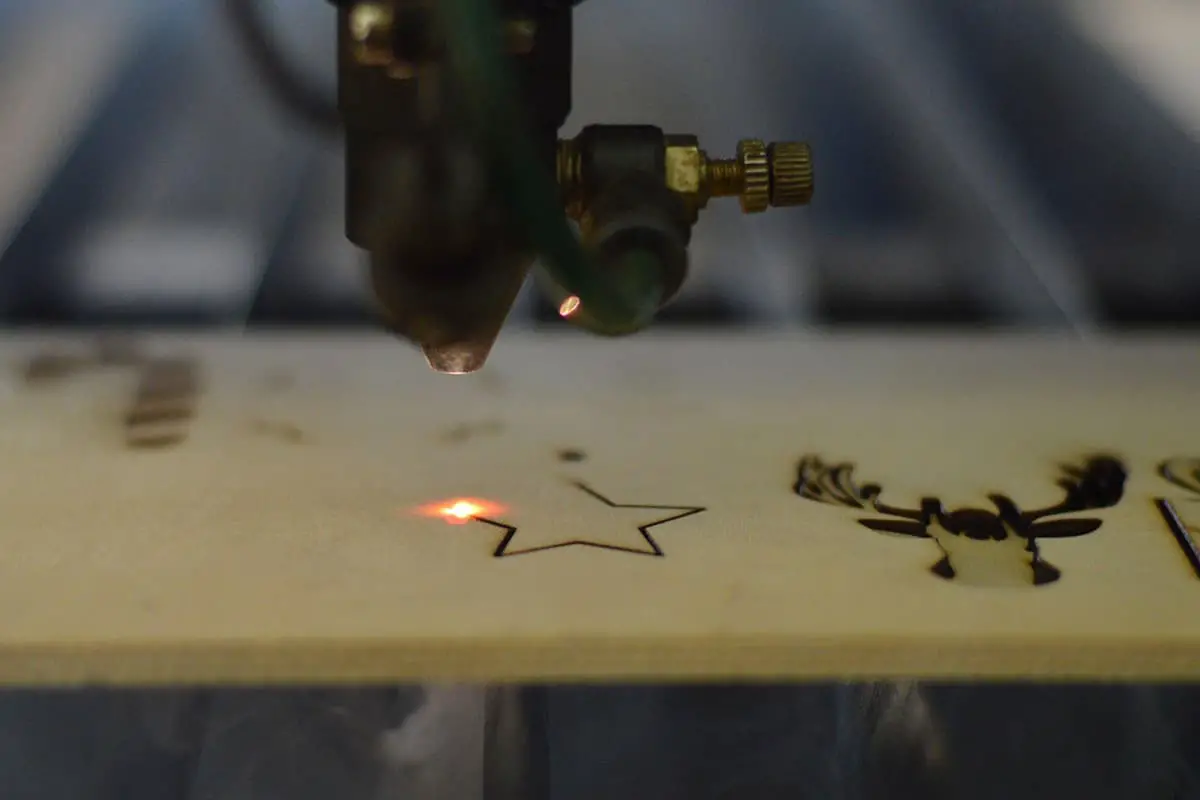

Efeito da limpeza a laser do molde do pneu

Em meados da década de 1980, investigadores como Beklemyshev e Alrn foram pioneiros na tecnologia de limpeza a laser, integrando sistemas laser com métodos de limpeza tradicionais para responder às necessidades industriais. Esta abordagem inovadora lançou as bases para o desenvolvimento da limpeza a laser como uma disciplina técnica distinta.

A eficácia da limpeza a laser baseia-se na sua capacidade de ultrapassar as várias forças de ligação entre os contaminantes e os materiais do substrato. Estas forças incluem ligações covalentes, interações dipolo-dipolo, ação capilar e forças de van der Waals. Ao interromper ou ultrapassar estes mecanismos de adesão, a limpeza a laser consegue uma descontaminação eficaz.

A limpeza a laser tira partido das propriedades únicas da radiação laser, incluindo a elevada densidade de energia, a direccionalidade precisa e as fortes capacidades de focagem. Estas caraterísticas permitem que o laser quebre as forças de ligação entre os contaminantes e o substrato ou vaporize diretamente os contaminantes. Este processo reduz significativamente a força de adesão, facilitando a remoção dos poluentes da superfície da peça de trabalho.

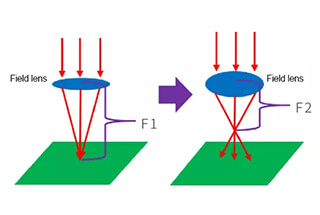

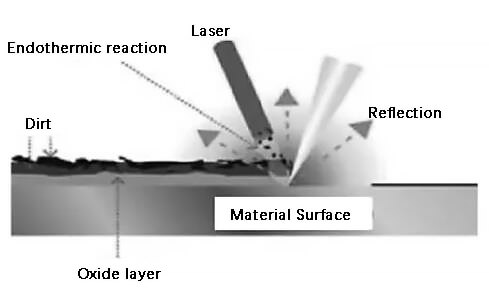

A figura 1 ilustra o princípio esquemático da limpeza a laser.

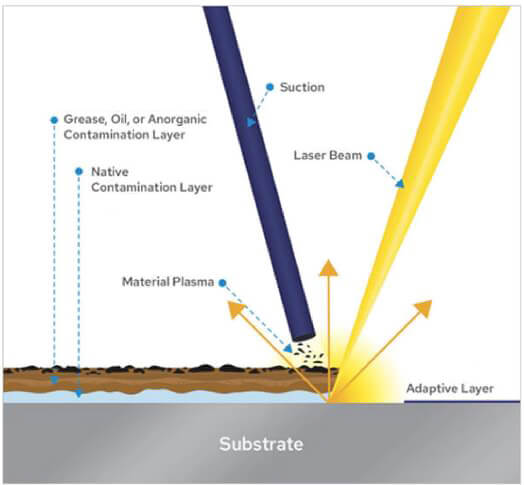

O mecanismo de limpeza a laser envolve a absorção da energia do laser pelos contaminantes da superfície. Esta energia absorvida induz uma rápida vaporização ou expansão térmica instantânea, superando as forças de adesão entre o contaminante e o substrato. À medida que a energia térmica aumenta, as partículas contaminantes sofrem uma vibração intensa, acabando por se desprender da superfície do substrato.

A eficácia da limpeza a laser é influenciada por vários parâmetros-chave:

Fig. 1 Diagrama esquemático da limpeza a laser

O processo de limpeza a laser pode ser dividido em quatro fases distintas:

Ao implementar a tecnologia de limpeza a laser, é crucial considerar o limiar de limpeza a laser do material alvo e selecionar o comprimento de onda laser ideal para obter a máxima eficácia de limpeza. Este limiar é determinado pela fluência mínima do laser necessária para iniciar o processo de limpeza sem danificar o substrato.

A limpeza a laser oferece vantagens únicas na modificação de superfícies. Pode alterar a microestrutura e a orientação cristalográfica da superfície do substrato sem causar efeitos prejudiciais. Além disso, permite um controlo preciso da rugosidade da superfície, o que pode melhorar significativamente as propriedades gerais da superfície, incluindo a adesão, a molhabilidade e a resistência ao desgaste.

A eficácia da limpeza é influenciada principalmente por três factores-chave:

Atualmente, a tecnologia de limpeza a laser engloba três metodologias principais:

Cada metodologia oferece vantagens distintas e é adequada para aplicações específicas, dependendo da natureza dos contaminantes e dos materiais do substrato.

A limpeza por laser pulsado é um processo avançado de tratamento de superfícies que utiliza impulsos de laser de alta intensidade para remover contaminantes de um substrato sem a utilização de produtos químicos ou abrasivos. Este método sem contacto utiliza um feixe de laser direcionado para a peça de trabalho, que aumenta rapidamente a absorção de energia e a temperatura do substrato ou dos poluentes da superfície. Os efeitos térmicos resultantes conduzem à remoção eficaz de materiais indesejados.

O processo funciona através de dois mecanismos principais:

A eficácia da limpeza por laser pulsado depende da otimização cuidadosa dos parâmetros do laser, incluindo o comprimento de onda, a duração do impulso, a densidade de energia e a taxa de repetição. Estes factores são adaptados ao material específico do substrato e às propriedades do contaminante, garantindo uma limpeza eficiente e minimizando o risco de danos no substrato.

Esta técnica oferece várias vantagens em relação aos métodos de limpeza tradicionais, incluindo:

A limpeza por laser de impulsos tem encontrado aplicações em várias indústrias, incluindo o fabrico automóvel, a eletrónica, a preservação do património cultural e a manutenção de componentes aeroespaciais.

A limpeza a laser por via húmida é uma técnica avançada de preparação de superfícies que combina a aplicação de líquidos com a irradiação de laser pulsado. Este processo começa com a aplicação de uma fina película líquida, normalmente água ou uma solução de limpeza especializada, na superfície do substrato antes do tratamento a laser.

Quando o feixe de laser pulsado de alta energia interage com a película líquida, provoca um rápido aquecimento localizado e uma vaporização explosiva. Esta súbita mudança de fase gera uma poderosa onda de choque na interface substrato-líquido. A força mecânica resultante desaloja efetivamente os contaminantes, incluindo partículas persistentes, óxidos e resíduos orgânicos, da superfície do substrato.

O efeito sinérgico da energia do laser e da vaporização do líquido aumenta a eficiência da limpeza em comparação com os métodos de limpeza a laser a seco, particularmente para a remoção de partículas submicrónicas e películas finas. Além disso, a película líquida ajuda a conter e a reter os contaminantes ablacionados, reduzindo o risco de redeposição e minimizando as partículas transportadas pelo ar.

No entanto, esta técnica tem limitações. A principal limitação é a compatibilidade do material; o substrato deve ser quimicamente inerte ao líquido aplicado para evitar reacções indesejadas ou a degradação da superfície. Isto restringe a gama de materiais aplicáveis, particularmente para metais reactivos ou substratos sensíveis à água. Além disso, a escolha do líquido deve ter em conta factores como a tensão superficial, a viscosidade e a absorção do comprimento de onda do laser para otimizar o processo de limpeza.

Apesar destes desafios, a limpeza por laser húmido oferece vantagens significativas em aplicações de limpeza de precisão, incluindo o fabrico de semicondutores, a conservação do património cultural e a renovação de componentes de elevado valor nas indústrias aeroespacial e automóvel.

A tecnologia de limpeza por ondas de choque de plasma a laser aproveita o poder de uma onda de choque de plasma em expansão esférica gerada quando os impulsos de laser de alta intensidade ionizam e decompõem o meio de ar circundante. Este método de limpeza avançado oferece várias vantagens distintas em relação às técnicas de limpeza a laser convencionais.

A onda de choque que se propaga rapidamente interage com a superfície do substrato, transmitindo energia cinética para desalojar os contaminantes sem contacto direto entre o laser e o substrato. Este mecanismo indireto de transferência de energia reduz significativamente o risco de danos térmicos ou ablação do material subjacente, tornando-o particularmente adequado para superfícies sensíveis ou delicadas.

Um dos principais pontos fortes desta tecnologia reside na sua capacidade de remover eficazmente contaminantes particulados até à escala nanométrica, normalmente tão pequenos como 10-50 nm. Ao contrário dos métodos tradicionais de limpeza a laser, a eficácia da limpeza por ondas de choque de plasma não é limitada pelo comprimento de onda do laser, permitindo uma maior flexibilidade na conceção e aplicação do sistema.

Em aplicações industriais, a otimização do processo de limpeza requer uma consideração cuidadosa de vários parâmetros, incluindo:

Estes parâmetros devem ser adaptados ao material específico do substrato, ao tipo de contaminante e aos requisitos de limpeza para garantir resultados óptimos.

A avaliação da eficiência da limpeza e da qualidade da superfície é fundamental para a validação e otimização do processo. Os métodos de avaliação comuns incluem:

A limpeza por laser oferece vantagens significativas em relação aos métodos de limpeza tradicionais, como a fricção mecânica, a corrosão química, o impacto líquido-sólido e a limpeza por ultra-sons de alta frequência:

2.1 Amigo do ambiente: A limpeza a laser é uma tecnologia "verde" que elimina a necessidade de agentes químicos ou soluções de limpeza. Os resíduos gerados são principalmente pó sólido, com um volume mínimo, facilmente contido e frequentemente reciclável. Isto aborda as preocupações ambientais associadas aos métodos de limpeza química, reduzindo a poluição e os problemas de gestão de resíduos perigosos.

2.2 Processo sem contacto: Ao contrário dos métodos tradicionais de limpeza baseados no contacto, que podem exercer uma força mecânica na superfície, potencialmente causando danos ou deixando resíduos, a limpeza a laser é não abrasiva e sem contacto. Isto elimina o risco de danos na superfície e de contaminação secundária, preservando a integridade do objeto limpo.

2.3 Versatilidade e acessibilidade: Os feixes de laser podem ser transmitidos através de fibras ópticas e integrados em sistemas robóticos ou manipuladores para operação remota. Isto permite a limpeza de áreas e componentes de difícil acesso que são inacessíveis aos métodos tradicionais. Também aumenta a segurança do operador ao permitir operações de limpeza em ambientes perigosos sem a presença humana direta.

2.4 Precisão e seletividade: A limpeza a laser pode remover eficazmente uma vasta gama de contaminantes de várias superfícies de materiais com uma precisão sem paralelo. Atinge níveis de limpeza muitas vezes inatingíveis pelos métodos convencionais. O processo pode ser ajustado com precisão para remover seletivamente os contaminantes sem afetar o substrato subjacente, tornando-o ideal para componentes delicados ou de elevado valor.

2.5 Alta eficiência: Os processos de limpeza a laser são normalmente mais rápidos do que os métodos tradicionais, reduzindo significativamente os tempos de ciclo de limpeza. Este funcionamento a alta velocidade traduz-se num aumento da produtividade e na redução do tempo de inatividade em aplicações industriais.

2.6 Relação custo-eficácia a longo prazo: Embora o investimento inicial num sistema de limpeza a laser seja considerável, os custos operacionais a longo prazo são baixos. Estes sistemas oferecem um desempenho estável e a longo prazo com consumíveis mínimos. As despesas de funcionamento limitam-se principalmente aos custos de eletricidade, tornando-os economicamente vantajosos ao longo do tempo, especialmente em aplicações de limpeza contínua ou de grande volume.

2.7 Potencial de automatização: Os sistemas de limpeza a laser podem ser facilmente integrados em linhas de produção automatizadas, melhorando a consistência do processo e permitindo a limpeza em linha sem interromper o fluxo de fabrico. Esta capacidade de integração alinha-se bem com os princípios da Indústria 4.0 e com as iniciativas de fabrico inteligente.

O processo de limpeza com laser Nd:YAG pulsado tira partido das caraterísticas únicas do impulso ótico do laser e baseia-se fundamentalmente nas reacções fotofísicas que ocorrem na interface entre um feixe de laser de alta intensidade e curta duração e a camada de contaminação.

Os princípios físicos subjacentes podem ser delineados da seguinte forma:

a) O feixe de laser emitido é seletivamente absorvido pela camada de contaminação na superfície do alvo.

b) Esta rápida absorção de energia concentrada induz a formação de um plasma de alta temperatura e em rápida expansão - um estado gasoso altamente ionizado e instável. Esta geração de plasma desencadeia a propagação de ondas de choque.

c) Estas ondas de choque facilitam a fragmentação e a subsequente ejeção dos poluentes da superfície.

d) A largura do impulso do laser, que deve ser suficientemente curta para evitar a acumulação de calor e potenciais danos térmicos no substrato subjacente, é fundamental para este processo.

e) Evidências experimentais indicam que, na presença de óxidos superficiais em metais, a formação de plasma ocorre preferencialmente na interface metal-óxido.

A geração de plasma é iniciada apenas quando a densidade de energia do laser ultrapassa um limiar específico, que depende das propriedades da contaminação ou da camada de óxido a ser removida.

No entanto, se a densidade de energia exceder um limiar mais elevado, existe o risco de danificar o material de base.

Para conseguir uma limpeza eficaz, preservando a integridade do substrato, é crucial um ajuste preciso dos parâmetros do laser. A densidade de energia do impulso ótico deve ser cuidadosamente controlada para se situar na janela entre estes dois limiares.

Cada pulso de laser faz a ablação de uma espessura finita da camada de contaminação. Para uma contaminação mais substancial, são normalmente necessários vários impulsos para conseguir uma limpeza completa.

O número de impulsos necessários para uma limpeza completa da superfície é diretamente proporcional ao grau de contaminação. Uma das principais vantagens deste mecanismo de duplo limiar é a autorregulação inerente do processo de limpeza.

Os impulsos de laser com densidades de energia acima do limiar inferior continuarão a remover os contaminantes até que o material de base seja exposto.

Fundamentalmente, desde que a densidade de energia permaneça abaixo do limiar de danos do material do substrato, o processo de limpeza terminará automaticamente sem comprometer a integridade da superfície subjacente.

A limpeza a laser é uma técnica versátil que pode remover eficazmente contaminantes orgânicos e inorgânicos, como a corrosão de metais, partículas metálicas, poeiras, etc. De seguida, apresentam-se algumas aplicações práticas desta tecnologia, que já atingiu um elevado nível de maturidade e é amplamente utilizada.

Todos os anos, os fabricantes de pneus em todo o mundo produzem centenas de milhões de pneus. Durante o processo de produção, a limpeza dos moldes de pneus deve ser eficiente e eficaz para minimizar o tempo de inatividade.

Os métodos de limpeza tradicionais, como o jato de areia, a limpeza por ultra-sons ou a limpeza com dióxido de carbono, exigem que o molde arrefeça durante várias horas antes de ser transportado para o equipamento de limpeza. Este processo leva uma quantidade significativa de tempo e pode facilmente comprometer a precisão do molde. Além disso, a utilização de solventes químicos e o ruído resultante podem suscitar preocupações em termos de segurança e proteção ambiental.

O método de limpeza a laser oferece uma solução para estes desafios. Como o laser pode ser transmitido através de fibra ótica, tem uma grande flexibilidade de utilização. Além disso, o método de limpeza a laser pode ser combinado com fibra ótica para direcionar a luz para áreas de difícil acesso do molde, facilitando a limpeza. Além disso, o processo de limpeza a laser não gaseifica a borracha, eliminando o risco de emissões de gases tóxicos e garantindo um ambiente de trabalho seguro.

A tecnologia de limpeza a laser para moldes de pneus foi amplamente adoptada nas indústrias europeia e americana de pneus.

Efeito da limpeza a laser do pneu

Embora o custo inicial do equipamento de limpeza a laser seja elevado, os benefícios da redução do tempo de inatividade, da prevenção de danos nos moldes, da melhoria da segurança e da redução da utilização de matérias-primas podem compensar rapidamente este investimento.

De acordo com um teste de limpeza realizado na linha de produção de uma empresa de pneus, um conjunto de moldes de pneus de camião de grandes dimensões pode ser limpo em linha utilizando o equipamento de limpeza a laser em apenas 2 horas.

Em comparação com os métodos de limpeza tradicionais, as vantagens económicas da utilização da limpeza a laser são evidentes.

Na indústria alimentar, a película elástica anti-aderente dos moldes tem de ser substituída regularmente para manter a higiene. A limpeza a laser, que não necessita de agentes químicos, também é adequada para esta aplicação.

Efeito de limpeza de bolor

A tecnologia de limpeza a laser é amplamente utilizada na manutenção de armas.

O sistema de limpeza a laser é uma forma eficiente e rápida de remover ferrugem e contaminantes, e também permite a remoção selectiva, resultando num processo de limpeza automatizado.

Em comparação com a limpeza química, a limpeza a laser não só proporciona um nível de limpeza mais elevado, como também minimiza os danos na superfície dos objectos a limpar.

Além disso, ajustando diferentes parâmetros, pode formar-se uma película protetora de óxido denso ou uma camada de fusão de metal nas superfícies metálicas, aumentando a sua força e resistência à corrosão.

Finalmente, os resíduos gerados pela limpeza a laser são amigos do ambiente e o processo pode ser efectuado remotamente, reduzindo o risco de perigos para a saúde dos operadores.

Na Europa, os sistemas de limpeza a laser têm sido amplamente utilizados no sector da aviação há muito tempo.

As superfícies das aeronaves precisam de ser repintadas após um determinado período de tempo, mas antes disso, a tinta antiga tem de ser completamente removida.

Os métodos mecânicos tradicionais de remoção de tinta podem facilmente danificar a superfície metálica da aeronave e constituir uma ameaça à segurança do voo.

No entanto, utilizando vários sistemas de limpeza a laser, a camada de tinta na superfície de um Airbus A320 pode ser completamente removida em dois dias sem causar qualquer dano à superfície metálica.

Com o rápido crescimento da economia chinesa, estão a ser construídos cada vez mais arranha-céus e o desafio de limpar as suas paredes exteriores está a tornar-se cada vez mais preponderante. O sistema de limpeza a laser Laserlaste fornece uma solução eficaz para a limpeza de paredes exteriores de edifícios através de fibras ópticas com até 70 metros de comprimento.

Este sistema pode limpar eficazmente todos os tipos de poluentes de várias superfícies, como pedra, metal e vidro, resultando numa eficiência de limpeza que é várias vezes superior aos métodos de limpeza convencionais.

Também pode remover manchas pretas e descoloração de vários materiais de pedra utilizados em exteriores de edifícios.

As experiências realizadas com o sistema de limpeza a laser em edifícios e placas de pedra no Templo Songshan Shaolin demonstraram que a limpeza a laser tem um efeito altamente positivo na proteção de edifícios antigos e na recuperação do seu aspeto.

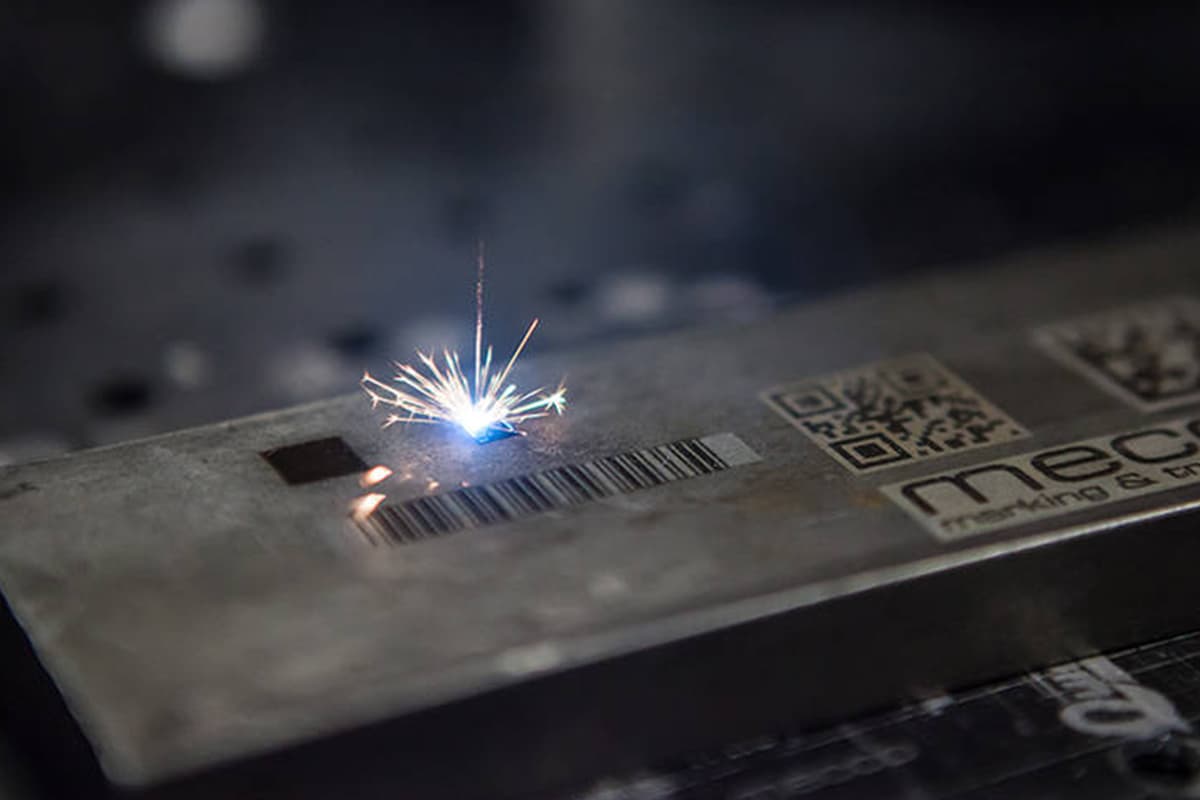

A indústria eletrónica utiliza a tecnologia laser para a remoção de óxidos. A descontaminação de precisão é crucial nesta indústria, tornando a remoção de óxido por laser uma solução ideal.

Antes de soldar uma placa de circuitos, é necessário remover completamente os óxidos dos pinos dos componentes para garantir um contacto elétrico ótimo. Este processo não deve danificar os pinos.

A limpeza a laser é capaz de satisfazer estes requisitos e é altamente eficiente. De facto, um único pino só precisa de ser exposto ao laser uma vez para uma descontaminação eficaz.

Na indústria de maquinaria de precisão, é frequentemente necessário remover ésteres e óleos minerais utilizados para lubrificação e resistência à corrosão das peças. Isto é normalmente efectuado através de métodos químicos, mas a limpeza química deixa frequentemente resíduos.

A desesterificação a laser é uma alternativa que pode remover completamente os ésteres e os óleos minerais sem danificar a superfície das peças. Isto é conseguido através da utilização de uma onda de choque.

A onda de choque é formada pela gaseificação explosiva da fina camada de óxido na superfície das peças, levando à remoção de poluentes, e não por interação mecânica.

Este método de limpeza a laser é amplamente utilizado na indústria aeroespacial para a desesterificação completa de peças mecânicas.

Também pode ser aplicado na maquinagem de peças mecânicas para remover ésteres de óleo.

O sistema de limpeza a laser também é utilizado na limpeza de tubos em reactores de centrais nucleares.

Através da utilização de fibras ópticas, um feixe de laser de alta potência é introduzido no reator para remover diretamente as poeiras radioactivas, resultando em materiais fáceis de limpar. Além disso, a operação remota garante a segurança do pessoal.

Em conclusão, a limpeza a laser desempenha um papel crucial em muitos domínios, incluindo o fabrico de automóveis, a limpeza de bolachas semicondutoras, o processamento e fabrico de peças de precisão, a limpeza de equipamento militar, a limpeza de paredes exteriores de edifícios, a proteção de artefactos culturais, a limpeza de placas de circuitos, o processamento e fabrico de peças de precisão, a limpeza de LCD, a remoção de resíduos de pastilha elástica e muitos outros.

① Método de limpeza a seco por laser, também conhecido como descontaminação por radiação direta através de laser pulsado. Esta técnica utiliza impulsos de laser de alta energia para eliminar diretamente os contaminantes da superfície do substrato sem qualquer meio adicional.

② O método de película líquida assistida por laser consiste em depositar uma película líquida fina na superfície do substrato antes da irradiação do laser. O líquido aumenta a eficiência da limpeza absorvendo a energia do laser e facilitando a remoção de contaminantes através de vaporização localizada e ondas de choque acústico.

③ A Limpeza a Laser com Assistência de Gás Inerte combina a radiação laser com um fluxo simultâneo de gás inerte. À medida que o laser faz a ablação dos contaminantes, o gás inerte (normalmente árgon ou nitrogénio) remove imediatamente os detritos, evitando a redeposição e a oxidação. Este método é particularmente eficaz para superfícies sensíveis ou quando se trabalha com materiais reactivos.

④ A Limpeza Híbrida Laser-Química, utilizada principalmente para relíquias culturais delicadas em pedra, emprega radiação laser para soltar os contaminantes, seguida da aplicação direcionada de produtos de limpeza químicos não corrosivos. Este processo de duas etapas permite uma limpeza mais suave de artefactos frágeis.

Os três primeiros métodos são amplamente adoptados em aplicações industriais, enquanto o quarto é reservado para trabalhos de conservação especializados.

A tecnologia de limpeza por laser tem sido aplicada a materiais pétreos a nível internacional há mais de uma década, demonstrando a sua eficácia na conservação do património e na preparação de superfícies industriais. Na China, a adoção da limpeza por laser em materiais pétreos tem sido mais lenta, principalmente devido aos elevados custos iniciais de capital do equipamento laser.

Apesar do investimento inicial mais elevado, a limpeza a laser oferece vantagens significativas em relação aos métodos tradicionais, incluindo

À medida que a tecnologia laser continua a avançar, com melhorias na qualidade do feixe, na eficiência energética e na integração do sistema, e à medida que o equipamento se torna mais económico e amplamente disponível, a limpeza a laser está preparada para desempenhar um papel cada vez mais significativo na indústria de limpeza de materiais em pedra. Esta tendência é ainda apoiada pela crescente procura de processos de tratamento de superfícies sustentáveis e de alta precisão em vários sectores, desde a preservação do património cultural até ao fabrico avançado.