Como garantir a fiabilidade das ligações de chapa metálica nos seus projectos? É essencial compreender os vários métodos de ligações roscadas e rebitagem. Este artigo analisa os princípios de seleção de rebites, os diferentes tipos de fixadores roscados e os processos envolvidos na rebitagem por pressão, dilatação e tração. Ao explorar estas técnicas, ficará a saber como escolher os melhores métodos para as suas aplicações específicas, garantindo ligações fortes e duradouras no seu trabalho em chapa metálica.

As ligações roscadas, um método de fixação amplamente utilizado e destacável, são simples em termos de estrutura, fiáveis e fáceis de montar e desmontar. São um dos métodos de ligação mais utilizados e mais alargados em estruturas de produtos de chapa metálica, possuindo vantagens insubstituíveis.

Os métodos comuns de rebitagem para fixadores roscados em peças de chapa metálica incluem rebitagem por pressão, rebitagem por dilatação e rebitagem por tração.

1) Prestar atenção às dimensões exteriores do rebite para evitar interferências.

2) Dependendo do método de rebitagem do rebite, considerar a direção da força aplicada ao rebite durante a montagem para evitar incidentes de arrancamento.

3) O comprimento da secção do rebite deve ser ligeiramente inferior à espessura da chapa, determinada com base na espessura da chapa.

4) Ao escolher os rebites, ter em conta o método de rebitagem e deixar espaço para a operação de rebitagem.

5) Uma vez que a placa de base se deforma durante a rebitagem por pressão e o encaixe se deforma durante a rebitagem por dilatação, para aço inoxidável ou materiais com maior dureza, escolha o método de rebitagem por dilatação.

6) Para placas de base com menos de 1 mm de espessura, deve evitar-se a rebitagem por pressão. Se existirem requisitos especiais, utilize o método de rebitagem por dilatação.

7) Os rebites de dilatação são mais seguros do que os rebites de pressão e devem ser utilizados, exceto se existirem requisitos especiais.

8) Para placas de base com espessura superior a 3,0 mm, devem ser evitados os rebites de prensa com cabeça hexagonal. Utilizar rebites de pressão de cabeça redonda para garantir a planicidade após a rebitagem de pressão.

9) Ao escolher os rebites de prensa, tenha em atenção: os rebites de prensa de cabeça redonda M5 e inferiores são adequados para rebitar chapas com uma espessura entre 1,0~2,0mm; os rebites de prensa de cabeça redonda M6 são adequados para rebitar chapas com uma espessura entre 2,0~2,5mm; os rebites de prensa de cabeça redonda M8 são adequados para rebitar chapas com uma espessura superior a 2,5mm.

As formas estruturais comuns de componentes rebitados incluem colunas de porcas de rebites de pressão, porcas de rebites de pressão (pernos), porcas de rebites expansivas (pernos), porcas de rebites de tração, porcas de rebites de pressão flutuantes e muito mais.

(1) Coluna de porca de rebite de pressão

Também conhecido como rebite de pressão ou coluna de porca, é um tipo de fixador muito utilizado em chapa metálicaA norma nacional específica para colunas de porcas de rebites de pressão é a seguinte Não existe uma norma nacional específica para as colunas de porcas de rebites de pressão. A base da coluna de porcas de rebite de prensa é hexagonal, e a outra extremidade é cilíndrica, com uma ranhura no meio da base hexagonal e do cilindro.

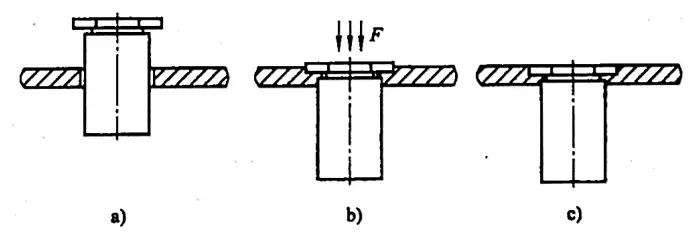

A rebitagem por pressão é efectuada numa máquina de prensagem utilizando um molde, aplicando uma certa pressão para pressionar a cabeça hexagonal num orifício pré-definido na placa (o diâmetro do orifício pré-definido é geralmente ligeiramente superior ao diâmetro exterior do cilindro da coluna da porca do rebite de pressão).

Isto provoca uma deformação plástica em torno do furo, sendo a parte deformada espremida na ranhura da coluna da porca do rebite de pressão, rebitando assim a coluna da porca do rebite de pressão firmemente na placa. Este tipo de rebitagem requer normalmente que a dureza da coluna da porca do rebite de pressão seja superior à dureza da chapa fina.

As chapas de aço de baixo carbono comuns (dureza inferior a 70HRB), as chapas de liga de alumínio, as chapas de cobre, etc. são todas adequadas para colunas de porcas de rebites de prensagem. Para placas de aço inoxidável e aço de alto carbono devido ao seu material duro, as colunas especiais de porcas de rebite de prensa de alta resistência não só são caras, como também difíceis de prensar, pouco fiáveis na rebitagem e fáceis de cair.

Para garantir a fiabilidade da rebitagem, é muitas vezes necessário soldar por pontos 2-3 pontos no lado da coluna da porca do rebite da prensa, pelo que o processo é pobre. Se o produto tiver de ser rebitado com chapas de aço inoxidável e de aço com elevado teor de carbono, a dureza do chapa de aço deve ser inferior a 80HRB.

Por conseguinte, as peças de chapa metálica com colunas de porcas de rebites de pressão devem evitar a utilização de chapas de aço inoxidável. O mesmo se aplica aos parafusos de rebite de pressão e às porcas de rebite de pressão, que não são adequados para utilização em placas de aço inoxidável. O processo de rebitagem de pressão da coluna de porca de rebite de pressão é mostrado na Figura 9-1.

(2) Porca de rebite de pressão

As porcas de rebite de pressão são também um tipo de fixador muito utilizado em chapas metálicas, placas finas, caixas de máquinas e armários.

Não existe atualmente uma norma nacional específica para as porcas de rebite de pressão. Distinguem-se das colunas de porcas de rebite de prensa pelo facto de terem sido acrescentados degraus serrilhados e cabeças invertidas, de forma circular. O princípio de rebitagem da porca rebite de prensa é o mesmo que o da coluna de porca rebite de prensa. O processo de rebitagem da porca de rebite de pressão é mostrado na Figura 9-2.

(3) Porca de rebite Swell

A porca de rebite de dilatação é um tipo de fixador utilizado em chapas metálicas, placas finas, caixas de máquinas e armários. Atualmente, não existem normas nacionais específicas para as porcas de rebite de dilatação. Existem dois tipos de porcas de rebite de dilatação: hexagonais e redondas.

Antes de instalar a porca do rebite de dilatação, deve ser feito um furo inferior na chapa metálica. Em seguida, a porca do rebite de dilatação é inserida no orifício. Numa máquina de prensagem especial, utilizando um molde (com um cone na cabeça superior do molde), é aplicada uma certa pressão para expandir parte do cabo da porca do rebite de dilatação (fazendo com que parte do material sofra deformação plástica).

Isto forma uma certa conicidade, fazendo com que a porca do rebite de dilatação se encaixe firmemente na chapa metálica, fixando assim a porca do rebite de dilatação na chapa fina, completando a rebitagem. A porca do rebite de dilatação geralmente não precisa de ser endurecida para garantir a sua dureza, assegurando que pode ser apertada sem rachar.

O processo de rebitagem é relativamente simples, mas como a ligação entre a porca do rebite de dilatação e a chapa metálica é uma ligação deformada na direção circunferencial, pode suportar uma força de expulsão maior, mas o binário que pode suportar é menor.

Para compensar esta deficiência, recomenda-se a utilização de porcas de rebite de dilatação hexagonais com fivelas invertidas ou porcas de rebite de dilatação redondas com serrilhas. A mordida entre a fivela invertida ou a serrilha e a chapa metálica aumenta o binário que a porca de rebite de dilatação pode suportar. O processo de inchamento da porca do rebite é mostrado na Figura 9-3.

(4) Porca de rebite

Também conhecida como porca rebitada ou tampa de aperto, é normalmente utilizada para fixar várias peças de chapa metálica. A rebitagem refere-se ao processo em que a porca de rebite, sob a influência de uma força de tração externa, sofre localmente uma deformação de expansão plástica (normalmente em locais especialmente concebidos) para prender a chapa, conseguindo assim uma ligação fiável.

O método do processo de rebitagem envolve a utilização de uma pistola de rebitagem especializada. A pistola de rebitagem faz com que o parafuso na sua cabeça rode através do encaixe com a rosca interna da porca do rebite, levando ao movimento linear correspondente da porca do rebite e fazendo com que a área de paredes finas da porca do rebite se expanda e deforme até prender a chapa.

Por fixação Para garantir que a porca de rebite possa suportar uma grande força de expulsão e um certo binário, a porca de rebite pode ser utilizada para garantir a capacidade de suportar um grande binário. Por vezes, para garantir a capacidade de suportar um binário elevado, podem ser utilizadas porcas de rebite hexagonais ou serrilhadas. A vantagem das porcas de rebite é a sua construção unilateral, que não é afetada pelo fecho do produto. O processo de rebitagem da porca de rebite é mostrado na Figura 9-4.

1) Os materiais comuns para porcas de rebite incluem aço, liga de alumínio e aço inoxidável. As variedades incluem porcas de rebite de cabeça plana (GB/T17880.1-1999), porcas de rebite escareadas (GB/T17880.2-1999), porcas de rebite escareadas pequenas (GB/T17880.3-1999), porcas de rebite escareadas pequenas de 120° (GB/T17880.4-1999) e porcas de rebite de cabeça plana hexagonais (GB/T17880.5-1999).

2) A utilização de porcas de rebite: se um produto exigir que a porca seja montada externamente enquanto o espaço interno é estreito, impedindo a entrada da cabeça da máquina de rebitagem para rebitagem, e métodos como flangeamento e a abertura de roscas não pode satisfazer os requisitos de resistência, então nem a rebitagem por pressão nem a rebitagem por expansão funcionarão, sendo necessária a utilização da rebitagem por tração. As porcas de rebite são adequadas para ligar peças de chapa metálica com uma espessura entre 0,5 e 6 m.

(5) Porcas de rebite flutuantes

Produtos de chapa metálica As peças de chapa metálica, tais como caixas e armários de computador, são normalmente compostas por muitas partes. Algumas peças ou componentes de chapa metálica, devido à estrutura global complexa das caixas ou armários e aos grandes erros cumulativos de tamanho de montagem, resultam em desvios significativos na posição de montagem das porcas de rebite, tornando a montagem de outras peças difícil e, em alguns casos, impossível.

Portanto, o uso de porcas de rebite flutuantes em certas posições em vez de outros tipos de porcas de rebite pode melhorar significativamente esta situação. O processo de rebitagem da porca de rebite flutuante é mostrado na Figura 9-5. Atualmente não existem normas nacionais para as porcas de rebite flutuantes, apenas normas industriais. Ao optar por usá-las, o tamanho do furo pré-definido e o espaço de instalação devem ser determinados de acordo com as amostras de produtos do fabricante.

(6) Dimensões do furo inferior da peça rebitada e espessura da chapa aplicável

1) Para saber o diâmetro do orifício inferior do pilar da porca aparafusada, consulte a Tabela 9-1.

Tabela 9-1 Diâmetro do furo inferior do pilar da porca de pressão (Unidade: mm)

| Especificações da rosca | Nome de código | Diâmetro d do furo de base |

| M3×0.5 | (B)S0(0)(S)-M3-H | φ4.2 |

| M3×0.5 | (B)S0(0)(S)-3,5M3-H | φ5.4 |

| M4×0.7 | (B)S0(0)(S)-M4-H | φ6.0 |

| M4×0.7 | (B)S0(0)(S)-3,5M4-H | φ7.2 |

| M5 ×0.8 | (B)S0(0)(S)-M5-H | φ7.2 |

| M6×1.0 | (B)S0(0)(S)-M6-H | φ8.7 |

Nota: S0 S0S designa colunas de porcas de rebite de prensa sem rosca com furo passante; S00 S00S designa colunas de porcas de rebite de prensa com rosca com furo passante. A adição de um B antes do termo indica um furo cego; a adição de um S no final significa que o material é aço inoxidável, e sem um S, é aço. H representa a altura da coluna da porca.

2) Consultar a Tabela 9-2 para obter o diâmetro do orifício inferior da porca aparafusada.

Tabela 9-2: Diâmetro do furo inferior da porca de pressão (Unidade: mm)

| Especificações da rosca | Nome de código | Diâmetro d do furo de base |

| M2x0.4 | S(CLS)-M2-A(0,1,2) | φ4.2 |

| M2. 5 ×0.45 | S(CLS)-M2.5-A(0,1,2) | φ4.2 |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | φ4.2 |

| M4x0.7 | S(CLS)-M4-A(0,1,2) | φ5.4 |

| M5×0.8 | S(CLS)-M5-A(0,1,2) | φ6.4 |

| M6×1.0 | S(CLS)-M6-A(0,1,2) | φ8.7 |

Colocar: CLS significa uma porca de rebite feita de aço inoxidável; S representa uma porca de rebite feita de aço; A (código de pega) indica o código de espessura aplicável à porca de rebite (0 indica uma espessura de 0,8-1,2 mm, 1 indica uma espessura de 1-1,5 mm, 2 indica uma espessura de 1,5~2,5 mm).

3) Consulte a Tabela 9-3 para obter o diâmetro do orifício inferior da porca embutida.

Tabela 9-3 Diâmetro do furo inferior para porca embutida (Unidade: mm)

| Especificações da rosca | Nome de código | Diâmetro d do furo de base |

| M2x0.4 | F(S)-M2-A | φ4.3 |

| M2.5×0.45 | F(S)-M2.5-A | φ4.3 |

| M3x0,5 | F(S)-M3-A | φ4.3 |

| M4x0.7 | F(S)-M4-A | φ$7.4 |

| M5x0.8 | F(S)-M5-A | φ7.9 |

| M6x1.0 | F(S)-M6-A | φ8.7 |

Nota: "F" indica uma porca de pressão; "S" significa que o material é bronze; "A" (código do punho) representa o código de espessura da placa aplicável à porca de pressão.

4) Consultar a Tabela 9-4 para a espessura de placa adequada para a porca de pressão.

Tabela 9-4: Espessura da placa aplicável para porca de pressão (Unidade: mm)

| Código da pega A | Especificações da rosca | |||||

| M2 | M2.5 | M3 | M4 | M5 | M6 | |

| 1 | 1.5-2.3 | 1.5~2.3 | 1.5-2.3 | 1.5-2.3 | 1.5-2.3 | |

| 2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | 2.3-3.2 | |

| 3 | 3.2-3.9 | |||||

| 4 | 4~4.7 | |||||

| 5 | >4.7 | |||||

5) Para saber o diâmetro do orifício inferior da porca de capa, consulte a Tabela 9-5.

Tabela 9-5: Diâmetro do furo inferior da porca de rebaixamento (Unidade: mm)

| Especificações da rosca | Nome de código | Diâmetro d do furo de base |

| M2.5×0.45 | Z-(S)-M2.5-A | φ5.0/Contrabroca φ5.5×90° |

| M3x0,5 | Z-(S)-M3-A | 5.0/Contra-perfuração φ5.5×90° |

| M4x0.7 | Z-(S)-M4-A | φ6.0/Contrabroca φ7.0×90° |

| M5×0.8 | Z-(S)-M5-A | φ8.0/Contrabroca φ9.0×90° |

| M6x1.0 | Z-(S)-M6-A | φ9.0/Contrabroca φ10×90° |

| M8×1.25 | Z-(S)-M8-A | φ11/Contrabroca φ12×90° |

Nota: A adição de "S" significa que o material é aço inoxidável, enquanto que a ausência de "S" indica que o material é aço. "A" (código da pega) representa o código para a espessura da chapa aplicável à porca rebite.

6) A espessura da chapa aplicável às porcas de rebite de expansão redondas é apresentada no Quadro 9-6.

Tabela 9-6: Espessura de chapa aplicável para porcas de rebite de expansão redondas (Unidade: mm)

| Código da pega A | Especificações da rosca | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.2 | 1.2 | 1.2 | ||||

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 | 2.0 |

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

7) A espessura da chapa aplicável para as porcas de rebite de compressão hexagonal é a indicada no Quadro 9-7.

Tabela 9-7 Espessura da chapa aplicável à porca de rebite de estriamento hexagonal (Unidade: mm)

| Código da pega A | Especificações da rosca | |||||

| M3 | M4 | M5 | M6 | M8 | M10 | |

| 1.5 | 1.5 | 1.5 | ||||

| 2.0 | 2.0 | 2.0 | 2.0 | |||

| 3.0 | 3.0 | 3.0 | 3.0 | 3.0 | ||

| 4.0 | 4.0 | 4.0 | 4.0 | 4.0 | ||

| 5.0 | 5.0 | 5.0 | 5.0 | |||

| 6.0 | 6.0 | 6.0 | ||||

Nota: As porcas de rebite hexagonais são utilizadas principalmente para ligações que envolvem placas de base de cobre.

8) O diâmetro do furo inferior do parafuso de rebitagem de prensa pode ser encontrado na Tabela 9-8.

Tabela 9-8: Diâmetro do furo inferior do parafuso de rebitagem de prensa

(Unidade: mm)

| Especificações da rosca | Nome de código | Diâmetro d do furo de base |

| M2.5×0.45 | FH(S)-2,5-L | φ2.5 |

| M3x0,5 | FH(S)-M3-L | φ3 |

| M3x0,5 | NFH(S)-M3-L | φ4.8 |

| M4x0.7 | FH(S)-M4-L | Φ4 |

| M4x0.7 | NFH(S)-M4-L | φ4.8 |

| M5 x0. 8 | FH(S)-M5-L | φ5 |

| M5 x0,8 | NFH(S)-M5-L | φ6.8 |

| M6 ×1.0 | FH(S)-M6-L | φ6 |

| M6 ×1.0 | NFH(S)-M6-L | φ6.8 |

Nota: "S" indica que o material é cobre inoxidável, enquanto que a ausência de "S" implica que o material é aço. 'FH' representa uma cabeça redonda, 'NFH' denota uma cabeça hexagonal e 'L' significa o comprimento total do parafuso.

9) Para o diâmetro do furo inferior da porca do rebite de tração e a espessura da placa aplicável, consultar a norma nacional: Porca de rebite de cabeça plana (GB/T17880.1-1999), Porca de rebite escareado (CB/T17880.2-1999), Porca de rebite escareado pequeno (GB/T17880.3-199), Porca de rebite escareado pequeno de 120° (GB/T17880.4-1999), Porca de rebite hexagonal de cabeça plana (GB/T17880.5-1999).

(7) A distância mínima entre o centro do furo inferior da peça rebitada e o bordo da placa de base.

1) A distância mínima recomendada entre o centro do orifício inferior do poste da porca do rebite de pressão comummente utilizado e o bordo da placa de base é a indicada na Tabela 9-9.

Tabela 9-9 Distância mínima recomendada entre o centro do orifício inferior do poste da porca do rebite de pressão comummente utilizado e o bordo da placa de base (unidade: mm).

| Especificações da rosca | Nome de código | Distância mínima recomendada entre o centro do orifício inferior e o bordo da placa de base. |

| M3x0,5 | (B)S0(0)(S)-3,5M3-H | 6.8 |

| M4x0.7 | (B)S0(0)(S)-M4-H | 8.0 |

| M5x0.8 | (B)S0(0)(S)-M5-H | 8.0 |

| M6x1.0 | (B)S0(0)(S)-M6-H | 10 |

2) A distância mínima recomendada entre o centro do orifício inferior da porca de rebite comummente utilizada e o bordo da placa de base é apresentada na Tabela 9-10.

Tabela 9-10 Altura mínima recomendada do centro do orifício inferior da porca de rebite comummente utilizada até ao bordo da placa de base (unidades: mm)

| Especificações da rosca | Nome de código | Distância mínima recomendada entre o centro do orifício inferior e o bordo da placa de base. |

| M3x0,5 | S(CLS)-M3-A(0,1,2) | 4.8 |

| M4x0.7 | S(CLS)-M4-A(1,2) | 6.9 |

| M5x0.8 | S(CLS)-M5-A(1,2) | 7.1 |

| M6x1.0 | S(CLS)-M6-A(1,2) | 8.6 |

| M8×1.0 | S(CLS)-M8-2 | 9.7 |

| M10 x1. 5 | S(CLS)-M10-2 | 13.5 |

3) A distância mínima recomendada entre o centro do orifício inferior da porca embutida comummente utilizada e o bordo da placa de base é indicada no Quadro 9-11.

Tabela 9-11 Distância mínima recomendada entre o centro do orifício inferior da porca embutida comummente utilizada e o bordo da placa de base (Unidade: mm)

| Especificações da rosca | Nome de código | Distância mínima recomendada entre o centro do orifício inferior e o bordo da placa de base. |

| M3x0,5 | F(S)-M3-1.5 | 6 |

| M4x0.7 | F(S)-M4-2.5 | 6 |

| M5x0.8 | F(S)-M5-2.5 | 7.2 |

4) A distância mínima recomendada entre o centro do orifício inferior da porca de rebite de expansão redonda comummente utilizada e o bordo da placa de base é apresentada na Tabela 9-12.

Tabela 9-12 Distância mínima recomendada entre o centro do furo inferior da porca de rebite de expansão redonda comummente utilizada e o bordo da placa de base (Unidade: mm)

| Código da pega A | Especificações da rosca | ||||

| M3 | M4 | M5 | M6 | M8 | |

| 1.2 | 4.8 | 6.9 | |||

| 1.5 | 4.8 | 6.9 | |||

| 2.0 | 4.8 | 6.9 | 7.1 | 8.6 | 9.7 |

| 3.0 | 7.1 | 8.6 | 9.7 | ||

5) A distância mínima recomendada entre o centro do orifício de base da porca de rebite de dilatação hexagonal comummente utilizada e o bordo do substrato é apresentada no Quadro 9-13.

Tabela 9-13 Distância mínima recomendada entre o centro do furo de base da porca de rebite de dilatação hexagonal comummente utilizada e o bordo do substrato (Unidade: mm)

| Código da pega A | Especificações da rosca | |||||

| M4 | M5 | M6 | M8 | M10 | M12 | |

| 1.5 | 6.9 | |||||

| 2.0 | 6.9 | 7.1 | ||||

| 3.0 | 6.9 | 7.1 | 8.6 | 9.7 | ||

| 4.0 | 7.1 | 8.6 | 9.7 | 13.5 | 15 | |

| 5.0 | 8.6 | 9.7 | 13.5 | 15 | ||

| 6.0 | 9.7 | 13.5 | 15 | |||

6) A distância mínima recomendada entre o centro do orifício inferior do parafuso de rebite comum e o bordo da placa de base é apresentada na Tabela 9-14.

Tabela 9-14 Distância mínima recomendada entre o centro do furo inferior do parafuso do rebite comum e o bordo da placa de base (Unidade: mm)

| Especificações da rosca | Nome do código | Distância mínima recomendada entre o centro do orifício inferior (cabeça redonda) e o bordo da placa de base. |

| M3 x0,5 | FH(S)-M3-L | 5.6 |

| M4x0.7 | FH(S)-M4-L | 7.2 |

| M5x0.8 | FH(S)-M5-L | 7.2 |

| M6x1.0 | FH(S)-M6-L | 7.9 |

(8) Factores que afectam a qualidade da montagem dos rebites

Existem vários factores que influenciam a qualidade da montagem dos rebites, incluindo as propriedades do material de base, o diâmetro do orifício inferior e o método de rebitagem.

1) Base Propriedades do material: Quando a dureza do material de base é adequada, a qualidade da rebitagem e a capacidade de carga das peças rebitadas são óptimas.

2) Diâmetro do furo inferior: O tamanho do furo inferior afecta diretamente a qualidade da montagem rebitada. Um furo inferior maior resulta num espaço maior entre o material de base e as peças rebitadas. Os efeitos desta lacuna em diferentes métodos de rebitagem são os seguintes:

i) Impacto na rebitagem por compressão: O material de base não se pode deformar o suficiente para preencher a ranhura na peça rebitada, resultando numa força de cisalhamento insuficiente e afectando diretamente a resistência ao empurrão da porca do rebite de compressão (ou rebite).

ii) Impacto na rebitagem de expansão: Se o orifício inferior for demasiado grande, a força de compressão gerada pela deformação plástica durante a rebitagem diminui, afectando diretamente a resistência ao impulso e à torção do rebite de expansão.

iii) Impacto na rebitagem por tração: Se o orifício inferior for demasiado grande, a fricção efectiva entre as duas partes diminui após a deformação plástica, afectando a qualidade da rebitagem.

Embora um furo mais pequeno possa aumentar a capacidade de carga do rebite até certo ponto, pode levar a uma má qualidade estética, a uma força de rebitagem elevada, a inconvenientes na instalação, à deformação da placa de base e a uma diminuição da eficiência da produção e da qualidade da rebitagem.

3) Distância do centro do furo inferior até a borda do material de base: Se esta distância for demasiado curta, pode provocar a deformação do material de base e afetar a qualidade da rebitagem.

(9) Princípios do processo de montagem de rebites

Ao preparar cartões de processo para peças de chapa metálica com componentes rebitados, deve ser dada especial atenção não só à disposição racional do processo de rebitagem, mas também à posição do parafuso do rebite ou da porca do rebite.

Diferentes posições suportam diferentes cargas e têm diferentes requisitos de processo. Por conseguinte, a estrutura das peças rebitadas e o processo de rebitagem devem ser adaptados à posição de rebitagem. Uma seleção inadequada pode reduzir a gama de carga do parafuso ou da porca do rebite, levando à falha da rebitagem. Os princípios gerais para a rebitagem de parafusos e porcas de rebite são os seguintes:

1) Não rebitar parafusos de rebite e porcas de rebite em aço ou aço inoxidável antes da anodização ou do tratamento de superfície placas de alumínio.

2) O número de parafusos de rebite de compressão ou de porcas de rebite rebitadas na mesma linha deve ser razoável. Se houver demasiados, o material espremido não tem por onde fluir, o que pode causar grande tensão, dobrando a peça de trabalho num arco.

3) É preferível revestir a superfície das peças antes de rebitar os parafusos e as porcas dos rebites.

4) Após a rebitagem, as porcas de rebite M5, M6, M8 e M10 precisam geralmente de ser soldadas por pontos para aumentar a sua resistência. As porcas maiores requerem maior resistência e podem ser soldadas por arco. Para M4 (incluindo M4) e abaixo, é melhor usar porcas de rebite de expansão.

5) Ao rebitar as porcas numa aresta de curvatura, para garantir a qualidade da rebitagem da porca, observe o seguinte:

① A distância entre a borda do furo do rebite e a borda da dobra deve exceder a zona de deformação da dobra.

② A distância L do centro da porca rebitada até ao lado interior do bordo de curvatura deve ser superior à soma do raio do cilindro exterior da porca rebitada e do raio do cilindro interior da porca rebitada. raio de curvaturaou seja, L>D/2+r.

6) Para substratos com menos de 1 mm, a fiabilidade da rebitagem por pressão é fraca, pelo que não é recomendada. Se houver requisitos especiais, pode ser alterado para rebitagem por dilatação e 2-3 pontos devem ser reforçados com soldadura por arco de árgon soldadura por pontos (ou puncionar 2-3 pontos) numa superfície que não afecte as roscas.

Soldadura por projeção As porcas de projeção, também conhecidas como porcas de soldadura por pontos, são amplamente utilizadas em produtos de chapa metálica. No entanto, durante a aplicação real, surgem frequentemente problemas devido a um diâmetro de furo incorretamente concebido, resultando na incapacidade de posicionar com precisão a porca de soldadura por projeção.

As normas nacionais incluem dois tipos de porcas de soldadura de projeção: porcas de soldadura quadradas (GB13680-1992) e porcas de soldadura hexagonais (GB13681-1992). As porcas de soldadura quadradas têm um posicionamento irregular, não só resultando em erros de posicionamento significativos, mas também exigindo muitas vezes o corte da rosca após a soldadura.

Em contraste, as porcas de soldadura hexagonais têm uma estrutura de auto-posicionamento, oferecendo maior precisão e operações de soldadura mais convenientes. Por conseguinte, é aconselhável utilizar porcas de soldadura hexagonais.

Um diagrama esquemático da soldadura de uma porca de soldadura hexagonal a uma placa de base é apresentado na Figura 9-6. Os valores recomendados para o diâmetro D do furo da placa de base e para a espessura t da placa são apresentados na Tabela 9-15.

Figura 9-6: Diagrama esquemático da porca de soldadura hexagonal soldada à placa de base

Tabela 9-15: Valores recomendados para o diâmetro do furo da placa de base D e espessura da placa t

(Unidade: mm)

| Especificações da rosca | D | t | ||

| M4 | 6+0.075 | 0.75~3 | ||

| M5 | 7+0.09 | 0.9~3.5 | ||

| M6 | 8+0.09 | 0.9~4 | ||

| M8 | M8×1 | 10.5+0.11 | 1-4.5 | |

| M10 | M10×1 | M10x1,25 | 12.5+0.11 | 1.25-5 |

| M12 | M12x1,5 | M12×1.25 | 14.8+0.11 | 1.5-5 |

| M14 | M14 x1,5 | 16.8+0.11 | 2~6 | |

| M16 | M16×1.5 | 18.8+0.13 | 2~6 | |

O flangeamento e a roscagem, também conhecidos como furos e roscagem, são utilizados principalmente em peças de chapa metálica para estabelecer ligações entre elas. Uma vez que a base da peça de chapa metálica é fina, a abertura direta de roscas resultaria numa rosca demasiado curta, que poderia facilmente deslizar.

Por conseguinte, é primeiro efectuado um furo inferior na peça de chapa metálica (determinado pelas especificações da rosca). Em seguida, utilizando um molde de flangeamento dedicado (furo-puxado) numa máquina de prensagem, é extraída uma aresta vertical (a altura de extração é determinada pelas especificações da rosca e pela espessura da chapa). Por fim, a rosca é roscada, com o objetivo de aumentar a comprimento da rosca.

As porcas de rebite inchadas, as porcas de rebite prensadas, as porcas de rebite de tração, e o flangeamento e rosqueamento têm cada uma as suas vantagens e desvantagens. A sua comparação de desempenho pode ser vista na Tabela 9-16.

Tabela 9-16 Comparação de desempenho de porcas de rebite inchado, porcas de rebite prensado, porcas de rebite de tração e flangeamento e rosqueamento

| Método de ligação | Porca de capa | Porca de aperto. | Porca rebitada | Flangeamento e roscagem |

| Maquinabilidade | Bom | Bom | Bom | Média |

| Material do substrato | Os rebites de aço inoxidável tendem a cair facilmente | A rebitagem do aço inoxidável é deficiente, exigindo a utilização de porcas de pressão especialmente fabricadas e a soldadura por pontos. | Bom | Placas finas e cobre macio e materiais de alumínio são propensas a deslizamento da linha. |

| Exatidão | Bom | Bom | Bom | Média |

| Durabilidade | Bom | Bom | Bom | A qualidade da cobre e alumínio é inferior, sendo preferíveis outros materiais com mais de três fios. |

| Custo | Elevado | Elevado. | Média | Baixa |

| Qualidade | Bom | Bom | Bom | Média |