Já se interrogou porque é que o metal cortado a laser tem por vezes arestas rugosas? Este artigo analisa as causas das rebarbas no corte a laser e oferece soluções práticas para obter cortes mais suaves e de alta qualidade. Saiba como otimizar o seu processo de corte a laser e elevar a qualidade da sua peça de trabalho!

O corte a laser foca um feixe de laser na superfície de um material utilizando uma lente de focagem. Isto faz com que o material derreta, vaporize e queime.

Simultaneamente, um gás comprimido coaxial com o raio laser sopra o material fundido.

Ao mover o feixe de laser em relação ao material ao longo de uma trajetória específica, é feito um corte com uma forma específica, conseguindo cortar o material.

O corte a laser oferece vantagens como a elevada precisão, a kerfO sistema de corte de alta qualidade da TIG é um sistema de corte de alta qualidade, com superfícies de corte lisas, velocidades rápidas e qualidade de processamento superior numa vasta gama de materiais.

Atualmente, a tecnologia de corte a laser é amplamente aplicada em vários sectores. Devido ao seu baixo custo de processamento, elevada eficiência e versatilidade no processamento de materiais, o corte a laser tornou-se um método comum na indústria automóvel. chapa metálica indústria.

No entanto, existem desafios como a escória fundida e as rebarbas que aderem ao material durante o processamento, causando problemas aos gestores no local. As rebarbas da peça de trabalho são ilustradas na Figura 1.

A formação de rebarbas é uma ocorrência comum durante o processamento de máquinas de corte a laser e continua a ser uma questão não resolvida em corte de metais teoria.

A rebarba afecta a precisão dimensional, a precisão da forma e da posição, bem como a rugosidade da superfície da peça maquinada. Hoje, vamos discutir as causas comuns das rebarbas no corte a laser e as soluções disponíveis.

Causa 1: Posição de desvio de Foco do feixe de laser

Causa 2: Potência de saída insuficiente

Causa 3: Corte lento Velocidade da linha

Causa 4: Gás auxiliar impuro

Causa 5: Tempo de funcionamento prolongado

Causa 6: Deficiências do equipamento de corte a laser

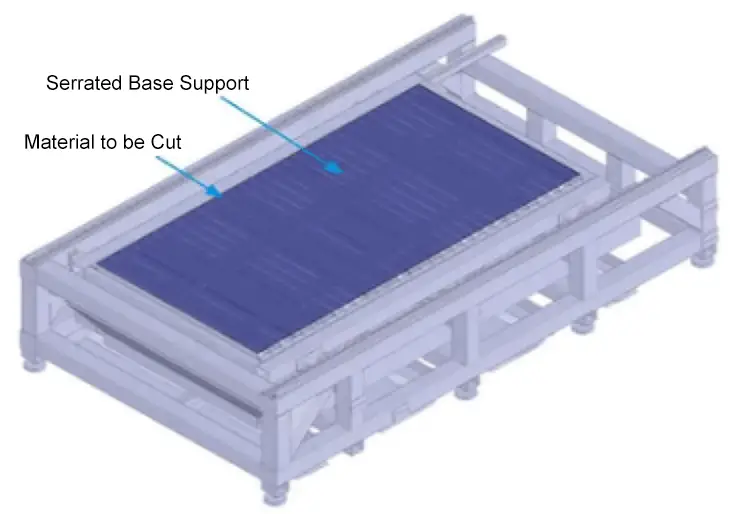

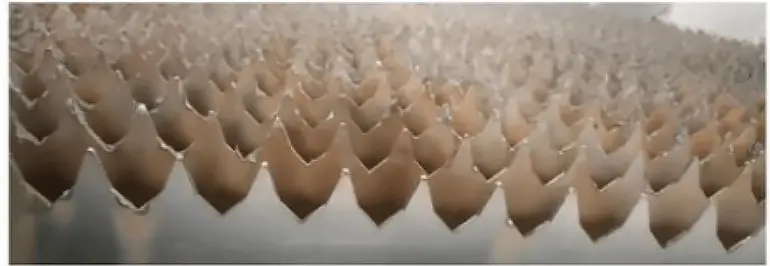

Por exemplo, a profundidade do dente de serra do tabuleiro dentado da base do laser é pouco profunda e a sua conicidade é insuficiente, o que leva a um contacto excessivo com a chapa metálica.

Isto resulta em obstáculos durante a perfuração a laser e bloqueia o fluxo de gás, fazendo com que a escória fundida adira, rebata e crie rebarbas, como se mostra na Figura 2.

As rebarbas nas arestas das peças podem afetar seriamente a dobragem, a soldadura e a precisão de montagem subsequentes. Também representam potenciais riscos de segurança para os operadores.

As peças com rebarbas aplicadas em armários de gás em redes em anel podem afetar significativamente a estanquidade ao ar.

Nos sistemas eléctricos, as rebarbas podem causar curto-circuitos ou danificar o campo magnético, afectando o funcionamento regular do sistema ou causando outros danos.

1. Ajustar os parâmetros do equipamento:

Dependendo do material a ser processado, ajuste repetidamente a potência, a pressão do ar, o caudal, a distância focal e a velocidade de alimentação para obter as condições ideais.

Guarde os dados para processamento em lote no futuro. Confiar apenas nos parâmetros fornecidos pela máquina não produzirá peças de qualidade.

2. Seleccione Gás auxiliar:

A escolha do gás auxiliar afecta a qualidade do processamento. Diferentes materiais requerem diferentes gases.

Por exemplo, quando corte de aço inoxidávelRecomenda-se a utilização de azoto. O nitrogénio, frequentemente designado por gás inerte, não só evita pontos explosivos durante o corte a laser, como também assegura que a extremidade aquecida não oxida instantaneamente, resultando num corte mais suave e brilhante.

A pureza do gás também é essencial; opte sempre por gases de elevada pureza.

3. Inspecionar os componentes do equipamento:

O equipamento mais antigo pode produzir rebarbas devido ao desgaste ou à contaminação dos componentes principais. Problemas como lentes contaminadas com manchas de óleo, pequenas fissuras e bicos de corte danificados podem afetar potência do laser transmissão.

Pode avaliar este facto observando se o ponto de luz formado é arredondado. Um ponto de luz arredondado indica uma distribuição uniforme da energia e uma elevada qualidade de corte.

A inspeção regular dos principais componentes pode garantir a qualidade do corte.

4. Otimizar a estrutura do equipamento:

Dependendo da peça a ser processada, é possível melhorar a estrutura do equipamento.

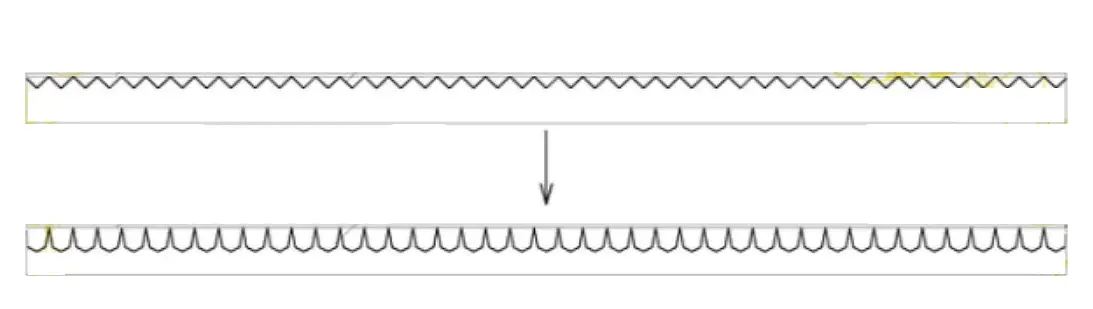

Por exemplo, se o tabuleiro dentado da base do laser entrar em contacto com a chapa metálica numa grande área e produzir rebarbas, é possível ajustar com base em circunstâncias específicas, reduzindo a conicidade ou aumentando a profundidade dos dentes, como se mostra na Figura 3, para evitar interferências no processamento.

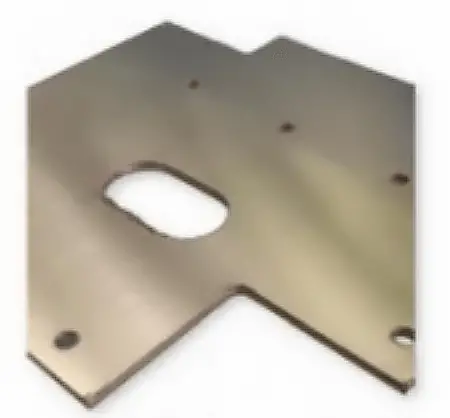

A base melhorada é apresentada na Figura 4.

5. Otimizar as arestas da peça de trabalho:

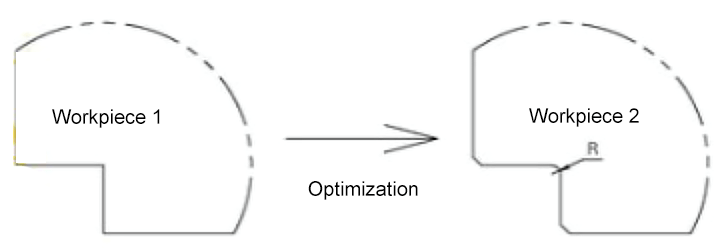

Na produção real, observa-se que as arestas da peça de trabalho demasiado estruturadas afectam a qualidade do processamento. As transições quadradas, em comparação com as arredondadas ou biseladas, são mais propensas a rebarbas, como mostra a Figura 5.

Aconselha-se a utilização de transições arredondadas ou biseladas sempre que possível para reduzir as concentrações de tensão.

De facto, as rebarbas são as partículas residuais excessivas na superfície dos materiais metálicos.

Quando a máquina de corte a laser processa uma peça de trabalho, a energia gerada pelo raio laser que irradia a superfície da peça de trabalho faz com que a superfície se vaporize e evapore, atingindo o objetivo de corte.

Se um material tiver rebarbas, pode ser considerado de qualidade inferior; quanto mais rebarbas houver, mais baixa é a qualidade.

Por conseguinte, devemos prestar especial atenção a esta questão durante o processamento futuro!

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.