Como é que a seleção da trajetória correcta da ferramenta na fresagem pode transformar o seu processo de fabrico? A escolha do percurso da ferramenta afecta diretamente a precisão, a qualidade da superfície e a eficiência das peças maquinadas. Este artigo explora vários métodos de alimentação de ferramentas, desde o unidirecional e recíproco até ao corte em anel, e destaca os factores que influenciam a sua seleção. Ao compreender estes métodos, estará equipado para otimizar as operações de maquinagem e melhorar os resultados da produção. Mergulhe para saber como o caminho certo da ferramenta pode elevar a sua estratégia de maquinação.

Com o avanço da tecnologia de fabrico moderna, o equipamento de maquinagem NC e o seu sistema CAM de apoio tornaram-se amplamente utilizados e desenvolvidos.

O núcleo do controlo da operação de maquinagem do equipamento é o percurso da ferramenta (ou seja, o modo de deslocação da ferramenta) gerado pelo sistema CAM.

Isto tem um impacto direto na precisão da peça maquinada, na rugosidade da superfície, no tempo total de maquinação, na vida útil das máquinas-ferramentas e, em última análise, na eficiência da produção.

Esta publicação analisa as características distintivas do modo de alimentação da ferramenta e alguns factores que influenciam a sua seleção. Fornece uma base de referência para a escolha do modo de alimentação da ferramenta adequado com base numa comparação de métodos de processo e modos de alimentação da ferramenta no processo de fresagem.

Na maquinação NC, o termo "modo de planeamento da trajetória da ferramenta" refere-se ao modo em que a trajetória da ferramenta é planeada durante o corte da peça.

Para o processamento da mesma peça, vários métodos de corte podem satisfazer os requisitos de tamanho e precisão, mas as suas eficiências de processamento podem ser diferentes.

Os métodos de alimentação de ferramentas podem ser categorizados em quatro grupos: movimento de faca unidirecional, movimento de faca alternativo, movimento de faca de corte em anel e movimento de faca composto. A última categoria, o avanço de faca composto, é uma mistura dos três primeiros métodos.

Estes métodos utilizam o movimento unidirecional ou recíproco da ferramenta, que é conhecido como linha ferramenta de corte andar em termos de estratégia de processamento.

Por conseguinte, com base em diferentes estratégias de maquinagem, os métodos de alimentação de ferramentas podem ser divididos em corte em linha, corte em anel e outros métodos especializados.

O corte em linha e o corte em anel são os métodos mais utilizados. O processamento de corte em linha permite a utilização máxima da velocidade de avanço da máquina-ferramenta, levando a uma melhor qualidade da superfície de corte em comparação com o processamento de corte em anel.

No entanto, ao processar cavidades planas complexas com múltiplas saliências que formam múltiplos contornos internos, podem ser necessárias acções adicionais de elevação da ferramenta. Isto é necessário para evitar a interferência entre a ferramenta e a saliência, ou para devolver a ferramenta à área não processada. A ferramenta tem de ser levantada a uma altura específica do plano de maquinação, deslocada para o início de outra trajetória da ferramenta, e depois continuar o processo de corte.

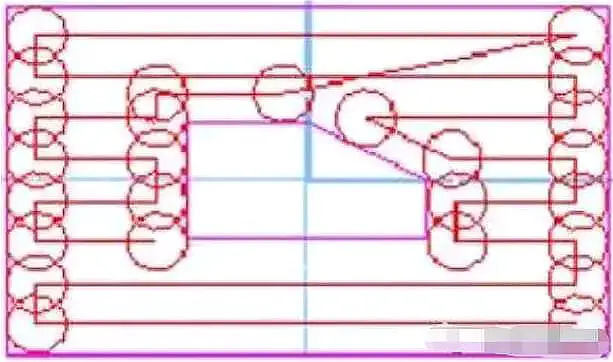

A trajetória da ferramenta para o corte em linha consiste principalmente numa série de linhas rectas paralelas a uma direção fixa, tornando o seu cálculo simples. Este método é ideal para acabamento simples de cavidades ou maquinação em bruto para remover material em excesso. A Fig. 1 apresenta um exemplo deste método - calha de corte recíproco.

Fig. 1 Calha de corte recíproco

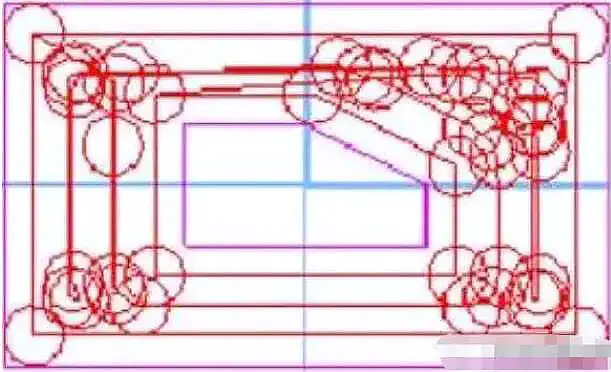

No corte circular, a ferramenta desloca-se ao longo de uma trajetória que tem um contorno de fronteira semelhante, consistindo num grupo de curvas fechadas. Isto ajuda a manter condições de corte consistentes ao maquinar peças.

No entanto, o cálculo para o corte em anel é complexo e demorado, uma vez que envolve a construção do diagrama do traçado do anel atual e o seu desvio contínuo para calcular o traçado do anel seguinte. Apesar disso, é adequado para maquinar cavidades e superfícies complexas, como demonstrado na Figura 2 - carril de corte circular.

Fig. 2 Calha de corte circular

A geometria e a forma da peça de trabalho, incluindo a área de maquinação e a dimensão e localização de eventuais ilhas, são características inerentes à peça de trabalho que não podem ser alteradas. Estes elementos desempenham um papel crucial na determinação do modo de alimentação da ferramenta e são factores fundamentais a considerar.

O percurso do processo é o método direto para atingir o objetivo de maquinação e serve como principal consideração para a seleção do modo de corte.

Determina a sequência das áreas de processamento, a combinação e separação das ilhas e a divisão entre maquinação em bruto, semi-acabamento e acabamento.

Existem muitos tipos de percursos de processo que podem alcançar o resultado pretendido e a escolha do modo de deslocação da ferramenta varia consoante o percurso escolhido.

O material da peça de trabalho é também um fator que influencia a escolha do modo de deslocação da ferramenta.

O próprio material da peça de trabalho é o objeto direto do processamento, mas não afecta diretamente o modo de deslocação da ferramenta. No entanto, pode afetar a seleção do material, tamanho e modo de processamento da ferramenta, o que, por sua vez, pode afetar indiretamente o modo de deslocação da ferramenta.

A forma e a dimensão da peça em bruto determinarão a distribuição das tolerâncias de maquinagem pelas diferentes partes da peça. Além disso, para peças com peças em bruto opcionais, a utilização de diferentes tamanhos e formas de peças em bruto pode alterar a fixação e a distribuição das áreas de maquinagem, afectando assim a estratégia de maquinagem e conduzindo a diferentes modos de deslocação da ferramenta.

O método de fixação e segurança da peça de trabalho também pode afetar indiretamente o modo de marcha da ferramenta. Isto inclui a criação de novas "ilhas" devido à placa de pressão, alterações no modo de deslocação da ferramenta causadas pelo impacto das forças de fixação nos parâmetros de corte e a influência da vibração no modo de deslocação da ferramenta.

A seleção das ferramentas inclui factores como o material da ferramenta, a forma, o comprimento e o número de dentes.

Estes parâmetros influenciam a área e a frequência do contacto entre a ferramenta e a peça de trabalho, afectando assim o volume de material removido por unidade de tempo e a carga da máquina. Além disso, a resistência ao desgaste e a vida útil da ferramenta determinam o período de tempo que a ferramenta pode ser utilizada.

O tamanho da ferramenta, ou diâmetro, tem um impacto direto no modo de alimentação da ferramenta. A escolha de ferramentas com diâmetros diferentes alterará o tamanho da área residual, mudará a trajetória de maquinação e resultará em diferentes métodos de avanço da ferramenta.

Na fresagem, quando as cavidades planas complexas têm várias saliências que formam vários contornos internos, ocorrem frequentemente acções adicionais de elevação da ferramenta durante o corte em linha e o percurso de maquinagem torna-se mais longo no corte circular. Estas acções reduzem significativamente a eficiência do corte.

Para minimizar o número de ocorrências deste tipo, a área de corte é dividida em várias subáreas com base nas necessidades de maquinação. As acções de elevação da ferramenta ocorrem entre estas sub-áreas. As sub-áreas podem ser combinadas, divididas ou mesmo ignoradas, dependendo do modo de deslocação da ferramenta. Isto ajuda a reduzir o número de acções de elevação da ferramenta e evita que o percurso de maquinação se torne demasiado longo.

Além disso, ao selecionar o modo de marcha da ferramenta mais adequado para cada subárea, a eficiência da maquinagem pode ser melhorada.

Ao escolher o modo de alimentação da ferramenta, devem ser tidos em conta dois factores: o tempo de processamento e a uniformidade da margem de maquinação.

Em geral, o método de corte circular é preferido devido à sua margem de maquinação uniforme, que é determinada pela forma da peça. Por outro lado, o método de corte em linha resulta numa margem de maquinação não uniforme. Para obter uniformidade neste caso, o caminho da ferramenta de corte circular deve ser aumentado em torno do limite.

No entanto, ignorando o requisito de uniformidade, o método de corte em linha tem um comprimento de trajetória da ferramenta relativamente curto. Por outro lado, o aumento do percurso circular da ferramenta de corte para resolver o problema da não uniformidade pode resultar num tempo total de maquinação mais longo, particularmente para contornos longos, como em situações de ilhas múltiplas.

Embora o corte em linha seja mais fácil de calcular e necessite de menos memória, também envolve mais levantamento de ferramentas. Em contrapartida, o corte circular requer o desvio do limite do anel várias vezes e a remoção de anéis auto-intersectados.

A forma da peça de trabalho determina a trajetória da ferramenta na maquinagem.

Com base na natureza do objeto a ser maquinado, a peça de trabalho pode ser categorizada em dois tipos: cavidades planas e superfícies de forma livre.

As cavidades planas são normalmente maquinadas utilizando corte de linha. Isto deve-se ao facto de a maior parte das peças deste tipo serem criadas através de processos de corte e fresagem, tais como caixas, bases e outras peças, que têm grandes margens de maquinação. O corte em linha permite a utilização máxima da velocidade de avanço da máquina-ferramenta, resultando numa maior eficiência de maquinação. Além disso, a qualidade da superfície produzida através do corte em linha é melhor do que a produzida através do corte em anel.

Por outro lado, as superfícies de forma livre são normalmente maquinadas com recurso ao corte circular. Isto deve-se ao facto de tais superfícies serem maioritariamente fundidas ou moldadas através de processos regulares, resultando numa distribuição residual irregular e em requisitos de elevada precisão. Além disso, em comparação com o corte em linha, o corte em anel proporciona melhores características de maquinação da superfície e pode aproximar-se melhor da forma real da superfície.

A maquinação de peças é normalmente dividida em três fases: maquinação em desbaste, maquinação de semi-acabamento e maquinação de acabamento. Esta divisão é importante para garantir a precisão da maquinação.

Nos métodos de processamento tradicionais, os limites entre cada fase são claros. No entanto, na fresagem NC, estas fronteiras podem ser menos definidas devido à capacidade da máquina-ferramenta de executar múltiplas funções. Pode também haver sobreposição entre fases, como por exemplo, a maquinação fina ser efectuada durante a maquinação em desbaste ou restarem vestígios de maquinação em desbaste após a maquinação fina.

Apesar disso, continua a ser necessário dividir as fases de maquinação na maquinação NC para garantir a qualidade. No entanto, a determinação do conteúdo de maquinação para cada fase pode ser diferente dos métodos tradicionais, uma vez que o objetivo é reduzir o tempo de fixação e simplificar o movimento da ferramenta.

O principal objetivo da maquinagem em desbaste é maximizar a taxa de remoção de material e preparar o contorno geométrico da peça de trabalho para o semi-acabamento. Por conseguinte, o corte em linha ou os métodos compostos são normalmente utilizados para o corte em camadas.

O semi-acabamento tem como objetivo produzir um contorno plano e um acabamento uniforme da superfície. Os métodos de corte circular são normalmente utilizados para esta fase.

O objetivo da maquinação de acabamento é produzir uma peça de trabalho que cumpra os requisitos de dimensão, precisão de forma e qualidade de superfície. Com base nas características geométricas da peça, o corte em linha é utilizado para o interior e o corte em anel para as arestas e juntas.

As principais considerações para determinar o modo de alimentação da ferramenta durante a programação são

Para cavidades planas, o corte em linha é utilizado para dividir o domínio de maquinação e minimizar o número de levantamentos de ferramentas. Por outro lado, as superfícies de forma livre são aproximadas sob a forma de anéis tangentes.

A seleção da forma da peça em bruto também afecta a escolha da programação. Ao modificar a forma da peça em bruto, o processamento de formas difíceis de fixar pode ser transformado em processamento de cavidades de corte em linha, que é mais fácil de fixar. Em alternativa, a maquinação de superfícies de forma livre pode ser alterada para corte em linha para remover maiores folgas, melhorando assim a eficiência da maquinação.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.