O que faz com que as engrenagens, cruciais em máquinas de alta velocidade, se fracturem apesar de um tratamento térmico rigoroso? Este artigo explora a fratura de dentes em engrenagens cementadas e temperadas, analisando os factores subjacentes a essas falhas. Os leitores obterão informações sobre as questões metalúrgicas que levam a falhas precoces nas engrenagens e descobrirão a importância de controlar a profundidade do tecido negro para melhorar a durabilidade e o desempenho das engrenagens. Mergulhe na análise detalhada e nas soluções para aumentar a fiabilidade dos seus sistemas de engrenagens.

A engrenagem é o componente mais importante da caixa de velocidades. Durante o funcionamento, a superfície do dente suporta a tensão de contacto, enquanto a raiz do dente suporta a tensão de flexão. Assim, as formas de falha das engrenagens são classificadas principalmente em corrosão por pite e descamação devido à fadiga da superfície do dente e fratura do dente causada pela fadiga da raiz do dente.

A cementação e a têmpera são os processos mais amplamente utilizados e desenvolvidos para engrenagens de alta velocidade e de serviço pesado.

Este método pode melhorar simultaneamente o contacto com a superfície do dente resistência à fadiga e resistência à fadiga por flexão da raiz do dente. No entanto, a cementação e processo de arrefecimento é complicado, e podem ocorrer vários tipos de defeitos durante o tratamento térmico, o que pode levar a uma falha precoce da engrenagem.

Durante o teste de vida à fadiga de um conjunto de transmissão recentemente desenvolvido pela nossa empresa, uma das engrenagens partiu-se.

As especificações de conceção exigem material da engrenagem para ser 8620H. Foi submetido a cementação e têmpera e depois foi temperado a baixa temperatura. A profundidade efectiva da camada endurecida é de 0,8 a 1,3 mm, a dureza da superfície é de 58 a 64HRC e a dureza do núcleo é de 30 a 45HRC.

Para determinar a causa da fratura do dente, realizámos testes e analisámos a morfologia da fratura, o material e a qualidade do tratamento térmico.

A figura 1 ilustra o aspeto geral da engrenagem avariada. Vários dentes estão partidos na raiz, e o número de dentes partidos excede metade do número total de dentes.

A macro morfologia da fratura é apresentada na Figura 2.

Com base na morfologia da fratura, a maioria das fracturas apresenta fratura por fadiga características. A origem da fratura está localizada na raiz do dente.

A área de expansão de fadiga lisa e radiante para o exterior representa aproximadamente 1/3 a 1/2 da área total da raiz.

A superfície de fratura da área de fratura transitória é áspera e cinzenta escura.

Para além das fracturas por fadiga, algumas fracturas de engrenagens não apresentam fratura por fadiga e resultam de fracturas por sobrecarga única.

Fig. 1 Vista geral de dentes partidos

Fig. 2 Morfologia da fratura

Após a amostragem, a morfologia da fratura foi observada utilizando um microscópio eletrónico de varrimento.

A Figura 3 mostra a aparência da fonte de fissuras.

A fonte de fissura está situada na raiz do dente. A partir da figura, pode ver-se que a origem da fenda da fratura não converge para um ponto, mas é linear.

A superfície da origem da fenda é lisa devido à fricção e extrusão repetidas.

Após um exame mais aprofundado, são visíveis estruturas anómalas pretas na origem da fissura (ver Fig. 4).

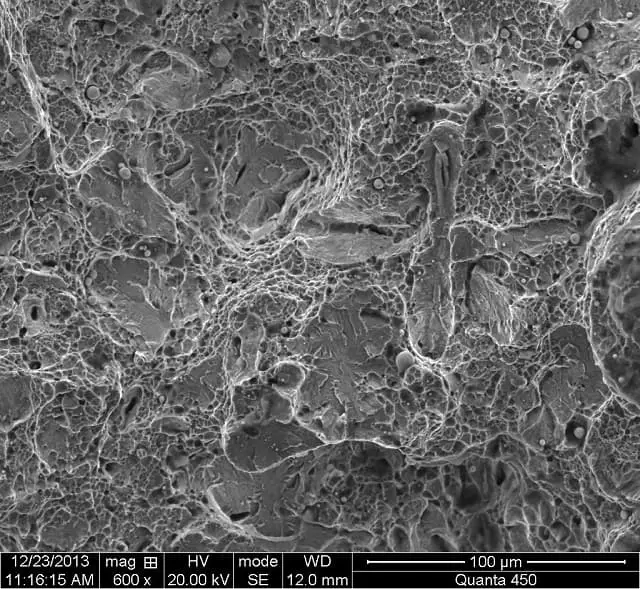

A observação da morfologia microscópica da zona de crescimento por fadiga com uma ampliação de 1000 vezes é apresentada na Fig. 5.

Em grande ampliação, podem ser vistas estrias de fadiga e prismas radiais.

A Figura 6 ilustra que o aspeto da zona de fratura transitória é uma fratura com covinhas e quase clivagem, o que indica uma boa resistência do centro da engrenagem.

Fig. 3 Origem da fissura

Fig. 4 Estrutura negra da origem da fenda

Fig. 5 Fratura por propagação da fadiga

Fig. 6 Morfologia da covinha + quase clivagem na zona de fratura transitória

Foram retiradas amostras da engrenagem avariada para análise da composição química e os resultados são apresentados no Quadro 1.

De acordo com a análise, a composição química da engrenagem cumpre os requisitos técnicos da norma SAEJ1268 para o aço 8620H.

Quadro 1 Resultados dos ensaios de composição química (fração mássica) (%)

| Elemento | C | S | P | Si | Mn | Cr | Ni | Mo | Cu |

| Valor standard | 0.17~0.23 | ≤0.040 | ≤0.030 | 0.15~-0.35 | 0.60~0.95 | 0.35~0.65 | 0.35~0.75 | 0.15~0.25 | ≤0.35 |

| Valor de deteção | 0.22 | 0.017 | 0.010 | 0.28 | 0.87 | 0.58 | 0.45 | 0.18 | 0.086 |

Para testar a qualidade do tratamento térmico, colocar a engrenagem intacta ao lado da engrenagem partida.

A dureza da superfície é de 61 HRC, e a dureza do núcleo é de 45 HRC.

A estrutura da superfície é composta por martensite e austenitecom um teor de austenite retida de aproximadamente 15%. O centro é constituído por ripas martensite e uma pequena quantidade de bainite.

A profundidade efectiva da camada endurecida a 1/2 altura do dente é de 1,01 mm.

A engrenagem foi submetida a carburação e têmpera, e todos os índices de tratamento térmico cumprem os requisitos de conceção especificados no desenho.

Para preparar uma amostra, utilizar um máquina de corte de precisão para cortar a engrenagem ao longo do meio da largura do dente e, em seguida, examinar a estrutura metalográfica da raiz do dente na superfície de corte utilizando um microscópio metalográfico.

Na ausência de corrosão (ver Fig. 7), podem ser observados tecidos negros graves na raiz do dente, distribuídos numa rede, com uma profundidade média de cerca de 20 μm. A profundidade individual dos tecidos negros atinge até 30 μm.

Uma fissura reta tem origem no tecido negro da raiz do dente e estende-se para dentro, perpendicularmente à raiz do dente.

A observação após a corrosão (ver Fig. 8) revela que existem estruturas normais cementadas e recozidas em ambos os lados da fenda.

A observação metalográfica das duas faces finais da raiz da amostra não mostra sinais de fissuras.

Com base na inspeção acima, infere-se que as fissuras observadas são geradas durante a utilização, sugerindo que os dentes testados desenvolveram fissuras de fadiga que se expandiram e que o teste foi interrompido antes da ocorrência da fratura.

Se o ensaio continuasse, é de esperar que ocorresse a fratura.

De acordo com a análise metalográfica, a fissura está intimamente associada ao tecido negro na raiz do dente.

-No-corrosion.jpg)

Fig. 7 Tecido negro e fissura na raiz do dente (500 ×) Sem corrosão

Fig. 8 Estrutura em ambos os lados da fenda (50 ×) 4% solução de ácido nítrico e álcool

A maioria dos dentes partidos na engrenagem avariada deve-se a fratura por fadiga, com as fissuras a começarem na raiz da parte média da largura do dente.

Através da observação metalográfica e do microscópio eletrónico de varrimento da raiz do dente, é evidente que o tecido negro se torna a fonte de iniciação de fissuras durante a utilização da engrenagem.

À medida que o número de operações aumenta, a fonte de fissuras expande-se, levando eventualmente à falha da fratura da engrenagem.

Após a cementação, a microestrutura da superfície de liga de aço Aparecem frequentemente microestruturas negras pontilhadas, reticuladas ou em faixas, distribuídas ao longo dos limites dos grãos.

A razão para este tipo de estrutura é que o oxigénio no meio de cementação se difunde no aço, formando óxidos de crómio e manganês, titâniosilício e outros elementos nos limites dos grãos. Isto resulta em elementos de liga no limite do grão, causando uma diminuição da temperabilidade local e o aparecimento de produtos negros de decomposição austenítica, como a troostite.

A investigação realizada tanto a nível nacional como internacional indica que a presença de tecido negro reduz significativamente a dureza da superfície, a resistência à fadiga por flexão e a resistência à fadiga por contacto das peças, afectando negativamente a sua vida útil.

Como tal, muitos fabricantes de veículos bem conhecidos, tanto a nível nacional como internacional, estabeleceram requisitos específicos para a profundidade do tecido negro. Por exemplo, os fabricantes de automóveis alemães, como a Benz e a BMW, exigem que a profundidade do tecido negro não exceda os 3μm.

Além disso, o grupo FAW está a planear reduzir a profundidade do tecido negro de menos de 20μm para menos de 3μm.

Através da inspeção e análise acima, é evidente que a profundidade da estrutura negra na estrutura metalográfica da superfície de peças cementadas e temperadas requer um controlo rigoroso. O controlo do tecido negro começa principalmente com os dois aspectos seguintes: