Já alguma vez se interrogou sobre o que está na base da precisão e da automatização do fabrico moderno? Neste artigo, mergulhamos no mundo dos sistemas CNC, os cérebros por detrás das máquinas que moldam o nosso mundo. Descubra os 10 principais sistemas CNC que estão a revolucionar as indústrias, à medida que exploramos as suas características, vantagens e tecnologias de ponta que os distinguem. Prepare-se para descobrir os segredos por detrás das máquinas que estão a impulsionar a inovação e a eficiência no fabrico atual.

As máquinas CNC de controlo em circuito aberto funcionam sem mecanismos de feedback. Estes sistemas baseiam-se apenas em sinais de entrada para controlar os movimentos da máquina. Devido à ausência de feedback em tempo real, são normalmente menos dispendiosos, mas tendem a ter menor precisão e estabilidade. Os sistemas de circuito aberto são adequados para aplicações mais simples, como o trabalho básico em madeira ou projectos de amadores, em que a precisão não é crítica. Por exemplo, uma máquina de gravação de pequena escala utilizada para trabalhos manuais pode utilizar eficazmente um sistema de controlo de ciclo aberto.

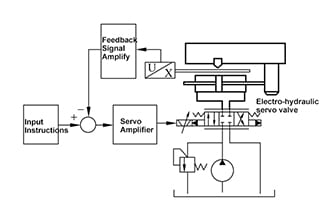

As máquinas CNC de controlo em circuito fechado incorporam mecanismos de feedback que monitorizam e ajustam continuamente as operações da máquina com base em dados em tempo real. Este ciclo de feedback permite uma maior exatidão e precisão, tornando estes sistemas ideais para aplicações de alta precisão. São mais caros, mas oferecem um desempenho e uma fiabilidade superiores. Indústrias como a aeroespacial e a indústria automóvel, onde a precisão é fundamental, utilizam normalmente sistemas CNC de ciclo fechado. Por exemplo, uma fresadora CNC de ciclo fechado pode produzir componentes aeroespaciais complexos com tolerâncias apertadas.

Os sistemas de contorno são concebidos para seguir trajectórias e formas complexas, permitindo que a máquina CNC efectue cortes e movimentos complexos. Estes sistemas são essenciais para a produção de componentes pormenorizados e precisos. Por exemplo, na indústria da joalharia, os sistemas de contorno são utilizados para criar gravações detalhadas e desenhos complexos em superfícies metálicas.

Os sistemas de controlo ponto a ponto deslocam os componentes da máquina com precisão entre pontos específicos. Este tipo de controlo é adequado para operações como perfuração ou roscagem, em que a ferramenta tem de se deslocar com precisão de um local para outro sem seguir um percurso contínuo. Um exemplo é uma máquina de perfuração CNC utilizada no fabrico de placas de circuitos impressos (PCB), onde a colocação precisa dos furos é crucial.

O controlo do avanço regula a velocidade a que as ferramentas de corte se movem, garantindo a qualidade do corte e evitando danos na ferramenta ou na peça de trabalho. O controlo adequado do avanço ajuda a otimizar o processo de maquinagem, equilibrando a velocidade e a precisão. Por exemplo, na metalurgia, o ajuste do avanço pode evitar o sobreaquecimento e o desgaste da ferramenta, garantindo um acabamento mais suave no produto final.

As máquinas CNC de 2 eixos operam ao longo dos eixos X e Y, o que as torna adequadas para tarefas simples como fazer furos ou cortar linhas rectas. Estas máquinas são frequentemente utilizadas em aplicações onde apenas são necessários movimentos bidimensionais, como o corte de formas básicas a partir de materiais em folha.

As máquinas CNC de 3 eixos adicionam um eixo Z, permitindo o controlo da profundidade e possibilitando operações básicas de maquinagem tridimensional. Estas máquinas são normalmente utilizadas para fresagem, perfuração e outras operações que requerem movimento em três dimensões. Um exemplo é uma fresadora CNC de 3 eixos utilizada no trabalho da madeira para criar esculturas e relevos pormenorizados.

As máquinas CNC de 4 eixos incluem um eixo de rotação adicional, conhecido como eixo A, que permite à máquina efetuar cortes mais complexos. Este eixo é particularmente útil para operações que envolvam corte em arco ou maquinação de peças com geometrias complexas. Por exemplo, um torno CNC de 4 eixos pode criar peças cilíndricas complexas com ranhuras helicoidais.

As máquinas CNC de 5 eixos incorporam dois eixos de rotação (eixos A e C), permitindo que a máquina aceda a cinco dos seis lados de uma peça de trabalho sem reposicionamento. Esta capacidade permite operações de maquinagem altamente complexas e é essencial para produzir componentes detalhados e precisos em indústrias como a aeroespacial e a automóvel. Um exemplo é uma fresadora CNC de 5 eixos utilizada para fabricar lâminas de turbinas.

As máquinas CNC de 7 eixos possuem sete eixos, incluindo três para a rotação da peça, três para o movimento da ferramenta de corte e um para a rotação do braço. Estas máquinas são capazes de executar operações de maquinagem altamente complexas e são utilizadas em aplicações de fabrico avançadas que requerem extrema precisão e versatilidade. Um exemplo é um braço robótico CNC de 7 eixos utilizado em aplicações de soldadura automatizada.

Os controladores CNC utilizam vários protocolos de comunicação industrial para estabelecer a interface com outros sistemas e componentes. Os protocolos comuns incluem ARCNET, CANbus, ControlNet, DeviceNet, Ethernet e PROFIBUS. Estes protocolos asseguram uma comunicação fiável e eficiente entre o controlador CNC e outros dispositivos, facilitando uma integração perfeita em ambientes de fabrico automatizados.

As interfaces série e paralelas, como RS232, RS422, RS485, IEEE 1284 e USB, são utilizadas para ligar os controladores CNC a dispositivos externos, como computadores e equipamentos periféricos. Estas interfaces facilitam a transferência de dados e permitem a integração de funcionalidades adicionais, como o carregamento de programas de maquinagem ou a atualização de firmware.

Os controladores CNC funcionam utilizando linguagens e códigos de programação específicos, como o código G, o código M, o HPGL e a lógica ladder. Estão disponíveis funcionalidades como o comando de coordenadas polares, a compensação do cortador, a interpolação linear ou circular e o escalonamento automático para melhorar as capacidades do controlador e simplificar o processo de programação. Por exemplo, o código G é amplamente utilizado para controlar o movimento de máquinas CNC, especificando coordenadas e acções para operações de maquinação precisas.

Os controladores CNC estão disponíveis em várias configurações, incluindo placas de computador, armários autónomos, controladores de secretária, controladores montados em bastidor, controladores pendentes e controladores de pedestal. Alguns controladores incluem visores integrados, ecrãs tácteis, teclados ou touchpads para facilitar a interação e o controlo do utilizador. Por exemplo, um controlador pendente com um ecrã integrado permite ao operador controlar e monitorizar manualmente as operações da máquina CNC.

Os controladores CNC modernos oferecem várias opções de armazenamento e gestão de programas, como disquete, armazenamento em disquete, armazenamento em fita, armazenamento em disco zip, armazenamento multiprograma e capacidades de controlo simultâneo. Estas caraterísticas permitem uma gestão eficiente dos programas e asseguram o bom funcionamento da máquina CNC. Por exemplo, o armazenamento multiprograma permite aos operadores alternar rapidamente entre diferentes programas de maquinagem, aumentando a produtividade num ambiente de fabrico.

Os controladores de máquinas CNC (Controlo Numérico Computorizado) são fundamentais no fabrico moderno, fornecendo a precisão e a automação necessárias para uma produção de alta qualidade. Este capítulo explora os principais controladores de máquinas CNC disponíveis no mercado, destacando as suas caraterísticas, aplicações industriais e histórias de sucesso no mundo real.

A Siemens oferece uma gama completa de sistemas CNC SINUMERIK, conhecidos pela sua precisão e funcionalidade. Os modelos SINUMERIK 828D e SINUMERIK 840D sl são particularmente populares. Estes controladores são utilizados em indústrias como a automóvel e a aeroespacial, onde a maquinação de alto desempenho é fundamental. Um caso de estudo notável é a sua aplicação nos processos de fabrico da Airbus, onde os controladores Siemens melhoraram a eficiência e a precisão da produção.

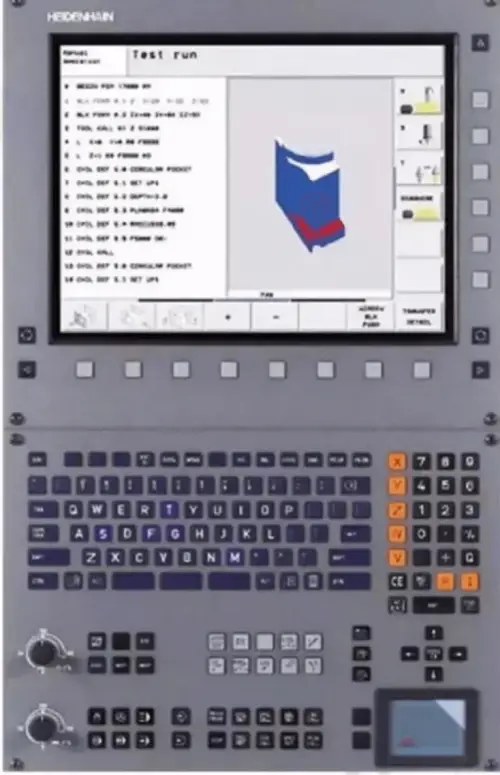

A Heidenhain é conhecida pelos seus controlos CNC de alta qualidade, como o TNC 640, que são amplamente utilizados em aplicações de fresagem, torneamento e retificação. Uma história de sucesso envolve o papel da Heidenhain na produção de dispositivos médicos, onde os seus sistemas CNC permitiram a maquinação precisa de componentes complexos, assegurando elevados padrões de qualidade e fiabilidade.

A Fagor Automation fabrica sistemas CNC como o Fagor CNC 8070, que suporta tarefas de maquinação complexas com elevada precisão. Os controladores Fagor são amplamente utilizados na indústria metalúrgica. Por exemplo, têm sido fundamentais para otimizar os processos de produção em vários fabricantes europeus de componentes automóveis, resultando em melhorias significativas na produtividade e na qualidade do produto.

O sistema CNC Flexium+ da NUM tem capacidade para controlar até 200 eixos e fusos CNC, o que o torna adequado para uma vasta gama de aplicações industriais. No sector aeroespacial, os controladores NUM têm sido utilizados para obter a maquinação precisa necessária para os componentes de aeronaves, contribuindo para melhorar os padrões de segurança e desempenho.

A FANUC é líder em sistemas de controlo CNC, oferecendo produtos como o FANUC Série 0i-MODELO F e o FANUC Série 30i/31i/32i-MODELO B. Estes controladores são conhecidos pela sua fiabilidade e adaptabilidade. Na indústria eletrónica, os controladores FANUC têm sido utilizados para obter uma maquinação precisa e de alta velocidade de placas de circuitos, aumentando significativamente a eficiência da produção.

As séries M700V e M80 da Mitsubishi Electric suportam a maquinagem multieixos, essencial para indústrias como a automóvel e a aeroespacial. Um estudo de caso destaca o papel da Mitsubishi na melhoria dos processos de maquinação num fabricante japonês líder no sector automóvel, onde os seus sistemas CNC reduziram os tempos de ciclo e melhoraram a qualidade do produto.

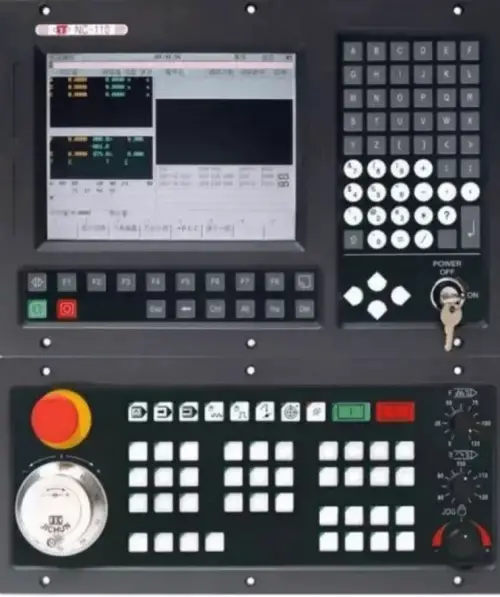

Os controladores da série HNC-8 da HuazhongCNC foram concebidos para aplicações de torno e fresagem. Estes sistemas são amplamente utilizados na indústria de fabrico de maquinaria pesada. Por exemplo, os controladores HuazhongCNC têm sido cruciais na produção de equipamento de construção, proporcionando a precisão e a durabilidade necessárias para aplicações tão exigentes.

Os sistemas CNC da Haas, tais como o Controlador Haas de Próxima Geração (NGC), foram concebidos para uma integração perfeita com as máquinas-ferramentas Haas. Estes controladores são particularmente conhecidos pelas suas interfaces de fácil utilização. Num caso notável, uma empresa de fabrico de média dimensão nos EUA adoptou os controladores Haas para simplificar as suas operações, resultando numa maior eficiência e na redução do tempo de inatividade.

A utilização de controladores CNC avançados melhora significativamente a precisão e a eficiência dos processos de maquinação em várias indústrias. Por exemplo, no sector automóvel, os controladores CNC da FANUC e da Siemens têm sido utilizados para produzir componentes de motor de alta precisão, o que conduz a um melhor desempenho e eficiência de combustível. Na indústria aeroespacial, os controladores NUM e Heidenhain permitiram a produção de peças complexas e de alta precisão, garantindo a segurança e a fiabilidade.

Ao compreender as capacidades e aplicações destes controladores de máquinas CNC de topo, os fabricantes podem tomar decisões informadas para melhorar os seus processos de produção, garantindo elevados padrões de precisão, eficiência e fiabilidade.

Os controladores CNC desempenham um papel crucial nos processos de fabrico modernos, automatizando as máquinas-ferramentas e assegurando movimentos precisos e repetíveis. Estes controladores são essenciais para alcançar elevados níveis de precisão, eficiência e flexibilidade em várias tarefas de maquinagem. Este capítulo apresenta uma comparação aprofundada dos principais controladores CNC, destacando as suas caraterísticas, desempenho e adequação a diferentes aplicações.

Os controladores CNC SYIL são conhecidos pela sua precisão e adaptabilidade. Disponíveis em modelos de 5 e 4 eixos, estes controladores dispõem de uma monitorização em tempo real e de algoritmos de controlo adaptáveis. São particularmente adequados para movimentos complexos de múltiplos eixos necessários em tornos CNC, fresadoras e routers. Os controladores SYIL oferecem uma elevada personalização e compatibilidade, tornando-os ideais para tarefas que exigem uma precisão excecional.

O Mach 3 e o Mach 4 são controladores baseados em PC que funcionam com o Microsoft Windows. O Mach 3 é popular no mercado de gama baixa devido à sua acessibilidade e interface de fácil utilização, enquanto o Mach 4 oferece caraterísticas mais avançadas e estabilidade. Estes controladores são fáceis de configurar e utilizar, o que os torna adequados para utilizadores que necessitam de um equilíbrio entre custo e funcionalidade.

O LinuxCNC é um controlador CNC de código aberto que funciona em Linux. Oferece opções de personalização extensivas e é conhecido pela sua estabilidade e potência. No entanto, a configuração do LinuxCNC requer mais conhecimentos técnicos em comparação com o Mach 3 ou Mach 4. É ideal para utilizadores que necessitam de uma solução flexível e poderosa e que se sentem confortáveis com um maior grau de envolvimento técnico.

O FlashCut é um controlador CNC plug-and-play conhecido pela sua facilidade de configuração e interface amigável. Oferece capacidades semelhantes às do Mach 3 quando totalmente configurado. Embora o FlashCut possa ser mais caro, o seu design maduro e o seu funcionamento intuitivo fazem dele uma excelente escolha para os utilizadores que procuram uma configuração sem problemas e um desempenho fiável.

O TinyG e o PlanetCNC são sistemas baseados em microcontroladores que fornecem algoritmos avançados de controlo de movimento e suporte para múltiplos eixos. O TinyG suporta até 6 eixos e é conhecido pelos seus perfis de movimento suaves e pelo microcontrolador de elevado desempenho. Estes sistemas são adequados para utilizadores que necessitam de capacidades avançadas de controlo de movimento a um preço económico.

Os controladores Fanuc e Mitsubishi são sinónimo de fiabilidade e caraterísticas avançadas. Utilizando frequentemente sistemas de circuito fechado com placas de controlo de movimento como a Galil, estes controladores asseguram um controlo e um feedback precisos. Estão equipados com capacidades de desvio melhoradas e buffers de antecipação maiores, o que os torna ideais para aplicações de alta precisão em indústrias como a automóvel e a aeroespacial.

Os controladores SYIL são concebidos para tarefas de maquinagem complexas e de alta precisão e oferecem funcionalidades avançadas como a monitorização em tempo real e o controlo adaptativo. Em contrapartida, o Mach 3 e o Mach 4 são soluções mais acessíveis e económicas, adequadas para utilizadores que dão prioridade à facilidade de utilização em detrimento do desempenho de topo de gama.

O LinuxCNC oferece uma personalização e potência alargadas, mas exige conhecimentos técnicos mais elevados. O FlashCut oferece uma experiência de fácil utilização, plug-and-play, tornando-o ideal para os utilizadores que preferem uma configuração simples e um funcionamento fiável sem se aprofundarem em complexidades técnicas.

O TinyG e o PlanetCNC oferecem um controlo de movimento avançado para utilizadores que necessitam de um elevado desempenho a um custo mais baixo, adequado para amadores e pequenas e médias empresas. Em contrapartida, os controladores Fanuc e Mitsubishi são concebidos para aplicações industriais que exigem a máxima fiabilidade e precisão, o que os torna mais adequados para operações de fabrico em grande escala.

Ao considerar cuidadosamente estes factores, os fabricantes podem selecionar o controlador CNC mais adequado às suas necessidades específicas, equilibrando o desempenho, a facilidade de utilização e a compatibilidade para obterem resultados óptimos nos seus processos de maquinagem.

A FANUC, sediada no Japão, é a empresa líder mundial na investigação, conceção, produção e venda de sistemas CNC, com um total de 4549 funcionários (em setembro de 2005) e 1500 especialistas em investigação e conceção.

As cinco características principais do sistema CNC da FANUC incluem:

Em conclusão, a série standard da FANUC é o sistema CNC mais completo do mundo atual.

O sistema CNC da Siemens é um produto do grupo de automação e acionamento do grupo Siemens. O sistema CNC da Siemens, SINUMERIK, foi desenvolvido ao longo de muitas gerações e, atualmente, existem principalmente 802, 810, 840 e outros tipos amplamente utilizados.

O dispositivo CNC da Siemens foi concebido com uma estrutura modular e económica. É equipado com uma variedade de software em hardware padrão, tornando-o capaz de uma variedade de tipos de processamento e atendendo às necessidades de várias máquinas-ferramentas, resultando em uma série de produtos.

Entre 1960 e 1964, foi introduzido no mercado o sistema CNC industrial da Siemens. De 1965 a 1972, a Siemens introduziu hardware baseado na tecnologia de transístores para tornos, fresadoras e rectificadoras, com base na geração anterior de sistemas CNC.

De 1973 a 1981, a Siemens introduziu o sistema SINUMERIK 550. De 1982 a 1983, foi lançado o sistema SINUMERIK 3, seguido pelo sistema SINUMERIK 840C de 1984 a 1994. De 1996 a 2000, a Siemens introduziu o sistema SINUMERIK 840D, o sistema SINUMERIK 810D e o sistema SINUMERIK 802D.

O software inclui funções de integração de segurança relacionadas com pessoas e máquinas. O ShopMill e o ShopTurn proporcionam uma interface gráfica de programação, ajudando os operadores a iniciarem-se rapidamente com um mínimo de formação. Em 1964, a Siemens registou o sistema CNC com o nome de marca SINUMERIK.

A Mitsubishi tem-se dedicado a melhorar o desempenho dos produtos. A linha de produtos FA engloba controladores programáveis (PLC), interfaces homem-máquina (HM), sistemas servo AC, inversores, robôs industriais e produtos de distribuição de energia de baixa tensão, que são muito procurados na Ásia. O negócio da mecatrónica também envolve o fornecimento de máquinas de descarga eléctrica e equipamento completo para processamento a laser de sangue. Para aumentar ainda mais a produtividade, o novo conceito de soluções integradas de FA é essencial.

Os sistemas CNC da Mitsubishi amplamente utilizados na indústria são: Série M700V, série M70V, série M70, série M60S, série E68, série E60, série C6, série C64 e série C70. Entre eles, a série M700V é um produto topo de gama que possui um sistema de controlo nanométrico completo, alta precisão e processamento de alta qualidade, e suporta 5 eixos permitindo o processamento de peças de trabalho com formas de superfície complexas.

As vendas de sistemas de automação industrial ocupam a primeira posição no Grupo Mitsubishi.

A HEIDENHAIN é uma empresa que desenvolve e fabrica codificadores lineares e angulares, codificadores rotativos, leitores digitais e controlos numéricos de alta qualidade. Estes produtos são amplamente utilizados em máquinas-ferramentas de precisão, equipamentos de produção e processamento de componentes electrónicos e sistemas de máquinas independentes, especialmente nas indústrias de semicondutores e de fabrico eletrónico.

O sistema CNC da HEIDENHAIN é um sistema CNC de maquinação de contornos concebido para aplicações em oficinas. Possui uma linguagem de programação de formato de diálogo fácil de utilizar, que permite aos operadores escrever programas de processamento padrão ISO na máquina-ferramenta. Este sistema é adequado para máquinas de fresagem e pode controlar até 12 eixos.

O sistema iTNC530 vem com um disco rígido que fornece uma área de armazenamento do cliente de 26G, proporcionando um amplo espaço de armazenamento para armazenar um grande número de programas, incluindo aqueles escritos offline.

É de salientar que a fábrica de Heidenheim, em Berlim, foi destruída durante a Segunda Guerra Mundial, em 1934.

A Bosch Rexroth, anteriormente Rexroth na Alemanha e Departamento de Tecnologia de Automação da Bosch, tornou-se uma subsidiária integral do Grupo Bosch em 2001. Apesar da sua propriedade, opera de forma independente, oferecendo hidráulica industrial, transmissão e controlo electrónicos, transmissão linear e tecnologia de montagem, pneumático e hidráulico serviços de transmissão e soluções para o sistema hidráulico de máquinas móveis.

O IndraMotion MTX é a CNC desenvolvido pela Bosch Rexroth. Com o seu modelo MTX Advanced topo de gama, pode suportar até 250 eixos NC e 60 canais CNC. Este sistema CNC é construído sobre uma arquitetura escalável e utiliza comunicação de barramento Ethernet de alta velocidade (série 3), a plataforma Open Core Engineering (Engenharia de núcleo aberto) e o protocolo de comunicação M2M da OPCUA. É ainda melhorado pela plataforma do sistema de execução de fabrico Bosch OpCon MES, que permite a comunicação e ligação em tempo real entre pessoas, equipamento e produtos, resultando num modelo de fabrico altamente flexível, personalizado e digitalmente inteligente.

O sistema também inclui o sistema de gestão de produção dinâmica Active Cockpit inteligente, fornecendo monitoramento de interconexão em tempo real, o que melhora muito a eficiência da troca de informações, eficiência de produção, processamento de produtos e qualidade de produção, precisão de materiais e procedimentos, e reduz o desperdício de material e inventário. Na era da Indústria 4.0, a Bosch Rexroth tem como objetivo fazer o seu CNC um ator-chave no sector.

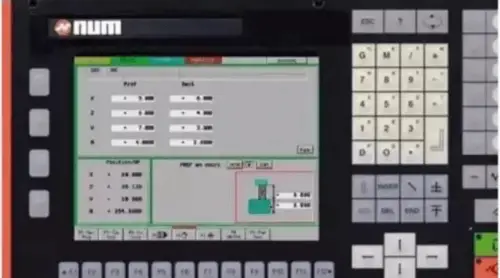

A NUM é uma empresa internacional de renome, sediada em França, especializada no desenvolvimento e investigação de sistemas de controlo numérico CNC. É uma subsidiária da Schneider Electric e é o segundo maior fornecedor de sistemas CNC na Europa.

Características técnicas do sistema CNC NUM:

O sistema CNC NUM1020/1040 é um produto totalmente novo que foi desenvolvido pela NUM em 1995. É um sistema CNC de 32 bits compacto e totalmente funcional e é totalmente compatível com o sistema da série NUM1060, especialmente para 1 a 6 eixos Máquina CNC ferramentas.

A unidade de base NUM1020T foi concebida especificamente para os 2CNC de 4 eixos controlador programável incorporado (PLC) com uma CPU VLSI CISC de 32 bits para fresadoras. A configuração básica NUM1040M, por outro lado, é adequada para o controlador programável embutido CNC (PLC) com uma CPU CISC de 32 bits para fresadoras, mandriladoras e centros de usinagem.

O sistema CNC NUM1060, modular, de alta potência e com vários eixos, foi concebido para o processamento de metais (fresagem, torneamento, retificação), processamento de madeira e várias máquinas de corte de engrenagens, máquinas-ferramentas especiais e máquinas-ferramentas combinadas lineares ou rotativas.

Para recordar, a NUM é o segundo maior fornecedor de sistemas CNC na Europa.

A FAGOR AUTOMATION é um fabricante profissional de renome de sistemas CNC, ecrãs digitais (DRO) e sistemas de medição de grelhas. É uma filial do Grupo Mondragon de Espanha, criado em 1972, com uma orientação para o desenvolvimento da automatização de máquinas-ferramentas.

Introdução à série de sistemas CNC:

A FAGOR leva o sistema CNC "dummy" a um novo nível.

A Yamazaki Mazak foi fundada em 1919 e é um dos principais produtores de tornos CNC, centros de maquinagem de torneamento e fresagem compostos, centros de maquinagem verticais e horizontais, sistemas laser CNC, FMS produção flexível sistemas CAD/CAM, dispositivos CNC e software de apoio à produção.

O sistema CNC Mazatrol Fusion 640 possui um CPU RISC de 64 bits de alta velocidade e elevado desempenho que fornece capacidades avançadas de processamento de dados para um controlo de movimentos rápido e eficiente. Este sistema também possui tecnologia de fusão de CNC e PC, que é uma novidade mundial e permite funções inteligentes e em rede.

Ao ligar o sistema CNC diretamente à Internet, pode aceder aos serviços de manutenção online 24/7 da Little Giant Machine Tool Co.

A linguagem de programação de maquinação exclusiva do sistema CNC Mazatrol Fusion 640, que utiliza a tecnologia de inteligência artificial, inclui um sistema especializado inteligente com mais de 70 anos de experiência de maquinação da MAZAK. Isto faz com que seja extremamente simples escrever programas de maquinação.

A MAZAK é um líder mundial em sistemas CNC inteligentes.

A HNC é uma marca bem conhecida na China, especializada no desenvolvimento e produção de sistemas CNC com direitos de propriedade intelectual independentes. Oferece uma gama de produtos de alta, média e baixa qualidade, incluindo o sistema CNC topo de gama da série HNC 8.

Dezenas destes sistemas foram aplicados em grandes projectos especiais nacionais para empresas de topo de gama. Máquinas-ferramentas CNC. O desempenho dos dispositivos de servo-acionamento e de acionamento do fuso da HNC, que também têm direitos de propriedade intelectual independentes, atingiu o nível avançado internacional.

O dispositivo CNC HNC-848 é um sistema topo de gama do tipo bus totalmente digital concebido para competir com os sistemas CNC topo de gama estrangeiros. Possui uma estrutura de módulo de CPU duplo com uma arquitetura aberta e tecnologia de bus de campo industrial NCUC com direitos de propriedade intelectual independentes.

O dispositivo CNC HNC-848 está equipado com características avançadas, tais como tecnologia de controlo multicanal, maquinagem de cinco eixos, alta velocidade e alta precisão, torneamento e fresagem, e controlo síncrono. Possui um ecrã LCD de 15 polegadas e é utilizado principalmente em centros de maquinação verticais e horizontais de alta velocidade, alta precisão, multieixos e multicanais, complexos de torneamento-fresagem e máquinas-ferramentas de pórtico de 5 eixos.

A HNC é uma das poucas marcas de sistemas CNC na China que oferece produtos e serviços de alta qualidade.

A GSK é a principal base de investigação e desenvolvimento de sistemas CNC para máquinas-ferramenta no país, contando com mais de 800 funcionários de investigação e desenvolvimento. Com equipamentos de produção e processos tecnológicos de última geração, a GSK alcançou o topo da produção anual e das vendas de sistemas CNC no país por dez anos consecutivos.

A GSK oferece sistemas CNC para várias áreas, incluindo tornos, máquinas de furar e fresar, centros de maquinação, rectificadoras e muito mais. O sistema GSK27, em particular, possui um controlo ao nível nanométrico conseguido através da utilização de múltiplos processadores e de uma interface de interação homem-computador de fácil utilização com menus configuráveis.

Concebido com a ergonomia em mente, o sistema GSK27 é mais adequado aos hábitos de processamento dos operadores e possui uma plataforma de software aberta que pode ser facilmente ligada a software de terceiros. Além disso, o seu hardware de elevado desempenho suporta até 8 canais e um controlo de 64 eixos.

Seguem-se as respostas a algumas perguntas frequentes:

Os controladores de máquinas CNC podem ser classificados em vários tipos com base na sua função e complexidade, circuito de controlo, tipo de movimento e controlo de eixos. Os principais tipos incluem controladores CNC OEM industriais, controladores CNC de reequipamento, controladores CNC baseados em PC (tais como Mach 3, Mach 4, LinuxCNC e FlashCut), sistemas de circuito fechado, sistemas de circuito aberto, sistemas de controlo de contorno, sistemas de controlo ponto-a-ponto, controladores CNC multieixos (de 2 a 7 eixos) e sistemas baseados em microcontroladores (como TinyG e PlanetCNC). Cada tipo é adaptado a necessidades e aplicações específicas na indústria transformadora, oferecendo uma gama diversificada de opções para o controlo de máquinas CNC.

Para aplicações de alta precisão em maquinagem CNC, vários controladores destacam-se pela sua fiabilidade, funcionalidades avançadas e capacidades de precisão. Os controladores CNC da FANUC são altamente considerados pelos seus algoritmos avançados, pacotes de funções personalizáveis e componentes de elevada fiabilidade, o que os torna ideais para uma maquinação de 5 eixos optimizada e tarefas de alta precisão. O próximo Software de Controlo da DATRON é outra excelente escolha, oferecendo uma interface de ecrã tátil de fácil utilização, sensores auxiliares para uma monitorização precisa e uma funcionalidade de assistência CAM que simplifica a configuração e reduz os erros. Os controladores Centroid Acorn são conhecidos pelas suas funcionalidades avançadas e pela comunicação ethernet fiável, enquanto os controladores UCCNC são elogiados pela sua facilidade de utilização e desempenho robusto, com modelos como o UC400ETH a oferecerem amplas capacidades de entrada/saída. Os sistemas de controlo Avid CNC EX, baseados na tecnologia de controlo de movimentos da Centroid, proporcionam um desempenho suave, fiável e de alta precisão num pacote plug-and-play. Ao escolher um controlador CNC para aplicações de alta precisão, considere factores como a interface de software, a flexibilidade, o suporte e a compatibilidade para garantir que satisfaz as exigências específicas das suas operações de maquinagem.

A escolha do controlador CNC correto para a sua máquina envolve várias considerações críticas para garantir que este satisfaz os seus requisitos específicos e melhora o desempenho da sua máquina CNC. Primeiro, determine o tipo de controlador CNC que melhor se adequa à sua aplicação. Os controladores OEM industriais de marcas como Haas ou Siemens são ideais para ambientes industriais de topo de gama devido às suas caraterísticas avançadas e robustez. Por outro lado, os controladores DIY e para amadores, como PlanetCNC, TinyG e GRBL, são mais económicos e acessíveis, tornando-os adequados para projectos pessoais e operações de menor escala.

A compatibilidade é outro fator crucial. Certifique-se de que o controlador é compatível com os componentes da sua máquina CNC, incluindo motores passo a passo, servo-accionamentos e interruptores de limite. Esta compatibilidade estende-se à fonte de alimentação, que deve corresponder aos requisitos de corrente e tensão dos seus motores e controlador.

A interface do software é igualmente importante. Opte por um controlador com software fácil de utilizar, estável e potente. O PathPilot, por exemplo, é conhecido pela sua facilidade de utilização e estabilidade. O software também deve suportar o nível de automação que necessita e o número de eixos que a sua máquina opera.

Considere o seu conjunto de competências e experiência. Se se sentir confortável a diagnosticar problemas eléctricos e a selecionar componentes, uma solução mais personalizada poderá ser adequada. Caso contrário, um kit pronto a utilizar com um vasto apoio da comunidade pode ser mais prático.

Antecipe as necessidades futuras e a escalabilidade. Escolha um controlador que possa suportar a sua configuração atual e quaisquer expansões futuras que possa planear, como a adição de mais eixos.

A fiabilidade e a eficácia do controlador são fundamentais. Certifique-se de que o sistema de controlo é estável e que consegue lidar eficazmente com as exigências dos seus processos de maquinagem, contribuindo para uma maior vida útil da ferramenta e uma melhor capacidade da máquina.

Por fim, considere aspectos práticos, como a fonte de alimentação e a forma como irá ligar o computador ao controlador CNC, garantindo a compatibilidade com os seus protocolos de comunicação.

Ao avaliar cuidadosamente estes factores, pode selecionar um controlador CNC que optimize o desempenho da sua máquina, se alinhe com as suas competências e recursos e satisfaça as suas necessidades actuais e futuras.

Ao selecionar um controlador CNC, várias caraterísticas-chave são cruciais para garantir um desempenho, precisão e eficiência óptimos. Em primeiro lugar, o controlador deve interpretar e executar eficazmente os comandos dos ficheiros de código G ou código M, convertendo-os em sinais eléctricos que accionam os motores da máquina. A capacidade de controlar vários eixos com elevada precisão é também essencial, especialmente para máquinas complexas que podem exigir o controlo de três, quatro ou cinco eixos.

Um sistema de circuito fechado é importante para manter uma elevada precisão, uma vez que fornece feedback da máquina ao controlador para garantir que os movimentos se alinham com as entradas programadas. As funções de segurança, tais como paragens de emergência e monitorização de sensores, são vitais para um funcionamento seguro.

Além disso, o controlador deve gerir funções auxiliares como o controlo do líquido de refrigeração, operações do fuso e mudanças de ferramentas, com opções para ajustar a velocidade do fuso e a taxa de avanço. Uma interface de fácil utilização com um painel de controlo bem concebido, incluindo teclas de função, interruptores e um ecrã de visualização, é também necessária para um funcionamento eficiente.

Os componentes internos, como a proteção de circuitos, as placas de interrupção e as portas de conetividade (por exemplo, USB para PC), melhoram a funcionalidade e a fiabilidade. Para aplicações de precisão, caraterísticas avançadas como funções de plano espacial, monitorização de desvios de contorno e compatibilidade com codificadores lineares são benéficas. A capacidade de reduzir a vibração e ajustar o avanço e a velocidade de forma dinâmica pode evitar defeitos e melhorar a qualidade das peças.

Por último, uma fonte de alimentação robusta e uma caixa duradoura são essenciais para evitar o sobreaquecimento e proteger contra detritos, assegurando um desempenho consistente e fiável da máquina. Ao considerar estas caraterísticas, pode selecionar um controlador CNC que satisfaça as suas necessidades específicas de maquinagem, quer se trate de tarefas simples ou complexas e de alta precisão.

Sim, é possível atualizar o controlador da sua máquina CNC existente. Este processo, conhecido como um retrofit do controlador CNC, é uma opção prática e frequentemente recomendada para melhorar o desempenho da máquina, reduzir o tempo de inatividade e poupar custos em comparação com a compra de uma nova máquina. A atualização permite-lhe manter os componentes funcionais, tais como servomotores e accionamentos, enquanto substitui sistemas de controlo desactualizados.

O processo de reabilitação envolve geralmente várias etapas. Em primeiro lugar, criar um plano detalhado para garantir que todos os componentes e passos necessários são considerados. De seguida, desligue com segurança a alimentação da máquina e remova o controlador antigo e os componentes relacionados sem cortar desnecessariamente os fios. Depois, instale o novo quadro elétrico e o controlador CNC a uma altura confortável para o operador. Passe cuidadosamente os cabos dos motores para a nova caixa, evitando pontos de aperto e arestas vivas, e ligue a cablagem de E/S de acordo com os esquemas da máquina antiga.

Assim que o hardware estiver instalado, ligue o novo controlador e configure o software, configurando parâmetros como a ferramenta e os desvios de trabalho específicos da sua máquina.

Várias máquinas CNC, incluindo fresadoras, tornos, centros de maquinação, routers e jactos de água, são candidatos adequados para uma adaptação do controlador. Empresas como a MachMotion, a CENTROID e a MS-Tech oferecem soluções abrangentes de reequipamento, incluindo novos controladores, servos, motores e sistemas eléctricos, juntamente com um suporte robusto e guias de instalação detalhados.

Ao atualizar o seu controlador CNC, pode melhorar significativamente o desempenho da sua máquina e prolongar a sua vida útil, evitando ao mesmo tempo os custos mais elevados associados à aquisição de uma nova máquina.

Os modernos controladores de máquinas CNC oferecem uma vasta gama de vantagens que melhoram significativamente o processo de maquinagem. Uma das principais vantagens é o aumento da produtividade, uma vez que estes controladores automatizam o processo de maquinagem, reduzindo o erro humano e aumentando a velocidade de produção. Isto é particularmente valioso em indústrias onde a precisão e o tempo são críticos, como a indústria aeroespacial, automóvel e de fabrico de dispositivos médicos.

A exatidão e a precisão são também benefícios importantes, com os controladores modernos a garantirem uma elevada precisão e repetibilidade, interpretando com exatidão o código G e traduzindo-o em comandos específicos para a máquina. Isto resulta numa qualidade consistente em várias peças e reduz o desperdício.

Outra vantagem fundamental é a formação simplificada do operador. O software de controlo CNC moderno inclui frequentemente interfaces intuitivas e funcionalidades inteligentes que facilitam a aprendizagem e a produtividade dos novos operadores, reduzindo a curva de aprendizagem e permitindo às empresas contratar operadores menos experientes.

As funcionalidades avançadas e a automatização são também vantagens significativas. Os controladores modernos vêm frequentemente com reconhecimento de materiais, seleção automática de ferramentas, monitorização em tempo real, diagnóstico e sistemas de feedback. Estas caraterísticas permitem aos operadores monitorizar de perto o processo de maquinagem, resolver problemas rapidamente e otimizar o desempenho da máquina de forma dinâmica com base no material a ser processado.

A melhoria da segurança é outro benefício crítico. A maquinação CNC automatiza muitos processos perigosos, reduzindo os riscos de segurança no chão de fábrica. Para além disso, a natureza fechada das máquinas CNC minimiza ainda mais o risco de ferimentos.

A eficiência energética também é melhorada com as máquinas CNC modernas, que consomem menos energia em comparação com os métodos tradicionais, o que permite poupar custos e reduzir o impacto ambiental.

A versatilidade no tratamento de tarefas de maquinagem complexas, incluindo contornos 3D e movimentos multieixos, permite a criação de peças complexas que são difíceis ou impossíveis de obter com métodos tradicionais. A integração com tecnologias modernas, como a IoT e a IA, facilita processos de fabrico mais inteligentes, manutenção preditiva e análise de dados melhorada.

A experiência do utilizador é melhorada com caraterísticas como interfaces de ecrã tátil e ecrãs gráficos, tornando a operação mais intuitiva e eficiente. Estas interfaces permitem aos operadores reiniciar a partir de peças ou contornos específicos, programar folhas remanescentes e ajustar facilmente as condições de corte.

Por último, os controladores CNC modernos reduzem a necessidade de operações manuais, conduzindo a uma maior eficiência das máquinas e a uma menor intervenção humana. Ao tirar partido destas vantagens, os fabricantes podem otimizar os seus processos de maquinagem, impulsionar a inovação e alcançar uma maior eficiência e produtividade nas suas operações.