Já alguma vez pensou como é que as peças complexas são feitas com precisão? Este artigo explora quatro métodos fascinantes: Maquinação por Descarga Eléctrica (EDM), Maquinação Eletroquímica (ECM), Maquinação Ultrassónica (USM) e Maquinação a Laser. Cada técnica tem características únicas, desde a utilização de impulsos eléctricos a vibrações de alta frequência, fornecendo informações sobre as maravilhas da engenharia moderna. No final, compreenderá como estes processos moldam os componentes avançados com que contamos diariamente.

Este artigo apresenta principalmente vários métodos de processamento especial maduros.

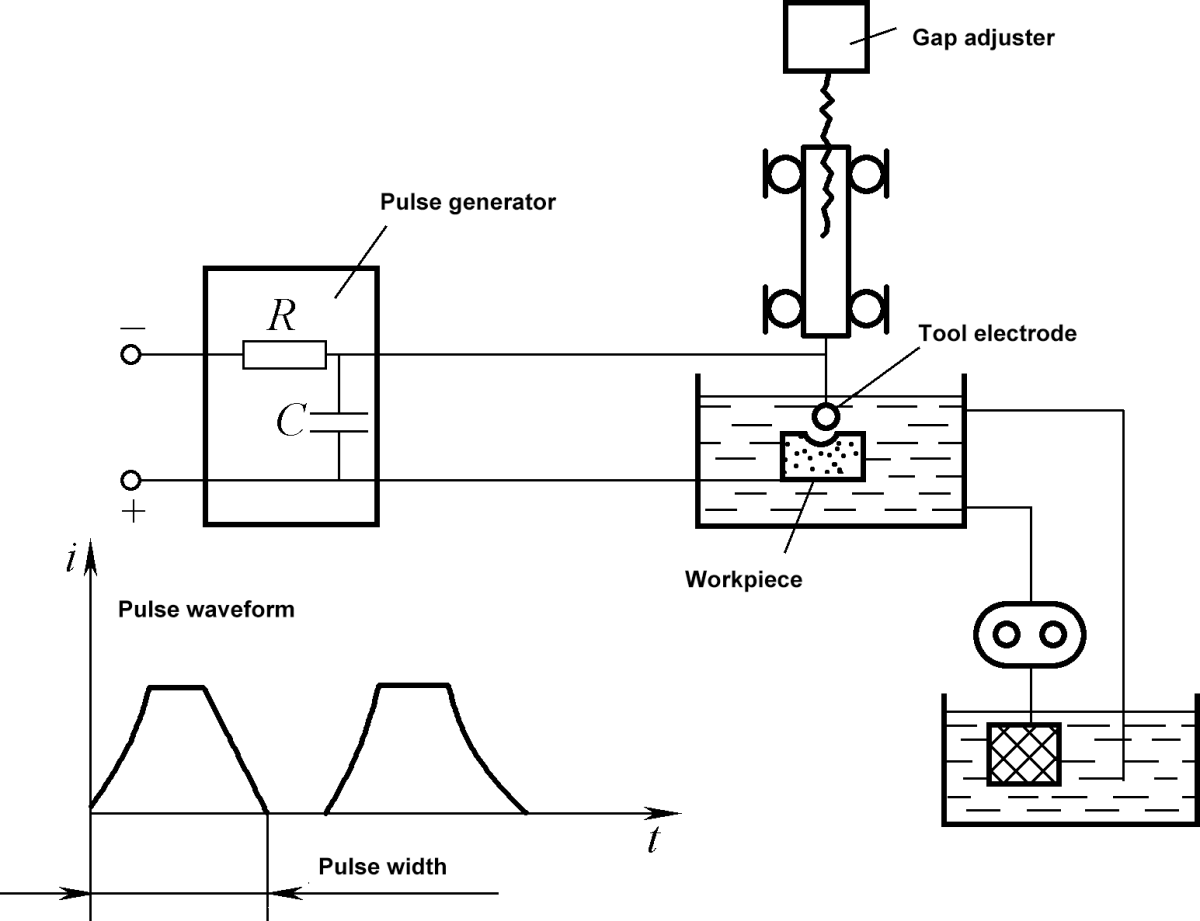

O EDM é um método de maquinação de materiais condutores que utiliza o fenómeno de corrosão eléctrica durante a descarga de impulsos entre eléctrodos positivos e negativos num determinado meio líquido. O resultado é que as dimensões, a forma e a qualidade da superfície das peças cumprem os requisitos técnicos. É também conhecida como maquinagem por descarga ou maquinagem por electro-erosão. O princípio de funcionamento é apresentado na Figura 8-41.

Durante a EDM, a peça de trabalho e a ferramenta (feita de cobre puro ou grafite), que são carregadas com uma tensão de impulso, actuam como eléctrodos positivos e negativos, respetivamente. Quando se encontram próximos no fluido de trabalho isolante (querosene ou óleo mineral), a tensão entre os eléctrodos é interrompida no ponto mais próximo entre os dois eléctrodos, formando uma descarga por impulsos.

A alta temperatura gerada no canal de descarga faz com que o metal derreta e vaporize, e o metal derretido é expulso sob o efeito da força de explosão da descarga e levado pelo fluido de trabalho isolante.

Devido ao efeito polar (ou seja, as quantidades desiguais de erosão dos dois eléctrodos), a velocidade de erosão do elétrodo da peça é muito maior do que a do elétrodo da ferramenta. Assim, durante o processo de electro-erosão, se o elétrodo-ferramenta for continuamente introduzido na peça de trabalho, a maquinação da peça de trabalho pode ser concluída com precisão de acordo com a forma da ferramenta.

1) Pode processar quaisquer materiais condutores duros, frágeis, resistentes e com elevado ponto de fusão, tais como ligas duras, aço endurecido e aço inoxidável.

2) Não há força mecânica significativa durante o processamento, o que é benéfico para a maquinação de pequenos orifícios, paredes finas e peças com várias formas complexas de secção transversal e cavidades.

3) Os parâmetros de impulsos podem ser ajustados, permitindo a maquinagem grosseira e fina na mesma máquina.

4) A precisão do tamanho da maquinação pode atingir 0,01mm, e o valor Ra da rugosidade da superfície é de 0,8μm. Para maquinação de micro-precisão, a precisão do tamanho pode atingir 0,04~0,002mm, e o valor Ra da rugosidade da superfície é de 0,1~0,05μm.

5) A EDM tem uma velocidade de processamento lenta e o elétrodo da ferramenta sofre desgaste, o que afecta a eficiência do processamento e a precisão da formação.

A EDM é utilizada para maquinar várias formas de secções transversais de orifícios moldados, pequenos orifícios; maquinar vários moldes de forjamento, moldes de extrusão, moldes de fundição sob pressão e outras cavidades moldadas, impulsores integrais, lâminas e várias peças de superfície curva; reforço e gravação de superfícies; e para o processamento de corte de fio de descarga eléctrica.

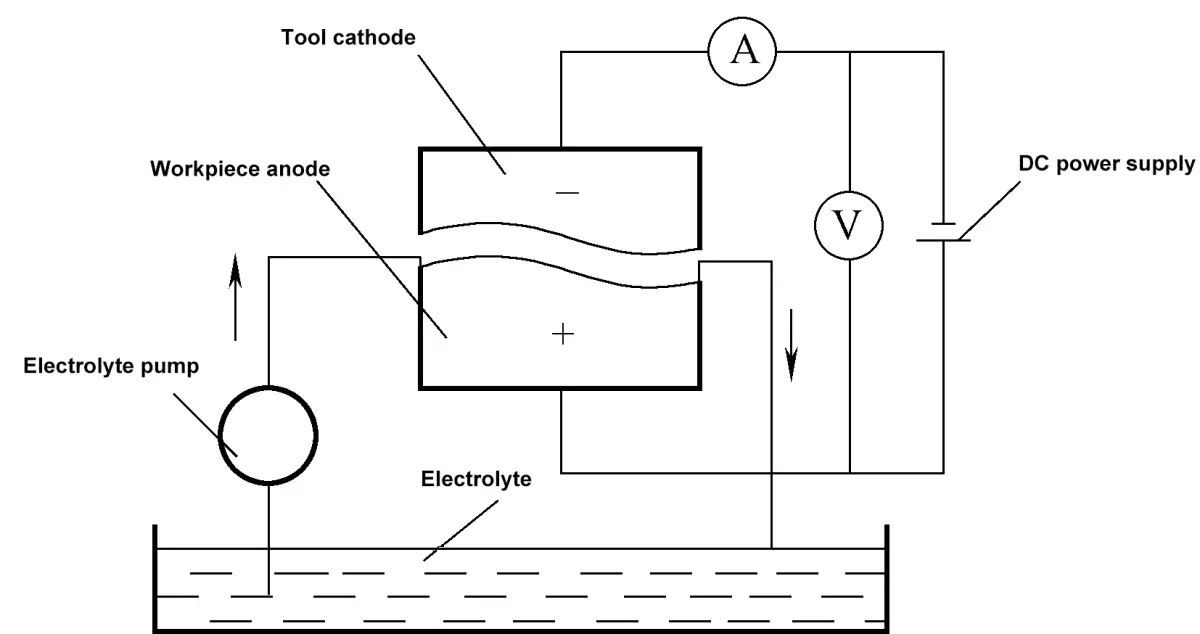

O ECM é um método de moldar uma peça de trabalho utilizando o princípio de uma reação eletroquímica, em que o metal se dissolve como um ânodo no eletrólito. Como ilustrado na Figura 8-42, durante o ECM, a peça de trabalho é ligada ao terminal positivo e o elétrodo da ferramenta ao terminal negativo, com uma baixa tensão e uma alta corrente a passar entre eles.

Um eletrólito de alta velocidade é injetado no espaço estreito entre os dois terminais. À medida que o elétrodo-ferramenta é continuamente introduzido na peça de trabalho, o material da peça de trabalho dissolve-se na forma da superfície da ferramenta devido à dissolução anódica do metal no eletrólito. Os produtos da eletrólise são então removidos pelo fluxo de eletrólito a alta velocidade, criando assim uma forma na peça de trabalho que corresponde à superfície da ferramenta.

1) Pode maquinar metais de alta dureza, alta resistência e alta dureza, como aço endurecido, liga dura e aço inoxidável, com altas taxas de produção.

2) Não há forças de corte ou calor de corte, o que o torna adequado para maquinar peças facilmente deformáveis (como peças de paredes finas).

3) A precisão média da maquinação pode atingir 0,03~0,05mm, e o valor Ra da rugosidade da superfície pode atingir 1,6~0,2μm, sem tensão residual.

4) Teoricamente, o cátodo da ferramenta não se desgasta durante o processo, permitindo uma utilização a longo prazo.

5) O eletrólito corrói a máquina-ferramenta e os produtos da eletrólise são difíceis de tratar e reciclar.

O ECM é amplamente utilizado para perfuração de furos profundos, alargamento de furos, perfuração de furos estriados, perfuração de furos de pequenas dimensões e de formas complexas, processamento de moldes de cavidades de baixa precisão, corte de peças irregulares, rebarbação e chanfragem eletroquímica.

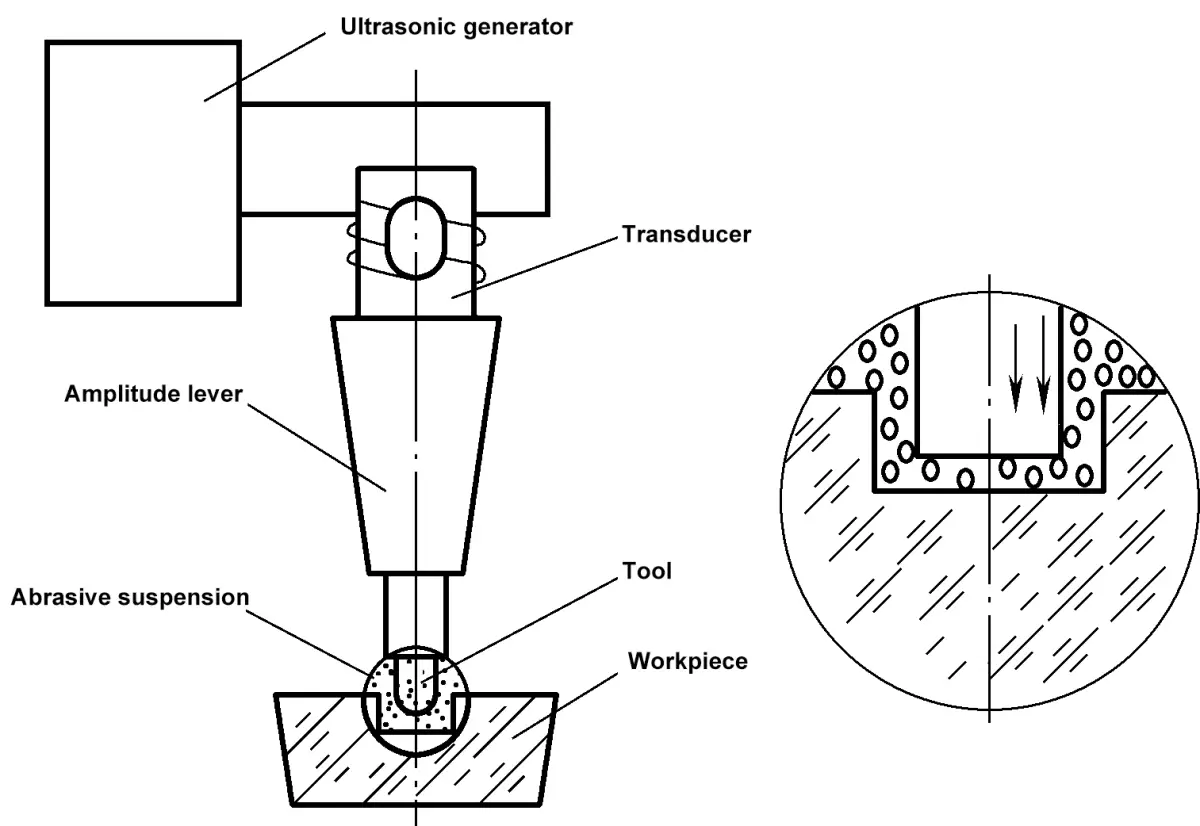

O USM é um método de maquinação de uma peça de trabalho que utiliza vibrações de alta frequência na face da ferramenta e na lama abrasiva. Como se mostra na Figura 8-43, o gerador de ultra-sons cria oscilações eléctricas de alta frequência que são transformadas em vibrações mecânicas ultra-sónicas de pequena amplitude pelo transdutor. A amplitude é então amplificada para 0,01~0,15mm pela haste de amplitude e transferida para a ferramenta para a fazer vibrar.

Entretanto, a pasta abrasiva é continuamente injectada entre a peça de trabalho e a ferramenta. A face da ferramenta com vibração ultra-sónica martela continuamente o abrasivo na superfície da peça de trabalho, pulverizando o material na área de maquinação em partículas finas que são removidas pela pasta abrasiva em circulação. A ferramenta entra gradualmente na peça de trabalho, reproduzindo a sua forma na peça de trabalho.

1) É adequado para maquinar vários materiais duros e quebradiços não condutores, tais como vidro, cerâmica, pedras preciosas e diamante.

2) É fácil maquinar várias formas complexas de furos, cavidades e superfícies de formação e, com uma ferramenta de forma oca, podem também ser obtidas várias formas de corte.

3) A força de corte e o efeito térmico são pequenos, tornando-o adequado para a maquinagem de peças de paredes finas, fendas estreitas e outras peças de baixa rigidez.

4) O equipamento USM normal é simples.

5) A precisão pode atingir 0,05~0,01mm, e o valor Ra da rugosidade da superfície pode atingir 0,8~0,1μm, mas a taxa de produção é relativamente baixa.

O USM é adequado para a maquinagem de peças de paredes finas, fendas estreitas e chapas finas; é amplamente utilizado para perfuração, corte, corte e gravação de materiais duros e frágeis, e maquinagem de matrizes de trefilagem de fio diamantado; em combinação com outros métodos de maquinagem, também pode realizar maquinagem composta.

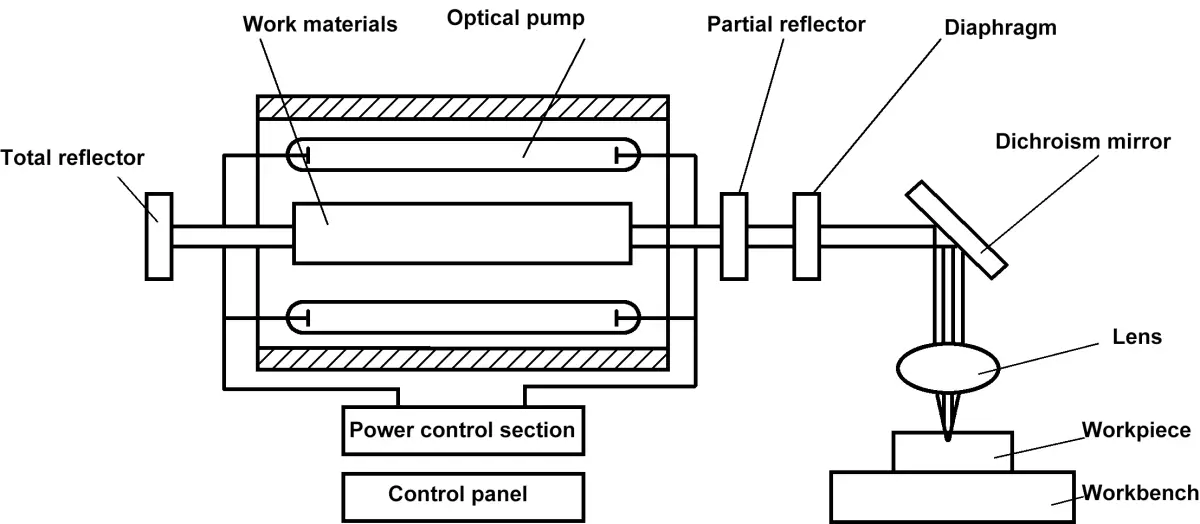

A maquinagem a laser é um método de maquinagem em que é utilizado um laser, uma luz coerente com boa monocromaticidade, forte direccionalidade e excelente desempenho de focagem. Após a focalização, a densidade de potência atinge 108~1012W/cm2, e a temperatura atinge mais de 10.000℃.

O laser irradia o material que está a ser maquinado, provocando a sua fusão instantânea e mesmo a sua vaporização, e são geradas fortes ondas de choque que removem o material de forma explosiva. O princípio de funcionamento da maquinagem a laser é apresentado na Figura 8-44.

1) A maquinagem a laser tem um tempo de ação curto, uma pequena zona afetada pelo calor, não é afetada por interferências electromagnéticas e pode processar quase todos os materiais metálicos e não metálicos.

2) A velocidade de maquinagem é extremamente elevada, fácil de realizar operações automatizadas de produção e de linha de montagem, e a deformação térmica é também muito pequena.

3) O processo não requer a utilização de ferramentas e é um método de maquinação sem contacto, sem deformação do processamento mecânico.

4) Pode ser processado através do ar, de gases inertes ou de meios opticamente transparentes.

5) A precisão da maquinagem pode atingir 0,01 mm e o valor Ra da rugosidade da superfície pode atingir 0,1 μm.

1) A maquinação a laser é principalmente utilizada para maquinação de pequenos furos em materiais como matrizes de trefilagem de fio diamantado, rolamentos de relógios e jóias, cerâmica, vidro, ligas duras e aço inoxidável. O diâmetro do furo é geralmente de 0,01~1mm, e o diâmetro do furo mais pequeno pode atingir 0,001mm; a relação profundidade/diâmetro do furo pode atingir 50~100.

2) A maquinagem a laser é utilizada para cortar e a espessura do material pode atingir várias dezenas de milímetros. Também pode cortar o filamento dentro de um tubo de vácuo através do vidro. Pode soldar através do vidro, o que é difícil de conseguir com qualquer outra maquinação mecânica. Ao digitalizar a superfície do material da peça de trabalho com um laser, pode ser efectuado o tratamento térmico da superfície do material, como o endurecimento a laser da superfície do aço de baixo carbono.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.