A curvatura de tubos com precisão requer a compreensão de directrizes e parâmetros específicos. Como é que se garante uma curvatura suave e precisa em todas as ocasiões? Este artigo explora os aspectos cruciais da curvatura de tubos, incluindo os parâmetros da máquina, a instalação da matriz e os defeitos comuns. Saiba como configurar e ajustar o seu equipamento, calcular os ângulos de curvatura e evitar problemas como fissuras e rugas. Descubra dicas e técnicas práticas que podem ajudá-lo a obter resultados óptimos nas operações de curvatura de tubos.

1.1 Este procedimento é aplicável à máquina de curvar tubos CNC utilizada para a curvatura a frio de tubos metálicos.

1.2 Este procedimento é aplicável às máquinas de dobrar tubos hidráulicas de cabeça única dos modelos DW63 e DW114 na oficina de peças estruturais de equipamento agrícola.

Os seguintes documentos são essenciais para a aplicação do presente documento. Para os documentos de referência datados, apenas a versão datada se aplica ao presente documento. Para os documentos de referência não datados, a versão mais recente aplica-se ao presente documento.

Máquina dobradeira de tubos CNC GB/T 28763-2012

Máquina de dobrar tubos CNC: Uma máquina de curvar tubos que deve ter pelo menos três eixos de movimento, incluindo a rotação do fuso, o movimento linear do mandril e a rotação do mandril, e é controlada por um Sistema CNC.

4.1 O principal parâmetro da máquina de dobrar tubos é o diâmetro exterior máximo do tubo.

4.2 Os principais parâmetros e os parâmetros básicos da máquina de curvar tubos devem estar em conformidade com as regras prescritas no quadro seguinte.

| Nome do parâmetro | Diâmetro exterior máximo do tubo/mm | Espessura máxima da parede do tubo/mm |

| Valor do parâmetro | 10 | 1.2 |

| 16 | 1.2 | |

| 25 | 3 | |

| 38 | 4 | |

| 42 | 4 | |

| 60 | 5 | |

| 63 | 5 | |

| 76 | 5 | |

| 89 | 6 | |

| 114 | 8 | |

| 159 | 12 | |

| 168 | 12 | |

| 219 | 16 | |

| 273 | 20 |

Quando o diâmetro exterior é maior ou igual a 114 mm, é 0,4 a 1 vezes o raio máximo do tubo curvado.

4.4 Parâmetros da máquina de dobragem de tubos para oficinas de peças estruturais:

| Modelo de máquina de dobrar tubos | Diâmetro exterior do tubo (mm) | Espessura da parede do tubo (mm) | Raio de curvatura (mm) |

| DWFB63 | 19 a 63 | ≤5 | 50 a 250 |

| DWFB114 | 48 a 114 | ≤8 | 100 a 750 |

| Tipo de material | Material Especificação mm | Espessura da parede mm | Raio de flexão (Predefinição como mediana) mm | Equipamento correspondente |

| Tubo quadrado | φ16 | 2 | 58 | DWFB63 |

| φ25 | 2 | 50 | DWFB63 | |

| φ25 | 2 | 150 | DWFB63 | |

| φ33 | 3 | 101.5 | DWFB63 | |

| Φ35 | 4 | 60 | DWFB63 | |

| Φ42 | 3 | 100 | DWFB63 | |

| Φ48 | 3.5 | 130 | DWFB63 | |

| Φ50 | 6 | 100 | DWFB114 | |

| Φ60 | 5 | 150 | DWFB63 | |

| Φ60 | 5 | 200 | DWFB63 | |

| Φ60.5 | 2 | 150 | DWFB114 | |

| Tubo redondo | Tubo quadrado 30×30 | 2 | 外径220 | DWFB114 |

| Tubo quadrado 40×80-8 | 2.5 | 100 | DWFB114 | |

| Tubo quadrado 40×80-8 | 3 | 180 | DWFB114 | |

| Tubo quadrado 40×80-8 | 2 | Diâmetro exterior: 220 | DWFB114 | |

| Tubo quadrado 50×50 | 2.5 | Diâmetro interior: 170 | DWFB114 | |

| Tubo quadrado 50×70-7 | 2.5 | 120 | DWFB114 | |

| Tubo quadrado 50×70-7 | 3 | 120 | DWFB114 | |

| Tubo quadrado 60×80-6 | 4.5 | 150 | DWFB114 | |

| Tubo quadrado 60×80-8 | 4.5 | 150 | DWFB114 |

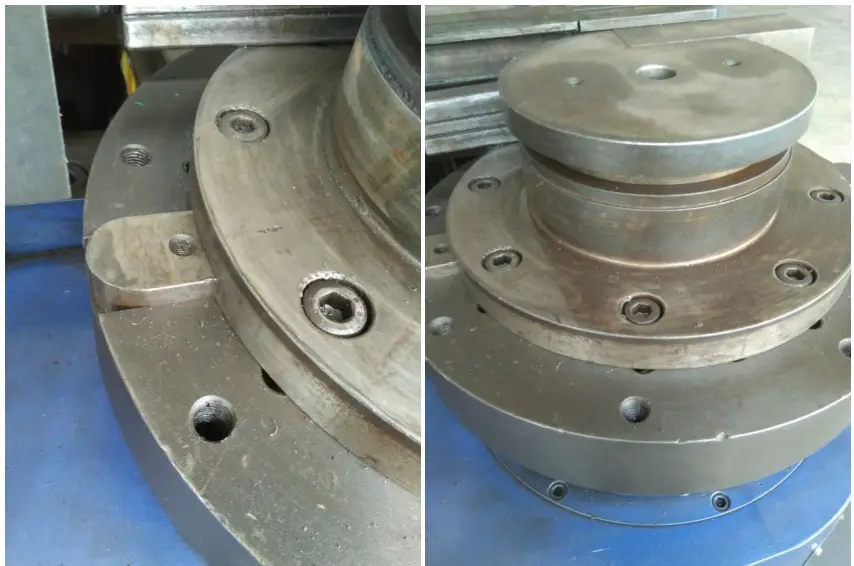

6.1 Instalação do molde principal

6.1.1 Coloque o molde da roda de dobragem com a ranhura da chave virada para baixo na chave de correspondência do assento fixo. Depois de o colocar na horizontal, ajuste o molde da roda para a esquerda e para a direita, de modo a que o orifício do parafuso do molde da roda coincida com o orifício do parafuso do assento fixo.

6.1.2 Apertar a porca fixa, não deve haver qualquer folga.

6.2 Instalação e ajuste dos moldes de prensagem

6.2.1 Fixar o molde da prensa à corrediça com parafusos, rodar o parafuso de ajuste, mover o molde da pinça para cima e para baixo, alinhar o centro do molde da prensa com o centro da ranhura do molde de dobragem para garantir um ajuste apertado entre os dois durante a alimentação do molde da prensa, sem qualquer interferência.

6.2.2 Desapertar a porca de fixação da corrediça do molde de prensagem e, em seguida, utilizar uma chave para desapertar o parafuso de ajuste da corrediça.

6.2.3 Colocar um material de molde de teste com cerca de 300 mm de comprimento na ranhura de dobragem do molde da roda. Controlar o molde de pressão para prender o tubo para a frente e não deve haver nenhum afrouxamento. Aperte o parafuso de ajuste do controlo deslizante do molde de pressão com uma chave inglesa. Controlar o molde de pressão para recuar e, em seguida, apertar novamente o parafuso de ajuste do cursor do molde de pressão em meia volta com uma chave inglesa. Por fim, aperte a porca de fixação do cursor do molde de pressão.

6.3 Instalação e ajuste de Fixação Molde

6.3.1 Ligar e fixar o molde de fixação e a corrediça com parafusos. Rode o parafuso de ajuste, mova o molde de fixação para cima e para baixo para que fique à mesma altura que o molde de fixação principal.

6.3.2 Desapertar a porca de fixação da corrediça da ferramenta de fixação e utilizar uma chave para desapertar o parafuso de regulação da corrediça.

6.3.3 Coloque um segmento do molde de ensaio com cerca de 300 mm de comprimento na ranhura do tubo do molde da roda e aperte o parafuso de ajuste da corrediça da braçadeira do molde com uma chave inglesa para prender o tubo. Não deve haver nenhum afrouxamento. Retire o tubo do molde de ensaio, utilize a chave para apertar ainda mais o parafuso de ajuste da corrediça do grampo do molde em 1/3 de volta e aperte a porca de fixação da corrediça do grampo do molde.

6.4 Instalação e ajuste da barra de núcleo

6.4.1 Ligue o orifício roscado da vara de núcleo com o parafuso da barra de tração da vara de núcleo. Após o aperto, ajuste o assento traseiro da barra de tração da vara de núcleo de modo a que a posição tangente da superfície do arco na vara de núcleo na direção horizontal não cruze a linha central do molde de dobragem.

7.1 Cálculo para tubos dobrados a 90°

Para tubos curvados estirados a frio, tomar R=(4~6)D. Como se mostra na Figura 1-3, depois de o tubo ser dobrado, os comprimentos do arco exterior e do arco interior do segmento dobrado não são o comprimento real do tubo reto original, mas apenas o comprimento da linha central do tubo dobrado permanece inalterado antes e depois da dobragem.

O seu comprimento desdobrado é igual ao comprimento da secção original do tubo reto. Suponha agora que os pontos inicial e final da secção dobrada são a e b, respetivamente. Quando a ângulo de flexão é 90°, o comprimento da secção dobrada do tubo é exatamente 1/4 da circunferência do círculo desenhado com r como raio. O comprimento do arco é representado pelo raio de curvatura, que é:

Comprimento do arco ab=2πR/4=1,57R

A partir da fórmula (1-3), pode saber-se que o comprimento desdobrado da curvatura de 90° é 1,57 vezes o raio de curvatura.

7.2 Cálculo de valores arbitrários Dobrar tubos

Um tubo de curvatura arbitrária refere-se a um tubo com um ângulo e um raio de curvatura arbitrários. O comprimento desdobrado da parte de flexão deste tubo pode ser calculado utilizando a seguinte fórmula:

L=παR/180=0,01745αR

Na fórmula, L é o comprimento desdobrado da peça dobrada (mm); α- é o ângulo de flexão (°); π- é Pi; R é o raio de flexão (mm).

Além disso, o cálculo do comprimento desdobrado de qualquer segmento de tubo de flexão também pode ser efectuado de acordo com a Figura 1-6 e o Quadro 1-1.

O exemplo seguinte ilustra como utilizar o Quadro 1-1.

Tabela 1-1 Cálculo da curvatura arbitrária de tubos

| Ângulo de flexão | Metade Comprimento de dobragem C | Comprimento de flexão L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | O.0787 | 0.1571 |

| 10 | O.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | O.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | O.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | O.2773 | 0.5411 |

| 32 | 0.2867 | O.5585 |

| 33 | O.2962 | 0.5760 |

| 34 | O.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | O.6283 |

| 37 | O.3345 | 0.6458 |

| 38 | O.3443 | O.6632 |

| 39 | 0.3541 | O.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | O.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | O.7854 |

| 46 | O.4245 | 0.8029 |

| 47 | 0.4348 | O.8203 |

| 48 | 0.4452 | O.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | O.8727 |

| 51 | 0.4769 | O.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | O.9250 |

| 54 | O.5095 | 0.9425 |

| 55 | O.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | O.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | O.5657 | 1.0297 |

| 60 | 0.5774 | 1~0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | O.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | O.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | O.7265 | 1.2566 |

| 73 | O.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

Nota:

Ao utilizar os valores de C e L da tabela, estes devem ser multiplicados pelo raio de curvatura R. Por exemplo, dado que o ângulo de curvatura do cotovelo na Figura 1-7 é de 25°, o raio de curvatura R=500mm e a distância da secção de tubo instalada ao ponto de viragem M é de 911mm, se utilizar um tubo reto para fazer o cotovelo, como deve marcar a linha?

Solução:

O comprimento da secção reta do tubo na extremidade do tubo a ser processado, b = 911-CR

A partir da Tabela 1-1, quando o ângulo é de 25°, C=0,2216, L=0,4363; por conseguinte, CR é: 0,2216R=0,2216×500=111mm. Assim, b=911-111=800 mm

O comprimento real desdobrado da peça de flexão L=0,4363R=0,4363×500=218 mm

Com base nos comprimentos calculados da secção de tubo reto b e no comprimento desdobrado L da peça de dobragem, pode então marcar a linha. Como se mostra na Figura 1-7b.

A partir dos exemplos acima, desde que o ângulo de curvatura e o raio sejam definidos, a Tabela 1-1 pode ser utilizada para cálculos convenientes de curvatura de tubos de qualquer ângulo e raio.

8.1 A máquina de curvar tubos deve ser operada por pessoal com formação específica. É proibida a operação não autorizada por terceiros.

8.2 Os operadores devem usar equipamento de proteção antes da operação e inspecionar cuidadosamente a máquina e o ambiente de trabalho. Verificar as imediações do local de trabalho e retirar todos os objectos que possam dificultar o trabalho e o trânsito.

8.3 Antes da operação, verifique primeiro se há falta de óleo em cada ponto de lubrificação, se o mecanismo móvel está solto e se o dispositivo de proteção de segurança é fiável. Após a confirmação, a operação pode ser efectuada; não devem ser utilizados objectos duros e acessórios para tubos para toque o ecrã de controlo principal.

8.4 Após o arranque da máquina, esta deve funcionar em vazio 1-2 vezes antes do funcionamento normal. Se a máquina tiver estado inativa durante vários dias, deve ser ligada durante dez minutos antes do funcionamento normal.

8.5 Os vários materiais moldados devem utilizar moldes correspondentes e não devem ser misturados ou utilizados incorretamente. Só pode ser dobrado um material moldado de cada vez; não é permitido dobrar dois ou mais materiais sobrepostos para evitar danos no equipamento e nos moldes.

9.1 Para a primeira produção de peças de trabalho, preparar modelos como referências. Depois de os moldes serem instalados e depurados conforme necessário e de os materiais serem cortados de acordo com o comprimento de corte teórico, marcar os pontos de quinagem, efetuar operações de quinagem no material e, em seguida, comparar as peças quinadas com o modelo.

Se houver um erro, ajuste o comprimento de corte e os pontos de dobragem até que não haja qualquer erro entre a peça de trabalho dobrada e o modelo, depois pode guardar o tamanho de corte e programa modelo. Da próxima vez que fizer este tipo de peça de trabalho, pode chamar diretamente os dados guardados para a curvatura de tubos.

9.2 Para peças de trabalho produzidas em massa, preparar modelos como referência. Chame o programa de tamanho de corte e modelo guardado, faça primeiro uma peça e depois compare a primeira peça com o modelo para determinar se existe algum erro.

Se houver um erro, afinar o tamanho do corte e o programa do modelo até que não haja erro entre a peça de trabalho dobrada e o modelo, depois pode guardar os dados para a produção em massa.

10.1 Achatamento grave no lado exterior do arco

Durante o processo de dobragem de tubos com um núcleo, seleccione o mandril adequado (se necessário, pode ser utilizado um mandril flexível montado a partir de várias secções), instale-o corretamente e certifique-se de que o eixo da ranhura do tubo de todos os componentes está no mesmo plano horizontal ao instalar o molde.

10.2 Desbaste no exterior do arco

Para evitar o desbaste excessivo, um método eficaz comum é utilizar uma máquina de dobrar tubos com um dispositivo de reforço lateral ou um dispositivo de empurrar a cauda.

Ao impulsionar ou empurrar, alguma da resistência durante a flexão do tubo é compensada, melhorando a distribuição de tensões na secção transversal do tubo, movendo a camada neutra para fora, atingindo assim o objetivo de reduzir o adelgaçamento da parede exterior do tubo.

10.3 Fissuração no exterior do arco

Em primeiro lugar, certifique-se de que o material do tubo tem uma boa tratamento térmico verifique se a pressão do molde de fixação é demasiado elevada e ajuste-a para uma pressão adequada.

Por fim, certifique-se de que existe uma boa lubrificação entre o mandril e a parede do tubo para reduzir a resistência à flexão e o atrito entre a parede interna do tubo e o mandril.

10.4 Rugas no interior do arco

Devem ser tomadas medidas adequadas de acordo com a localização do enrugamento. Se o ponto de corte frontal estiver enrugado, a posição do mandril deve ser ajustada para a frente para obter um apoio razoável para o tubo durante a dobragem.

Se o ponto de corte posterior estiver enrugado, deve ser instalado um bloco de prevenção de rugas para assegurar o posicionamento correto e ajustar a pressão da matriz para um nível adequado.

Se todo o lado interior do arco estiver enrugado, isso indica que o diâmetro do mandril utilizado é demasiado pequeno, causando um espaço demasiado grande entre o mandril e a parede do tubo, ou que a pressão da matriz é demasiado baixa, o que não permite que o tubo encaixe bem no matriz de dobragem e bloco de prevenção de rugas durante a dobragem.

Por conseguinte, o mandril deve ser substituído e a matriz de aperto deve ser ajustada para fornecer a pressão adequada da matriz.