Já alguma vez se interrogou sobre a forma como a tecnologia moderna está a revolucionar a indústria do fabrico de metais? Nesta publicação do blogue, vamos explorar o impacto revolucionário das máquinas de corte a laser de tubos. Descubra como estas ferramentas inovadoras estão a transformar a forma como os fabricantes cortam, moldam e processam tubos metálicos, abrindo novas possibilidades de design e eficiência. Junte-se a nós enquanto mergulhamos no mundo da tecnologia laser avançada e nas suas implicações de longo alcance para o futuro do fabrico de metal.

A tecnologia laser possui três caraterísticas-chave que a tornam excecionalmente adequada para o processamento de materiais: excelente monocromaticidade, coerência e colimação. Estas propriedades permitem operações de corte de tubos precisas e eficientes em várias aplicações industriais.

Os métodos tradicionais de corte de tubos, como a serragem manual, a serragem à máquina, a extrusão de rolos, o corte com rodas abrasivas e a soldadura a gás, sofrem frequentemente de baixa eficiência de corte e de elevada intensidade de trabalho. Em contraste, o corte a laser ganhou uma adoção generalizada em ambientes industriais devido à sua velocidade de processamento superior e qualidade de corte excecional.

A indústria de fabrico de tubos tem registado um crescimento significativo, com os componentes tubulares a serem amplamente utilizados em sectores como o aeroespacial, maquinaria de engenharia, transportes, petroquímica e equipamento agrícola. Os tubos oferecem várias vantagens na produção, incluindo custos mais baixos, excelente formabilidade, propriedades estruturais leves e eficiência do material. Consequentemente, o corte de tubos desempenha um papel crucial em vários processos industriais.

A diversidade de formas, tamanhos e aplicações dos tubos, juntamente com a necessidade de um processamento de alta qualidade, exige uma seleção cuidadosa do equipamento de maquinação, dos métodos de processamento e das medidas tecnológicas. Embora os métodos de corte tradicionais possam, por vezes, alcançar os resultados desejados, muitas vezes ficam aquém em termos de eficiência de processamento e eficácia global.

A tecnologia de corte de tubos a laser responde a estes desafios oferecendo:

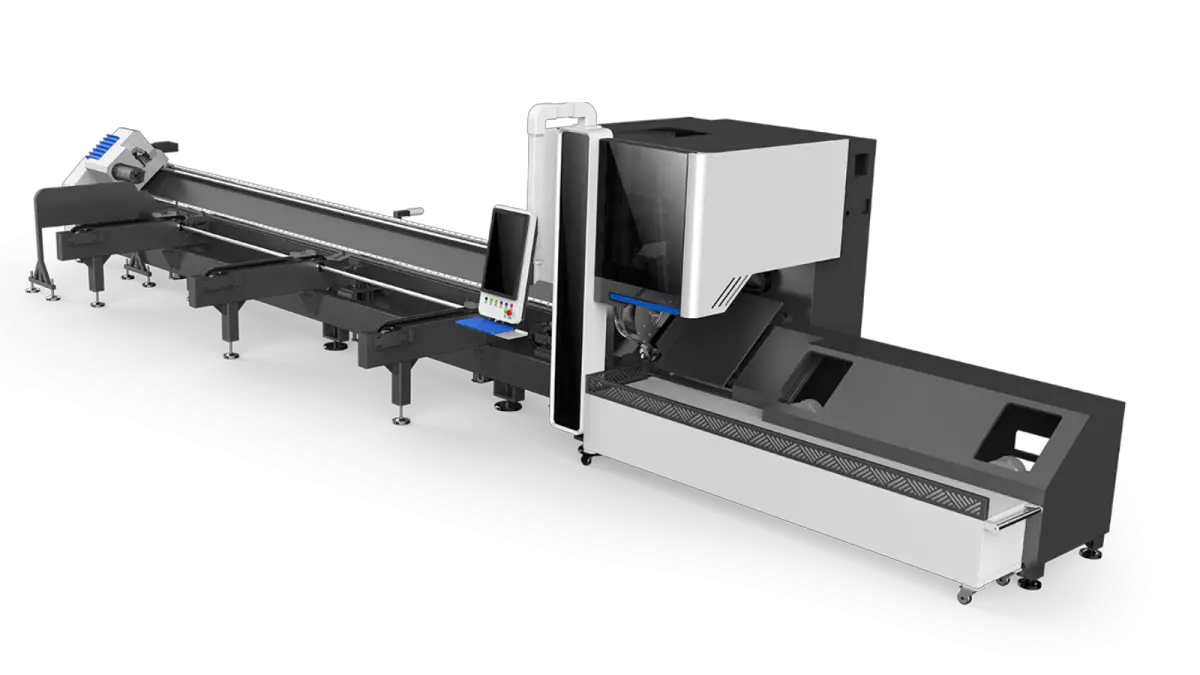

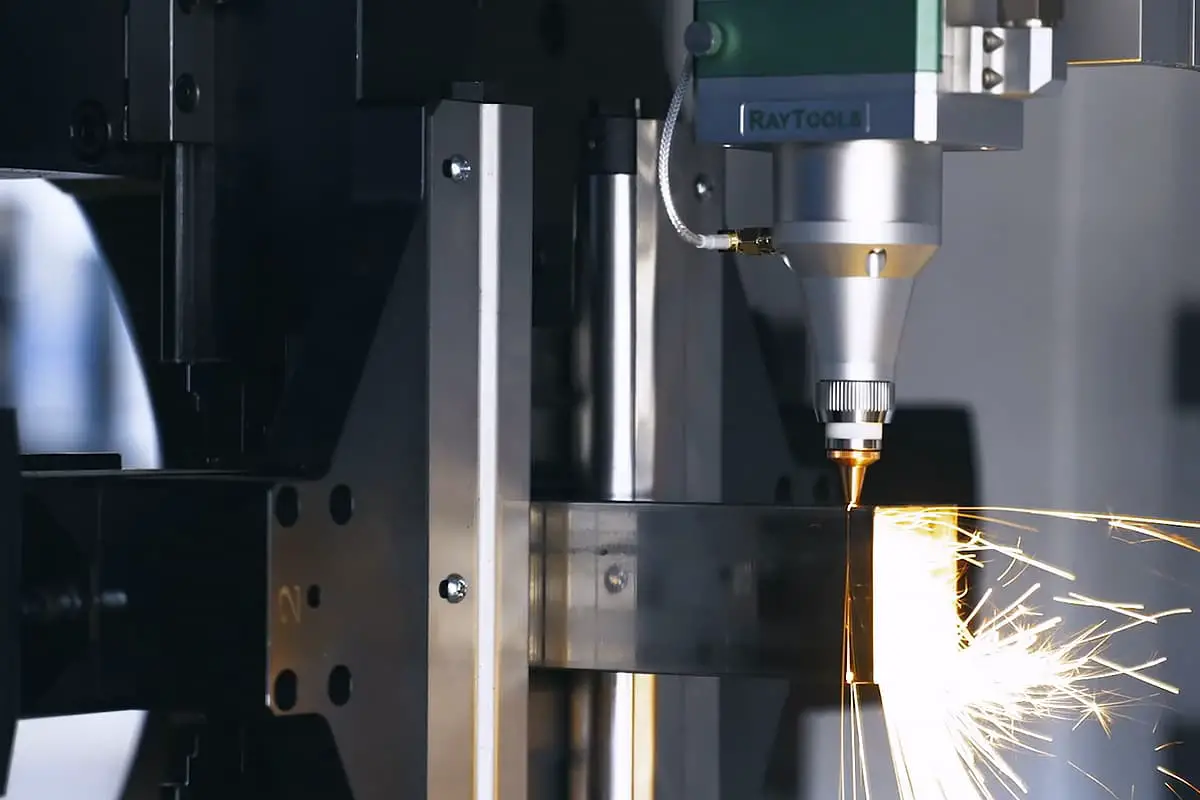

Uma máquina de corte a laser de tubos é um equipamento industrial especializado concebido principalmente para cortar vários materiais tubulares ocos metálicos, incluindo aço inoxidável, aço carbono, aço galvanizado e outros tubos metálicos utilizados em aplicações industriais e comerciais. Esta tecnologia de corte avançada utiliza um laser de fibra de alta potência para obter um corte preciso, eficiente e versátil de componentes tubulares.

Estas máquinas são amplamente utilizadas em diversos sectores, como a construção, tubagens industriais, fabrico de mobiliário de escritório, produção de equipamento desportivo e indústrias automóveis. A capacidade de processar uma vasta gama de diâmetros de tubos, espessuras de parede e perfis torna as máquinas de corte a laser de tubos indispensáveis tanto para pequenas e médias empresas como para operações de fabrico em grande escala.

As principais caraterísticas das máquinas de corte a laser de tubos incluem:

A adoção da tecnologia laser de fibra nestas máquinas oferece várias vantagens em relação aos lasers de CO2 tradicionais, incluindo uma maior eficiência energética, menores requisitos de manutenção e uma qualidade de feixe superior. Isto levou à adoção generalizada de máquinas de corte a laser de tubos em várias indústrias.

À medida que a tecnologia laser continua a amadurecer e a evoluir rapidamente, as suas aplicações expandiram-se do corte de chapas metálicas para o processamento sofisticado de tubos e canos. O desenvolvimento e a implementação de máquinas especializadas de corte a laser de tubos revolucionaram o fabrico de tubos metálicos, melhorando drasticamente a eficiência do processamento, a qualidade e as possibilidades de design no fabrico de componentes tubulares.

Uma máquina de corte a laser para tubos é um equipamento sofisticado concebido para o processamento e corte de alta precisão de materiais tubulares. Este sistema avançado inclui normalmente vários componentes-chave, cada um dos quais desempenha um papel crucial no desempenho global e na eficiência da máquina:

As máquinas de corte a laser de tubos são sistemas avançados de processamento de tubos metálicos que utilizam a tecnologia laser para cortes de alta precisão. Aqui está uma explicação optimizada do seu princípio de funcionamento:

As máquinas de corte a laser de tubos utilizam feixes de laser focados para cortar vários padrões e formas em tubos, canos e perfis. Este método de corte sem contacto oferece uma precisão e versatilidade superiores em comparação com as técnicas de corte mecânico tradicionais.

Estas máquinas integram tecnologia de controlo numérico de ponta, sistemas de corte a laser e componentes mecânicos de precisão. As principais caraterísticas incluem:

O processo de corte a laser oferece uma flexibilidade notável em termos de:

As modernas máquinas de corte a laser de tubos podem processar perfis metálicos simétricos, como vigas em I e cantoneiras de ferro, alargando o seu âmbito de aplicação.

A capacidade de controlo do feixe laser é uma vantagem significativa, permitindo:

Os cortes de alta precisão produzidos pela tecnologia laser reduzem significativamente os requisitos de pós-processamento, minimizando as rebarbas e melhorando a eficiência global.

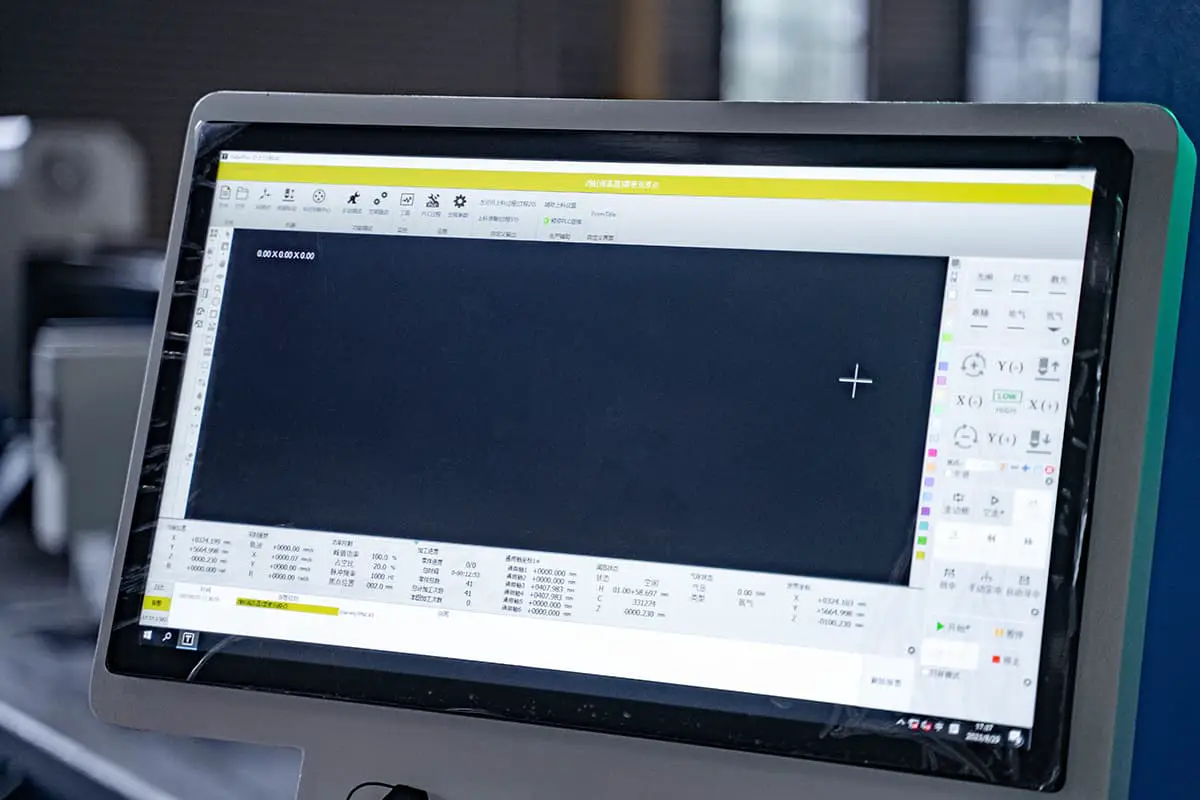

A alteração das especificações da peça de trabalho (por exemplo, diâmetro do tubo ou forma do perfil) normalmente requer apenas ajustes no software, eliminando a necessidade de alterações nas ferramentas mecânicas. Esta flexibilidade sublinha a importância do desenvolvimento de software avançado de corte de tubos.

Ao combinar sistemas de corte a laser com tecnologia de controlo numérico computorizado (CNC), estas máquinas oferecem:

Os princípios fundamentais de corte das máquinas de corte a laser para tubos estão estreitamente alinhados com os dos sistemas de corte a laser planos, com adaptações especializadas para geometrias tubulares.

As máquinas de corte a laser de tubos são concebidas especificamente para o processamento de tubos de metal padrão (incluindo perfis redondos, rectangulares e ovais), secções estruturais (como canais e ângulos de aço) e vários componentes tubulares com formas personalizadas.

As vantagens do corte a laser de tubos em relação às técnicas de processamento tradicionais são significativas:

A rápida expansão da produção e do consumo de tubos metálicos levou à adoção generalizada de máquinas de corte de tubos a laser nas indústrias transformadoras. Estes sistemas avançados oferecem precisão, eficiência e versatilidade no processamento de componentes tubulares.

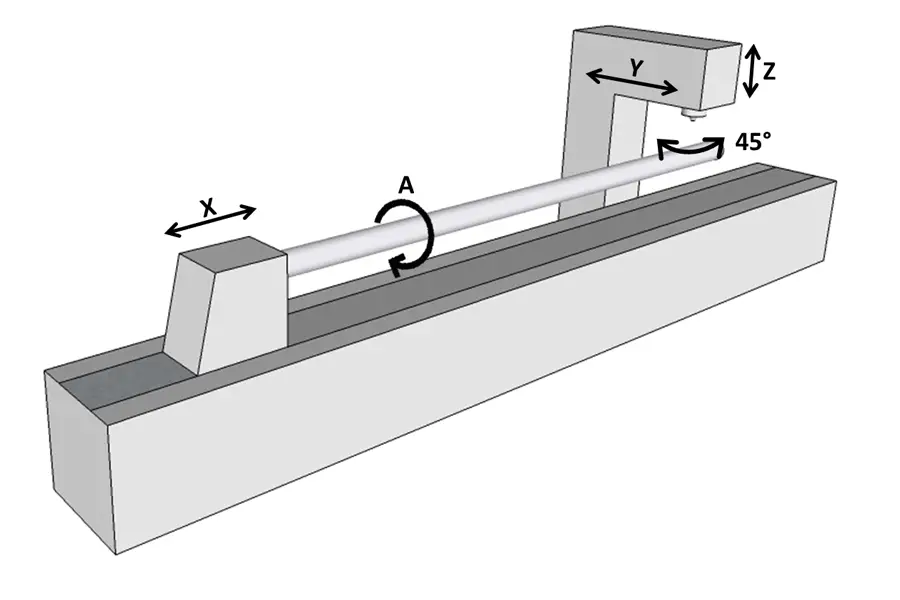

As máquinas de corte de tubos a laser disponíveis no mercado podem ser classificadas em dois tipos principais com base no método de alimentação axial do tubo:

Este tipo de máquina de corte de tubos a laser só processa tubos de comprimento fixo, que é usado principalmente para processar o contorno da superfície do tubo com eixo constante e mudar a secção transversal, as duas extremidades do tubo não podem ser processadas.

Embora o cortador de tubos a laser de corte longitudinal tenha grandes limitações e baixa produtividade, ocupa uma grande quota de mercado devido às suas características especiais.

A figura 1 mostra o padrão decorativo na superfície da haste e do abajur de um candeeiro processado por um material fixo laser de corte cortador de tubos.

Fig.1 Haste e abajur processados por um material fixo laser de corte cortador de tubos.

Princípio de funcionamento

Como se mostra na Fig. 2, o cortador de tubos a laser para corte de material fixo consiste em dois mandris de fixação que mantêm o tubo no lugar, o mandril efectua um movimento de rotação sincronizado em torno do eixo do tubo e a cabeça do laser efectua avanços axiais e radiais do tubo para corte.

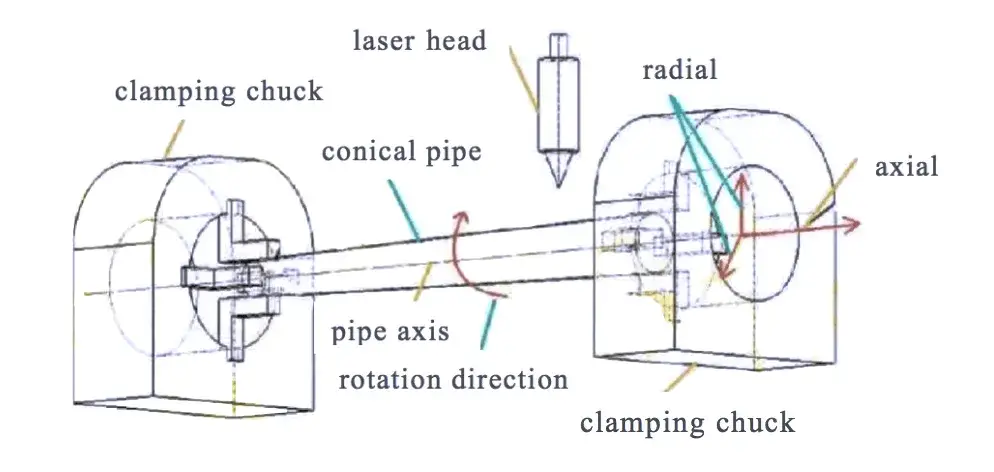

Este tipo de laser A máquina de corte de tubos é utilizada principalmente para o processamento de tubos coaxiais da mesma secção transversal, que não só pode processar várias formas de contorno na superfície do tubo, mas também pode cortar de acordo com o comprimento concebido da parte do tubo dentro do curso concebido da máquina.

Em comparação com o cortador de tubos a laser de corte de material fixo, é mais flexível, escalável e com maior eficiência de corte, que atualmente ocupa a maior parte da quota de mercado do cortador de tubos a laser profissional.

Como se mostra na Figura 3, o cortador de tubos a laser de corte por alimentação pode ser utilizado para processar em lote vários perfis de tubos metálicos padrão, tais como tubos quadrados e redondos, e cortar.

Fig.3 Tubos quadrados e redondos processados por um cortador de tubos a laser de corte por avanço.

Princípio de funcionamento

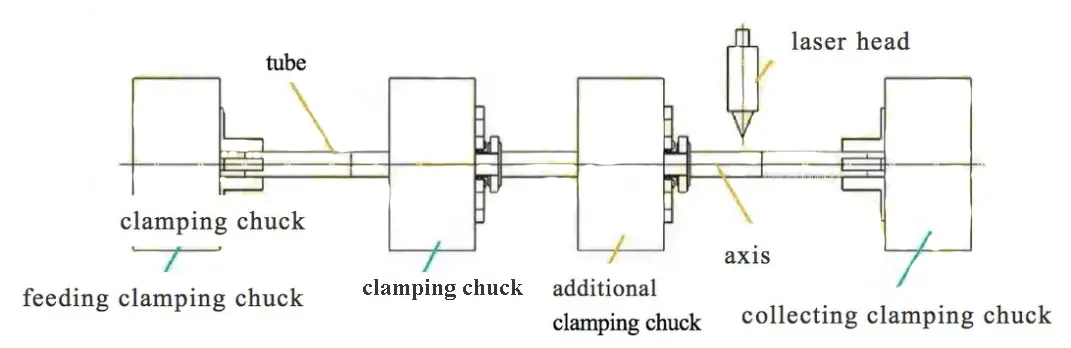

Como se pode ver na Figura 4, o tubo é fixado por uma bucha de aperto, a bucha de suporte fixa o tubo radialmente.

Todos os mandris em torno do movimento rotativo síncrono do eixo do tubo, mandril de fixação do tubo fixo para fazer a alimentação axial, a cabeça do laser para fazer a alimentação radial do tubo e corte.

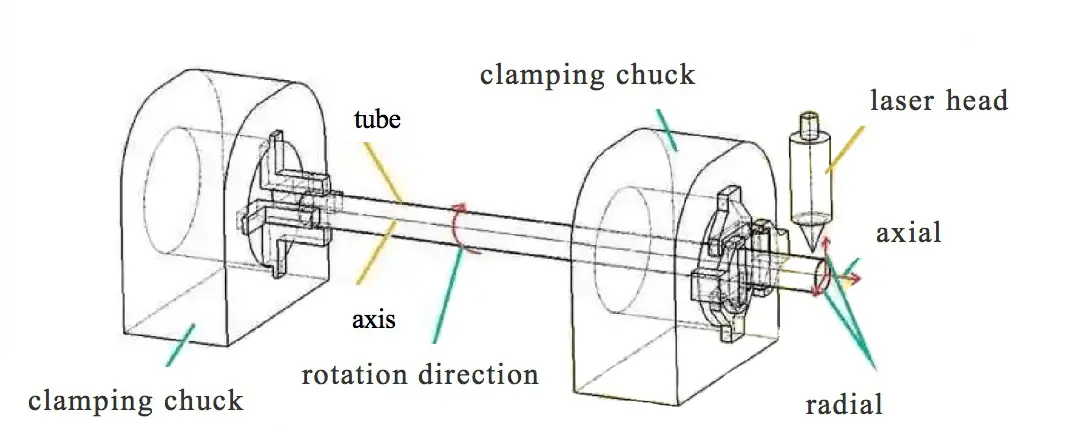

Atualmente, o cortador de tubos de corte a laser de alimentação baseia-se principalmente em dois mandris no mercado, o que é rentável, mas as suas deficiências também são óbvias.

Fig.4 Diagrama do princípio de funcionamento

1) Fraca estabilidade da precisão de corte

Para o tubo com partes demasiado longas ou pouca rigidez, com a deformação por gravidade mais a ação da força centrífuga da rotação do mandril, mesmo que o aumento do rolo servo ou do suporte da roda de perfilagem, é difícil garantir a estabilidade da precisão do corte.

2) Material de cauda, mesmo que a cabeça do laser possa atravessar o corte do mandril de suporte, mas a extremidade de fixação do mandril ainda não consegue cortar, resultando em desperdício de tubo.

Para colmatar estas lacunas, alguns fabricantes de equipamento utilizam como base máquinas de corte de tubos a laser com alimentação de duas buchas, expandindo a conceção da máquina de corte de tubos a laser com várias buchas, como se mostra na Figura 5.

Entre eles,

1) Aumenta um conjunto de mandril de suporte e pode garantir que um determinado comprimento de tubo quase livre de deformação por gravidade e força centrífuga de rotação do mandril, o que pode efetivamente garantir a estabilidade da precisão de corte e o comprimento de corte das peças não é limitado na faixa de curso da máquina.

2) Aumenta um conjunto de mandris de aperto para a captura de material, quando o mandril de alimentação está na posição limite, o tubo é preso pelo mandril de captura para fazer o movimento de alimentação axial, o que pode garantir a maior parte do corte de material de cauda zero do tubo.

3) Embora o design acima possa resolver completamente as deficiências do cortador de tubos a laser do tipo de corte com alimentação de duas buchas, o aumento do custo das buchas, o número de eixos servo e o sistema CNC.

Explica também por que razão o atual cortador de tubos a laser do tipo alimentação e corte multi-chuck não se tornou uma tendência dominante.

O funcionamento de uma máquina de corte a laser de tubos envolve várias etapas críticas para garantir um corte preciso e eficiente:

O gás auxiliar é um dos componentes importantes da máquina de corte de tubos a laser.

A principal função é soprar os restos de ferro gerados pelo corte do tubo através do gás auxiliar de alta pressão ejectado pela cabeça do laser quando a cabeça do laser da máquina de corte de tubos a laser está a cortar o tubo, de modo a obter o efeito de corte ideal.

Em segundo lugar, pode proteger a lente e evitar que os restos de ferro durante o corte batam na lente, afectando a saída do feixe laser e o efeito durante o corte.

Atualmente, existem três gases auxiliares para o laser habitualmente utilizados:

① ar ② oxigénio ③ azoto;

Como podemos escolher o gás auxiliar para obter um melhor efeito de corte na vida quotidiana?

O ar é o gás auxiliar de menor custo entre os três gases auxiliares comuns.

Naturalmente, não pode ser utilizado para o corte a laser simplesmente respirando ar.

O ar utilizado pela máquina de corte a laser só pode ser utilizado depois de a água, o óleo, o pó e outras impurezas do ar serem filtrados através do filtro e o ar filtrado ser comprimido até cerca de 20 kg pelo compressor de ar.

É adequado para alumínio, liga de alumínio, aço galvanizado e outros tubos finos, bem como no caso em que os requisitos de corte não são muito elevados.

O oxigénio refere-se aqui ao gás com uma pureza de 99,5%.

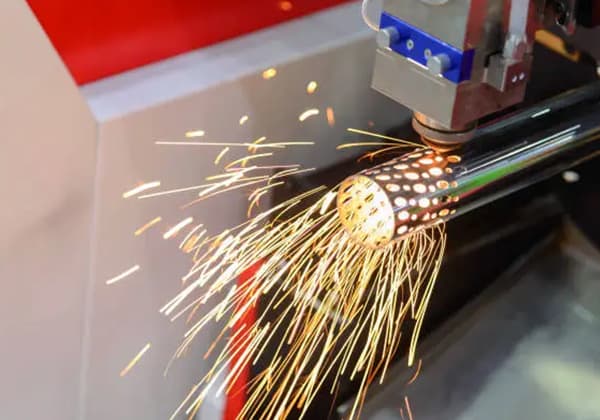

O cortador de tubos a laser corta o metal no local de corte através da fusão e evaporação da alta temperatura gerada pelo foco do laser para efetuar o corte a laser.

Enquanto o oxigénio contribui para a reação aeróbica do metal laser e melhora a eficiência do corte.

Ao mesmo tempo, a película de óxido de oxigénio na superfície do tubo contribui para a absorção do feixe de luz pelo material refletor.

No entanto, a superfície após o corte será preta ou amarela escura, o que é adequado para cortar tubos grossos de aço-carbono.

O azoto é o gás auxiliar mais caro dos três gases auxiliares.

Uma vez que o nitrogénio é um gás inerte, a reação do oxigénio na superfície de corte do tubo é suprimida ao cortar com o cortador de tubos a laser, ao contrário do corte com oxigénio.

Por conseguinte, a superfície do tubo cortado com azoto será brilhante e branca.

No entanto, devido ao custo, recomenda-se a utilização de azoto como gás auxiliar quando a superfície do tubo é relativamente rígida.

Os três gases auxiliares acima referidos têm as suas próprias vantagens.

Por conseguinte, ao selecionar outros gases auxiliares, é necessário cortá-los de acordo com a situação real.

Para quem não conhece bem a tecnologia, não defina e modifique arbitrariamente o auxiliar corte a gásque facilmente gerará rebarbas e conduzirá a uma fraca estabilidade da máquina de tubos laser.

Num dispositivo de corte a laser, a função do sistema de orientação da luz é direcionar o feixe de saída do gerador de laser para a cabeça de corte do percurso da luz de focagem.

Para o corte a laser de tubos, se se pretende obter uma fenda de corte de alta qualidade, é necessário um pequeno diâmetro e uma elevada potência do ponto de focagem do feixe de focagem.

Isto permite que o gerador de laser efectue a saída em modo de baixa ordem.

No corte a laser do tubo, a fim de obter um diâmetro de focagem do feixe relativamente pequeno, o laser deve ter um tempo de ordem de modo transversal pequeno, de preferência um modo fundamental.

A cabeça de corte do dispositivo de corte a laser está equipada com uma lente de focagem. Depois de o feixe de laser ser focado pela lente, pode ser obtido um pequeno ponto focado, de modo a que o corte de tubos de alta qualidade possa ser efectuado.

No corte de tubos, o tubo a ser processado pertence a uma superfície curva espacial, e a forma do tubo é relativamente complicada.

Se for programado e maquinado por métodos convencionais, haverá algumas dificuldades.

Isto requer que o operador seleccione o caminho de maquinação correto e o ponto de referência apropriado de acordo com os requisitos do processo de maquinação, e utilize o sistema de controlo numérico para registar a condição de alimentação de cada eixo e a coordenada do ponto de referência, e depois registe as coordenadas do processo de maquinação e gere um programa de maquinação através das funções de interpolação linear e circular do sistema de corte a laser.

Por conseguinte, o estudo da função vertical automática do feixe laser e do tubo de corte é também um dos conteúdos técnicos importantes do corte a laser de tubos.

A fim de garantir a qualidade de corte do corte a laser tubo, manter o foco na direção vertical da superfície da peça de trabalho por meio de dispositivos automáticos de medição e controlo é a chave para o corte a laser de tubos.

Atualmente, integramos o posição de focagem do laser com o eixo direto (X-Y-Z) do processamento a laser sistema, que torna o movimento da cabeça de corte a laser mais leve e flexível, e a posição do foco pode ser bem compreendida, de modo a evitar a colisão da cabeça de corte com o tubo de corte ou outros objectos durante o processamento.

O corte a laser de tubos está a tornar-se cada vez mais utilizado na sociedade industrial atual, e os tubos a cortar são cada vez mais diversificados.

Além disso, os próprios componentes dos tubos têm a sua própria complexidade.

Por conseguinte, de acordo com o material, a forma e os requisitos de processamento do tubo de corte, a escolha dos parâmetros adequados do processo de corte a laser para obter a melhor eficiência e qualidade de corte tornou-se a questão mais importante para todos os utilizadores do sistema de corte a laser.

Para um gerador de laser de saída de onda contínua, potência do laser tem um efeito importante no corte a laser.

Em teoria, quanto maior for a potência do laser, maior será a velocidade de corte.

Mas tendo em conta as características do próprio tubo, a potência máxima de corte não é a melhor escolha.

Quando a potência de corte é aumentada, o modo do próprio laser muda, o que afecta a focagem do feixe laser.

No processamento prático, optamos muitas vezes por obter a maior densidade de potência no caso de uma potência inferior à máxima, de modo a garantir a eficiência e a qualidade de corte de todo o corte a laser.

Ao cortar o tubo por laser, é necessário garantir que o corte

A velocidade está dentro de um determinado intervalo para obter uma melhor qualidade de corte.

Se a velocidade de corte for lenta, o calor excessivo acumular-se-á na superfície do tubo e a zona afetada pelo calor tornar-se-á maior e, em seguida, a fenda tornar-se-á mais larga. Além disso, a superfície da incisão é cauterizada pelo material de fusão a quente descarregado, o que torna a superfície do corte áspera.

Quando a velocidade de corte é aumentada, a largura média da fenda circunferencial do tubo torna-se mais pequena. Quanto mais pequeno for o diâmetro do tubo, mais evidente é o efeito.

Com a aceleração da velocidade de corte, o tempo de ação do laser é encurtado, a energia total absorvida pelo tubo torna-se menor, a temperatura na extremidade frontal do tubo diminui e a largura da fenda torna-se mais pequena.

Se a velocidade de corte for demasiado rápida, o tubo não será cortado ou cortado, o que afectará toda a qualidade do corte.

Ao cortar o tubo por laser, as características do próprio tubo podem ter uma grande influência no processamento.

Por exemplo, o tamanho do diâmetro do tubo tem um impacto significativo na qualidade do processamento.

Através da investigação sobre tubos de aço sem costura de parede fina cortados a laser, verificou-se que o diâmetro do tubo e a largura da fenda continuarão a aumentar enquanto os vários parâmetros do processo permanecerem inalterados.

Ao cortar tubos não metálicos e parte de tubos metálicos, o ar comprimido ou o gás inerte, como o azoto, pode ser utilizado como gás auxiliar.

No entanto, para a maioria dos tubos metálicos, pode ser utilizado o gás ativo, como o oxigénio.

Depois de determinar o tipo de gás auxiliar, é também importante determinar a pressão do gás auxiliar.

Quando se corta um tubo com uma pequena espessura de parede a uma velocidade relativamente elevada, a pressão do gás auxiliar deve ser aumentada para evitar que a escória aderente fique presa na fenda; Quando a espessura da parede do tubo de corte é grande ou a velocidade de corte é lenta, a pressão do gás auxiliar deve ser adequadamente reduzida para evitar que o tubo não seja cortado ou não seja cortado.

A posição do foco do feixe também é vital para o corte a laser de tubos. Durante o corte, a posição do foco é geralmente na posição da superfície do encaixe do tubo de corte. Quando o foco está numa boa posição, a fenda é a mais pequena, a eficiência de corte é a mais elevada e o efeito de corte é também o melhor.

Na maioria dos casos, o foco do feixe é ajustado abaixo do bocal e a distância entre o bocal e a superfície do tubo é de aproximadamente 1,5 mm.

Ao mesmo tempo, factores como a forma do pulso do laser e o modo de saída da luz também têm uma certa influência no efeito de corte.

A futura procura de tubos está a crescer, os requisitos de processamento serão cada vez mais elevados e a melhoria da precisão do processamento e da eficiência da produção é um fator necessário para o rápido desenvolvimento da máquina profissional de corte de tubos a laser.

Os requisitos do utilizador mudam com o tempo e a conceção modular permite a adição ou substituição de componentes funcionais para satisfazer os requisitos do utilizador e maximizar os benefícios para ambas as partes.

Já existem muitos utilizadores equipados com unidades automáticas de carga e descarga, o desenvolvimento da automatização pode efetivamente libertar a força de trabalho, aliviando o problema da escassez de mão de obra nas empresas.

Com a popularização do conceito de "Indústria 4.0" e a maturidade do desenvolvimento da tecnologia 5G, o futuro da máquina de corte de tubos a laser certamente alcançará a automação completa.

Ou seja, integra a recolha de informações, a colocação de encomendas, a alimentação, o carregamento, a identificação de tubos, a medição de comprimentos, o corte automático de programas de chamada, a descarga, a paletização e o envio, o que finalmente permite a inteligência.

Existem muitas vantagens no corte de tubos por laser, tais como largura de incisão estreita, pequena zona afetada pelo calor, velocidade de corte rápida, boa flexibilidade, corte suave e sem desgaste da ferramenta.

Com o aparecimento e o desenvolvimento das máquinas de corte a laser CNC (Controlo Numérico Computorizado), o desenvolvimento de várias técnicas de maquinagem de superfícies e curvas de forma livre no espaço pode mostrar o seu lado único.

No corte a laser, não só é necessário que o ponto de laser se desloque no espaço 3D em relação à peça de trabalho de acordo com uma determinada trajetória, como também é necessário que o eixo do laser seja perpendicular à superfície de maquinagem do tubo a cortar durante todo o processo de maquinagem.

Para CNC corte por laser de fibra Cabeças com capacidade de focagem automática, os bicos seguem automaticamente a superfície da peça de trabalho através de um sistema de medição e controlo automatizado.

A prática de produção indica que a chave para o corte de tubos é eliminar ao máximo os defeitos de qualidade de corte, de modo a satisfazer os requisitos de processamento do tubo.

Para o processamento complexo de tubos, como perfuração, ranhura, corte ou corte inferior, o corte a laser não só é mais rápido do que os métodos de maquinagem tradicionais, como também garante uma excelente qualidade de processamento.

Durante o processamento, o corte das peças do tubo deve ser assegurado em primeiro lugar para obter a peça em bruto do comprimento necessário do tubo.

O método tradicional de corte de tubos é difícil de satisfazer as necessidades da produção em massa, e as peças de tubos processadas por estes métodos tradicionais de processamento têm geralmente uma má qualidade da superfície de corte, e algumas têm mesmo defeitos de processamento, tais como deformação e colapso.

Para além da necessidade de cortar o tubo, são necessárias algumas outras formas de processamento, como o corte de padrões para decoração e candeeiros, o corte linear em espiral, senoidal, cosseno e a marcação, etc.

Se estas formas de maquinagem de tubos utilizarem métodos tradicionais, não só a eficiência do processamento é baixa, como também é difícil atingir os requisitos ideais de processamento, e alguns nem sequer podem ser processados.

A largura do entalhe é geralmente de 0,1-0,3 mm para o corte de tubos por laser (inclui corte reto, biselamento e corte de formas).

A posição de corte e a temperatura podem ser controladas com precisão, o que é mais propício à automatização e à produção inteligente.

Além disso, em comparação com o método de processamento tradicional, a eficiência de corte pode ser aumentada em 8 a 20 vezes, o custo de processamento pode ser reduzido em 70% a 90%, e a perda de material pode ser poupada em 15% a 30%.

Além disso, o ruído do corte a laser é baixo e o impacto no ambiente também é reduzido.

Os métodos convencionais de maquinagem que requerem múltiplos processos sequenciais para completar a maquinagem podem ser alcançados através do corte a laser no mesmo equipamento.

Com a melhoria contínua do desempenho do equipamento e da tecnologia de processamento, o corte de tubos de alta qualidade pode ser efectuado por laser.

O corte a laser adopta um método de processamento sem contacto, que não exerce qualquer pressão sobre a parede do tubo durante todo o processo, pelo que não provoca a deformação ou o colapso da superfície exterior do tubo.

Ao mesmo tempo, quando se corta o tubo por laser, o campo térmico da ranhura é complicado, o arrefecimento é difícil e a escória de corte é fácil de bloquear, o que aumenta a dificuldade de corte.

Por conseguinte, é necessário reforçar o estudo aprofundado destes aspectos.

O corte a laser tem uma grande liberdade no que respeita aos requisitos do material, forma, tamanho e ambiente de processamento do tubo. O seu controlo espacial (mudança de direção do feixe, rotação, varrimento, etc.) e o controlo temporal (ligado, desligado, intervalo de impulsos) são excelentes e fáceis de controlar.

Além disso, a maior precisão e o menor número de rebarbas do corte a laser reduzem consideravelmente o tempo de processamento.

Quando se altera o diâmetro ou a forma do tubo, só é necessário modificar o programa, pelo que o desenvolvimento do software de corte de tubos é de grande valor para a investigação.

A combinação do sistema de corte a laser e da tecnologia de controlo numérico computorizado pode formar um equipamento de automatização eficiente e abrir um novo caminho para um processamento de alta qualidade, alta eficiência e baixo custo.

A fim de melhorar a eficiência do corte de tubos, a utilização da linha de produção automática de corte a laser é o método de produção mais eficaz.

Como utilizar a linha de produção automática de corte de tubos?

Em primeiro lugar, é necessário garantir que o feixe de laser, após a focagem, funciona em sincronia com o tubo a cortar pela linha de produção automática.

Em segundo lugar, é necessário que o ponto de laser após a focagem possa ser rodado um círculo em relação ao tubo a ser cortado, e o eixo do feixe de laser é sempre perpendicular ao eixo do tubo. Durante o processo de corte, o feixe de laser da linha de produção de corte de tubos move-se juntamente com o tubo que está a ser cortado.

Durante o processo de corte, o feixe de laser da linha de produção de corte de tubos segue o tubo a ser cortado. Estes movimentos síncronos devem ser controlados por um sistema de controlo especializado, pelo que a investigação sobre a linha de produção automática de corte a laser de tubos é também muito significativa.

O corte a laser de tubos é inseparável do hardware - sistema de corte a laser (incluindo geradores de laser) e do software - tecnologia de corte a laser.

Do ponto de vista do hardware, o futuro máquina de corte a laser desenvolver-se-á no sentido da alta velocidade, alta precisão, alta automatização, flexibilidade e diversificação; do ponto de vista do software, o futuro corte a laser será combinado com Tecnologia CNC para desenvolver novo software.

Por conseguinte, a recolha e o acabamento dos dados do processo de corte a laser, a criação e a melhoria de sistemas especializados são de grande importância e valor de investigação para o desenvolvimento de toda a indústria de corte a laser.