Já se interrogou sobre o que faz o corte perfeito no fabrico? Este artigo explora vários materiais de ferramentas de corte, detalhando as suas propriedades e utilizações únicas. Com a ajuda de engenheiros mecânicos experientes, descobrirá como estes materiais revolucionam a eficiência e a precisão na maquinagem. Prepare-se para atualizar os seus conhecimentos e otimizar as suas escolhas de ferramentas.

Ver também:

O aço rápido é um tipo de aço para ferramentas conhecido pela sua elevada dureza, elevada resistência ao desgaste e elevada resistência ao calor, conseguida através da adição de elementos como o tungsténio, o molibdénio, o crómio e o vanádio. Também conhecido como aço-ferramenta de alta velocidade ou aço para trabalho a quente, é comummente referido como "aço branco".

O aço rápido é utilizado principalmente para criar ferramentas de corte de metal complexas, leves e resistentes ao impacto. O processo de fabrico das ferramentas de aço rápido é simples e permite uma afiação fácil, razão pela qual continuam a constituir uma proporção significativa das ferramentas de corte de metal, apesar do aparecimento de materiais mais recentes.

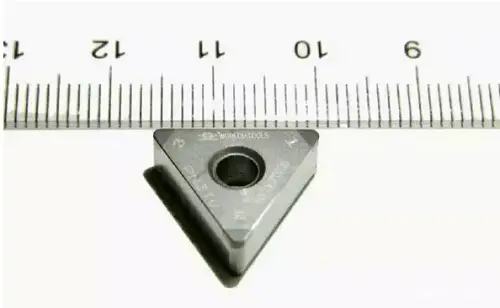

Carboneto cimentado é uma liga feita de metais refractários e metais aglutinantes, produzida através de técnicas metalúrgicas P/M. Este material tem excelentes propriedades, tais como elevada dureza, resistência ao desgaste, boa resistência e tenacidade, resistência ao calor e resistência à corrosão.

Em particular, a sua elevada dureza e resistência ao desgaste permanecem constantes mesmo a temperaturas até 500°C, e continua a ter uma elevada dureza a 1000°C. Assim, o carboneto cimentado tem um desempenho de corte superior em comparação com o aço rápido e pode melhorar a durabilidade da ferramenta várias a dezenas de vezes.

Com a mesma durabilidade, o metal duro permite aumentar as velocidades de corte em 4-10 vezes. Como resultado, é amplamente utilizado como material de ferramenta, capaz de cortar materiais difíceis de maquinar, como o aço resistente ao calor, o aço inoxidável, o aço com elevado teor de manganês e o aço para ferramentas.

O diamante é considerado a substância mais dura com uma condutividade térmica excecional entre os materiais minerais conhecidos. O seu desgaste por fricção com vários materiais metálicos e não metálicos é apenas 1/50-1/800 do carboneto cimentado, tornando-o o material ideal para ferramentas de corte.

Na maioria dos casos, as ferramentas de corte são feitas de diamantes artificiais de cristal único. A aresta de corte das ferramentas de diamante é incrivelmente afiada, o que é importante para cortar aparas com secções pequenas. A sua aresta de corte tem uma baixa rugosidade e um baixo coeficiente de fricção, tornando improvável a produção de lascas durante o corte, resultando assim em superfícies maquinadas de alta qualidade.

Existem três tipos de ferramentas de corte diamantadas: ferramentas diamantadas de cristal único natural, ferramentas diamantadas de cristal único sintético sólido e ferramentas diamantadas compostas. No entanto, as ferramentas de diamante natural são raramente utilizadas na produção efectiva devido ao seu elevado custo.

É um material sintetizado artificialmente recentemente desenvolvido, sinterizado a partir de pó de CBN (nitreto de boro cúbico) e uma pequena quantidade de aglutinante (como Co-Ni, TiC, TiN ou Al2O3) sob alta temperatura e pressão e com a ajuda de um catalisador. Apresenta elevada dureza, boa resistência à abrasão, excecional estabilidade química e maior estabilidade térmica em comparação com as ferramentas de diamante.

Consegue manter as suas propriedades mesmo quando utilizado a temperaturas entre 1200-1300°C e não reage com metais do grupo do ferro, o que o torna ideal para o processamento de aço. Assim, as ferramentas de corte CBN são utilizadas principalmente para a maquinação eficiente de materiais difíceis de maquinar e têm uma vasta gama de aplicações na indústria de maquinação.

As principais vantagens dos materiais cerâmicos para ferramentas são a sua elevada dureza e resistência à abrasão, bem como a redução mínima da resistência à flexão e a resistência à flexão a altas temperaturas.

Têm uma elevada estabilidade química, baixa afinidade com os metais e boa resistência à oxidação a altas temperaturas. Não reagem com o aço, mesmo a temperaturas de fusão, o que resulta numa menor adesão, difusão e desgaste oxidativo, bem como num menor coeficiente de atrito. As aparas também são menos susceptíveis de aderir às ferramentas de corte e é menos provável que se produzam lascas.

No entanto, as desvantagens das ferramentas de cerâmica incluem uma elevada fragilidade, baixa resistência e tenacidade, e uma resistência à flexão mais fraca em comparação com o carboneto cimentado.

Ao escolher os materiais das ferramentas de corte, é crucial considerar vários factores para garantir um desempenho ótimo, longevidade e rentabilidade. Esta secção descreve as principais considerações para a seleção de materiais de ferramentas de corte: Resistência e Dureza, Dureza, Resistência ao Desgaste, Estabilidade Térmica e Viabilidade Económica.

Resistência e dureza

A resistência e a dureza são propriedades fundamentais que determinam a capacidade de um material para suportar as forças de corte e manter a estabilidade dimensional durante as operações de maquinagem. As principais considerações incluem:

Dureza

A tenacidade é um fator crítico que mede a capacidade de um material para absorver energia e resistir à fratura ou lascamento. Ao avaliar a tenacidade, considere:

Resistência ao desgaste

A resistência ao desgaste é fundamental para prolongar a vida útil da ferramenta e manter a precisão da maquinagem. Os principais aspectos incluem:

Estabilidade térmica

As altas temperaturas geradas durante a maquinagem requerem uma excelente estabilidade térmica nos materiais das ferramentas de corte:

Viabilidade económica

O aspeto económico da seleção do material da ferramenta de corte é crucial para otimizar os custos globais de maquinação:

Ao avaliar cuidadosamente estes critérios, os engenheiros podem selecionar o material de ferramenta de corte mais adequado para aplicações de maquinagem específicas, equilibrando os requisitos de desempenho com considerações económicas. Esta abordagem assegura uma vida útil óptima da ferramenta, qualidade de maquinação e eficiência global do processo.

Operações de maquinagem

Os materiais das ferramentas de corte desempenham um papel fundamental em várias operações de maquinagem, afectando significativamente a produtividade, a relação custo-eficácia e a qualidade do produto. As principais operações de maquinagem incluem:

Fresagem: Este processo versátil utiliza fresas rotativas para remover material da peça de trabalho. As ferramentas de aço rápido (HSS) e de carboneto continuam a ser os padrões da indústria, mas os avançados compósitos de cerâmica-metal (cermet) e as pastilhas de nitreto cúbico de boro (CBN) estão a ganhar força para a maquinação a alta velocidade de aços endurecidos e superligas.

Torneamento: Nesta operação, as ferramentas de corte de ponta única removem material à medida que a peça de trabalho roda. Embora a cerâmica, o diamante policristalino (PCD) e o carboneto sejam comuns, as ferramentas com tratamento criogénico e os revestimentos multicamadas nano-estruturados estão a emergir como factores de mudança para aumentar a vida útil da ferramenta e a qualidade do acabamento da superfície.

Perfuração: As ferramentas de corte multiponto ou de ponto único criam furos cilíndricos na peça de trabalho. Para além do HSS e do metal duro, as operações de perfuração modernas beneficiam de brocas com refrigeração e brocas com pastilhas intercambiáveis, oferecendo uma melhor evacuação de aparas e dissipação de calor em aplicações de furos profundos.

Tecnologias emergentes

Várias tecnologias de ponta estão a remodelar o panorama das ferramentas de corte:

Fabrico Aditivo (AM): Para além de produzir ferramentas com geometrias complexas, a AM permite a criação de ferramentas de corte híbridas com canais de arrefecimento internos optimizados e composições de substrato personalizadas, melhorando o desempenho em cenários de maquinação exigentes.

Tecnologias de revestimento: As técnicas avançadas de deposição física de vapor (PVD) e de deposição química de vapor (CVD) permitem atualmente revestimentos multicamadas concebidos com precisão. Estes incluem revestimentos de AlTiN resistentes à temperatura para maquinagem a seco e revestimentos de MoS2 auto-lubrificantes para melhorar o fluxo de aparas em materiais difíceis de maquinar.

Ferramentas inteligentes: A integração de micro-sensores e conetividade IoT nas ferramentas de corte facilita a monitorização em tempo real das forças de corte, temperaturas e desgaste das ferramentas. Estes dados, quando associados a algoritmos de aprendizagem automática, permitem a manutenção preditiva, estratégias de maquinagem adaptativas e a otimização da eficácia global do equipamento (OEE).

Maquinação criogénica: Os sistemas de arrefecimento por azoto líquido estão a ser integrados em ferramentas de corte, permitindo uma maquinação sustentável e de elevado desempenho de superligas e compósitos resistentes ao calor utilizados em aplicações aeroespaciais.

Ao manterem-se a par destes avanços tecnológicos, os profissionais de fabrico podem tomar decisões informadas para otimizar os seus processos de maquinagem, reduzir os tempos de ciclo e melhorar a qualidade geral do produto num mercado global cada vez mais competitivo.