Já alguma vez se interrogou sobre a forma como a energia é transmitida em várias máquinas e dispositivos? Desde os motores que impulsionam os nossos veículos até aos motores que movem as nossas indústrias, a transmissão de energia é um aspeto crucial da engenharia mecânica. Nesta publicação do blogue, vamos explorar o fascinante mundo da transmissão de energia, aprofundando os diferentes tipos de sistemas e as suas características únicas. Junte-se a nós enquanto desvendamos os mistérios por detrás do bom funcionamento das máquinas que moldam o nosso mundo moderno. Prepare-se para descobrir as vantagens e desvantagens de cada método de transmissão de energia e obtenha informações de especialistas do sector.

Os tipos de transmissão de potência incluem principalmente transmissão direta, transmissão por engrenagem, transmissão por corrente e transmissão por correia síncrona. Estes métodos são amplamente utilizados em vários cenários de aplicação. Por exemplo, num sistema de transmissão de potência automóvel, a potência gerada pelo motor é transferida para as rodas motrizes através de componentes como a embraiagem, a transmissão, a junta universal e o veio de transmissão, facilitando o movimento do veículo.

Além disso, os veículos totalmente eléctricos alimentados por energias renováveis utilizam um mecanismo de transmissão direta em que o motor alimenta diretamente as rodas, convertendo a energia eléctrica em potência. Este método caracteriza-se pela sua eficiência e rapidez.

A transmissão de energia sem fios é um tipo único de método de transmissão de energia. Utiliza ondas de rádio para enviar energia de uma central eléctrica para um dispositivo recetor específico, convertendo-a em eletricidade para utilização. Embora este método seja utilizado principalmente em cenários específicos, como o carregamento sem fios, demonstra a diversidade e a inovação da tecnologia de transmissão de energia.

No domínio da aviação, o sistema de transmissão de energia é um componente crucial da conceção dos motores de aeronaves. As características técnicas e a investigação de aplicações deste sistema são de importância vital para melhorar o desempenho dos motores de aeronaves.

| Tipo de transmissão de potência | Descrição | Vantagens | Desvantagens |

|---|---|---|---|

| Transmissão mecânica | Utiliza peças mecânicas como acoplamentos, correntes, rodas dentadas, correias e polias. Inclui transmissão por engrenagem, parafuso sem-fim, correia, corrente e comboio de engrenagens. | Precisão e eficiência, ideal para transmissão a curta distância, elevada fiabilidade e longa vida útil. | Elevados custos de fabrico e instalação, não é adequado para transmissão a longa distância, não tem proteção contra sobrecargas. |

| Tração eléctrica | Utiliza motores eléctricos para converter energia eléctrica em energia mecânica para máquinas e veículos. | Alta precisão, poupança de energia, controlo preciso, amigo do ambiente, ruído reduzido e poupança de custos. | – |

| Transmissão pneumática | Utiliza gás comprimido para transmitir energia ou informação, adequado para ambientes agressivos. | Ação rápida, resposta rápida, baixa manutenção, meio limpo, custo-benefício, proteção automática contra sobrecarga. | Afetado pela compressibilidade do ar, baixa pressão de trabalho, ruído significativo durante o escape a alta velocidade, mais lento do que os sinais electrónicos. |

| Transmissão hidráulica | Utiliza o líquido como meio para transmitir energia e controlo. | Compacto, permite ajustes contínuos, resposta rápida, fácil integração com controlo elétrico, seguro e fiável. | Potenciais fugas de óleo, não completamente incompressível, perdas durante o fluxo de óleo, dificuldades sob temperaturas extremas, requer alta precisão no fabrico. |

A tabela acima resume os principais aspectos de cada tipo de transmissão de energia, destacando as suas principais características, benefícios e limitações.

(1) O que é a transmissão mecânica de energia?

A transmissão de energia mecânica refere-se a produtos utilizados para o movimento de peças mecânicas e não para o fornecimento de energia eléctrica. Estes produtos incluem acoplamentos, correntes e rodas dentadas, correias e polias, e componentes de acionamento.

O sistema de transmissão mecânica é uma parte crucial da máquina-ferramenta. É acionado principalmente por um fuso de esferas, que está integrado no eixo móvel durante o processo de transmissão.

A máquina-ferramenta é accionada por um motor. O objetivo da transmissão mecânica é transmitir movimento e força.

Os tipos de transmissão mecânica habitualmente utilizados incluem a transmissão por engrenagens, a transmissão por parafuso sem-fim, a transmissão por correia, a transmissão por corrente e o comboio de engrenagens.

A função da transmissão mecânica é transmitir movimento e força.

(2) Tipos de transmissão mecânica de potência

A transmissão de energia mecânica mais comum inclui principalmente: transmissão por engrenagem, transmissão por turbo vórtice, transmissão por correia, transmissão por corrente, comboio de engrenagens, etc.

01. Acionamento por engrenagem

A transmissão por engrenagens é o tipo de transmissão mais utilizado na transmissão mecânica.

Oferece uma transmissão precisa, eficiente, compacta, fiável e duradoura.

Existem vários tipos diferentes de accionamentos por engrenagem que são classificados com base em várias normas.

Vantagens:

Desvantagens:

02. Turbo Vortex Drive

Adequado para movimento e potência entre dois eixos com espaços verticais e não intersectados.

Vantagens:

Desvantagens:

Os principais parâmetros do acionamento da turbina são:

03. Acionamento por correia

A a transmissão por correia é um sistema de transmissão mecânica que utiliza uma correia flexível, tensionada em polias, para transmitir movimento ou potência.

O acionamento por correia é normalmente composto por uma roda motriz, uma roda movida e uma correia sem fim que é tensionada entre as duas rodas.

1) Quando a direção de rotação de dois eixos é paralela, designa-se por movimento aberto, distância do centroe o conceito de ângulo de enrolamento.

2) As correias podem ser divididas em três categorias com base na sua forma de secção transversal: correia plana, correia em V e correia especial.

3) O foco das suas aplicações inclui:

Prós e contras da condução por correia:

Vantagens:

Desvantagens:

04. Transmissão por corrente

A transmissão por corrente é um sistema de transmissão mecânica que transmite movimento e potência de uma roda dentada de acionamento com uma forma de dente especializada para uma roda dentada de acionamento com uma forma de dente semelhante através de uma corrente.

Incluindo:

Vantagens:

Os accionamentos por corrente têm muitas vantagens, em comparação com accionamentos por correia,

Em comparação com a transmissão por engrenagem, a transmissão por corrente é caracterizada:

Desvantagens:

As principais desvantagens da transmissão por corrente são:

05. Trem de engrenagens

Um sistema de transmissão que compreende mais de duas engrenagens é designado por trem de engrenagens. A transmissão por engrenagens pode ser classificada em dois tipos: transmissão por engrenagens normais e transmissão por engrenagens planetárias.

Uma engrenagem planetária é uma engrenagem que sofre um movimento rotativo e axial dentro do trem de engrenagens.

O trem de engrenagens pode ser dividido em duas categorias: trem de eixo fixo e trem epicicloidal.

A relação de transmissão do comboio, que é a relação entre a velocidade angular (ou velocidade de rotação) do veio de entrada e a veio de saídaé calculada dividindo o produto do número de dentes de todas as engrenagens seguidoras em cada par de engrenagens de malha pelo número de dentes de todas as engrenagens motrizes.

Num trem de engrenagens epicicloidais, a engrenagem planetária, que sofre movimentos rotativos e axiais, é contrastada com a engrenagem central ou engrenagem solar, que tem uma posição axial fixa.

A relação de transmissão do trem de engrenagens epicicloidal não pode ser calculada diretamente e requer a utilização do método do movimento relativo (ou método de inversão) para converter o trem de engrenagens epicicloidal num trem de eixos fixos hipotético.

As características do trem de engrenagens incluem:

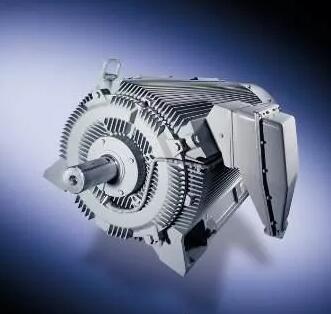

O acionamento elétrico refere-se à utilização de motores eléctricos para converter energia eléctrica em energia mecânica para acionar vários tipos de máquinas de produção, veículos de transporte e outros itens que requerem movimento na vida quotidiana.

Vantagens:

Alta precisão: Servomotores são utilizados como fontes de energia, e o mecanismo de transmissão simples e eficiente, constituído por fusos de esferas e correias dentadas, resulta num erro de repetibilidade de 0,01%. Este método de transmissão é utilizado em máquinas de prensagem.

Poupança de energia: A energia libertada durante a fase de desaceleração do ciclo de trabalho pode ser convertida novamente em energia eléctrica, reduzindo os custos de funcionamento e exigindo apenas 25% do equipamento de potência necessário para os accionamentos hidráulicos.

Controlo preciso: Com o apoio de sensores de alta precisão, dispositivos de medição e tecnologia informática, é possível obter um controlo preciso de acordo com os parâmetros definidos, excedendo em muito a precisão de controlo de outros métodos de controlo.

Proteção do ambiente: O menor consumo de energia e o desempenho optimizado resultam numa redução da poluição e do ruído, proporcionando uma melhor proteção ambiental para a fábrica.

Redução do ruído: O ruído de funcionamento é inferior a 70 decibéis, cerca de 2/3 do ruído produzido por uma máquina de moldagem por injeção com acionamento hidráulico.

Poupança de custos: O custo do óleo hidráulico e a manutenção associada são eliminados, e não há necessidade de tubos duros ou macios, de arrefecer o óleo hidráulico ou de reduzir os custos da água de arrefecimento.

A transmissão pneumática utiliza gás comprimido como meio de trabalho e transmite energia ou informação através da pressão do gás.

Vantagens:

Sendo o ar o meio de trabalho na transmissão pneumática, é relativamente fácil de obter. O ar usado pode ser convenientemente descarregado na atmosfera, eliminando a necessidade de um tanque de combustível recuperado e de uma tubagem, como na transmissão hidráulica.

Além disso, a viscosidade do ar é muito baixa (cerca de um décimo de milésimo do óleo hidráulico), o que resulta numa perda mínima e permite uma fácil concentração do fornecimento de gás e o transporte a longa distância. As fugas nos sistemas pneumáticos também não causam tanta poluição ambiental como os accionamentos hidráulicos.

Em comparação com a transmissão hidráulica, a transmissão pneumática oferece uma ação rápida, uma resposta rápida, uma manutenção reduzida, um meio de trabalho limpo e nenhuma deterioração do meio.

Além disso, tem boa adaptabilidade a ambientes de trabalho difíceis, como inflamáveis, explosivos, poeirentos, magnéticos fortes, radiação e condições de vibração, o que o torna superior aos sistemas de controlo hidráulicos, electrónicos e eléctricos.

Por último, a transmissão pneumática é rentável e tem a capacidade de proteção automática contra sobrecargas.

Desvantagens:

A estabilidade da velocidade de trabalho é afetada pela compressibilidade do ar. No entanto, a utilização de um dispositivo de ligação gás-líquido permite obter resultados satisfatórios.

Devido à baixa pressão de trabalho, geralmente de 0,31 MPa, e à necessidade de manter o tamanho da estrutura reduzido, a força total de saída não deve exceder 10 a 40 kN.

O escape a alta velocidade gera um ruído significativo, pelo que é adicionado um silenciador para o atenuar.

A velocidade de transmissão dos sinais de gás nos dispositivos pneumáticos é inferior à velocidade dos electrões e da luz no âmbito da velocidade do som.

Por conseguinte, os sistemas de controlo pneumático não devem ser utilizados em circuitos complexos com vários estágios.

A transmissão hidráulica é um método de transmissão de energia e controlo através da utilização de líquido como meio de trabalho.

Vantagens:

Do ponto de vista estrutural, os quatro modos de transmissão têm uma potência de saída comprimida pela força por unidade de peso e tamanho, e um grande momento de inércia.

No entanto, a transmissão hidráulica tem um volume mais pequeno quando transmite a mesma potência, é leve com baixa inércia e tem uma estrutura compacta e uma disposição flexível.

Em termos de desempenho, a transmissão hidráulica permite ajustes contínuos de velocidade, binário e potência com um tempo de resposta rápido e uma vasta gama de velocidades de 100:1 a 2000:1.

O controlo e o ajuste são relativamente simples, tornando-o conveniente para operar e economizar trabalho.

Além disso, é fácil de integrar com sistemas de controlo elétrico e informáticos para automação.

Em termos de utilização e manutenção, os componentes hidráulicos têm boas propriedades autolubrificantes, são fáceis de proteger contra sobrecargas e de manter a pressão, e são seguros e fiáveis. Os componentes também são facilmente padronizados e generalizados.

A tecnologia hidráulica é conhecida pela sua segurança e fiabilidade, e a sua plasticidade e variabilidade proporcionam uma grande flexibilidade na produção, permitindo alterações e ajustes fáceis ao processo de produção.

Além disso, os componentes hidráulicos são relativamente baratos e amplamente adaptáveis.

A combinação da tecnologia hidráulica com as novas tecnologias, como o controlo por microcomputador, está a tornar-se a tendência no mundo e constitui a integração "máquina-eléctrica-hidráulica-luz", facilitando a digitalização.

Tudo tem dois lados, há vantagens e desvantagens. Os accionamentos hidráulicos não são exceção:

Desvantagens:

O movimento relativo das superfícies na transmissão hidráulica leva a inevitáveis fugas de óleo, e o óleo não é completamente incompressível.

Isto pode resultar na falta de uma relação de transmissão rigorosa e torná-lo inadequado para utilização em correntes de transmissão para máquinas-ferramentas, como engrenagens roscadas.

Existem perdas como a perda ao longo do percurso, a perda local e a fuga durante o fluxo de óleo, o que leva a uma baixa eficiência de transmissão, tornando-a inadequada para a transmissão a longa distância.

A transmissão hidráulica apresenta dificuldades em condições de temperatura elevada e baixa.

Para evitar fugas de óleo e cumprir os requisitos de desempenho, os componentes hidráulicos têm de ser fabricados com elevada precisão, o que pode criar dificuldades na utilização e manutenção.

Diagnóstico de falhas em sistemas hidráulicos pode ser um desafio, especialmente em áreas onde a tecnologia hidráulica não é amplamente utilizada. Este facto dificulta frequentemente a promoção e aplicação mais alargadas da tecnologia hidráulica.

A manutenção dos equipamentos hidráulicos exige um certo nível de experiência e a formação dos técnicos hidráulicos é mais longa.

As vantagens e limitações da transmissão por engrenagem, por corrente e por correia síncrona na indústria moderna são as seguintes

As principais vantagens da transmissão por engrenagens incluem: relação de transmissão instantânea que é constante e altamente estável, estrutura fiável, baixo ruído, elevada eficiência de transmissão de energia, ampla gama de velocidades, capacidade de atingir uma grande relação de transmissão, estrutura compacta e longa vida útil. Além disso, a transmissão por engrenagens é adequada para a transmissão em que a distância central entre os dois eixos é grande, com boa flexibilidade para amortecer o impacto e absorver as vibrações; o deslizamento quando sobrecarregado evita danos noutras peças, com uma estrutura simples e de baixo custo.

As limitações da transmissão por engrenagens incluem: requisitos ambientais elevados, são necessárias boas condições de lubrificação, não são adequadas para a transmissão entre dois veios com muito pó ou a uma longa distância e é necessária uma elevada precisão no fabrico e na instalação.

A vantagem do acionamento por corrente reside na sua análise e descrição sistemáticas na sua conceção, incluindo a estrutura, o princípio, o cálculo da conceção e os aspectos de tensão de vários accionamentos por correia (acionamento por correia plana, acionamento por correia em V, acionamento por correia em V estreita, acionamento por correia com várias arestas, acionamento por correia síncrona, etc.).

A transmissão por correia síncrona combina as vantagens da corrente, da engrenagem e da correia triangular, e está a ganhar atenção com o desenvolvimento da indústria. As suas características incluem uma transmissão suave, uma elevada eficiência de transmissão e uma boa resistência ao calor do produto.

A transmissão por engrenagens é amplamente utilizada na indústria moderna devido à sua elevada eficiência, elevada estabilidade, adequação a grandes relações de transmissão e longa vida útil, mas requer um ambiente mais elevado e não é adequada para aplicações com muito pó ou longas distâncias. Os prós e contras específicos da transmissão por corrente e da transmissão por correia síncrona têm de ser analisados com base no design específico e no cenário de aplicação, mas todos eles reflectem a procura da indústria moderna por métodos de transmissão eficientes e estáveis.