Já alguma vez se interrogou sobre o que alimenta as máquinas de que dependemos diariamente? Desde turbinas a vapor a motores eléctricos, a maquinaria rotativa desempenha um papel crucial em várias indústrias. Esta publicação do blogue explora os diferentes tipos de máquinas rotativas, incluindo os seus componentes e funções. No final, ficará com uma ideia clara do funcionamento destas máquinas e da sua importância no nosso mundo. Mergulhe para aprender sobre os mecanismos fascinantes que mantêm o nosso mundo moderno a girar!

A maioria das máquinas tem componentes rotativos.

As máquinas rotativas referem-se às máquinas cuja função principal é desempenhada através do movimento de rotação, em especial as máquinas cujos componentes principais rodam a alta velocidade.

Os tipos de máquinas rotativas são diversos e incluem turbinas a vapor, turbinas a gás, compressores centrífugos, geradores, bombas, turbinas hidráulicas, ventiladores e motores eléctricos.

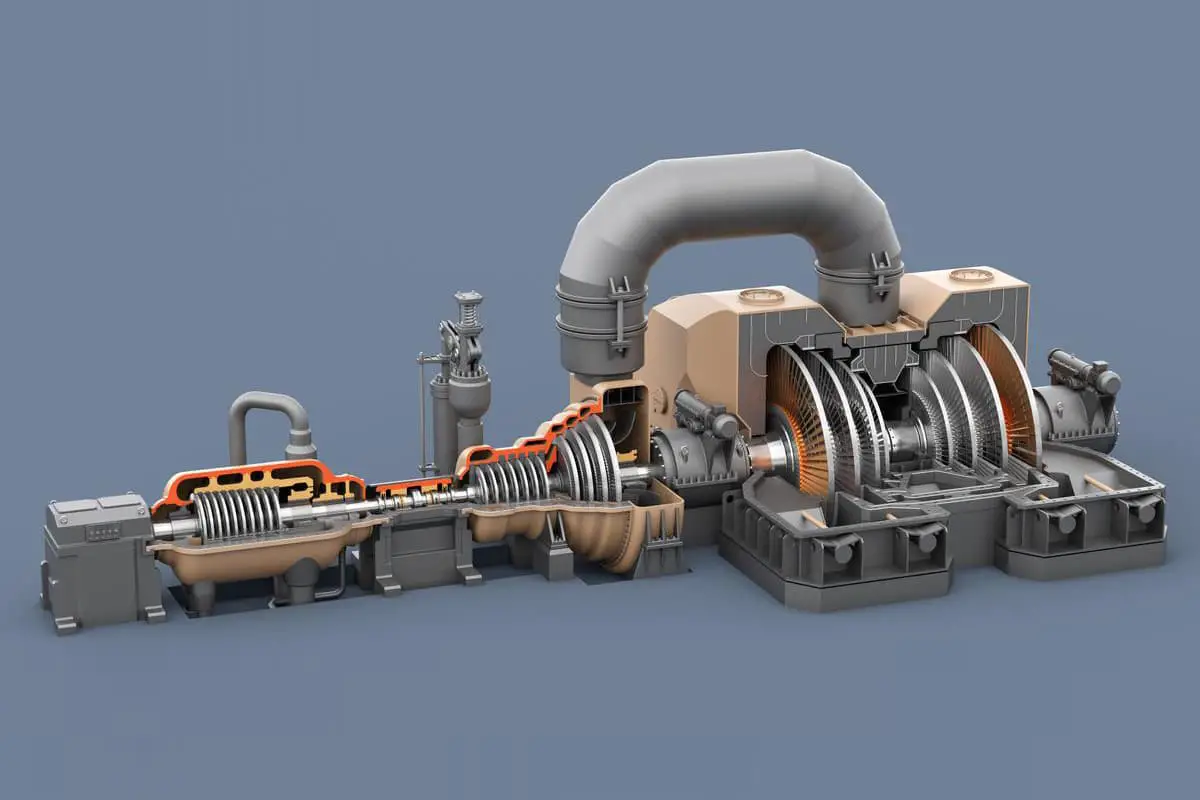

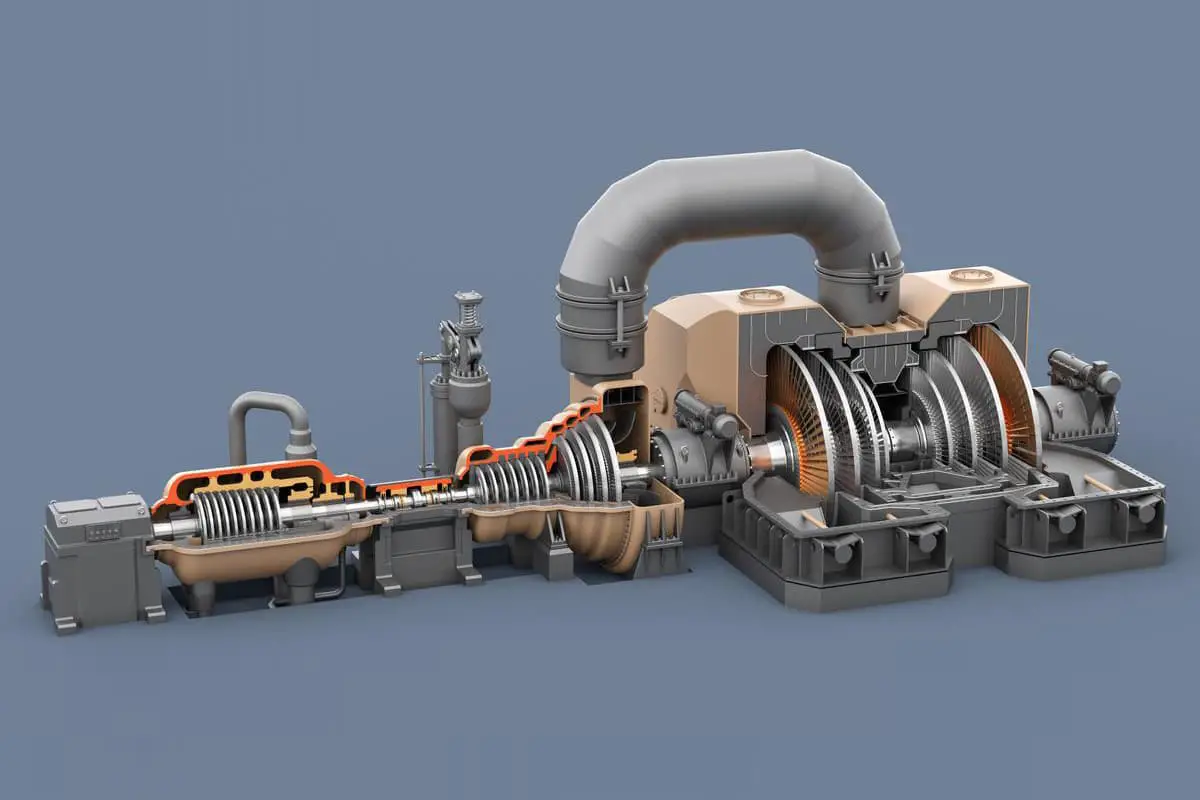

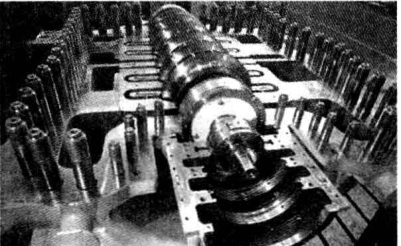

Os principais componentes destas máquinas são os rotores, os sistemas de rolamentos, os estatores e as carcaças das unidades, bem como os acoplamentos.

A velocidade de rotação destas máquinas pode variar entre algumas dezenas e várias centenas de milhares de rotações por minuto. Alguns exemplos de máquinas rotativas típicas são descritos a seguir.

Uma turbina a vapor é uma máquina rotativa que converte a energia do vapor em trabalho mecânico, também conhecida como rotor de vapor.

É utilizado principalmente como motor principal para a produção de energia, mas também pode acionar diretamente várias bombas, ventiladores, compressores e hélices de navios.

Além disso, os gases de escape ou a extração intermédia de uma turbina a vapor podem ser utilizados para satisfazer as necessidades de aquecimento, tanto na indústria como em ambientes domésticos.

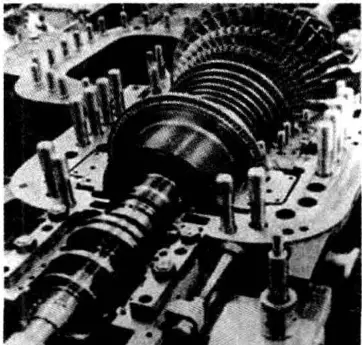

Um compressor centrífugo funciona transferindo energia para um gás através de um rotor, aumentando assim a sua pressão.

Pode ser constituído por uma ou várias fases. Este tipo de compressor pertence à categoria dos compressores de pás rotativas, também conhecidos como turbocompressores.

No compressor centrífugo, a rotação a alta velocidade do rotor exerce uma força centrífuga sobre o gás, e a expansão no canal difusor aumenta ainda mais a pressão do gás.

Um gerador elétrico é um dispositivo mecânico que converte várias formas de energia em energia eléctrica.

Com origem na Segunda Revolução Industrial, foi desenvolvido pela primeira vez pelo engenheiro alemão Siemens em 1866.

Alimentados por turbinas hidráulicas, turbinas a vapor, motores diesel ou outros dispositivos mecânicos, os geradores transformam a energia gerada pelo fluxo de água, fluxo de ar, combustão de combustível ou cisão nuclear em energia mecânica.

Esta energia mecânica é depois convertida em energia eléctrica pelo gerador. Os geradores têm uma vasta gama de aplicações na produção industrial e agrícola, na defesa, na tecnologia e na vida quotidiana.

Uma bomba de água é um dispositivo mecânico concebido para transportar ou pressurizar líquidos.

Transfere a energia mecânica do motor principal ou de outras fontes de energia externas para o líquido, aumentando a sua energia.

É utilizado principalmente para o transporte de vários líquidos, incluindo água, óleo, soluções ácido-base, emulsões, suspensões e metais líquidos.

A bomba também pode tratar misturas de líquidos e gases, bem como líquidos que contenham sólidos em suspensão.

Um ventilador é um dispositivo mecânico que depende da entrada de energia mecânica para aumentar a pressão do gás e expulsar o gás.

É um tipo de máquina de fluido acionado, com uma pressão de escape inferior a 1,5×105Pa. As ventoinhas são amplamente utilizadas para ventilação, extração de poeiras e arrefecimento em fábricas, minas, túneis, torres de arrefecimento, veículos, navios e edifícios.

São também utilizados para ventilação e tiragem de ar em caldeiras e fornos industriaispara arrefecimento e ventilação em aparelhos de ar condicionado e electrodomésticos, para secagem e seleção de cereais, bem como para o fluxo de ar em túneis de vento e para a insuflação e propulsão de hovercrafts.

O motor elétrico é um dispositivo que converte a energia eléctrica em energia mecânica. É concebido com base no fenómeno de rotação de uma bobina electrificada sob a força de um campo magnético.

Dependendo da fonte de energia utilizada, os motores são classificados em motores de corrente contínua e motores de corrente alternada.

A maioria dos motores em sistemas de energia são motores de corrente alternada, que podem ser síncronos ou assíncronos. O motor elétrico é constituído essencialmente por um estator e um rotor.

A direção da força exercida sobre o fio electrificado no campo magnético está relacionada com a direção da corrente e com as linhas do campo magnético.

O princípio de funcionamento de um motor elétrico é a força exercida pelo campo magnético sobre a corrente, provocando a rotação do motor.

A função principal das máquinas rotativas é executada pelos seus componentes rotativos, sendo o rotor o elemento mais crítico.

A vibração e o ruído anormais são os principais indicadores de mau funcionamento em máquinas rotativas. Os sinais de vibração, manifestados nos domínios da amplitude, da frequência e do tempo, revelam informações cruciais sobre a avaria da máquina.

Por conseguinte, é essencial uma compreensão abrangente dos mecanismos de vibração em máquinas rotativas em várias condições de avaria para uma monitorização operacional eficaz e para aumentar a precisão do diagnóstico de avarias.

Com base na natureza da vibração mecânica, as vibrações das máquinas rotativas podem ser classificadas em três categorias distintas:

A vibração forçada, também designada por vibração síncrona, resulta de forças de excitação externas contínuas e periódicas.

Este tipo de vibração retira continuamente energia do ambiente externo para compensar as perdas de energia devidas ao amortecimento, mantendo assim uma amplitude de vibração consistente dentro do sistema.

De notar que a própria vibração não influencia a força de perturbação. As causas comuns da vibração forçada incluem o desequilíbrio da massa do rotor, acoplamentos desalinhados, fricção estática no rotor, componentes mecânicos soltos e danos nos elementos ou rolamentos do rotor.

A frequência caraterística da vibração forçada é invariavelmente igual à frequência da força perturbadora. Por exemplo, a vibração forçada induzida pelo desequilíbrio da massa do rotor apresenta uma frequência de vibração que coincide consistentemente com a frequência da velocidade de rotação.

As vibrações auto-excitadas resultam de forças alternadas geradas pelo movimento interno da máquina durante o seu funcionamento. Estas forças alternadas cessam naturalmente quando a vibração pára.

A frequência de vibração auto-excitada corresponde à frequência natural (ou crítica) da máquina, independente de qualquer frequência de excitação externa.

As manifestações comuns de vibração auto-excitada em máquinas rotativas incluem o turbilhão de óleo e a oscilação da película de óleo, causadas principalmente pela resistência interna do rotor e pelo atrito entre os componentes estáticos e dinâmicos.

Em comparação com a vibração forçada, a vibração auto-excitada ocorre de forma mais abrupta e com intensidades de vibração mais elevadas, podendo causar danos graves na máquina num curto espaço de tempo.

A vibração forçada não estável é uma variante da vibração forçada desencadeada por perturbações externas.

Partilha a frequência da perturbação, mas a própria vibração influencia reciprocamente a magnitude e a fase da perturbação. Consequentemente, tanto a amplitude como a fase da vibração flutuam.

Por exemplo, a deformação térmica irregular localizada no veio do rotor adiciona efetivamente uma massa desequilibrada ao rotor, causando variações na amplitude e na fase da vibração.

Estas alterações na amplitude e na fase, por sua vez, afectam a magnitude e a localização da deformação térmica irregular, resultando em variações contínuas na vibração forçada.

A compreensão destes tipos de vibração é crucial para a implementação de estratégias eficazes de monitorização do estado e para o desenvolvimento de algoritmos avançados de diagnóstico de avarias em máquinas rotativas.