Já alguma vez se maravilhou com a versatilidade das molas na engenharia mecânica? Desde suspensões automóveis a instrumentos de precisão, estes heróis desconhecidos desempenham um papel crucial. Nesta publicação do blogue, vamos mergulhar no fascinante mundo das molas, explorando os seus tipos, aplicações e princípios de conceção. Junte-se a nós para descobrirmos os segredos por detrás destes componentes essenciais que mantêm as nossas máquinas e dispositivos a funcionar sem problemas.

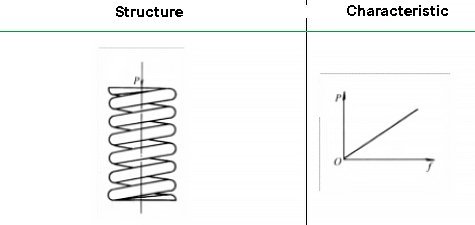

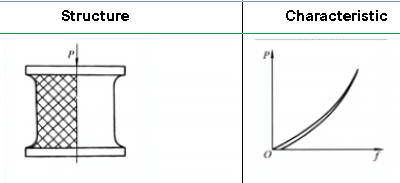

As molas de compressão helicoidais cilíndricas com secções transversais circulares caracterizam-se pela sua relação linear força-deslocamento, rigidez consistente ao longo da sua gama de movimentos e conceção simples mas eficaz. Estes atributos, combinados com a facilidade de fabrico e a relação custo-eficácia, contribuem para a sua adoção generalizada em várias indústrias.

Estas molas são excelentes em aplicações que requerem:

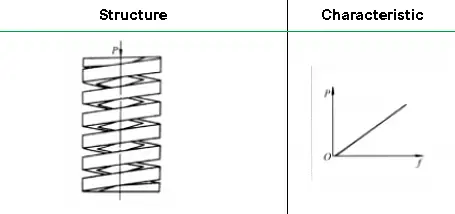

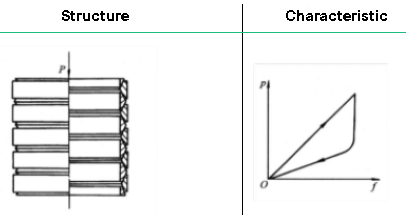

Sob restrições de espaço equivalentes, uma mola de compressão helicoidal cilíndrica de secção retangular demonstra propriedades mecânicas superiores às da sua contraparte de secção circular. Esta conceção apresenta uma rigidez significativamente mais elevada e uma maior capacidade de absorção de energia, o que a torna particularmente vantajosa em aplicações em que o espaço é limitado mas as exigências de desempenho são elevadas.

A secção transversal retangular oferece várias vantagens importantes:

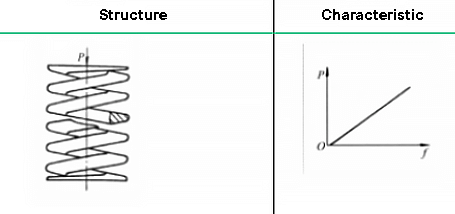

As molas de compressão helicoidais cilíndricas com secções de arame plano oferecem vantagens significativas em relação às suas congéneres de secção circular, particularmente em termos de capacidade de armazenamento de energia, altura de compressão e capacidade de compressão global. O perfil de arame plano permite uma utilização mais eficiente do material e do espaço, resultando em molas que podem armazenar mais energia potencial num determinado volume.

Estas molas apresentam uma altura sólida mais baixa (altura totalmente comprimida) devido ao espaço reduzido entre as bobinas quando comprimidas, permitindo uma maior amplitude de movimento em espaços confinados. Além disso, a geometria do fio plano proporciona uma maior área de superfície de contacto entre as bobinas, melhorando a estabilidade e a distribuição da carga durante a compressão.

As caraterísticas de desempenho superior das molas de secção plana tornam-nas ideais para aplicações com restrições de espaço rigorosas e requisitos de energia elevados. São amplamente utilizadas na engenharia automóvel, encontrando uma utilização extensiva em:

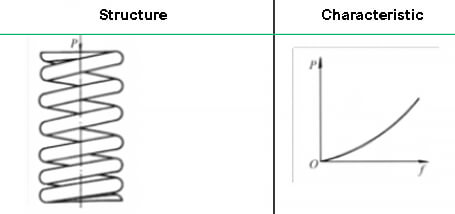

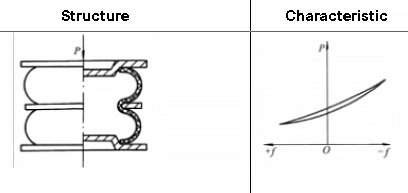

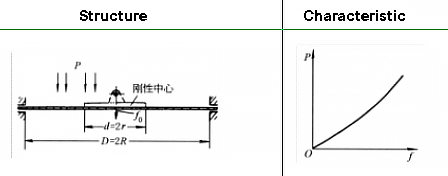

À medida que a carga aplicada aumenta até um limiar crítico, o comportamento da mola sofre uma transformação distinta. As bobinas com passo mais pequeno comprimem-se progressivamente e entram em contacto, um fenómeno conhecido como "coil binding". Este envolvimento gradual das bobinas resulta num aumento não linear da rigidez da mola, fazendo com que a caraterística força-deflexão passe de uma resposta linear inicial para uma curva progressiva e incremental.

A caraterística de rigidez variável altera inerentemente a frequência natural da mola em função da carga, criando um sistema dinâmico com propriedades de ressonância adaptáveis. Esta caraterística permite que a mola atenue ou mitigue eficazmente a ressonância através de um espetro mais amplo de frequências de funcionamento, particularmente benéfico em aplicações de alta velocidade sujeitas a cargas rapidamente flutuantes.

O comportamento único dependente da carga das molas de passo desigual torna-as especialmente valiosas em mecanismos de precisão, suspensões automóveis e maquinaria industrial, onde a absorção controlada de energia e o isolamento de vibrações são cruciais. Ao adaptar a variação do passo ao longo do comprimento da mola, os engenheiros podem afinar o perfil de força-deflexão para cumprir requisitos de desempenho específicos, optimizando a resposta da mola a cenários de carga complexos.

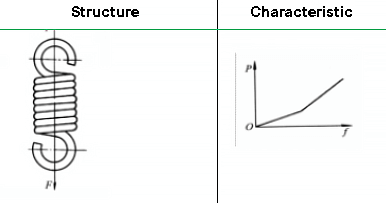

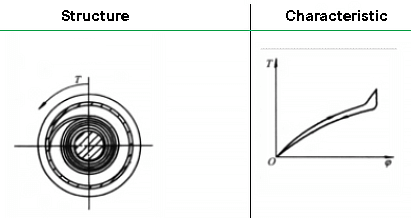

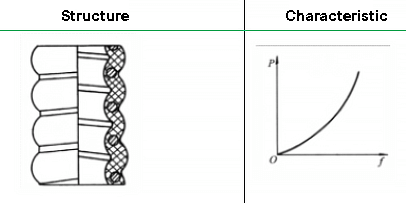

A mola de compressão helicoidal cilíndrica de múltiplos fios utiliza um material composto que consiste num cabo de aço intrinsecamente torcido com filamentos de fio de aço fino. Esta construção única combina a resistência do cabo de aço com a flexibilidade dos fios de arame individuais.

No seu estado sem carga, o contacto entre os fios dentro da estrutura do cabo permanece relativamente frouxo, permitindo a conformidade inicial. No entanto, à medida que a carga externa aumenta até um limiar crítico, ocorre uma transformação significativa. Os fios de arame individuais começam a apertar e a comprimir-se uns contra os outros, resultando num aumento acentuado da rigidez da mola. Este fenómeno manifesta-se como um ponto de inflexão distinto na curva caraterística força-deslocamento da mola helicoidal de múltiplos fios, diferenciando-a das molas convencionais de fio único.

A conceção de múltiplos filamentos oferece várias vantagens em relação às molas helicoidais cilíndricas tradicionais fabricadas a partir de materiais de secção transversal equivalente:

O desempenho e as caraterísticas das molas de extensão de bobina helicoidal cilíndrica são muito semelhantes aos das molas de compressão helicoidal cilíndrica com secções transversais circulares. No entanto, são especificamente concebidas para funcionar com cargas de tração em vez de forças de compressão.

Estas molas são utilizadas principalmente em aplicações que requerem carga de tração controlada e armazenamento de energia. Casos de utilização comuns incluem:

A geometria única das molas de extensão de bobina helicoidal cilíndrica, com um diâmetro de bobina gradualmente crescente ao longo do eixo da mola, oferece várias vantagens:

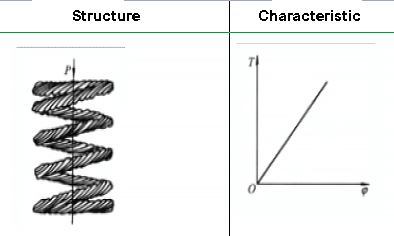

Uma mola de torção helicoidal cilíndrica é um componente mecânico essencial concebido para resistir a forças de rotação e armazenar energia de torção. A sua estrutura de bobina helicoidal, normalmente enrolada a partir de materiais de elevada resistência como o aço para molas ou ligas de níquel, permite-lhe converter eficazmente o binário aplicado em energia potencial. Este tipo de mola apresenta uma caraterística de força-deflexão linear, tornando-a previsível e fiável em várias aplicações.

Comumente utilizadas em diversos produtos industriais e de consumo, as molas de torção helicoidais cilíndricas têm múltiplas funções:

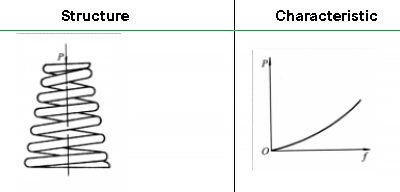

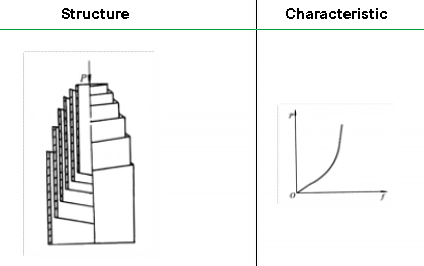

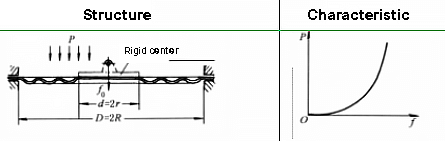

A mola helicoidal cónica apresenta uma funcionalidade única, semelhante à de uma mola helicoidal de passo desigual, mas com caraterísticas de desempenho melhoradas. À medida que a carga aplicada aumenta, a mola sofre um processo de aperto progressivo, começando nas bobinas de maior diâmetro e avançando para as bobinas de menor diâmetro. Este envolvimento gradual continua até que as bobinas entrem em contacto, resultando numa taxa de mola variável.

A caraterística força-deflexão de uma mola helicoidal cónica é nitidamente não linear, com a rigidez a aumentar progressivamente à medida que a carga aumenta. Este perfil de rigidez variável conduz a uma frequência de vibração natural dinâmica, que é particularmente vantajosa para atenuar ou eliminar os efeitos de ressonância. Em comparação com as molas de compressão convencionais de passo igual, as molas cónicas demonstram capacidades antirressonância superiores num espetro de frequência mais amplo.

A geometria cónica das molas cónicas oferece várias vantagens importantes:

Estes atributos tornam as molas cónicas particularmente adequadas para aplicações que requerem suporte de cargas pesadas e atenuação de vibrações. As aplicações industriais mais comuns incluem:

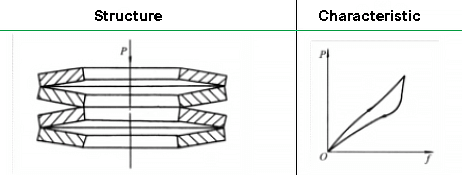

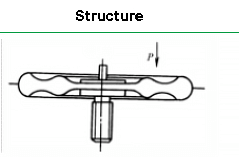

As molas helicoidais volutas, caracterizadas pela sua forma cónica e bobinas enroladas firmemente, oferecem uma capacidade superior de absorção de energia num formato compacto, em comparação com as molas helicoidais convencionais. Esta conceção única permite uma maior deflexão e capacidade de carga num espaço limitado. Além disso, a fricção entre placas inerente à sua estrutura proporciona efeitos de amortecimento significativos, atenuando eficazmente as vibrações num amplo espetro de frequências.

Estas molas têm uma aplicação extensiva em sistemas de tubagens industriais, particularmente onde a compensação da expansão térmica e o isolamento de vibrações são críticos. A sua implementação é especialmente prevalecente em ambientes de alta temperatura e alta pressão, tais como redes de distribuição de vapor e água em centrais térmicas. A capacidade das molas para acomodar movimentos axiais, laterais e angulares torna-as inestimáveis para manter a integridade do sistema e prolongar a vida útil do equipamento.

Apesar das suas vantagens, as molas helicoidais de voluta apresentam certos desafios de fabrico e manutenção. As estreitas folgas entre placas inerentes à sua conceção complicam os processos de tratamento térmico, dificultando a obtenção de uma têmpera uniforme. Isto pode levar a inconsistências nas propriedades e no desempenho do material. Para além disso, a estrutura apertada impede os métodos convencionais de tratamento de superfícies, como a granalhagem, limitando potencialmente a resistência à corrosão e a vida à fadiga. Além disso, a geometria complexa das molas volutas exige técnicas de fabrico de alta precisão, que podem ser difíceis de manter de forma consistente, afectando potencialmente as caraterísticas de carga-deflexão da mola e a sua fiabilidade global.

Para atenuar estas limitações, estão a ser desenvolvidas tecnologias de fabrico avançadas, tais como máquinas de enrolar controladas por computador e processos de tratamento térmico especializados. Estas inovações têm como objetivo aumentar a precisão da produção, melhorar a uniformidade do material e explorar métodos alternativos de tratamento de superfície adequados à geometria única das molas helicoidais volutas.

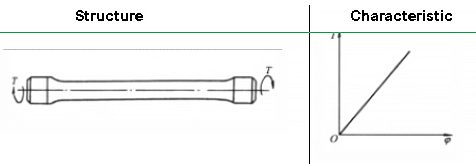

O princípio de conceção das molas de barra de torção é concetualmente simples, mas a sua produção exige especificações exactas de material e precisão de fabrico. Estas molas funcionam com base no princípio da elasticidade de torção, em que uma barra metálica resiste a forças de torção e regressa à sua posição original quando a carga é removida.

As molas de barra de torção têm uma aplicação generalizada em sistemas de suspensão automóvel, particularmente em veículos ligeiros e alguns camiões pesados. Oferecem um design compacto que poupa espaço e proporcionam uma taxa de mola progressiva, melhorando o conforto de condução e o manuseamento. No sector automóvel, são frequentemente fabricadas a partir de ligas de aço de alta resistência, como o SAE 5160 ou 9260, tratadas termicamente para obter propriedades mecânicas ideais.

Para além da utilização em automóveis, as barras de torção servem como molas auxiliares em vários sistemas mecânicos. Nos motores de combustão interna, são empregues em conjuntos de válvulas para assegurar a sincronização e a vedação precisas das válvulas. Os sistemas de molas pneumáticas em aplicações industriais e de transporte podem incorporar barras de torção para proporcionar estabilidade adicional e distribuição de carga. Os pressurizadores em sistemas hidráulicos e pneumáticos também beneficiam de molas de barras de torção, que ajudam a manter níveis de pressão consistentes.

O processo de fabrico das barras de torção envolve normalmente a forja ou maquinagem de precisão, seguida de um tratamento térmico cuidadosamente controlado para obter a resistência e a elasticidade necessárias. Os tratamentos de superfície, como a granalhagem ou a nitruração, são frequentemente aplicados para aumentar a resistência à fadiga e a durabilidade. As medidas de controlo de qualidade, incluindo ensaios não destrutivos e verificações dimensionais rigorosas, são cruciais para garantir um desempenho consistente e a longevidade destes componentes críticos.

As molas Belleville, também conhecidas como molas de disco cónico ou anilhas Belleville, apresentam uma capacidade de carga excecional, propriedades de amortecimento e caraterísticas de absorção de choque. Estas anilhas de mola cónicas foram concebidas para suportar cargas elevadas num espaço axial compacto, o que as torna ideais para aplicações com altura de instalação limitada.

Ao utilizar diferentes combinações e disposições de empilhamento de molas Belleville, os engenheiros podem obter uma vasta gama de caraterísticas de carga-deflexão. Estas configurações incluem:

A versatilidade das molas Belleville permite a sua utilização em numerosas aplicações industriais, tais como

As molas em anel, também conhecidas como molas de fricção ou molas anulares, são dispositivos sofisticados de absorção de energia amplamente utilizados em aplicações industriais e militares pesadas. Estas molas destacam-se em cenários que exigem uma elevada dissipação de energia em espaços compactos, oferecendo um desempenho superior em comparação com as molas helicoidais convencionais. A sua conceção única consiste numa série de anéis interiores e exteriores com superfícies de contacto cónicas, permitindo uma fricção controlada e a absorção de energia durante os ciclos de compressão e expansão.

As principais aplicações das molas de anel incluem:

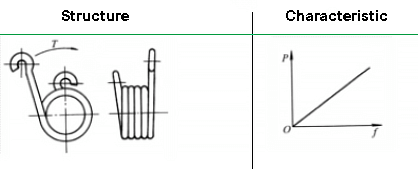

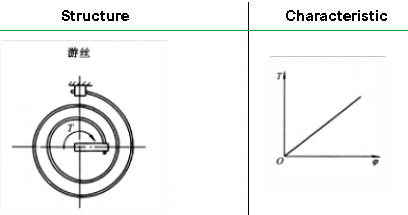

A mola voluta plana, também conhecida como mola de cabelo, é um componente de precisão que consiste numa tira de metal plana e firmemente enrolada. Esta mola versátil tem duas funções em vários sistemas mecânicos:

A principal função da mola de voluta plana é o armazenamento de energia e a libertação controlada. O seu design único em espiral permite uma acumulação eficiente de energia e uma dissipação gradual, tornando-a ideal para mecanismos de cronometragem.

As principais vantagens das molas volutas planas em sistemas de relógio incluem

As aplicações das molas volutas planas estendem-se a vários sectores e produtos:

As molas de lâmina são componentes elásticos versáteis constituídos por uma ou mais camadas de chapas metálicas, normalmente com uma secção transversal retangular. Embora tradicionalmente associadas a sistemas de suspensão de veículos, encontram diversas aplicações em vários contextos industriais e mecânicos, nomeadamente quando é necessária uma flexibilidade controlada e uma capacidade de carga.

Estas molas destacam-se em cenários que exigem uma capacidade de carga moderada e caraterísticas de deformação previsíveis. O seu design único permite uma vasta gama de aplicações, incluindo:

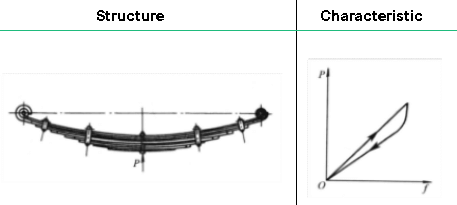

A mola de chapa de aço, também conhecida como mola de lâminas, é composta por várias camadas de chapas de aço para molas de elevada resistência, variando normalmente em comprimento e espessura.

Este componente robusto é amplamente utilizado nos sistemas de suspensão de vários veículos, incluindo automóveis, camiões pesados, tractores e vagões ferroviários. A sua principal função é absorver e distribuir cargas de choque, proporcionar amortecimento e minimizar as vibrações, aumentando assim o conforto de condução e a estabilidade do veículo.

Para além das suas aplicações tradicionais no sector automóvel, a mola em chapa de aço é amplamente utilizada como dispositivo de amortecimento de vibrações em numerosos produtos mecânicos e equipamentos industriais. A sua elevada rigidez, associada a uma excelente resistência à fadiga e capacidade de carga, torna-a uma escolha ideal para aplicações que requerem força e flexibilidade. Exemplos incluem maquinaria pesada, equipamento agrícola e certos tipos de prensas industriais.

As molas de borracha, caracterizadas pelo seu baixo módulo de elasticidade, apresentam capacidades excepcionais de deformação elástica, permitindo a obtenção das caraterísticas não lineares desejadas com uma facilidade notável. Esta propriedade única permite uma vasta gama de flexibilidade de conceção, uma vez que as molas de borracha podem ser fabricadas em praticamente qualquer forma e com rigidez personalizável para satisfazer requisitos de carga específicos em várias direcções.

Uma das principais vantagens das molas de borracha é a sua capacidade de suportar simultaneamente cargas multiaxiais, incluindo compressão, tensão, cisalhamento e torção. Esta capacidade multifuncional simplifica significativamente os projectos de sistemas globais, reduzindo a necessidade de montagens complexas e diminuindo potencialmente o número de componentes e o peso.

A versatilidade das molas de borracha estende-se à sua composição material, com vários compostos de elastómeros disponíveis para se adequarem a diferentes condições ambientais e requisitos de desempenho. Por exemplo, a borracha natural oferece uma excelente elasticidade e resistência à fadiga, enquanto as borrachas sintéticas, como o EPDM, oferecem uma maior resistência às condições climatéricas e aos produtos químicos.

Os recentes avanços na tecnologia dos compostos de borracha e nos processos de fabrico alargaram ainda mais o âmbito de aplicação das molas de borracha. A maior durabilidade, resistência à temperatura e capacidade de carga levaram à sua crescente adoção em diversas indústrias, incluindo sistemas de suspensão automóvel, isolamento de vibrações em maquinaria industrial e proteção sísmica para edifícios.

O rápido crescimento da utilização de molas de borracha em equipamento mecânico pode ser atribuído a vários factores:

A mola composta de borracha-metal em espiral apresenta uma curva caraterística progressiva, demonstrando uma rigidez crescente sob carga. Este comportamento não linear proporciona um desempenho adaptativo em várias condições de carga.

Este design composto inovador combina as melhores propriedades das molas de borracha e de metal. Em comparação com uma mola de borracha convencional, oferece uma rigidez e uma capacidade de carga significativamente melhoradas. Em contraste com uma mola metálica tradicional, proporciona caraterísticas de amortecimento e absorção de energia superiores.

As principais vantagens da mola composta espiral borracha-metal incluem

Uma mola pneumática é um componente avançado de suspensão pneumática que aproveita a compressibilidade do gás, normalmente ar ou nitrogénio, para proporcionar um efeito elástico altamente reativo e ajustável. Esta tecnologia de molas não metálicas oferece várias vantagens em relação às molas metálicas tradicionais nos sistemas de suspensão de veículos, melhorando significativamente o desempenho dinâmico, o conforto de condução e a capacidade de carga.

As principais caraterísticas e vantagens das molas pneumáticas incluem

A tecnologia das molas pneumáticas foi amplamente adoptada em várias aplicações de transporte, incluindo:

É utilizado para avaliar quantidades não lineares relacionadas com a pressão, incluindo o fluxo de líquidos ou gases em condutas e a velocidade e altitude de aeronaves.

É utilizado como o componente sensível do instrumento, servindo para isolar duas substâncias distintas. Por exemplo, funciona como um dispositivo de vedação flexível que se deforma em resposta a alterações de pressão ou vácuo.

Dois diafragmas idênticos estão ligados em forma de caixa ao longo da periferia.

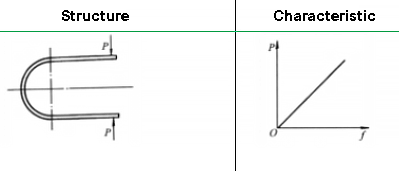

O tubo de mola de pressão, também conhecido como tubo Bourdon, é um elemento de deteção crítico em numerosos instrumentos de medição de pressão. Quando sujeito à pressão do fluido, a extremidade selada deste tubo curvo de secção transversal elíptica sofre uma deformação elástica, resultando numa deslocação mensurável. Esta deslocação é transmitida com precisão a um ponteiro ou a um mostrador digital através de uma ligação mecânica ou de um transdutor eletrónico finamente ajustados.

O princípio de funcionamento baseia-se na geometria do tubo: à medida que a pressão interna aumenta, o tubo tende a endireitar-se, sendo a magnitude do movimento diretamente proporcional à pressão aplicada. Este mecanismo simples, mas eficaz, oferece uma excelente sensibilidade e repetibilidade numa vasta gama de pressões, tipicamente desde o vácuo até vários milhares de psi.

Os tubos de mola de pressão encontram aplicações extensivas em vários instrumentos industriais e científicos, incluindo: