Imagine que a linha de produção da sua fábrica pára subitamente devido a uma fuga numa conduta crucial. Como é que a repara sem correr o risco de causar mais danos ou de provocar uma paragem? Este artigo analisa seis técnicas de soldadura essenciais para parar fugas, destacando métodos práticos e medidas de segurança. Do martelamento à rebitagem, aprenderá estratégias para gerir fugas de forma eficiente e garantir a segurança em ambientes de alta pressão e perigosos. Prepare-se para se equipar com os conhecimentos necessários para resolver fugas de forma eficaz e manter a sua produção a funcionar sem problemas.

Na produção industrial, o equipamento que funciona continuamente pode apresentar fugas por várias razões, tais como fugas em tubos, válvulas, contentores, etc. Estas fugas podem ter um impacto negativo na estabilidade da produção, reduzir a qualidade do produto e resultar em poluição ambiental e resíduos. Para além disso, as fugas de meios perigosos, como gases tóxicos e gorduras, podem representar sérias ameaças à segurança da produção e ao ambiente circundante.

Por exemplo, a explosão do oleoduto de Qingdao Huangdao, em 22 de novembro de 2013, e a explosão do armazém de mercadorias perigosas de Tianjin Binhai New Area, em 2 de agosto de 2015, resultaram em perdas significativas de vidas e bens para o país e para a sua população, tendo ambas sido causadas por fugas de informação para os meios de comunicação social.

Por conseguinte, é crucial resolver atempadamente as fugas de produtos industriais. No entanto, a reparação de fugas em equipamentos que contêm substâncias inflamáveis, explosivas ou produtos químicos tóxicos sob pressão representa um desafio técnico.

A reparação de fugas em equipamentos com pressão, óleo ou substâncias tóxicas requer uma soldadura especial em condições perigosas, que difere dos procedimentos normais de soldadura e coloca uma forte ênfase na segurança.

Antes da soldadura, devem ser tomadas medidas de segurança para evitar acidentes e garantir a segurança do local de trabalho, dos soldadores e dos outros trabalhadores. Os soldadores devem ser experientes e qualificados, e os engenheiros de soldadura com vastos conhecimentos técnicos devem fornecer orientações para uma operação segura.

Por exemplo, ao reparar um determinado tipo de reservatório de óleo, é necessário conhecer a capacidade, o ponto de ignição, a pressão, etc., do óleo no seu interior, e a processo de soldadura não deve constituir uma ameaça para a segurança pessoal ou causar incidentes de segurança maiores.

Por conseguinte, devem ser tomadas as seguintes medidas antes e durante a construção da soldadura para garantir a segurança:

Seguem-se vários métodos habitualmente utilizados para estancar as fugas na soldadura, que são utilizados habitualmente na prática da engenharia e que vale a pena aprender e melhorar.

Este método é adequado para fissuras de soldadura, buracos de areia e bolhas de ar em recipientes e tubagens de baixa pressão.

Recomenda-se a utilização de eléctrodos de pequeno diâmetro, tanto quanto possível, para a soldadura. A corrente de soldadura deve respeitar rigorosamente os requisitos do processo.

O método de soldadura preferido é o método de soldadura rápida. O calor do arco deve ser utilizado para aquecer a área à volta da fuga.

Uma vez desligado o arco, o ponto de fuga deve ser rapidamente comprimido com um martelo ou uma pá pontiaguda, e a soldadura deve ser batida durante a soldadura.

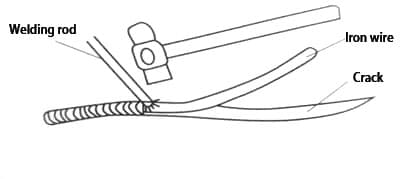

Quando as fissuras são largas ou o diâmetro dos furos de areia e de ar é grande, pode ser difícil utilizar técnicas como martelar, torcer e pressionar.

Nestes casos, as fissuras ou os orifícios podem ser tapados com fios de ferro ou varetas de soldadura adequados para reduzir a pressão e o fluxo da fuga e, em seguida, pode ser efectuada uma soldadura rápida com uma corrente fraca.

O aspeto fundamental deste método é que apenas uma secção deve ser tapada de cada vez, podendo depois ser efectuada uma soldadura rápida.

Esta situação é ilustrada na Figura 1.

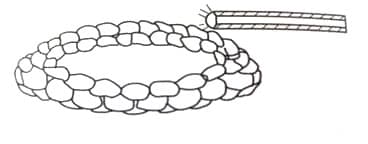

Algumas fugas são causadas por factores como a corrosão, o desgaste e o desbaste. Nestes casos, a soldadura direta da fuga deve ser evitada, uma vez que pode provocar fugas ainda maiores.

Em vez disso, soldadura por pontos deve ser efectuada em posições adequadas, junto ou por baixo da fuga. Estas zonas devem estar isentas de fugas.

Para começar, deve ser criada uma poça de fusão e, em seguida, a fuga deve ser gradualmente reduzida por soldadura ponto a ponto, semelhante a uma armadilha de lama de andorinha.

Finalmente, a fuga deve ser selada utilizando uma corrente de soldadura adequada e um elétrodo de pequeno diâmetro, como ilustrado na Figura 2.

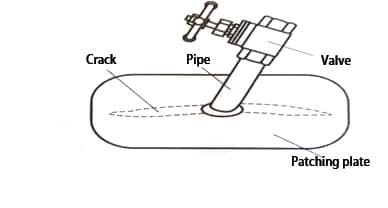

Este método é adequado para soldadura com grandes áreas de fuga, caudais elevados ou pressões elevadas, como se mostra na Figura 3.

Para resolver a fuga, deve ser criada uma placa complementar com um dispositivo de fecho com base na forma da fuga.

Para fugas mais significativas, deve ser utilizado um intercetor sob a forma de uma secção de tubo de desvio com uma válvula instalada.

Para fugas mais pequenas, pode ser pré-soldada uma porca na placa de reparação.

O tamanho da placa de remendo deve ser maior do que a fuga. O dispositivo de fecho da placa de remendo deve ser posicionado de frente para a fuga.

Deve ser aplicado um cordão de vedante no lado da placa de remendo que está em contacto com a fuga, para permitir que o fluido com fuga saia através de um tubo guia e reduza a fuga à volta da placa de remendo.

Quando a placa de reparação estiver soldada, a válvula deve ser fechada ou os parafusos apertados.

Quando uma tubagem tem uma fuga numa grande área devido a corrosão ou desgaste, pode ser utilizado um tubo de manga com o mesmo diâmetro ou apenas com o tamanho suficiente para segurar a tubagem com fuga. O comprimento do tubo de manga deve ser determinado com base na dimensão da fuga.

O tubo de manga deve ser cortado em duas metades simetricamente e deve ser soldado um tubo deflector. O método de soldadura deve ser o mesmo que o método de soldadura do deflector.

Ao soldar, a costura entre o tubo e a manga deve ser soldada primeiro, seguida da costura da manga, como mostra a Figura 4.

Soldadura contínua não deve ser utilizado. A temperatura de soldadura não deve exceder um nível adequado.

O método de soldadura por pontos deve ser aplicado com arrefecimento simultâneo.

Por exemplo, após a soldadura por pontos em vários pontos, arrefecer imediatamente os pontos de soldadura com uma gaze de algodão embebida em água.

Por vezes, pode ser necessária uma combinação destes métodos para estancar eficazmente as fugas. A paragem de fugas por soldadura requer versatilidade para garantir o seu sucesso.

No entanto, nem todos os materiais metálicos são adequados para estancar fugas por soldadura. Apenas o aço de baixo carbono e o aço de baixo liga de aço pode utilizar estes métodos de estancamento de fugas.

O aço inoxidável austenítico só pode ser reparado por soldadura se o metal de base próximo do ponto de fuga puder sofrer uma deformação plástica significativa. Caso contrário, a soldadura não é uma opção.

O meio nos tubos de aço resistentes ao calor é normalmente vapor a alta temperatura e alta pressão.

As fugas que se desenvolveram após uma utilização prolongada não podem ser reparadas sob pressão. A soldadura não deve ser utilizada para reparar aço a baixa temperatura sob pressão.

Todos estes métodos de soldadura são soluções temporárias e não proporcionam as mesmas propriedades mecânicas do metal que a soldadura rigorosa.

Quando o equipamento não está sob pressão ou não transporta um meio, a soldadura temporária de bloqueio de fugas deve ser totalmente removida e o equipamento deve ser soldado de novo ou reparado de outra forma para cumprir os requisitos do produto.

Com o avanço da produção moderna, a tecnologia de paragem de fugas de soldadura tornou-se uma técnica de emergência crucial no processo de produção contínua.

O tratamento de uma fuga requer um certo tempo e a fuga deve ser totalmente substituída numa fase posterior.

A utilização da tecnologia de estancamento de fugas deve ser adaptável.

Podem ser utilizados vários métodos para resolver uma fuga, com o objetivo de evitar fugas após a soldadura.

Como fundador da MachineMFG, dediquei mais de uma década da minha carreira à indústria metalúrgica. A minha vasta experiência permitiu-me tornar-me um especialista nos domínios do fabrico de chapas metálicas, maquinagem, engenharia mecânica e máquinas-ferramentas para metais. Estou constantemente a pensar, a ler e a escrever sobre estes assuntos, esforçando-me constantemente por me manter na vanguarda da minha área. Deixe que os meus conhecimentos e experiência sejam uma mais-valia para a sua empresa.