Imagine trabalhar em águas profundas, onde a visibilidade é baixa e a pressão é elevada, mas onde a tarefa a realizar exige precisão: soldar. Este artigo explora o fascinante mundo da soldadura subaquática, uma tecnologia essencial para a manutenção de estruturas marítimas. Ficará a conhecer vários métodos de soldadura, os seus desafios e aplicações inovadoras em indústrias como a do petróleo e do gás. Quer se trate da reparação de condutas ou da construção de plataformas offshore, a compreensão destas técnicas avançadas pode abrir um mundo de inovação na engenharia marítima. Mergulhe para descobrir como os engenheiros ultrapassam os obstáculos do oceano para manter intacta a nossa infraestrutura subaquática.

Devido ao ambiente de trabalho rigoroso no oceano, as estruturas de engenharia marítima estão expostas a vários desafios, incluindo cargas estruturais, tempestades, ondas, forças de maré, corrosão da água do mar, erosão de fluxos de areia e a ameaça de incêndio e explosão de petróleo e gás natural.

Além disso, as principais partes das estruturas de engenharia naval estão submersas, o que torna difícil e dispendioso inspecionar e reparar as juntas soldadas depois de estarem em serviço. Qualquer dano estrutural significativo ou acidente de capotamento pode resultar em graves perdas de vidas e bens.

Por conseguinte, são impostos requisitos de qualidade rigorosos à conceção, ao fabrico, seleção de materiaise construção por soldadura de estruturas de engenharia marítima. Com o desenvolvimento das indústrias marítima, petrolífera e do gás natural, os projectos de oleodutos offshore estão a aventurar-se cada vez mais em águas mais profundas.

Por conseguinte, a realização de investigação e o reforço da aplicação de tecnologias subaquáticas tecnologia de soldadura é de grande importância para o desenvolvimento da indústria marinha, para a exploração de campos petrolíferos offshore e para a utilização dos abundantes recursos marinhos em benefício da humanidade.

Atualmente, a tecnologia de soldadura subaquática tem sido amplamente aplicada em estruturas de engenharia marítima, condutas submarinas, navios, estaleiros e instalações portuárias, engenharia fluvial e manutenção de centrais nucleares.

A soldadura subaquática tornou-se uma tecnologia fundamental para a montagem e manutenção de estruturas marítimas de grande escala, tais como plataformas petrolíferas perfuração plataformas e oleodutos.

Atualmente, existem vários tipos de métodos de soldadura subaquática que estão a ser aplicados e investigados em todo o mundo. Pode dizer-se que quase todas as tecnologias de soldadura utilizadas na produção em terra foram experimentadas debaixo de água.

No entanto, os métodos mais maduros e amplamente utilizados são vários arcos técnicas de soldadura.

A soldadura subaquática pode geralmente ser classificada em três categorias com base no ambiente de soldadura: soldadura subaquática húmida, soldadura subaquática seca e soldadura subaquática seca local.

No entanto, com o desenvolvimento da tecnologia de soldadura subaquática, surgiram novos métodos, como a soldadura subaquática por pinos, a soldadura subaquática por explosivos, a soldadura subaquática por feixe de electrões e a soldadura exotérmica subaquática.

Os processos de soldadura subaquática são muito mais complexos do que os processos de soldadura em terra, devido ao ambiente subaquático. Para além das técnicas de soldadura, entram também em jogo factores como as operações de mergulho.

As características da soldadura subaquática são as seguintes

(1) Má visibilidade:

A água absorve, reflecte e refracta a luz muito mais fortemente do que o ar, resultando numa rápida degradação da luz quando se propaga através da água. Além disso, durante a soldadura, gera-se um grande número de bolhas e fumo à volta do arco, reduzindo significativamente a visibilidade do arco subaquático.

Em áreas com fundos marinhos lamacentos ou águas carregadas de sedimentos, a visibilidade debaixo de água torna-se ainda pior. Como resultado, a soldadura subaquática tem sido tradicionalmente considerada como soldadura cega, afectando gravemente o desempenho dos soldadores mergulhadores e contribuindo para a elevada ocorrência de defeitos e baixa qualidade das juntas soldadas.

(2) Elevado teor de hidrogénio nas soldaduras:

O hidrogénio é uma grande preocupação na soldadura, uma vez que exceder o teor de hidrogénio permitido pode facilmente levar a fissuras e danos estruturais. Os arcos subaquáticos provocam a decomposição térmica da água que os rodeia, aumentando o hidrogénio dissolvido na soldadura.

Geralmente, o teor de hidrogénio difusível na soldadura subaquática é de 27-36 mL/100g, várias vezes superior ao da soldadura com elétrodo ácido em terra. A má qualidade das juntas de soldadura em soldadura subaquática com metal blindado soldadura por arco está intimamente relacionado com o elevado teor de hidrogénio.

(3) Rápida taxa de arrefecimento:

Durante a soldadura subaquática, a água do mar tem uma condutividade térmica mais elevada do que o ar, sendo aproximadamente 20 vezes superior. Mesmo a água doce tem uma condutividade térmica várias vezes superior à do ar.

Quando se utiliza a soldadura subaquática húmida ou seca local, a peça de trabalho está diretamente em contacto com a água, resultando num efeito de arrefecimento rápido significativo na soldadura, o que pode levar à formação de estruturas temperadas de elevada dureza.

Por conseguinte, só a soldadura subaquática a seco pode evitar o efeito do frio.

(4) Efeitos da pressão:

Com o aumento da pressão (aumento de 0,1 MPa por cada 10 metros de profundidade da água), a coluna do arco torna-se mais fina, a largura da soldadura estreita-se e a altura da soldadura aumenta.

Além disso, o aumento da densidade do meio condutor torna a ionização mais difícil, levando a uma tensão de arco mais elevada, estabilidade de arco reduzida e aumento de salpicos e fumo.

(5) Dificuldade em conseguir operações contínuas:

Devido à influência e às limitações do ambiente subaquático, soldadura contínua é frequentemente um desafio. Em muitos casos, a soldadura tem de ser efectuada de forma intermitente, resultando em soldaduras descontínuas.

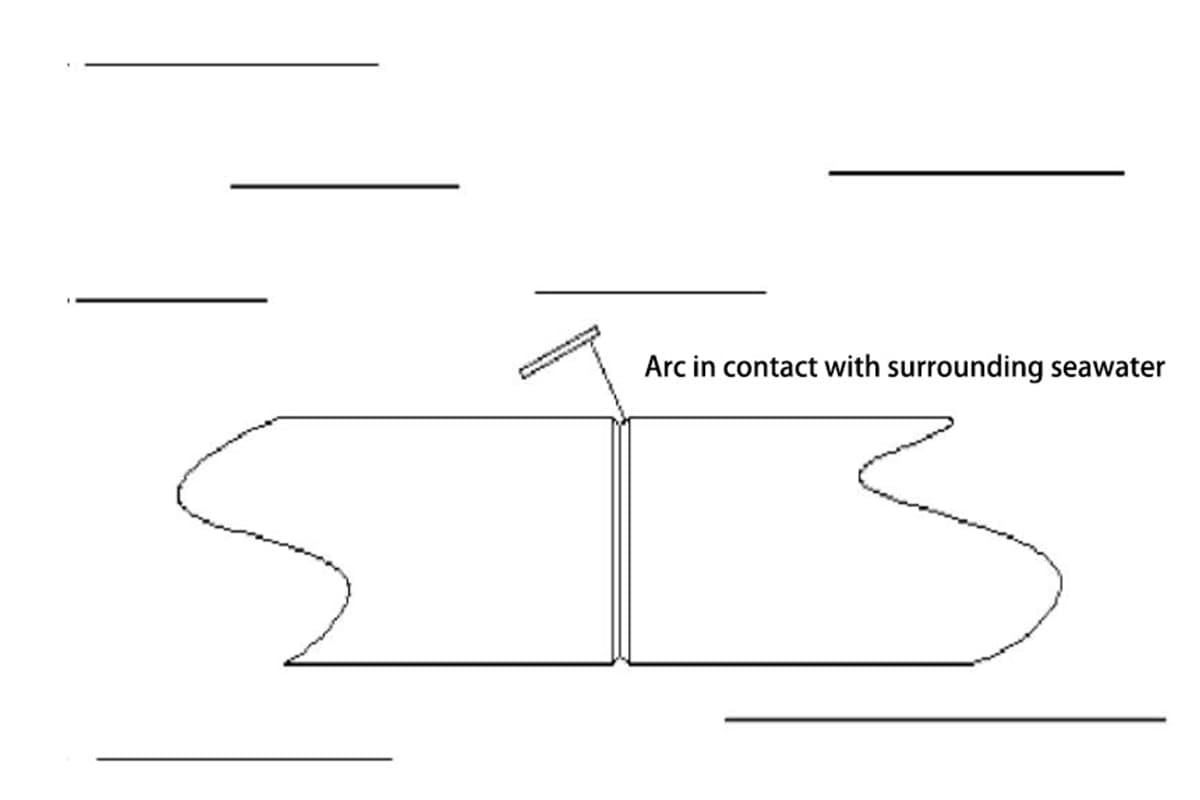

A soldadura subaquática húmida é realizada por mergulhadores num ambiente aquático, como se mostra na Figura 2. Devido à fraca visibilidade debaixo de água, os soldadores mergulhadores não conseguem ver a processo de soldadura claramente, levando à ocorrência de soldadura cega. É difícil garantir a qualidade da soldadura subaquática, especialmente a estanquidade à água.

Por conseguinte, a obtenção de juntas de soldadura de alta qualidade com este método é um desafio, particularmente para estruturas de soldadura utilizadas em aplicações críticas.

No entanto, devido à sua simplicidade, baixo custo, flexibilidade e adaptabilidade, a soldadura subaquática húmida utilizando eléctrodos revestidos e a soldadura manual por arco continua a ser investigada em vários países. Esperam-se mais aplicações destes métodos no futuro.

A soldadura subaquática húmida tem sido amplamente aplicada nos Estados Unidos, sendo a norma AWS da American Welding Society (AWS D3.6) o documento mais influente que orienta a conceção da soldadura subaquática húmida.

Os métodos mais utilizados na soldadura subaquática húmida são a soldadura com proteção arco metálico (SMAW) e soldadura por arco com núcleo fluxado (FCAW). Durante a soldadura, os soldadores mergulhadores utilizam eléctrodos revestidos à prova de água e pinças de soldadura especificamente concebidas ou modificadas para a soldadura subaquática.

Embora tenham sido feitos progressos significativos na soldadura subaquática húmida, pode dizer-se que a obtenção de juntas soldadas de alta qualidade em profundidades superiores a 100 metros continua a ser um desafio, pelo que ainda não pode ser utilizada para soldar estruturas críticas de engenharia marítima.

No entanto, com o desenvolvimento da tecnologia de soldadura subaquática húmida, muitos dos problemas associados à soldadura subaquática húmida estão a ser ultrapassados até certo ponto.

A utilização de revestimentos de eléctrodos bem concebidos e de revestimentos à prova de água, juntamente com uma gestão e certificação rigorosas do processo de soldadura, conduziu a aplicações bem sucedidas da soldadura subaquática húmida na reparação de componentes estruturais não essenciais no Mar do Norte em 1991. A soldadura subaquática húmida foi agora aplicada com sucesso na reparação de componentes auxiliares em plataformas do Mar do Norte.

Além disso, a tecnologia de soldadura subaquática húmida é amplamente utilizada em áreas de águas pouco profundas com condições marinhas favoráveis e para soldar componentes que não requerem uma elevada resistência à tensão.

Atualmente, o Golfo do México é a região mais utilizada para a soldadura subaquática húmida e para os eléctrodos de soldadura subaquática húmida. A tecnologia de soldadura subaquática húmida foi utilizada para a reparação dos tubos de borbulhagem nos reactores nucleares do Golfo do México e para reparações de soldadura subaquática a uma profundidade de 78 metros na plataforma petrolífera da Amoco Trinidad.

A investigação sobre esta tecnologia tem um grande significado prático para a futura reparação de condutas subaquáticas na Baía de Bohai e na Baía de Liaodong, na China, bem como para a reparação de componentes não críticos, como a substituição de ânodos de sacrifício.

Tabela 1: Composição do gás do arco metálico blindado Fluxo de soldadura (Percentagem de volume)

| Tipos de eléctrodos | H2 | CO | CO2 | Outros |

| J422(E4303) | 45~50 | 40~45 | 5~10 | <5 |

| J507(E5015) | 20~30 | 50~55 | 20~25 | <5 |

À medida que a profundidade da água aumenta na soldadura subaquática, o volume das bolhas do arco diminui gradualmente devido à compressão.

No entanto, a insuficiência de bolhas de arco pode levar a uma maior tendência para a porosidade do metal de soldadura. Quando as bolhas do arco se tornam demasiado pequenas, o arco extingue-se facilmente, tornando o processo de soldadura difícil de prosseguir sem problemas. O crescimento das bolhas do arco deve satisfazer as seguintes condições físicas:

pg ≥ pa + ph + ps

Na equação:

Durante a soldadura em terra, ph é próximo de zero. No entanto, na soldadura subaquática, ph aumenta com a profundidade da água, enquanto pa e ps podem ser considerados como não afectados pela profundidade da água.

Por conseguinte, para assegurar uma soldadura suave, é necessário aumentar a pg. Uma forma de aumentar a pg é aumentar a temperatura do arco, o que pode ser conseguido ajustando a corrente de soldadura. Isto deve-se ao facto de uma temperatura de arco mais elevada poder dissociar hidrogénio e oxigénio suficientes. Outra forma é melhorar a função de produção de gás do revestimento do elétrodo, de modo a que mais CO2 e CO são gerados durante a combustão do revestimento do elétrodo.

No entanto, uma elevada proporção de hidrogénio nas bolhas do arco pode levar à geração de dois tipos de defeitos relacionados com o hidrogénio: uma maior tendência para porosidade da soldadura e uma maior suscetibilidade à fissuração induzida pelo hidrogénio no metal de solda e na zona afetada pelo calor.

Por conseguinte, ao formular o revestimento do elétrodo, é necessário assegurar uma pressão suficiente nas bolhas do arco, ao mesmo tempo que se tenta reduzir a proporção de hidrogénio nas bolhas do arco. A adição de uma quantidade adequada de CaF2 e SiO2 no revestimento pode atingir este objetivo, uma vez que estes aditivos ajudam a reduzir o teor de hidrogénio.

SiO2 + 2CaF2 + 3[H] = 2CaO + SiF + 3HF

ou

SiO2 + 2CaF2 = 2CaO + SiF4 CaF2 + H2O(g) = CaO + 2HF

As reacções químicas e metalúrgicas que envolvem os produtos CaO, SiF ou SiF4MnO, SiO2e TiO2 como um fluxo na poça de fusão durante a soldadura subaquática são importantes. Estas reacções resultam na formação de gases como o HF, que não têm quaisquer efeitos nocivos no metal de solda e também contribuem para aumentar a pressão nas bolhas do arco. A escória flutuante contém CaO, SiF ou SiF4MnO, SiO2e TiO2que ajudam a remover as impurezas da poça de fusão. O gás HF também ajuda a aumentar a pressão nas bolhas do arco.

A soldadura subaquática tem uma maior suscetibilidade à fissuração induzida por hidrogénio em comparação com a soldadura em terra. Isto deve-se ao forte efeito de arrefecimento da água sobre a peça de trabalho, causando a transformação de fase e a formação de martensite na zona afetada pelo calor dos aços com baixo teor de carbono. Quando o carbono equivalente no aço excede 0,4%, a dureza na zona afetada pelo calor pode exceder 400 HV.

Além disso, se o teor de hidrogénio for elevado durante a soldadura e a soldadura absorver uma quantidade significativa de hidrogénio, pode levar à formação de fissuras induzidas por hidrogénio sob a influência da tensão térmica de soldadura e da tensão de transformação de fase. Por conseguinte, é essencial reduzir a proporção de hidrogénio nas bolhas do arco para mitigar o risco de fissuração induzida por hidrogénio.

(1) Seleção do sistema de escórias

A escória é a camada protetora formada na superfície da junta de soldadura durante o processo de soldadura, consistindo na fusão do núcleo de soldadura, do revestimento do elétrodo e do material de base através de reacções metalúrgicas a alta temperatura.

As propriedades da escória, tais como a sua capacidade de oxidação-redução, fluidez e permeabilidade, afectam diretamente a proteção do metal de solda e a formação da junta de solda.

Nesta experiência, foi escolhido um sistema de escória constituído por SiO2 - TiO2 - CaF2- CaO, que se situa entre os sistemas de escória ácida e alcalina. Esta escolha garante um bom desempenho do processo de soldadura e reduz eficazmente os efeitos nocivos do hidrogénio nas bolhas do arco. Os minerais e produtos químicos correspondentes foram seleccionados para cumprir os requisitos de composição do sistema de escória.

(2) Otimização da formulação do revestimento

A Tabela 2 apresenta os resultados de 10 formulações que foram testadas com base nas características metalúrgicas da soldadura subaquática húmida.

O teor de cada substância nas formulações é o seguinte

O processo de otimização envolveu a realização de testes de desempenho durante a formulação das novas fórmulas. Todos os testes de soldadura foram realizados num recipiente pressurizado, simulando profundidades de água de 70-100 metros.

Pedimos desculpa pela confusão. Aqui estão as informações corrigidas:

Tabela 2: Composição e resultados dos testes de diferentes formulações

| NÃO. | Hematite | Fluorite | Mármore | Ferro manganês com baixo teor de carbono | Ferrotitânio | Ferrosilício | Celulose | Feldspato | Pó de ferro | Características da bolha de arco |

| 1 | 20 | 10 | 20 | 10 | 5 | 5 | – | 12 | 18 | Redução da extinção de arco com menos bolhas |

| 2 | 20 | 10 | 25 | 10 | 6 | 6 | – | 10 | 13 | Redução da extinção de arco com menos bolhas |

| 3 | 20 | 15 | 20 | 10 | 7 | 7 | – | 13 | Redução da extinção de arco com menos bolhas | |

| 4 | 15 | 12 | 25 | 10 | 6 | 6 | 3 | 10 | 10 | Bolhas estáveis |

| 5 | 15 | 12 | 25 | 10 | 6 | 6 | 5 | 13 | 8 | Bolhas estáveis |

| 6 | 15 | 12 | 25 | 10 | 6 | 6 | 7 | 15 | 4 | Bolhas estáveis |

| 7 | 10 | 18 | 25 | 10 | 6 | 6 | 5 | 10 | 10 | Bolhas estáveis |

| 8 | 10 | 16 | 30 | 10 | 6 | 6 | 3 | 12 | 7 | Bolhas estáveis |

| 9 | 10 | 15 | 30 | 10 | 5 | 5 | 5 | 15 | 5 | Bolhas estáveis |

| 10 | 10 | 15 | 35 | 5 | 5 | 5 | 5 | 15 | 5 | Bolhas estáveis |

Uma pequena quantidade de varetas de soldadura com um diâmetro de 4,0 mm foi produzida utilizando as formulações 1-10 numa máquina de revestimento hidráulico de 25 toneladas. Foram efectuados os seguintes ensaios:

(1) Ensaio de porosidade e de formabilidade

Para o ensaio, Q235-C 6 mm chapa metálica foi utilizado. Quando a soldadura foi realizada debaixo de água a uma profundidade de 70 m, utilizando as formulações 1-3, a falta de materiais formadores de gás suficientes dificultou a estabilização da presença de bolhas de arco, resultando em porosidade grave. O processo de soldadura não pôde decorrer sem problemas.

As formulações 4-10, que incluíam materiais formadores de gás aumentados e um teor de hidrogénio reduzido, não apresentavam porosidade. Entre elas, as formulações 7-9 apresentaram boa formabilidade. As características morfológicas são apresentadas na Figura 2.

(2) Determinação do teor de hidrogénio difusível no metal de solda

O teor de hidrogénio difusível é um indicador-chave de vareta de soldadura desempenho. Neste estudo, foi utilizado o método do glicerol especificado na norma GB 3965-93 para determinar o teor de hidrogénio difusível das formulações 4-10, que revelaram um desempenho inicial satisfatório.

Os resultados medidos para as formulações 4-10 foram os seguintes (mL/100g): 15.5, 16, 18.2, 7.2, 6.7, 6.9, 7.2. Pode ver-se que as formulações 7-10 cumprem os requisitos da GB 5117-95 (hidrogénio difusível ≤ 8 mL/100g).

(3) Ensaio de desempenho mecânico

Com base nos resultados abrangentes dos testes de desempenho do processo, pode ser analisado que as varetas de soldadura formuladas com 7, 8 e 9 cumprem os requisitos para a soldadura subaquática. Embora a formulação 10 cumpra o requisito de teor de hidrogénio difusível, o cordão de soldadura formado com esta formulação tem uma fraca formabilidade, pelo que não é adotado.

Foram preparadas chapas de teste soldadas utilizando as varetas de soldadura formuladas com 7, 8 e 9 (em chapas de 16Mn com uma espessura de 19 mm) para o ensaio de tração do metal de solda e o ensaio de impacto com entalhe em V. Os resultados dos ensaios são apresentados na Tabela 3.

Tabela 3: Desempenho mecânico do metal de solda

| NÃO. | Resistência à tração (MPa) | Taxa de alongamento (%) | Taxa de contração da secção (%) | Energia de absorção de impacto (Akv/J) |

| 7 | 525 | 23 | 38 | 85 |

| 8 | 496 | 24 | 41 | 125 |

| 9 | 516 | 24.5 | 43 | 130 |

De acordo com a Tabela 3, pode ver-se que os indicadores de desempenho mecânico das varetas de soldadura n.º 7-9 cumprem plenamente os requisitos da norma GB 5117-95 para o aço de baixo carbono e o aço de alta resistência de baixa liga, tornando-as adequadas para a soldadura subaquática de aço de baixo carbono e aço de baixa liga. liga de aço.

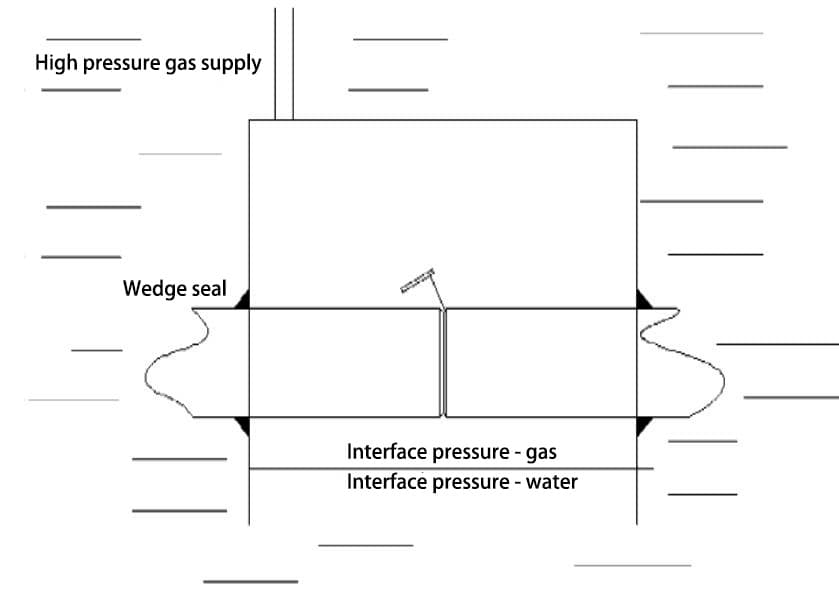

A soldadura subaquática a seco é um método em que a área de soldadura é total ou parcialmente seca através da utilização de gás para remover a água circundante, permitindo que o soldador subaquático trabalhe em condições secas ou semi-secas. Ao realizar a soldadura subaquática a seco, é necessário conceber e fabricar câmaras de pressão ou estações de trabalho complexas.

Dependendo da pressão no interior da câmara de pressão ou da estação de trabalho, a soldadura subaquática seca pode ainda ser dividida em soldadura subaquática seca a alta pressão e soldadura subaquática seca à pressão atmosférica.

A soldadura subaquática seca a alta pressão é apresentada na Figura 2. Com o aumento dos projectos de soldadura subaquática, a profundidade da engenharia subaquática e os requisitos mais elevados para qualidade da soldaduraA soldadura subaquática seca a alta pressão está a ganhar mais atenção devido às suas vantagens de elevada qualidade de soldadura e bom desempenho da junta.

A soldadura subaquática húmida e a soldadura subaquática seca localizada são geralmente utilizadas apenas para reparar estruturas não críticas a profundidades de vários metros a dezenas de metros, sendo que as profundidades de aplicação prática não excedem normalmente os 40m.

A fim de se adaptarem ao desenvolvimento da engenharia offshore para águas mais profundas, muitos países aumentaram a investigação e a aplicação da tecnologia de soldadura subaquática a seco de alta pressão.

Atualmente, para as operações de manutenção subaquática, a via de alta pressão Soldadura TIG são amplamente utilizados. Os sistemas mais conhecidos são o sistema PRS e o sistema OTTO. O sistema PRS foi desenvolvido pela Statoil, uma empresa norueguesa, com o objetivo de realizar a soldadura a uma profundidade de água de 1000m. A soldagem bem-sucedida de dutos foi realizada a uma profundidade de água de 334m, alcançando uma energia de impacto de -30 ℃ de 300J e uma microdureza da costura de solda abaixo de 245HV.

Até à data, este sistema concluiu com êxito mais de 20 tarefas de reparação de condutas subaquáticas. O sistema OTTO no Reino Unido consiste principalmente numa câmara de soldadura e numa máquina de soldadura TIG de via. Os resultados experimentais mostraram que o cordão de soldadura a uma profundidade de água de 135m atinge uma energia de impacto de -10℃ de 180J e uma resistência à fratura de 550MPa. Este sistema trabalhou continuamente debaixo de água durante 4 semanas, completando um total de 18 cordões de soldadura, e os procedimentos de soldadura e a qualidade foram certificados pelo Norwegian Lloyd's Register.

Na China, em outubro de 2002, a tecnologia de soldadura subaquática a seco a alta pressão foi planeada como uma parte significativa das "Tecnologias-chave para a exploração e desenvolvimento do campo petrolífero de Bohai" no âmbito do Programa Nacional 863. Este projeto é liderado pelo Instituto de Tecnologia Petroquímica de Pequim.

Atualmente, foi concebido e criado o primeiro laboratório de soldadura a alta pressão na China, equipado com uma câmara de ensaio de soldadura a alta pressão para a realização de ensaios de soldadura e investigação a diferentes níveis de pressão. Posteriormente, foram implementados planos anuais para experiências e avaliações de processos de soldadura a alta pressão.

A soldadura a seco de alta pressão foi proposta pela primeira vez pelos Estados Unidos em 1954 e foi utilizada para produção a partir de 1966. Pode soldar tubagens submarinas com diâmetros de 508 mm, 813 mm e 914 mm.

Atualmente, a profundidade máxima prática da água é de cerca de 300 m. Neste método de soldadura, o fundo da câmara de gás está aberto e é introduzida uma pressão de gás ligeiramente superior à pressão da água na profundidade de trabalho para descarregar a água da abertura do fundo da câmara, permitindo que a soldadura seja realizada numa câmara de gás seca.

Geralmente, são utilizados métodos de soldadura como a soldadura por arco com elétrodo ou a soldadura por arco com proteção de gás inerte. É um dos melhores métodos de soldadura em termos de qualidade na soldadura subaquática e pode atingir um nível próximo do das soldaduras em terra. No entanto, há três questões que precisam de ser abordadas:

(1) Devido às limitações impostas pela forma, dimensão e posição da estrutura de engenharia, a câmara de gás tem limitações significativas e é menos adaptável.

Atualmente, só é adequado para soldar estruturas com formas simples e regulares, como as condutas submarinas.

(2) Deve ser previsto um conjunto de sistemas de suporte de vida, de controlo da humidade, de monitorização, de iluminação, de garantia de segurança, de comunicação e outros.

O tempo de trabalho auxiliar é longo, exigindo uma grande equipa de apoio de superfície, o que resulta em custos de construção mais elevados. Por exemplo, o dispositivo de soldadura (MOD-1) da empresa TDS dos Estados Unidos, que pode soldar condutas com um diâmetro de 813 mm, está avaliado em até $2 milhões.

(3) Existe também a questão da "influência de pressão".

Ao soldar a grandes profundidades (de dezenas a centenas de metros), as características do arco de soldadura, a metalurgia e o processo de soldadura são todos afectados em graus variáveis à medida que a pressão do gás em torno do arco aumenta. Por conseguinte, é necessário estudar cuidadosamente a influência da pressão do gás no processo de soldadura, a fim de obter soldaduras de alta qualidade.

A soldadura é efectuada dentro de uma câmara de pressão selada, em que a pressão no interior da câmara é igual à pressão atmosférica em terra e independente da pressão da água no ambiente circundante, como se mostra na Figura 4.

De facto, este método de soldadura não é afetado pela profundidade ou pela presença de água, e o processo e a qualidade da soldadura são semelhantes aos da soldadura em terra.

No entanto, a aplicação de medidas atmosféricas soldadura por pressão A utilização de sistemas de soldadura em engenharia offshore é limitada. A principal razão para este facto é a dificuldade em assegurar a vedação da câmara de soldadura em estruturas ou condutas e manter a pressão desejada no interior da câmara.

Um sistema operacional deste tipo, desenvolvido em conjunto pela Petrobras e pela Lockheed, foi aplicado na Bacia do Amazonas. O equipamento para soldagem a seco sob pressão atmosférica é ainda mais caro que o de soldagem subaquática a seco sob alta pressão e requer um número maior de pessoal de apoio à soldagem.

Por conseguinte, é geralmente utilizado apenas para a soldadura em águas profundas de estruturas críticas. A maior vantagem deste método é a sua capacidade de eliminar eficazmente a influência da água no processo de soldadura. As condições de soldadura são idênticas às de terra, garantindo a mais elevada qualidade de soldadura.

Um caso especial de soldadura subaquática a seco com pressão atmosférica é a utilização de ensecadeiras em zonas de águas pouco profundas. O ambiente de trabalho instável em zonas de águas pouco profundas, causado por ondas, marés e alterações significativas na profundidade da água, coloca desafios.

Algumas empresas resolveram esta questão ligando a câmara de soldadura à superfície da água utilizando uma estrutura semelhante a um balde equipada com uma escada, criando um ambiente de trabalho à pressão atmosférica, como se mostra na Figura 5.

A diferença de pressão neste ambiente de construção é mínima, permitindo a utilização de métodos de vedação eficazes. Embora seja necessário ter em conta os procedimentos de ventilação e de segurança, esta tecnologia provou ser prática em determinadas aplicações especializadas, nomeadamente para a manutenção de estruturas de engenharia offshore em zonas planas de marés.

A tecnologia de soldadura subaquática seca local utiliza gás para deslocar artificialmente a água na área de soldadura, criando uma câmara de gás seca localizada para a soldadura. A utilização de gás assegura um arco estável e melhora significativamente a qualidade da soldadura.

Atualmente, o método preferido para soldar estruturas de aço offshore é a soldadura subaquática seca local com drenagem parcial e a soldadura por arco metálico com proteção gasosa.

A soldadura subaquática por pontos secos foi inicialmente proposta pelos Estados Unidos e posteriormente utilizada na produção por empresas multinacionais nos Estados Unidos e no Reino Unido. Trata-se de uma câmara de gás cilíndrica portátil, cuja extremidade é selada, enquanto a outra extremidade tem uma abertura com uma junta de vedação flexível que se adapta à geometria da área de soldadura. A pistola de soldadura com proteção gasosa é fixada a um gargalo flexível e estende-se para dentro da câmara de gás cilíndrica móvel.

A câmara de gás é pressionada sobre a zona de soldadura e o gás com uma certa pressão é introduzido para deslocar a água (forçando a água na câmara de gás a passar através da junta semi-selada) e fornecer proteção para a soldadura.

O mergulhador transporta a câmara de gás cilíndrica com a pistola de soldadura ao longo do cordão de soldadura para soldar. Este sistema de câmara de gás seco pode adaptar-se à soldadura em qualquer posição debaixo de água, e a resistência da junta não é inferior à do material de base, com uma resistência ao frio de ângulo de flexão de até 180°.

Foi relatado que é possível obter soldaduras qualificadas a uma profundidade de água de 29m, e a soldadura foi realizada a uma profundidade de 27m no Reino Unido. Este método foi utilizado para reparar dois tubos com um diâmetro de 350 mm, localizados a uma profundidade de água de 7 m, na plataforma de perfuração Ekofisk, na plataforma continental norueguesa, e após o ensaio de partículas magnéticas, não foram encontrados defeitos.

Além disso, existe a aplicação de soldadura subaquática seca local em grande escala utilizando uma campânula transparente amovível. Este dispositivo é instalado ou colocado em torno da estrutura de aço subaquática a ser soldada. A parte inferior da campânula está aberta e é introduzido gás inerte para deslocar a água e manter uma área de soldadura seca. O mergulhador estende a pistola de soldadura a partir de baixo e efectua a soldadura MIG no ambiente seco.

Após a soldadura e a inspeção estarem concluídas, o capuz é retirado. Este método utiliza principalmente arame sólido ou arame tubular para a soldadura semi-automática com proteção gasosa, a soldadura com gás inerte de tungsténio (TIG) e a soldadura com arco metálico protegido.

Nos Estados Unidos, este método foi utilizado para reparar um riser de 406 mm numa plataforma de produção de petróleo a uma profundidade de água de 12 m, que passou no teste de pressão da água e cumpriu os requisitos. A soldadura MIG local a seco debaixo de água também tem recebido atenção como um método de soldadura subaquática promissor.

Através do estudo da teoria fundamental da soldadura com proteção gasosa, foram estabelecidos modelos matemáticos, foram concebidas estruturas de bicos e velocidades de fluxo de ar adequadas, e as relações entre a pressão da água, gás de proteçãoForam explorados o comportamento do processo, o comportamento do arco e a taxa de deposição.

A velocimetria Doppler foi utilizada para testar e analisar a distribuição do fluxo de ar e a distribuição das fases nos espaços vazios locais, e foi estudada a relação entre a campânula e a transferência de calor e a pressão. Com base na compreensão do princípio das bombas de vácuo de rádon, foi concebido um novo tipo de campânula de drenagem, reduzindo a pressão do gás na área de soldadura.

Os resultados experimentais mostraram que o desempenho da soldadura obtida com este exaustor é comparável ao da soldadura no ar. Wang Guorong et al. estudaram uma técnica de soldadura subaquática seca local.

A teoria da mecânica dos fluidos foi utilizada para calcular e testar a campânula de drenagem, determinando a estrutura e a dimensão adequadas. Foram realizadas experiências locais de soldadura a seco e os resultados mostraram que este método tem taxas de arrefecimento mais baixas, teor de hidrogénio por difusão e dureza máxima da ZTA na junta soldada em comparação com os métodos de soldadura húmida.

As soldaduras produzidas estão isentas de defeitos como porosidade, fissuras e inclusões de escória. As propriedades mecânicas das juntas de soldadura com ranhura em V cumprem os requisitos das normas API 1004 e ASME. Este método é fácil de operar, requer equipamento simples, tem baixos custos e atinge uma qualidade de junta satisfatória.

A Universidade de Tsinghua efectuou investigação experimental sobre soldadura a laser. O aço inoxidável 304 foi utilizado como material de base, o ULC308 foi utilizado como fio de enchimento e a potência do laser foi de 4 kW. Os resultados mostraram que a taxa de fluxo de gás teve um impacto significativo na qualidade da soldadura.

A baixas taxas de fluxo de gás, o teor de oxigénio na solda foi tão elevado como 800ug/g, enquanto que a altas taxas de fluxo de gás, o teor de oxigénio diminuiu para 80ug/g. A resistência à tração do metal de solda não se alterou com o caudal de gás, mas a ductilidade diminuiu com a diminuição do caudal de gás.

A forma do bocal teve uma influência significativa no ambiente de proteção da soldadura, e o aumento adequado do diâmetro do bocal resultou numa cavidade de gás mais estável e numa qualidade de soldadura satisfatória. A soldadura subaquática a seco local pode alcançar uma qualidade de junta próxima da da soldadura a seco.

Além disso, devido à sua simplicidade, baixo custo e flexibilidade comparável à soldadura subaquática húmida, é um método de soldadura subaquática promissor. Atualmente, foram desenvolvidos vários métodos locais de soldadura subaquática seca, estando alguns já a ser utilizados na produção.

Este método foi proposto pela primeira vez pelo Japão. A pistola de soldadura tem uma estrutura de duas camadas. A água a alta pressão jorra em forma cónica da camada exterior da pistola de soldadura, formando uma cortina de água rígida que bloqueia a entrada de água do exterior.

A camada interna da pistola de soldadura introduz gás de proteção para deslocar a água diretamente abaixo da pistola de soldadura, criando uma cavidade de fase gasosa localizada e estável dentro da cortina de água. O arco de soldadura não é afetado pela interferência da água e queima de forma estável dentro da cavidade da fase gasosa.

A cortina de água serve três propósitos: proteger a área de soldadura da água circundante, utilizar o efeito de sucção do jato de alta velocidade para remover a água da área de soldadura e formar uma cavidade de fase gasosa, e quebrar as grandes bolhas de ar que escapam da água em muitas bolhas pequenas para manter a estabilidade dentro da cavidade de gás.

Este método garante que a resistência da junta não é inferior à do material de base e que os ângulos de flexão da face e do verso da junta soldada podem atingir 6708. A pistola de soldadura é leve e relativamente flexível, mas o problema da visibilidade não foi resolvido.

A presença de gás de proteção e fumo agita a água na área de soldadura, tornando-a turva e perturbando a visibilidade do mergulhador, fazendo com que o soldador trabalhe essencialmente às cegas. Além disso, existem requisitos rigorosos para a distância e a inclinação do bocal em relação à superfície da peça de trabalho, o que exige elevadas competências operacionais por parte do soldador.

Combinado com o reflexo do chapa de aço na água a alta pressão, este método não é eficaz para soldar juntas sobrepostas e juntas de filete, e a soldadura manual é um desafio. Por conseguinte, deve ser desenvolvido na direção da automatização.

Este método foi desenvolvido no Japão para ultrapassar as deficiências do método da cortina de água. Utiliza uma "saia" de fio de aço inoxidável de 0,2 mm em vez de uma cortina de água como método de drenagem de água localizada. Este método pode ser utilizado tanto na soldadura automática como na manual.

Para reduzir as folgas entre os fios de aço e aumentar a estabilidade da cavidade de gás, é adicionada uma malha de fio de cobre (100-200 malhas) à saia de fio de aço. Para evitar que os salpicos adiram aos fios de aço, é revestida uma camada de fio de fibra de SiC com 0,1 mm de diâmetro no lado interior da saia de fio de aço. Este método tem sido utilizado para reparar juntas soldadas em estacas de aço corroídas pela água do mar a profundidades de 1-6m.

Este método envolve a instalação de uma campânula transparente na peça de trabalho, utilizando gás para deslocar a água dentro da campânula e fazendo com que o mergulhador estenda a pistola de soldadura para a área de fase gasosa dentro da campânula para soldar.

O soldador observa o processo de soldadura através da campânula. Este método de soldadura subaquática pode ser utilizado para a soldadura por posicionamento espacial de diferentes formas de juntas, utilizando principalmente a soldadura por arco metálico com proteção gasosa, mas também a soldadura com gás inerte de tungsténio (TIG) e a soldadura por arco metálico com proteção.

A profundidade máxima de água prática para este método de soldadura local a seco com capuz é de 40m. Este método de soldadura subaquática a seco local com capuz é um método a seco local de grande escala, com uma qualidade de soldadura mais elevada em comparação com o método a seco local de pequena escala.

No entanto, tem menos flexibilidade e adaptabilidade. Além disso, o tempo de soldadura é prolongado, resultando num aumento do fumo no interior da campânula, o que afecta a visibilidade do mergulhador. É necessária uma ventilação de exaustão adequada para manter os gases limpos no interior da campânula, o que torna este problema um problema que tem de ser resolvido.

Este método foi proposto pela primeira vez pelos Estados Unidos em 1968 e posteriormente aplicado na produção por empresas multinacionais nos Estados Unidos e no Reino Unido. Trata-se de uma câmara móvel com uma extremidade aberta que permite simultaneamente a drenagem da água e a proteção dos gases.

A câmara móvel é pressionada sobre a área de soldadura para deslocar a água no interior, criando uma cavidade de fase gasosa onde o arco de soldadura queima. O diâmetro da câmara é de apenas 100-130 mm, tornando-o num método de soldadura subaquática por pontos secos.

Durante a soldadura, a extremidade aberta da câmara entra em contacto com a peça de trabalho, e uma junta de vedação semi-translúcida e uma junta de vedação flexível para a pistola de soldadura são instaladas na abertura.

A pistola de soldadura entra na câmara pela parte lateral e o gás de drenagem desloca a água, permitindo ao soldador utilizar a iluminação interna da câmara para observar claramente a posição da ranhura e, em seguida, iniciar o arco de soldadura. O soldador move a câmara segmento a segmento ao longo do cordão de soldadura até que toda a soldadura esteja concluída.

Este método permite a soldadura em qualquer posição. Devido à cavidade estável da fase gasosa dentro da câmara, o arco e a qualidade da soldadura são melhorados, resultando numa resistência da junta não inferior à do material de base. As soldaduras estão isentas de defeitos, tais como inclusões de escória, porosidade e subcotação, e a dureza na área de soldadura também é baixa.

As propriedades mecânicas das juntas soldadas cumprem os requisitos do American Petroleum Institute e são utilizadas a uma profundidade máxima de 30-40 m. No entanto, este método de soldadura subaquática também tem algumas limitações:

(1) Não elimina eficazmente a influência dos fumos de soldadura.

(2) Existe ainda uma camada de água entre a câmara e a máscara facial do mergulhador. Embora tenha pouco efeito na visibilidade em águas límpidas, os problemas de visibilidade continuam por resolver em águas turvas.

(3) A pistola de soldadura está ligada de forma flexível à câmara e o processo de soldadura é interrompido sempre que a câmara é movida, o que resulta numa soldadura descontínua e em potenciais defeitos na junta do passe de soldadura.

Em resumo, a aplicação racional de medidas de drenagem parcial pode resolver eficazmente os três principais problemas técnicos na soldadura subaquática, melhorando assim a estabilidade do arco, reforçando a formação da soldadura e reduzindo defeitos de soldadura.

Os métodos de soldadura subaquática atualmente utilizados têm limitações, sendo a qualidade da soldadura influenciada pelas condições de trabalho e pela profundidade da água. No entanto, do ponto de vista das perspectivas de desenvolvimento offshore, a investigação sobre soldadura subaquática fica muito aquém das necessidades da indústria. Por conseguinte, o reforço da investigação nesta área é de grande importância, tanto no presente como no futuro.

A soldadura subaquática surgiu pela primeira vez em 1917, quando o Instituto de Construção Naval da Marinha Britânica utilizou a soldadura por arco subaquático para reparar juntas rebitadas com fugas e rebites em navios. Em 1932, Khrenov desenvolveu eléctrodos de soldadura subaquática especiais revestidos com uma camada impermeável na superfície exterior, o que melhorou, em certa medida, a estabilidade dos arcos de soldadura subaquática.

No final da Segunda Guerra Mundial, a tecnologia de soldadura subaquática tinha ganho importância nas operações de salvamento, como a recuperação de navios afundados.

No final da década de 1960, especialmente com o desenvolvimento do petróleo e do gás offshore, houve uma necessidade urgente de reparações de soldadura subaquática em estruturas de engenharia offshore para resolver danos por fadiga, corrosão ou acidentes, assegurando simultaneamente uma boa qualidade de soldadura. O primeiro relatório a este respeito foi publicado em 1971, quando a Humble Oil Company efectuou reparações de soldadura subaquática em plataformas de perfuração no Golfo do México.

Em 1958, foi formado o primeiro grupo de mergulhadores comerciais certificados e foram estabelecidos processos de soldadura subaquática húmida para profundidades inferiores a 100 m. Em 1987, a tecnologia de soldadura subaquática por via húmida foi aplicada na reparação de tubos de aço inoxidável em centrais nucleares. Na década de 1990, à medida que o número de estruturas de engenharia subaquáticas que necessitavam de reparação aumentava e o custo das reparações em estaleiros navais subia, houve um maior desenvolvimento da tecnologia de soldadura subaquática húmida.

A tecnologia de soldadura subaquática foi também objeto de atenção e aplicada na China. Já na década de 1950, era utilizada a soldadura subaquática húmida com eléctrodos. Na década de 1960, a China desenvolveu de forma independente eléctrodos especiais para soldadura subaquática. Desde a década de 1970, a Universidade de Tecnologia do Sul da China e outras instituições realizaram uma extensa investigação sobre eléctrodos de soldadura subaquática e metalurgia.

No final da década de 1970, com a ajuda do Shanghai Salvage Bureau e do Tianjin Oil Exploration Bureau, o Harbin Welding Research Institute desenvolveu a tecnologia de soldadura LD-CO2, que é um método local de soldadura subaquática a seco. A pistola de soldadura semi-automática especialmente concebida para a soldadura subaquática remove eficazmente o fumo da soldadura, permitindo ao mergulhador observar claramente a posição da ranhura e garantindo a qualidade da soldadura. Nos últimos 20 anos, muitas tarefas de construção foram concluídas utilizando o método de soldadura LD-CO2.

Os principais factores que afectam a qualidade da soldadura subaquática são a profundidade da água, a pressão ambiental correspondente e o ambiente de trabalho húmido e agressivo. Garantir a qualidade da soldadura subaquática húmida é um desafio, e melhorar a qualidade da soldadura subaquática húmida é um dos principais focos de investigação. O Reino Unido e os Estados Unidos desenvolveram vários eléctrodos de soldadura subaquática de alta qualidade.

Normalmente, a profundidade da água para a soldadura subaquática húmida não excede os 100m. O objetivo atual é conseguir um avanço na tecnologia de soldadura subaquática húmida a uma profundidade de 200m. A investigação sobre a monitorização do processo de soldadura utilizando tecnologia avançada tem feito alguns progressos, particularmente na automatização e inteligência da soldadura subaquática seca e parcialmente seca. Foram desenvolvidos sistemas automatizados de soldadura em carris e sistemas robotizados de soldadura subaquática com monitorização automatizada do processo, o que resultou numa melhor qualidade de soldadura, na redução do tempo de trabalho e da carga de trabalho dos mergulhadores.

A utilização de soldadura automatizada com controlo remoto permite ultrapassar as limitações de profundidade dos mergulhadores manuais. Os sistemas de soldadura por calhas têm estruturas modulares, tornando a manutenção simples. Os sistemas robotizados de soldadura subaquática, em rápido desenvolvimento, proporcionam uma maior flexibilidade e são capazes de obter uma qualidade de soldadura satisfatória na soldadura subaquática seca de alta pressão, como a soldadura a gás soldadura por arco de tungsténio (GTWA), soldadura por arco de metal a gás (GMAW) e soldadura por arco com núcleo fluxado (FCAW), mesmo a profundidades de água de 1100m.

Os sistemas de robôs de soldadura subaquática guiados por dispositivos laser proporcionam maior flexibilidade na deteção e controlo de soldaduras e defeitos, contribuindo para melhorar a qualidade da soldadura. O sistema de alimentação do fio é um desafio na soldadura subaquática devido à profundidade da água. Foi aplicado um novo tipo de sistema subaquático de retroalimentação do fio e de inversão de alta fiabilidade.

De um modo geral, existem ainda muitos problemas com os actuais sistemas de robôs de soldadura subaquática, incluindo a flexibilidade, o tamanho, o ambiente operacional, a tecnologia de deteção e monitorização e a fiabilidade, que precisam de ser desenvolvidos e melhorados.