Porque é que as válvulas, dispositivos aparentemente simples, são responsáveis por até 50% dos custos de engenharia de tubagens? Este artigo explora o papel crítico das válvulas nos sistemas de tubagens de fluidos, realçando a importância de selecionar o tipo certo e de realizar testes de pressão rigorosos. Os leitores ficarão a conhecer os vários tipos de válvulas, as suas aplicações e os pontos-chave para garantir um desempenho e segurança óptimos em ambientes industriais complexos. Descubra como fazer escolhas informadas na seleção de válvulas pode levar a poupanças de custos e a uma maior segurança operacional.

Nos sistemas de condutas de fluidos, as válvulas de regulação são unidades de controlo e o seu investimento representa 30% a 50% do custo de engenharia da conduta.

As principais funções das válvulas são abrir e fechar, estrangular, regular o fluxo, isolar equipamentos e sistemas de tubagens, impedir o refluxo do meio e regular e esgotar a pressão.

As válvulas são também os componentes mais complexos das condutas, geralmente montadas a partir de múltiplas peças com elevado conteúdo técnico.

Com o rápido desenvolvimento da indústria petroquímica, os meios utilizados no equipamento de produção petroquímica são, na sua maioria, tóxicos, inflamáveis, explosivos e altamente corrosivos, e as condições de funcionamento são complexas e duras, com temperaturas e pressões de funcionamento elevadas e ciclos de arranque longos.

Quando uma válvula falha, pode provocar fugas de fluidos, poluindo o ambiente e causando perdas económicas e, em casos graves, pode provocar a paragem da produção do equipamento ou mesmo um acidente catastrófico.

Por conseguinte, na conceção de condutas, a escolha de válvulas de forma científica e razoável pode não só reduzir o custo de construção do equipamento, mas também garantir um funcionamento seguro.

Este artigo apresenta principalmente os métodos de seleção de várias válvulas normalmente utilizadas, tais como válvulas de gaveta, válvulas de globo, válvulas de estrangulamento, válvulas de obturador, válvulas de esfera e válvulas de controlo de diafragma.

1. Definir claramente o objetivo da válvula no equipamento ou dispositivo.

Determinar as condições de funcionamento da válvula, tais como as propriedades do meio aplicável, a pressão de funcionamento, a temperatura de funcionamento e o método de controlo do funcionamento.

2. Selecionar corretamente o tipo de válvula.

A seleção correcta do tipo de válvula é um pré-requisito para que o projetista tenha um conhecimento completo de todo o processo de produção e das condições de funcionamento.

Ao selecionar o tipo de válvula, o projetista deve começar por compreender as características estruturais e o desempenho de cada tipo de válvula.

3. Determinar a ligação final da válvula.

Nas ligações roscadas, nas ligações por flange e nas ligações por soldadura, as duas primeiras são mais frequentemente utilizadas. As ligações roscadas são principalmente utilizadas para válvulas com diâmetros nominais inferiores a 50 mm.

Se o diâmetro for demasiado grande, a instalação e a vedação da peça de ligação são muito difíceis. As válvulas ligadas por flange são relativamente fáceis de instalar e desmontar, mas são mais pesadas e mais caras do que as válvulas ligadas por rosca.

Por conseguinte, são adequados para ligar condutas de vários diâmetros e pressões.

As ligações por soldadura são mais fiáveis do que as ligações por flange sob cargas mais pesadas, mas são mais difíceis de desmontar e instalar.

Por conseguinte, a sua utilização é limitada às ocasiões em que podem funcionar de forma fiável durante um longo período de tempo, ou quando as condições de funcionamento são pesadas e as temperaturas são elevadas.

4. Seleção dos materiais das válvulas.

Ao selecionar os materiais para o corpo da válvula, peças internas e superfície de vedação, para além de considerar as propriedades físicas (temperatura, pressão) e químicas (corrosão) do meio de trabalho, a limpeza do meio (presença de partículas sólidas) também deve ser tida em conta.

Além disso, devem ser consultados os regulamentos relevantes do país e do serviço utilizador.

A escolha do material correto e razoável para a válvula permite obter uma vida útil mais económica e o melhor desempenho.

O material do corpo da válvula é selecionado na ordem de ferro fundido-aço-carbono-aço inoxidável, e o material do anel de vedação é selecionado na ordem de borracha-cobre-liga de aço-F4.

5. Outros

Além disso, deve determinar-se o caudal e o nível de pressão do fluido que passa pela válvula e selecionar as válvulas adequadas utilizando os dados disponíveis, tais como catálogos de produtos de válvulas e amostras.

Existem muitos tipos e variedades complexas de válvulas, incluindo válvulas de gaveta, válvulas de globo, válvulas de estrangulamento, válvulas de borboleta, válvulas de obturador, válvulas de esfera, válvulas eléctricas, válvulas de diafragma, válvulas de retenção, válvulas de segurança, válvulas redutoras de pressão, válvulas de purga de vapor e válvulas de corte de emergência. As válvulas normalmente utilizadas são válvulas de gaveta, válvulas globo, válvulas de estrangulamento, válvulas de obturador, válvulas de borboleta, válvulas de esfera, válvulas de retenção e válvulas de diafragma.

1. Válvula de porta

Uma válvula de gaveta é uma válvula que pode abrir ou fechar uma passagem de fluido conduzindo o membro de fecho (placa da válvula) para cima e para baixo ao longo da superfície de vedação da sede da válvula com uma haste da válvula.

As válvulas de gaveta têm um melhor desempenho de vedação e uma menor resistência ao fluido do que as válvulas de globo. São mais fáceis de abrir e fechar e têm um certo desempenho de regulação.

São uma das válvulas de fecho mais utilizadas.

As desvantagens das válvulas de gaveta são o tamanho grande, a estrutura complexa em comparação com as válvulas de globo, e a superfície de vedação é propensa ao desgaste e difícil de reparar, pelo que geralmente não são adequadas para estrangulamento.

De acordo com a posição da rosca na haste da válvula, as válvulas de gaveta podem ser divididas em dois tipos: haste ascendente e haste não ascendente.

De acordo com as características estruturais da placa do portão, estas podem ser divididas em tipo cunha e tipo paralelo.

2. Válvula de globo

Uma válvula de globo é uma válvula de fecho para baixo. O elemento de fecho (disco da válvula) é acionado por uma haste da válvula para se mover para cima e para baixo ao longo do eixo da sede da válvula (superfície de vedação).

Em comparação com as válvulas de gaveta, as válvulas de globo têm melhor desempenho de regulação, pior desempenho de vedação, estrutura simples, fácil fabrico e manutenção, maior resistência a fluidos e preço mais barato.

São uma válvula de fecho muito utilizada e são geralmente utilizadas em condutas de diâmetro médio e pequeno.

3. Válvula de esfera

O elemento de fecho de uma válvula de esfera é uma esfera com um orifício de passagem circular, que roda com a haste da válvula para conseguir abrir e fechar a válvula.

As válvulas de esfera têm uma estrutura simples, abertura e fecho rápidos, operação conveniente, tamanho pequeno, peso leve, menos componentes, baixa resistência a fluidos, bom desempenho de vedação e fácil manutenção.

4. Válvula do acelerador

A estrutura de uma válvula de estrangulamento é basicamente a mesma que a de uma válvula de globo, com exceção do disco de estrangulamento, que tem formas e características diferentes e um diâmetro inferior ao da sede da válvula.

Não é adequado ter um diâmetro demasiado grande, uma vez que o aumento do caudal do fluido resultante da menor altura de abertura pode acelerar a erosão contra o disco do acelerador.

As válvulas de borboleta têm dimensões reduzidas, peso leve, bom desempenho de regulação, mas baixa precisão de regulação.

5. Válvula de fecho

Uma válvula de obturador tem um obturador com um orifício de passagem como membro de fecho. O obturador roda com a haste da válvula para conseguir a abertura e o fecho da válvula.

As válvulas de macho têm uma estrutura simples, abertura e fecho rápidos, funcionamento fácil, baixa resistência ao fluido, menos componentes e peso reduzido. As válvulas de macho podem ser de passagem direta, de três vias ou de quatro vias.

As válvulas de obturador de passagem direta são utilizadas para cortar o fluido, e as válvulas de obturador de três e quatro vias são utilizadas para mudar a direção do fluido ou para distribuir o fluido.

6. Válvula de borboleta

Uma válvula de borboleta utiliza uma placa de borboleta para rodar 90 graus no interior do corpo da válvula para completar a ação de abertura e fecho. As válvulas de borboleta têm dimensões reduzidas, peso leve, estrutura simples e apenas alguns componentes.

Podem ser abertas e fechadas rapidamente através de uma rotação de 90 graus e são fáceis de utilizar.

Quando a placa de borboleta está totalmente aberta, a espessura da placa é a única resistência que o meio flui através do corpo da válvula, pelo que a queda de pressão gerada pela válvula é pequena e a válvula tem excelentes características de controlo do fluxo.

As válvulas de borboleta existem em dois tipos de vedação: vedação elástica macia e vedação metálica dura.

Para as válvulas de vedação elástica, o anel de vedação pode ser incorporado no corpo da válvula ou fixado à circunferência da placa de borboleta, que tem um bom desempenho de vedação e pode ser utilizado para estrangulamento, bem como para condutas de médio vácuo e meios corrosivos.

As válvulas com vedação metálica têm geralmente uma vida útil mais longa do que as válvulas com vedação elástica, mas é difícil conseguir uma vedação completa. São normalmente utilizadas em situações em que o caudal e a queda de pressão variam muito e requerem um bom desempenho de estrangulamento.

A vedação metálica pode adaptar-se a temperaturas de funcionamento mais elevadas, enquanto a vedação elástica tem o defeito de ser limitada pela temperatura.

7. Válvula de controlo

Uma válvula de retenção é uma válvula que pode impedir automaticamente o retorno do fluido. O elemento de fecho de uma válvula de retenção abre-se sob a ação da pressão do fluido, permitindo que o fluido passe do lado da entrada para o lado da saída.

Quando a pressão do lado da entrada é inferior à do lado da saída, o elemento de fecho fecha-se automaticamente sob a ação de factores como a diferença de pressão do fluido e o seu próprio peso, para evitar o refluxo do fluido.

As válvulas de retenção podem ser divididas em válvulas de retenção do tipo elevador e válvulas de retenção do tipo oscilante de acordo com as suas formas estruturais.

As válvulas de retenção do tipo elevador têm melhor desempenho de vedação, mas maior resistência ao fluido do que as válvulas de retenção do tipo oscilante.

Para o orifício de sucção do tubo de sucção de uma bomba, recomenda-se uma válvula de pé, que serve para encher o tubo de entrada da bomba com água antes de bombear e para manter o tubo de entrada e o corpo da bomba cheios de água depois de parar a bomba para preparar o arranque seguinte.

As válvulas de pé são geralmente instaladas apenas em tubagens verticais na entrada da bomba, e o fluido flui de baixo para cima.

8. Válvula de membrana

O elemento de fecho de uma válvula de diafragma é um diafragma de borracha, que é fixado entre o corpo da válvula e a tampa da válvula.

A parte saliente do diafragma é fixada na haste da válvula e o corpo da válvula é revestido a borracha. Uma vez que o fluido não entra na cavidade interior da tampa da válvula, a haste da válvula não necessita de uma caixa de empanque.

As válvulas de diafragma têm uma estrutura simples, bom desempenho de vedação, fácil manutenção e baixa resistência ao fluido. As válvulas de diafragma podem ser divididas em tipo de açude, tipo de passagem direta, tipo de ângulo reto e tipo de passagem de fluxo.

1. Directrizes de seleção para válvulas de gaveta

Em geral, as válvulas de gaveta devem ser a primeira escolha. As válvulas de cunha são adequadas não só para meios como o vapor e o óleo, mas também para meios que contêm partículas sólidas e têm uma viscosidade elevada. Também são adequadas para válvulas utilizadas em sistemas de ventilação e de baixo vácuo.

Para meios com partículas sólidas, o corpo da válvula de comporta deve ter um ou dois orifícios de purga.

Para meios de baixa temperatura, devem ser seleccionadas válvulas de gaveta especiais para baixa temperatura.

2. Directrizes de seleção para válvulas de globo

As válvulas de globo são adequadas para condutas ou dispositivos com meios de alta temperatura e pressão onde os requisitos de resistência a fluidos não são estritamente necessários, tais como condutas de vapor com DN < 200mm.

As válvulas pequenas, como as válvulas de agulha, as válvulas de instrumentos, as válvulas de amostragem e as válvulas de manómetro, também podem utilizar válvulas de globo.

As válvulas de globo podem ser utilizadas para regular o caudal ou a pressão, mas requerem uma precisão de regulação inferior e, quando o diâmetro da tubagem é relativamente pequeno, é preferível utilizar válvulas de globo ou válvulas de estrangulamento.

Para meios altamente tóxicos, são preferíveis válvulas de gaveta com vedantes de fole; no entanto, as válvulas de gaveta não são adequadas para meios com elevada viscosidade ou meios que contenham partículas com tendência a assentar. Também não são adequadas para válvulas utilizadas em sistemas de ventilação ou de baixo vácuo.

3. Directrizes de seleção para válvulas de esfera

As válvulas de esfera são adequadas para meios de baixa temperatura, alta pressão e alta viscosidade.

A maioria das válvulas de esfera pode ser utilizada em meios com partículas sólidas em suspensão e também pode ser utilizada para meios em pó e granulares, de acordo com os requisitos do material de vedação.

As válvulas de esfera de passagem plena não são adequadas para a regulação e controlo do caudal, mas são adequadas para situações que requerem uma ação rápida de ligar/desligar e são fáceis de implementar um corte de emergência em caso de acidente.

As válvulas de esfera são recomendadas para tubagens com um desempenho de vedação rigoroso, desgaste, canais de contração, acções de abertura e fecho rápidas, fecho a alta pressão (grande diferença de pressão), baixo ruído, fenómeno de gaseificação, baixo binário de funcionamento e baixa resistência do fluido.

As válvulas de esfera são adequadas para estruturas leves, fecho a baixa pressão e meios corrosivos. As válvulas de esfera são também a válvula ideal para meios criogénicos e de baixa temperatura e, para condutas e dispositivos com meios de baixa temperatura, devem ser seleccionadas válvulas de esfera de baixa temperatura com tampas de válvula adicionadas.

Ao selecionar válvulas de esfera flutuante, o material da sede da válvula deve suportar a carga da esfera e do meio de trabalho.

As válvulas de esfera de grande diâmetro requerem maior força durante o funcionamento e as válvulas de esfera com um DN≥200mm devem ser equipadas com transmissão por engrenagem sem-fim. As válvulas de esfera de esfera fixa são adequadas para diâmetros maiores e pressões mais elevadas.

Além disso, as válvulas de esfera utilizadas para manusear materiais altamente tóxicos e meios combustíveis devem ter estruturas resistentes ao fogo e anti-estáticas.

4. Directrizes de seleção para as válvulas de estrangulamento

As válvulas de estrangulamento são adequadas para situações com temperaturas do meio mais baixas, mas com pressões mais elevadas, e para locais que requerem regulação do caudal e da pressão.

No entanto, não são adequadas para meios com elevada viscosidade ou que contenham partículas sólidas, e não devem ser utilizadas como válvulas de fecho.

5. Directrizes de seleção para válvulas de obturador

As válvulas de obturador são adequadas para situações que requerem acções de abertura e fecho rápidas, mas são geralmente inadequadas para vapor e meios com temperaturas mais elevadas.

São adequados para meios com temperaturas mais baixas e maior viscosidade, e também são adequados para meios com partículas em suspensão.

6. Directrizes de seleção para válvulas de borboleta

As válvulas de borboleta são adequadas para diâmetros maiores (como DN﹥600mm) e comprimentos estruturais mais curtos, e situações que requerem regulação de fluxo com abertura e fecho rápidos.

Eles são geralmente usados para água, óleo, ar comprimido e outros meios com temperaturas ≤ 80 ℃ e pressões ≤ 1.0MPa.

Devido a uma perda de pressão mais elevada em comparação com as válvulas de gaveta e de esfera, as válvulas de borboleta são adequadas para sistemas de condutas com requisitos de perda de pressão menos rigorosos.

7. Directrizes de seleção para válvulas de retenção

As válvulas de retenção são geralmente adequadas para meios limpos e não devem ser utilizadas para meios com partículas sólidas ou elevada viscosidade.

Para tamanhos ≤40 mm, recomenda-se a instalação de válvulas de retenção de elevação (só podem ser instaladas em condutas horizontais).

Para DN=50~400mm, recomenda-se a instalação de válvulas de retenção oscilantes (podem ser instaladas em condutas horizontais e verticais, mas para condutas verticais, o meio deve fluir de baixo para cima).

Para DN≥450mm, recomenda-se a utilização de válvulas de retenção de almofada. As válvulas de retenção de aba dupla também podem ser utilizadas para DN=100~400mm. As válvulas de retenção oscilantes podem ser projetadas com alta pressão de trabalho, com PN até 42MPa.

Podem ser adequados para qualquer meio de trabalho e gama de temperaturas de trabalho, dependendo do material do corpo e dos componentes de vedação.

Os meios podem incluir água, vapor, gás, meios corrosivos, óleo, produtos farmacêuticos, etc., e a faixa de temperatura de trabalho pode estar entre -196 ℃ e 800 ℃.

8. Directrizes de seleção para válvulas de diafragma

As válvulas de diafragma são adequadas para óleo, água, meios ácidos e meios contendo sólidos suspensos com uma temperatura de trabalho abaixo de 200 ℃ e pressão abaixo de 1,0 MPa.

Não são adequadas para solventes orgânicos e meios oxidantes fortes. Para meios com partículas de trituração, devem ser seleccionadas válvulas de diafragma do tipo açude, e a tabela de características de fluxo deve ser consultada ao selecionar a válvula de diafragma do tipo açude.

Para fluidos viscosos, pasta de cimento e meios sedimentares, devem ser seleccionadas válvulas de diafragma de passagem direta. Exceto para requisitos específicos, as válvulas de diafragma não devem ser utilizadas em condutas de vácuo ou equipamento de vácuo.

Em geral, as válvulas industriais não são sujeitas a ensaios de resistência durante a utilização, mas as válvulas que tenham sido reparadas ou as válvulas com corpos e tampas corroídos ou danificados devem ser submetidas a ensaios de resistência.

No caso das válvulas de segurança, a sua pressão de regulação, a pressão de restabelecimento e outros ensaios devem estar em conformidade com as respectivas instruções e regulamentos relevantes.

Devem ser efectuados testes de resistência e de vedação durante a instalação da válvula. As válvulas de baixa pressão devem ser inspeccionadas aleatoriamente a 20% e, se falharem, deve ser efectuada uma inspeção a 100%.

As válvulas de média e alta pressão devem ser inspeccionadas 100%. Os meios normalmente utilizados para testar a pressão das válvulas incluem água, óleo, ar, vapor, azoto, etc.

Os métodos de ensaio de pressão para várias válvulas industriais, incluindo válvulas pneumáticas, são os seguintes

1. Método de ensaio de pressão para válvulas de esfera

O ensaio de resistência das válvulas de esfera pneumáticas deve ser efectuado com a esfera em estado semi-aberto.

① Ensaio de vedação de válvulas de esfera flutuante:

Colocar a válvula num estado semi-aberto, introduzir o meio de ensaio numa extremidade e fechar a outra extremidade.

Rodar a esfera várias vezes e verificar o desempenho de vedação da caixa de empanque e da junta quando a válvula estiver no estado fechado, sem qualquer fuga.

Em seguida, introduzir o meio de ensaio pela outra extremidade e repetir o ensaio acima.

② Ensaio de vedação para válvulas de esfera fixa:

Rodar a esfera várias vezes sem carga antes do ensaio. As válvulas de esfera fixas devem estar no estado fechado.

Introduzir o meio de ensaio a partir de uma extremidade até ao valor especificado e verificar o desempenho de vedação da extremidade de entrada com um manómetro.

A precisão do manómetro deve ser de 0,5 a 1 nível e o intervalo deve ser 1,5 vezes a pressão de ensaio.

Se não houver queda de pressão dentro do tempo especificado, está qualificado. Introduzir o meio de ensaio a partir da outra extremidade e repetir o ensaio acima.

Em seguida, colocar a válvula num estado semi-aberto, fechar as duas extremidades e encher a cavidade com o meio.

Verificar o desempenho de vedação da caixa de empanque e da junta sob a pressão de ensaio sem qualquer fuga.

③As válvulas de esfera de três vias devem ser submetidas a um teste de vedação em cada posição.

2. Método de ensaio de pressão para válvulas de retenção

Estado do ensaio: Para as válvulas de retenção de elevação, o eixo da aba da válvula está numa posição perpendicular à horizontal; para as válvulas de retenção de oscilação, o eixo do canal e o eixo da aba da válvula são aproximadamente paralelos à linha horizontal.

Durante o ensaio de resistência, introduzir o meio de ensaio a partir da extremidade de entrada até ao valor especificado e fechar a outra extremidade. O corpo e a tampa da válvula não devem apresentar fugas para serem qualificados.

Durante o ensaio de vedação, introduzir o meio de ensaio a partir da extremidade de saída e verificar a superfície de vedação, a caixa de empanque e a junta na extremidade de entrada. Não deve haver fugas para ser qualificado.

3. Método de ensaio de pressão para válvulas redutoras de pressão

① O teste de resistência da válvula redutora de pressão é geralmente realizado após o teste e montagem de uma peça única, e também pode ser realizado após a montagem.

A duração do ensaio de resistência é de 1 minuto para DN150mm.

Depois de os foles e os componentes serem soldados, deve ser efectuado um teste de resistência à pressão de ar a 1,5 vezes a pressão mais elevada utilizada com a válvula redutora de pressão.

② Durante o teste de vedação, este deve ser efectuado de acordo com o meio de trabalho real.

Se o ensaio for efectuado com ar ou água, a pressão de ensaio deve ser 1,1 vezes superior à pressão nominal.

Nos ensaios com vapor, deve ser utilizada a pressão máxima de serviço permitida à temperatura de serviço.

A diferença entre a pressão de entrada e a pressão de saída não deve ser inferior a 0,2 MPa.

O método de ensaio é o seguinte:

Depois de ajustar a pressão de entrada, ajuste gradualmente o parafuso de regulação da válvula para que a pressão de saída mude de forma sensível e contínua dentro do intervalo de valores máximo e mínimo sem estagnação ou resistência do cartão.

Para as válvulas redutoras de pressão de vapor, depois de ajustar a pressão de entrada, fechar a válvula de fecho depois de fechar a válvula.

A pressão de saída é o valor mais alto e o mais baixo. No espaço de 2 minutos, o aumento da pressão de saída deve cumprir os requisitos especificados no quadro 4.176-22.

Ao mesmo tempo, o volume da tubagem pós-válvula deve cumprir os requisitos especificados no quadro 4.18 para ser qualificado. Para as válvulas redutoras de pressão de água e ar, quando a pressão de entrada é ajustada e a pressão de saída é zero, a válvula redutora de pressão deve ser fechada para um ensaio de vedação. A ausência de fugas no espaço de 2 minutos é considerada válida.

4. Método de ensaio de pressão para válvulas de borboleta

O ensaio de resistência das válvulas de borboleta pneumáticas é idêntico ao das válvulas de globo.

O ensaio de desempenho de vedação das válvulas de borboleta deve introduzir o meio de ensaio a partir da extremidade onde o meio entra.

A placa de borboleta deve ser aberta e a outra extremidade deve ser fechada. Em seguida, a pressão deve ser injectada até ao valor especificado.

Depois de verificar que não há fugas na caixa de empanque e noutros locais de vedação, feche a placa de borboleta, abra a outra extremidade da válvula e verifique se não há fugas no local de vedação da placa de borboleta.

As válvulas de borboleta utilizadas para regular o fluxo podem não exigir um ensaio de desempenho da vedação.

5. Método de ensaio de pressão para válvulas de obturador

Durante o ensaio de resistência das válvulas de obturador, introduzir o fluido a partir de uma extremidade, fechar as restantes passagens e rodar o obturador para cada posição de trabalho até estar totalmente aberto para ensaio. O corpo da válvula não deve apresentar fugas para ser qualificado.

Durante o ensaio de desempenho da vedação, a válvula de obturador de passagem direta deve manter a mesma pressão na câmara e na passagem. O obturador deve ser rodado para a posição fechada e a inspeção deve ser efectuada a partir da outra extremidade.

Em seguida, rodar o obturador 180 graus e repetir o teste acima. A válvula de obturador de três ou quatro vias deve manter a mesma pressão numa das extremidades da câmara e da passagem.

Rodar a ficha para a posição fechada, uma a uma, e inspecionar simultaneamente a partir da outra extremidade.

Antes do ensaio da válvula de obturação, é permitida a aplicação de uma camada de óleo lubrificante fino não ácido na superfície de vedação. Não deve haver fugas nem gotas de água expandidas dentro do tempo especificado para ser qualificado.

O tempo de ensaio da válvula de obturação pode ser mais curto e segue geralmente os requisitos do diâmetro nominal, que é de 1 a 3 minutos.

Para as válvulas de obturador de gás, o ensaio de desempenho da vedação ao ar deve ser efectuado a 1,25 vezes a pressão de funcionamento.

6. Método de ensaio de pressão para válvulas de diafragma

Durante o ensaio de resistência das válvulas de diafragma, introduzir o meio a partir de uma das extremidades, abrir o disco da válvula e fechar a outra extremidade. Depois de a pressão de ensaio ser elevada para o valor especificado, o corpo e a tampa da válvula não devem apresentar fugas para serem qualificados.

Em seguida, reduzir a pressão para a pressão de ensaio do desempenho da vedação, fechar o disco da válvula e inspecionar a partir da outra extremidade. Não deve haver fugas para ser qualificado.

7. Método de ensaio de pressão para válvulas de globo e válvulas de estrangulamento

O ensaio de resistência das válvulas de globo e das válvulas de borboleta é normalmente efectuado colocando a válvula montada na estrutura de ensaio de pressão, abrindo o disco da válvula e introduzindo o meio até ao valor especificado.

Verificar se o corpo e a tampa da válvula estão a transpirar ou a apresentar fugas. Também pode ser efectuado um teste de peça única. Apenas as válvulas de globo requerem um teste de desempenho de vedação.

Durante o ensaio das válvulas de globo, a haste da válvula deve estar na posição vertical e o disco da válvula deve estar aberto.

O fluido deve ser introduzido de uma extremidade abaixo do disco da válvula até ao valor especificado e a caixa de empanque e a junta devem ser inspeccionadas.

Depois de passar o ensaio, fechar o disco da válvula e verificar se existe alguma fuga na outra extremidade. Se forem necessários os testes de resistência e de desempenho da vedação, o teste de resistência deve ser efectuado em primeiro lugar.

Em seguida, reduzir a pressão para a pressão do teste de desempenho da vedação, inspecionar a caixa de empanque e a junta, fechar o disco da válvula e verificar se existe alguma fuga na extremidade de saída.

8. Método de ensaio de pressão para válvulas de gaveta

O ensaio de resistência das válvulas de gaveta é o mesmo que o das válvulas de globo. Existem dois métodos para os ensaios de desempenho de vedação das válvulas de gaveta:

① Abra a porta e aumente a pressão no interior da válvula para o valor especificado.

Em seguida, fechar o portão e retirar imediatamente a válvula do portão. Verificar se há fugas na vedação de ambos os lados da comporta ou injetar diretamente o meio de ensaio no bujão da tampa da válvula até ao valor especificado e inspecionar as superfícies de vedação de ambos os lados da comporta.

Este método é designado por método da pressão intermédia, mas não é adequado para ensaios de vedação de válvulas de comporta de diâmetro nominal inferior a DN32mm.

② O outro método consiste em abrir a porta e aumentar a pressão de ensaio no interior da válvula para o valor especificado.

Em seguida, fechar a comporta e abrir uma extremidade da placa cega para verificar se há fugas na face de vedação. Repetir o teste acima várias vezes até passar.

O ensaio de desempenho de vedação das válvulas de comporta pneumática deve ser efectuado na caixa de empanque e nas juntas antes do ensaio de desempenho de vedação da comporta.

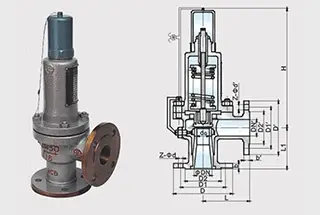

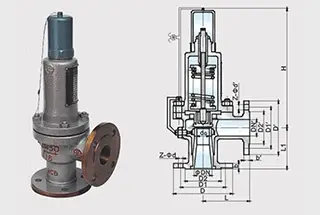

9. Método de ensaio de pressão para válvulas de segurança

① O ensaio de resistência das válvulas de segurança é idêntico ao das outras válvulas e é efectuado com água.

Ao testar a parte inferior do corpo da válvula, introduzir pressão a partir da extremidade de entrada e vedar a superfície de vedação. Ao testar a parte superior do corpo da válvula e a tampa da válvula, introduzir pressão a partir da extremidade de saída e vedar a outra extremidade.

O corpo e a tampa da válvula não devem apresentar fugas durante o tempo especificado para serem qualificados.

② O ensaio de desempenho da vedação e o ensaio de regulação da pressão utilizam geralmente os seguintes meios: vapor saturado para válvulas de segurança de vapor, ar para amoníaco ou outros gases e água ou outros líquidos não corrosivos para válvulas de segurança de líquidos.

O azoto é normalmente utilizado como meio de ensaio para válvulas de segurança em posições importantes.

O ensaio de estanquidade é efectuado com a pressão de ensaio a corresponder ao valor da pressão nominal, e deve ser repetido pelo menos duas vezes. Para ser qualificado, não deve haver fugas durante o tempo especificado.

Os métodos de deteção de fugas incluem a utilização de manteiga para fixar papel fino à flange de saída, e as protuberâncias do papel são fugas, e a utilização de manteiga para fixar uma placa de plástico fina ou outras placas à parte inferior da flange de saída, e a inspeção é realizada após o enchimento com água, e a ausência de bolhas indica que não há fugas.

O ensaio de pressão de regulação e de pressão de restabelecimento das válvulas de segurança deve ser efectuado pelo menos 3 vezes e ser qualificado de acordo com os requisitos especificados.

Outros testes de desempenho para válvulas de segurança podem ser encontrados em GB/T12242-1989 Safety Valve Performance Test Method.

Com base na análise acima, as válvulas de gaveta devem ser geralmente a opção preferida.

As válvulas de globo são adequadas para tubagens com requisitos de baixa resistência a fluidos, bem como para meios de alta temperatura e alta pressão em tubagens ou dispositivos.

Não devem ser utilizadas para meios com elevada viscosidade ou que contenham partículas, nem para válvulas de libertação de ar ou válvulas em sistemas de baixo vácuo.

As válvulas de esfera são adequadas para meios de baixa temperatura, alta pressão e alta viscosidade.

São normalmente utilizados em condutas com um desempenho de vedação rigoroso, desgaste, passagens estreitas, abertura e fecho rápidos, elevada diferença de pressão, baixo ruído, gaseificação, pequeno binário de funcionamento e baixa resistência a fluidos.

As válvulas de estrangulamento são adequadas para ocasiões com baixa temperatura e alta pressão, não para meios com alta viscosidade ou contendo partículas sólidas, e não para válvulas de fecho.

As válvulas de obturador são adequadas para ocasiões que requerem abertura e fecho rápidos. Geralmente não são adequadas para vapor e meios de alta temperatura, mas são adequadas para meios com baixa temperatura e alta viscosidade, bem como para meios com partículas em suspensão.

As válvulas borboleta são geralmente utilizadas para água, óleo e meios de ar comprimido com uma temperatura de ≤80℃ e uma pressão de ≤1,0MPa. Devido à perda de pressão relativamente grande em comparação com as válvulas de gaveta e válvulas de esfera, as válvulas borboleta são adequadas para sistemas de tubulação com requisitos de perda de pressão menos rígidos.

As válvulas de retenção são geralmente adequadas para meios limpos e não devem ser utilizadas para meios que contenham partículas sólidas ou com elevada viscosidade.

As válvulas de diafragma são adequadas para óleos, água, meios ácidos e meios contendo matéria em suspensão com uma temperatura de trabalho inferior a 200 ℃ e uma pressão inferior a 1,0 MPa. Eles não são adequados para solventes orgânicos ou meios oxidantes fortes.

Nos sistemas de tubagens em indústrias como as indústrias petrolífera e química, as aplicações das válvulas, as frequências de funcionamento e os ambientes de serviço variam muito. O controlo ou eliminação de pequenas fugas é importante e crítico. A seleção adequada da válvula pode reduzir os custos de construção e garantir uma produção segura.

As válvulas de esfera fixa controlam a abertura e o fecho da válvula rodando a esfera no interior da válvula. Existe um orifício de passagem no meio da esfera, que pode rodar 90 graus.

O diâmetro do orifício de passagem é igual ou inferior ao diâmetro da tubagem. Quando a esfera roda 90 graus, as faces de entrada e de saída da tubagem são ambas superfícies da esfera, fechando assim a válvula e cortando o fluido.

Quando a válvula de esfera roda 90 graus, as faces de entrada e saída da tubagem são ambas superfícies de orifício da esfera e o fluido passa através da válvula. A válvula de esfera fixa pode ser rodada em diferentes ângulos para controlar o tamanho do fluxo de fluido.

As válvulas de esfera fixas são normalmente utilizadas em condutas gerais, como para o transporte de água, óleo, vapor e outros fluidos.

As válvulas globo, também conhecidas como válvulas de gaveta, podem vedar completamente a saída da sede da válvula aplicando pressão através da rotação da haste da válvula, impedindo assim o fluxo de fluido.

As válvulas de globo são normalmente utilizadas em condutas para gases e líquidos corrosivos, como o gás natural, o gás liquefeito e o ácido sulfúrico.

As válvulas de gaveta funcionam como um portão e controlam o fluxo de fluido rodando a haste da válvula para mover a válvula de gaveta para cima e para baixo. Os anéis de vedação em ambos os lados da válvula de gaveta podem vedar completamente toda a secção.

As válvulas de cunha só podem estar totalmente abertas ou totalmente fechadas e não podem ser utilizadas como válvulas de controlo do fluxo. As válvulas de cunha são principalmente utilizadas como dispositivos de fecho em condutas para abastecimento de água, esgotos, navios e outras aplicações.

A válvula de retenção oscilante é aberta pela pressão do fluido e fechada por gravidade quando a pressão do fluido nas tubagens de entrada e de saída da válvula é equilibrada. A sua principal função é impedir o refluxo do fluido e pertence às válvulas automáticas. É utilizada principalmente em condutas para as indústrias petrolífera, química, farmacêutica e outras.

As válvulas de borboleta, também conhecidas como válvulas de placa articulada, podem rodar 90 graus e a rotação da haste da válvula acciona o disco para alterar o ângulo do disco, controlando assim o fluxo de fluido. Podem ser utilizadas para fechar, ligar e regular o fluxo de fluido em condutas. As válvulas de borboleta são normalmente utilizadas em condutas de abastecimento de água, de gás e outras, como dispositivos de controlo do fluxo e de fecho.

As válvulas de regulação, também conhecidas como válvulas de controlo, são utilizadas para controlar o tamanho do fluxo de fluido. Quando a parte reguladora da válvula recebe o sinal de controlo, a haste da válvula controla automaticamente o grau de abertura e fecho da válvula com base no sinal, conseguindo assim regular o caudal e a pressão do fluido. As válvulas de regulação são normalmente utilizadas em condutas para aquecimento, fornecimento de gás, petroquímica e outras aplicações.

Válvula de transbordo

O papel das válvulas de descarga e das válvulas redutoras de pressão

As válvulas de descarga são utilizadas para evitar a sobrecarga do sistema e garantir a segurança, ao passo que as válvulas redutoras de pressão diminuem a pressão do sistema, assegurando simultaneamente que o sistema não é sobrecarregado. Pode dizer-se que as válvulas de descarga são passivas, enquanto as válvulas redutoras de pressão são activas.

Eis algumas das principais diferenças entre as duas válvulas:

A pressão à saída é mantida constante pela válvula redutora de pressão, enquanto a válvula de descarga mantém a pressão à entrada.

Quando não estão a ser utilizadas, a entrada e a saída da válvula redutora de pressão estão interligadas, enquanto a entrada e a saída da válvula de descarga não estão.

Quando não está a ser utilizado, o orifício da válvula redutora de pressão está aberto, enquanto a válvula de descarga está normalmente fechada.

A diferença entre válvulas de descarga e válvulas redutoras de pressão.

A válvula de descarga é uma válvula de controlo de pressão que controla principalmente a pressão do sistema e também actua como um dispositivo de descarga.

1. A válvula redutora de pressão é utilizada principalmente para reduzir a pressão num determinado ramo do sistema hidráulico, de modo a que a pressão do ramo seja inferior e estável à pressão do circuito principal de óleo. Dentro do intervalo da pressão definida, a válvula redutora de pressão, tal como a válvula de descarga, está fechada.

No entanto, à medida que a pressão do sistema aumenta e atinge a pressão definida pela válvula redutora de pressão, a válvula redutora de pressão abre-se e parte do óleo regressa ao depósito através dela, provocando o aquecimento do óleo no depósito. Este ramo da pressão do óleo não aumentará mais. Desempenha um papel na redução e estabilização da pressão deste ramo.

Em contrapartida, a válvula de descarga é diferente. É instalada na saída da bomba para garantir a estabilidade geral da pressão do sistema e evitar a sobrepressão. Por conseguinte, tem a função de segurança, regulação da pressão e estabilização.

2. A válvula de descarga é geralmente ligada em paralelo no ramo do sistema para regular a pressão, estabilizar a pressão e reduzir a pressão, enquanto a válvula redutora de pressão é geralmente ligada em série num determinado ramo do sistema para reduzir a pressão e manter a pressão neste ramo.

A válvula de descarga está normalmente fechada e só funciona quando o sistema está em sobrepressão, enquanto a válvula redutora de pressão está normalmente aberta e reduz a pressão através de uma passagem estreita.

A função da válvula de transbordo é a regulação da pressão, o transbordo e a proteção contra a sobrecarga. A válvula redutora de pressão reduz a pressão e reduz a pressão numa determinada parte do sistema hidráulico.

Os seus objectivos são diferentes, pelo que não podem ser substituídos um pelo outro. A válvula de descarga controla a pressão de entrada, enquanto a válvula redutora de pressão controla a pressão de saída.

Eis alguns exemplos:

Digamos que tem um sistema hidráulico que inclui uma válvula de descarga. Se o caudal de saída da bomba hidráulica exceder um determinado nível, transbordará através da válvula de descarga.

Isto reduzirá o fluxo que entra no sistema, o que estabilizará a pressão do sistema. A válvula de descarga é utilizada para controlar esta pressão estável.

Consideremos agora uma válvula redutora de pressão. Existem dois tipos de válvulas redutoras de pressão: a válvula redutora de pressão diferencial fixa e a válvula redutora de pressão de valor fixo. A primeira mantém uma pressão diferencial constante entre a entrada e a saída da válvula.

Por exemplo, se definir o valor para 10 e a pressão de entrada for x, então a pressão de saída da válvula redutora de pressão será x-10. Esta última mantém uma pressão de saída constante.

Por exemplo, se definir o valor da válvula redutora de pressão de valor fixo para 20 e a pressão de entrada for superior a 20, então a pressão de saída da válvula redutora de pressão será sempre 20. Percebeu?

A válvula de segurança operada por piloto é uma nova estrutura de válvula de segurança que é usada principalmente nos campos do petróleo, gás natural, produtos químicos, eletricidade, metalurgia e gás urbano. É o melhor dispositivo de proteção contra sobrepressão para equipamento sob pressão, recipientes ou condutas.

A principal vantagem da válvula de segurança pilotada é que a ação direta da mola é substituída pela ação indireta da válvula pilotada, o que melhora a sensibilidade da ação.

Além disso, a válvula principal adopta uma estrutura de pistão de manga com sede de válvula duplamente selada, que tem uma elevada precisão de ação, boa repetibilidade, fecho rápido, sem fugas, e pode lidar com descarga de alta contrapressão.

Tem uma longa vida útil, um funcionamento estável e fiável. A válvula de segurança operada por piloto também pode ser calibrada online.

Mesmo depois de repetidas aberturas e descargas, pode ser automaticamente reposto e fechado hermeticamente, tornando-o fácil de operar e manter.