No mundo do fabrico, em rápida evolução, a redução de custos é rei. Os jactos de água surgiram como um fator de mudança, oferecendo uma versatilidade e eficiência sem paralelo. Mas como é que pode aproveitar todo o seu potencial para minimizar os custos e maximizar os lucros? Neste artigo, um engenheiro mecânico experiente partilha dicas e conhecimentos especializados para o ajudar a dominar a arte do corte por jato de água. Descubra os segredos para otimizar as suas operações e manter-se à frente da concorrência.

Os engenheiros e os fabricantes esforçam-se constantemente por encontrar formas de reduzir os custos, e os jactos de água provaram ser altamente eficazes para atingir este objetivo e aumentar os lucros.

Para tirar o máximo partido desta tecnologia de poupança de custos, é crucial obter uma compreensão mais profunda de como aplicar eficazmente os métodos de corte por jato de água para minimizar os custos e maximizar os lucros.

A indústria de corte por jato de água é considerada uma das indústrias mais versáteis e em rápido crescimento em termos de medidas de redução de custos.

Ver também:

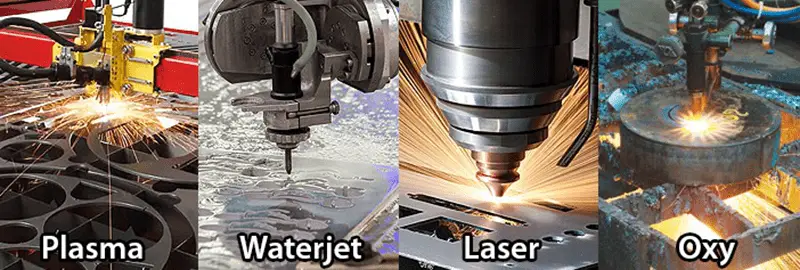

Além disso, o cortador de jato de água é uma das máquinas mais eficientes a nível mundial. Ultrapassa outras tecnologias de corte, como o corte por chama, a maquinação por plasma, a maquinação a laser, a maquinação por EDM, o torneamento, a fresagem e o aplainamento.

Além disso, o corte por jato de água é um processo versátil, eficiente e amigo do ambiente, uma vez que não produz gases ou líquidos nocivos e não gera calor na superfície da peça.

Este método de corte oferece capacidades únicas que não podem ser alcançadas através de outros processos simples. Por exemplo, pode cortar furos em titânio e produzir padrões complexos em pedra ou vidro.

Além disso, o processo de corte por jato de água é verdadeiramente frio, uma vez que não gera calor ao cortar os materiais.

As flechas supersónicas de água que são produzidas durante o processo de corte resultam em excelentes resultados quando dirigidas à superfície do material de corte, e a combinação de água e areia aumenta ainda mais o seu poder de corte.

O corte por jato de água, também conhecido como "água como faca", é uma tecnologia de maquinagem avançada que utiliza água a ultra-alta pressão para efetuar cortes de precisão. Esta técnica inovadora teve origem nos Estados Unidos, encontrando inicialmente aplicações nas indústrias aeroespacial e militar devido às suas capacidades únicas.

A vantagem fundamental do corte por jato de água reside na sua natureza de corte a frio, que preserva as propriedades físicas e químicas do material a ser processado. Esta caraterística é particularmente crucial para materiais sensíveis a alterações induzidas pelo calor.

Os avanços tecnológicos melhoraram significativamente as capacidades de corte dos sistemas de jato de água. A introdução de materiais abrasivos, tais como partículas de granada ou de diamante, no fluxo de água a alta pressão melhorou drasticamente a velocidade de corte e a capacidade de espessura do material. Esta evolução expandiu a aplicação da tecnologia em diversas indústrias, incluindo cerâmica, pedra, vidro, metais e materiais compósitos.

Na China, os sistemas de jato de água de última geração funcionam agora com pressões até 420 MPa. Os principais fabricantes desenvolveram sofisticadas máquinas de jato de água de 3 e 4 eixos, sendo que os sistemas de 5 eixos representam a vanguarda desta tecnologia, oferecendo maior precisão e flexibilidade em operações de corte complexas.

As máquinas de corte por jato de água utilizam sistemas controlados por computador para obter cortes de alta precisão, em grande parte independentes das propriedades do material. Esta versatilidade, combinada com custos operacionais relativamente baixos e elevado rendimento do material, posicionou o corte por jato de água como um método preferido no fabrico industrial moderno.

Uma das vantagens mais significativas do corte por jato de água é a sua capacidade de processar praticamente qualquer material em qualquer forma numa única operação. Esta aplicabilidade universal distingue-o de outros métodos de corte que são frequentemente limitados por restrições materiais.

O processo é inerentemente de corte a frio, com qualquer calor mínimo gerado a ser instantaneamente dissipado pelo fluxo de água de alta velocidade. Esta caraterística, associada à ausência de emissões nocivas, torna o corte por jato de água um processo de fabrico seguro e amigo do ambiente. Além disso, a tecnologia elimina frequentemente a necessidade de processamento secundário, oferecendo capacidades de corte flexíveis e versáteis para a obtenção de geometrias complexas.

O corte com água a pressão ultra-alta (UHP), um subconjunto da tecnologia de jato de água, utiliza água pressurizada a aproximadamente 380 MPa através de sistemas de intensificação de várias fases. Esta água pressurizada é depois forçada através de um orifício de rubi concebido com precisão (normalmente com 0,1-0,35 mm de diâmetro) a velocidades próximas dos 1.000 metros por segundo. O fluxo de água de alta energia resultante serve como um meio de corte extremamente eficiente, capaz de maquinar com precisão uma vasta gama de materiais e espessuras.

O jato de água pode ser dividido em jato de água puro e jato de água abrasivo.

O jato de água puro foi o primeiro método de corte com água, tendo a sua primeira aplicação comercial começado em meados dos anos 70 para cortar cartão canelado.

As maiores aplicações para os jactos de água pura são o corte de fraldas descartáveis, papel de algodão e estofos de automóveis.

Para papel de algodão e fraldas descartáveis, a tecnologia de jato de água proporciona a menor quantidade de resíduos de água em comparação com outras tecnologias.

Características do jato de água de água pura:

Os jactos de água abrasivos diferem dos jactos de água puros em apenas alguns aspectos. No jato de água puro, o material é corroído pelo fluxo supersónico de água, enquanto no jato de água abrasivo, as partículas de material abrasivo são aceleradas pelos jactos de água, corroendo o material.

Os jactos de água abrasivos são centenas ou milhares de vezes mais potentes do que os jactos de água puros e são utilizados para cortar materiais duros como o aço, a pedra, os compósitos e a cerâmica.

Com parâmetros padrão, os jactos de água abrasivos podem cortar materiais com uma dureza igual ou ligeiramente superior à da cerâmica de alumina (frequentemente referida como AD 99.9).

Características do jato de água abrasivo

O corte por jato de água pode ser classificado com base em vários parâmetros-chave e características operacionais:

Conteúdo abrasivo:

Escala do sistema:

Gama de pressão:

Método de mistura abrasiva:

Configuração da máquina:

Classificação de segurança:

Limiares de pressão para materiais sensíveis:

A investigação recente estabeleceu limiares críticos de segurança para o corte por jato de água em ambientes sensíveis:

Foi determinado experimentalmente um limiar de segurança significativo de aproximadamente 237,6 MPa. Acima desta pressão, mesmo os jactos de água pura podem potencialmente provocar a detonação de determinados produtos químicos sensíveis. Além disso, a energia cinética e as forças de impacto geradas por jactos de água abrasivos podem causar instabilidade em compostos químicos especializados.

Consequentemente, os sistemas de jato de água que funcionam acima de 200 MPa são predominantemente utilizados nas indústrias convencionais de maquinação e fabrico, onde estas preocupações de segurança não são aplicáveis.

Tabela 1 Velocidade de corte por jato de água para materiais comuns

| Material | Espessura de corte | Pressão da água MPa | Abertura do bocal abrasivo de água mm | Velocidade de corte m/min |

|---|---|---|---|---|

| Aço carbono | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Aço inoxidável | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Titânio | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Alumínio | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Ferro fundido dúctil | 15 | 350 | 0.25/0.76 | 0.4 |

| Papel laminado | 12 | 309 | 0.25 | 3.5 |

| Placa de gesso | 15 | 294 | 0.15 | 20 |

| Borracha | 15 | 377 | 0.17 | 12 |

| Borracha de silicone | 12 | 377 | 0.12 | 3 |

| Borracha dura | 19 | 309 | 0.25 | 6 |

| Tecido | 20 | 309 | 0.18 | 3 |

| Tecido de fibra | 20 | 377 | 0.20 | 6 |

| Couro | 1 | 343 | 0.15 | 30 |

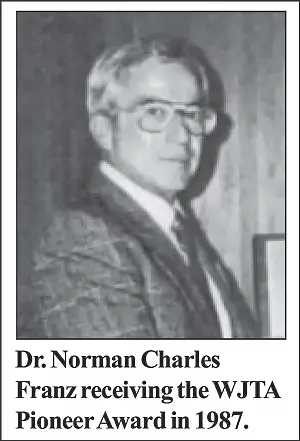

O Dr. Norman Franz é amplamente reconhecido como o pai da tecnologia de jato de água.

Foi a primeira pessoa a investigar o jato de água de pressão ultra-alta (UHP) ferramentas de corteque são definidos como superiores a 30.000 psi. Como engenheiro florestal, o Dr. Franz tinha como objetivo encontrar um novo método para cortar grandes troncos de árvores em madeira.

Em 1950, utilizou pela primeira vez pesos pesados para aplicar pressão a uma coluna de água, forçando-a através de um pequeno bocal e produzindo um breve jato de alta pressão que podia cortar madeira e outros materiais.

Apesar das dificuldades que enfrentou para obter um fluxo contínuo de alta pressão e da vida útil limitada das peças na altura, demonstrou que o fluxo de água convergente a alta velocidade tem um enorme poder de corte.

Atualmente, o corte de madeira é uma das aplicações menos significativas da tecnologia UHP, mas a descoberta do Dr. Franz tem aplicações de grande alcance, para além do que ele poderia ter imaginado.

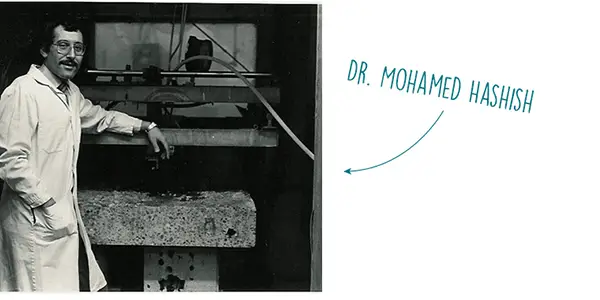

Em 1979, o Dr. Mohamed Hashish da Flow Research começou a investigar formas de melhorar o poder de corte dos jactos de água para cortar metais e outros materiais duros.

O Dr. Mohamed Hashish é amplamente considerado como o pai do jato de água abrasivo, tendo desenvolvido o método de adicionar abrasivos, tais como granada, a um jato de água normal, permitindo-lhe cortar praticamente qualquer material.

Em 1980, os jactos de água abrasivos foram utilizados pela primeira vez para cortar metal, vidro e betão. Em 1983, foi introduzido o primeiro sistema de corte por jato de água abrasivo disponível no mercado e foi inicialmente utilizado para cortar vidro automóvel.

A indústria aeroespacial foi um dos primeiros utilizadores desta tecnologia, reconhecendo os seus benefícios para corte de aço inoxidávelO titânio, os compósitos leves de alta resistência utilizados em aviões militares e os compósitos de fibra de carbono utilizados em aviões civis.

Ao longo do tempo, os jactos de água abrasivos foram adoptados por muitas outras indústrias, tais como fabricantes, pedra e azulejos, vidro, motores a jato, construção, nuclear, estaleiros navais, etc.

O desenvolvimento do corte por jato de água pode ser dividido, grosso modo, em várias fases: a fase de exploração e experimentação do início da década de 1960, utilizada principalmente na exploração mineira com jato de água a baixa pressão e na limpeza de oleodutos; a fase de desenvolvimento e investigação de equipamento básico do final da década de 1960 até ao início da década de 1970, centrada no desenvolvimento de bombas de alta pressão, boosters e acessórios para tubos de alta pressão e na promoção da tecnologia de limpeza com jato de água a alta pressão; a fase de experiências e aplicações industriais entre o início da década de 1970 e o início da década de 1980, caracterizada pelo aparecimento de um grande número de máquinas de extração de carvão, máquinas de corte e máquinas de limpeza por jato de água a alta pressão; e o rápido desenvolvimento dos jactos de água a alta pressão desde a década de 1980, com novos avanços na investigação sobre jactos de água a alta pressão, bem como o rápido desenvolvimento de novas tecnologias, como o jato de água abrasivo, o jato abrasivo, o jato de cavitação e o jato de choque auto-excitado.

A tecnologia de corte por jato de água evoluiu para um processo de fabrico sofisticado e versátil, com avanços significativos impulsionados pela investigação global e pelas aplicações industriais. Mais de 40 países, incluindo líderes tecnológicos como os Estados Unidos, a Alemanha, o Japão e a Suíça, bem como inovadores emergentes como a Coreia do Sul e a Índia, estão a contribuir ativamente para o progresso deste campo.

A versatilidade da tecnologia levou à sua adoção generalizada em diversas indústrias. No corte industrial, os jactos de água destacam-se na maquinação de precisão de materiais que vão desde os plásticos macios aos aços endurecidos, oferecendo vantagens como zonas mínimas afectadas pelo calor e a capacidade de cortar geometrias complexas. Os sectores mineiro e da construção aproveitam os jactos de água de alta pressão para uma escavação e perfuração eficientes, particularmente em formações rochosas duras onde os métodos tradicionais podem ser menos eficazes.

No processamento de materiais, os sistemas de jato de água são utilizados para a preparação, limpeza e rebarbação de superfícies, proporcionando uma alternativa não abrasiva aos métodos convencionais. A tecnologia também encontrou aplicações em áreas especializadas, como a aeroespacial para o corte de materiais compósitos, a indústria automóvel para o fabrico de componentes de acabamento e interiores, e até mesmo no processamento de alimentos para o corte higiénico de produtos agrícolas e de pastelaria.

As inovações recentes centram-se na melhoria da precisão de corte, no aumento da eficiência operacional e na expansão da gama de materiais maquináveis. Estes desenvolvimentos incluem:

À medida que a investigação continua, a tecnologia de jato de água está preparada para desempenhar um papel cada vez mais crítico nos processos de fabrico avançados, oferecendo uma combinação de precisão, versatilidade e sustentabilidade ambiental que poucos outros métodos de corte conseguem igualar.

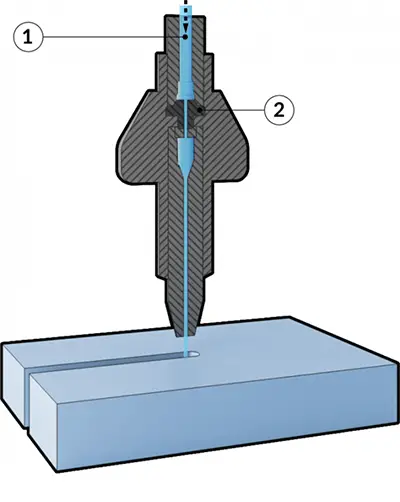

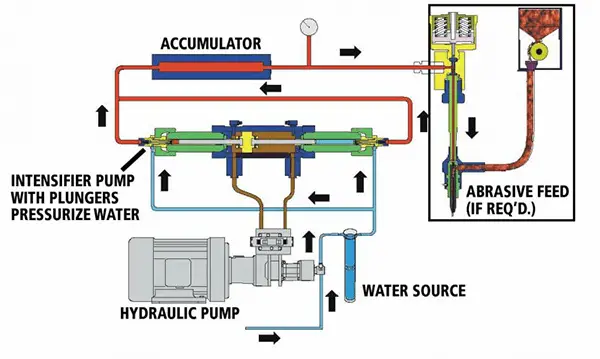

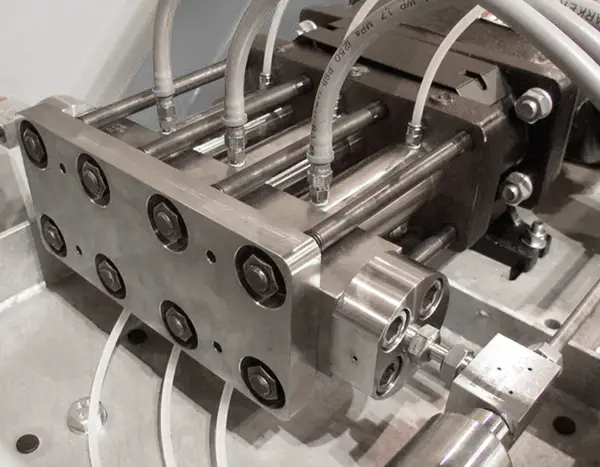

O princípio fundamental de um cortador de jato de água combina a simplicidade do conceito com a complexidade da execução. O processo inicia-se com uma bomba intensificadora de alta pressão que força a água para um sistema de tubagem de alta pressão especialmente concebido, culminando num bocal de corte concebido com precisão.

Embora a explicação básica pareça simples, o design do cortador é uma maravilha da complexidade e precisão da engenharia. Os sistemas modernos são capazes de gerar pressões até 94.000 PSI (6.480 bar), sendo que 60.000 PSI (4.137 bar) são comuns em aplicações industriais. Esta pressão extrema é alcançada através de uma série de intensificadores hidráulicos que amplificam a pressão inicial da bomba.

A criticidade da integridade do sistema não pode ser exagerada. Mesmo uma fuga minúscula pode levar a danos catastróficos por erosão devido às velocidades extremas envolvidas. Consequentemente, os fabricantes e engenheiros empregam materiais especializados como o polietileno de peso molecular ultra-elevado (UHMWPE) para os vedantes e utilizam técnicas de montagem avançadas, incluindo autofixação, para garantir a fiabilidade do sistema. Embora o funcionamento possa parecer simples para os utilizadores finais, a tecnologia subjacente exige conhecimentos rigorosos em dinâmica de fluidos a alta pressão e ciência dos materiais.

O corte por jato de água abrasivo revolucionou várias indústrias desde a sua introdução comercial em 1982, com sistemas protótipos que surgiram logo em 1970. A tecnologia tem registado avanços contínuos na precisão de corte, com os sistemas modernos a atingirem precisões posicionais de ±0,025 mm e uma repetibilidade de ±0,015 mm.

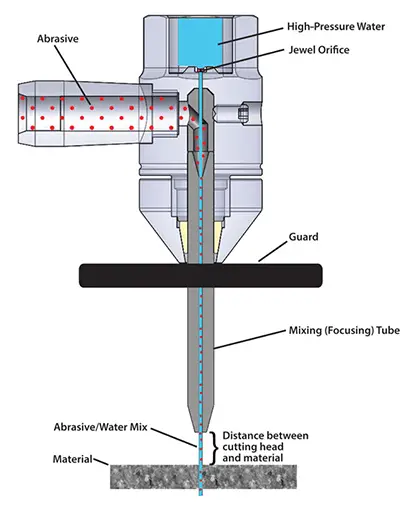

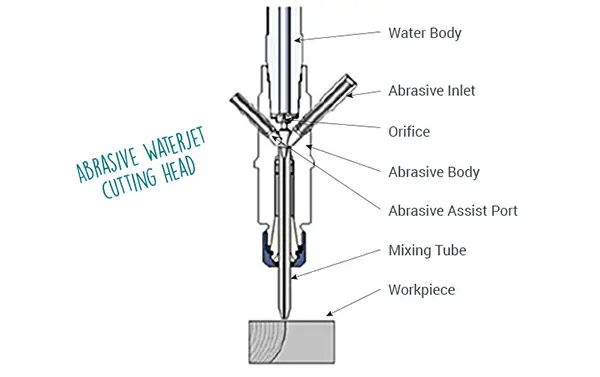

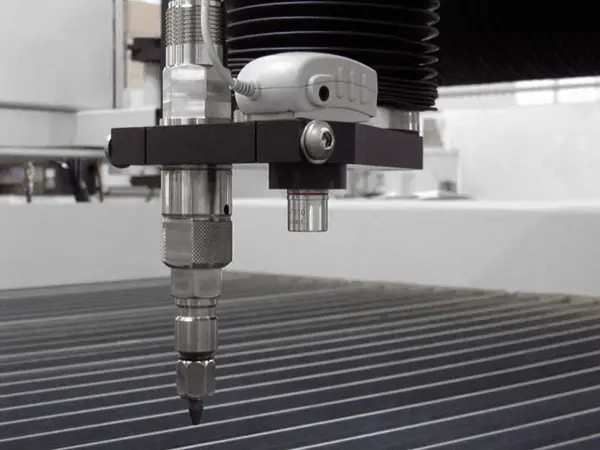

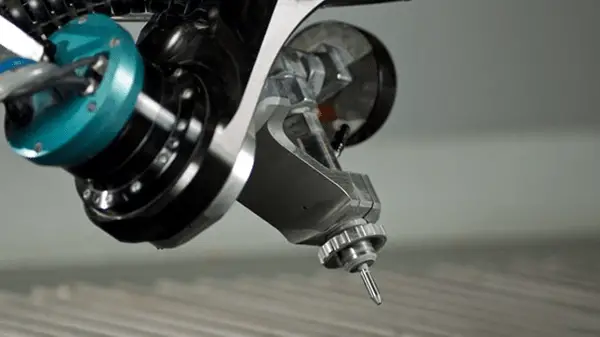

Os cortadores abrasivos de última geração podem funcionar a pressões que atingem 94.000 PSI (6.480 bar), impulsionando a água através de um orifício de safira, rubi ou diamante com um diâmetro tão pequeno como 0,1 mm. Isto resulta em velocidades de jato de água de até 1.000 m/s, quase três vezes a velocidade do som.

A integração de partículas abrasivas, tipicamente granadas com malhas de 50 a 220, transforma o jato de água de alta velocidade numa poderosa ferramenta erosiva. Este jato carregado de abrasivo sai do tubo de focalização a velocidades de cerca de 300-400 m/s, criando um processo de trituração e corte altamente eficiente. A água serve tanto de propulsor como de refrigerante, dirigindo as partículas abrasivas para a peça de trabalho com precisão e evitando zonas afectadas pelo calor, comuns nos métodos de corte térmico.

Essencialmente, o cortador de jato de água funciona transformando a energia mecânica de um motor principal (normalmente um motor elétrico ou uma unidade de energia hidráulica) em energia de pressão através de um intensificador especializado ou de uma bomba de alta pressão. Este processo pode gerar pressões de água que variam entre 60.000 e 90.000 psi (414 a 620 MPa) para aplicações industriais.

A água pressurizada é então forçada através de um orifício de joia, normalmente feito de safira, rubi ou diamante, com um diâmetro tão pequeno como 0,1 a 0,4 mm. Este orifício converte a energia de pressão em energia cinética, produzindo um fluxo supersónico de água com velocidades que atingem os 1.000 m/s (3.280 pés/s). O jato de alta velocidade resultante possui um poder de corte notável, capaz de cortar com precisão uma vasta gama de materiais.

Para um melhor desempenho de corte, especialmente em materiais mais duros, as partículas abrasivas (normalmente granada) podem ser arrastadas para o fluxo de água pós-orifício, criando um jato de água abrasivo. Este jato carregado de abrasivo aumenta significativamente a capacidade de corte, permitindo um processamento eficiente de materiais como metais, compósitos e cerâmicas.

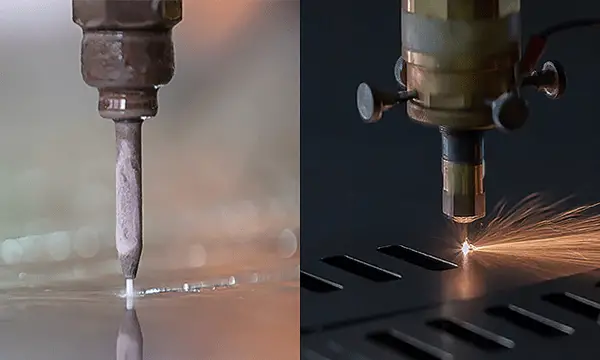

O corte com água a ultra-alta pressão (UHP) pode ser classificado em duas formas principais com base no meio de corte: corte com jato de água puro e corte com jato de água abrasivo. O corte por jato de água puro utiliza apenas água a alta pressão e produz normalmente uma largura de corte que varia entre 0,1 e 1,1 mm. Este método é ideal para materiais macios, como borracha, espuma e certos plásticos. O corte por jato de água abrasivo, por outro lado, incorpora partículas abrasivas (normalmente granada) no fluxo de água, permitindo o corte de materiais mais duros, como metais e cerâmica. A largura da fenda de corte no corte abrasivo é geralmente maior, variando entre 0,8 e 1,8 mm, devido à adição de partículas abrasivas.

A configuração estrutural dos sistemas de corte a água UHP varia consoante os requisitos da aplicação e a geometria da peça de trabalho. As configurações comuns incluem:

As estruturas de pórtico e cantilever incorporam normalmente dois a três eixos controlados por CNC, o que as torna adequadas para o corte de chapas planas e folhas com elevada precisão.

Para tarefas de corte tridimensional mais complexas, são utilizados sistemas robóticos de jato de água. Estes sistemas possuem braços robóticos articulados com cinco a seis eixos controlados por CNC, permitindo trajectórias de corte complexas e operações multiplano. Esta configuração é particularmente vantajosa na indústria automóvel, onde é amplamente utilizada para cortar e aparar componentes interiores, tais como painéis de instrumentos, painéis de portas e revestimentos de cabeça. A flexibilidade dos sistemas robóticos de jato de água permite-lhes navegar por contornos complexos e espessuras de material variáveis, tornando-os indispensáveis nos modernos processos de fabrico automóvel.

Grande versatilidade de materiais: As máquinas de corte por jato de água são excelentes no processamento de uma gama diversificada de materiais, incluindo metais (por exemplo, aço, alumínio, titânio), pedra (mármore, granito), compósitos, cerâmica e até materiais sensíveis ao calor, como plásticos e espuma.

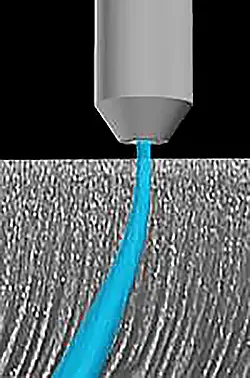

Qualidade de corte superior: O processo produz cortes excecionalmente suaves com uma conicidade mínima e praticamente nenhuma zona afetada pelo calor (HAZ). Isto resulta em arestas limpas que muitas vezes não requerem acabamento secundário, reduzindo o tempo e os custos globais de produção.

Tecnologia de corte a frio: Utilizando água a alta pressão misturada com partículas abrasivas, este método gera um calor insignificante durante o corte. Isto torna-o ideal para materiais sensíveis ao calor e elimina a distorção térmica, preservando as propriedades inerentes do material.

Funcionamento amigo do ambiente: O processo utiliza principalmente água e abrasivo natural (tipicamente granada). Não produz fumos tóxicos ou subprodutos perigosos, alinhando-se com práticas de fabrico ambientalmente conscientes. O abrasivo usado pode frequentemente ser reciclado ou eliminado de forma segura.

Ferramentas versáteis: Um único bico pode processar vários materiais e geometrias complexas sem necessidade de mudar de ferramenta, reduzindo significativamente os tempos de preparação e aumentando a flexibilidade operacional. Esta versatilidade é particularmente vantajosa para oficinas com diversos requisitos de corte.

Formação mínima de rebarbas: O processo de corte por jato de água abrasivo gera um mínimo de rebarbas, reduzindo ou eliminando a necessidade de operações de rebarbação secundárias. Esta caraterística é particularmente benéfica para componentes de precisão e desenhos complexos.

Programação simplificada: Os sistemas modernos de jato de água integram-se perfeitamente com o software CAD/CAM, suportando a importação direta de DXF, IGES e outros formatos de ficheiros padrão. Os algoritmos avançados de colocação optimizam a utilização do material, minimizando o desperdício e reduzindo os custos.

Operação fácil de utilizar: Sistemas de controlo sofisticados automatizam muitos aspectos do processo de corte. Os operadores podem simplesmente introduzir o tipo e a espessura do material, e o software da máquina optimizará os parâmetros de corte, como a pressão, o caudal de abrasivo e a velocidade de corte, para um desempenho ótimo.

Capacidades de integração: A tecnologia de corte por jato de água pode ser integrada com outros processos de fabrico, como a perfuração ou a fresagem, para criar células de trabalho multifuncionais. Esta integração aumenta a eficiência da produção e expande as capacidades de fabrico.

Fixação mínima da peça de trabalho: O processo de corte exerce forças laterais mínimas sobre a peça de trabalho, permitindo métodos de fixação simples. Isto reduz a complexidade e o tempo de configuração, o que é particularmente benéfico para peças grandes ou de formato irregular.

Vantagens:

Desvantagens:

Maquinação por jato de água a alta pressão

A maquinação por jato de água de alta pressão é um processo avançado de maquinação não tradicional que utiliza uma corrente de água altamente pressurizada ou água carregada de abrasivos para cortar, moldar ou limpar materiais. O processo começa com a água ou um fluido de corte especializado a ser pressurizado a níveis extremos, normalmente entre 30.000 e 90.000 psi (2.000 e 6.200 bar), por uma bomba intensificadora de alta pressão.

Este líquido pressurizado é depois encaminhado através de um acumulador de armazenamento de líquido, que ajuda a manter uma pressão e um fluxo consistentes. Finalmente, é forçado a passar por um orifício minúsculo num bocal de joia, normalmente feito de safira, rubi ou diamante, com um diâmetro que varia entre 0,1 e 0,4 mm. Isto cria um fluxo de jato supersónico com velocidades que variam entre 300 e 900 metros por segundo (980 a 2.950 pés/s).

Quando este jato de alta velocidade impacta a superfície da peça de trabalho, gera tensões localizadas que excedem a resistência do material, resultando em micro-erosão e remoção precisa de material. Para materiais mais duros, partículas abrasivas como granada ou óxido de alumínio podem ser arrastadas no fluxo de água, aumentando significativamente as capacidades de corte.

Esta tecnologia versátil oferece várias vantagens, incluindo a ausência de zona afetada pelo calor, a capacidade de cortar uma vasta gama de materiais e um desperdício mínimo de material. É particularmente eficaz para cortar formas complexas em materiais como compósitos, cerâmicas e ligas sensíveis ao calor, onde os métodos de maquinação convencionais podem ter dificuldades.

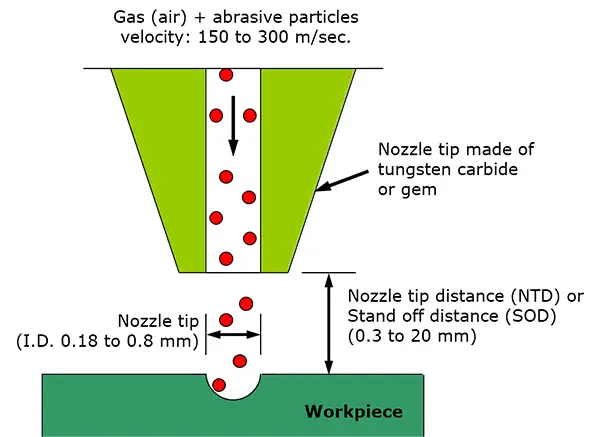

Maquinação por jato abrasivo

A maquinagem por jato abrasivo (AJM) é um processo de maquinagem não tradicional que utiliza um fluxo de alta velocidade de partículas abrasivas suspensas num gás de transporte para remover material da superfície de uma peça de trabalho. Esta técnica de precisão utiliza micro-abrasivos, normalmente com um tamanho entre 10 e 50 microns, impulsionados por ar comprimido ou gases inertes a pressões entre 2 e 10 bar.

O mecanismo de remoção de material no AJM é conseguido principalmente através da transferência de energia cinética e da ação de micro-corte das partículas abrasivas à medida que estas incidem na superfície da peça de trabalho a velocidades de 150-300 m/s. Isto resulta numa erosão controlada e na modificação da superfície ao nível micro, permitindo a maquinação de materiais dúcteis e frágeis com efeitos térmicos mínimos.

Os principais parâmetros do processo que influenciam o desempenho do AJM incluem o tipo de abrasivo (por exemplo, óxido de alumínio, carboneto de silício), o tamanho e a forma das partículas, a pressão do gás de transporte, a geometria do bocal (normalmente 0,2-0,8 mm de diâmetro) e a distância de afastamento. Ao controlar com precisão estas variáveis, o AJM pode atingir taxas de remoção de material de 0,15-20 mm³/min com acabamentos de superfície tão finos como 0,5-1,25 μm Ra, o que o torna particularmente adequado para aplicações que requerem alta precisão e processamento de materiais delicados.

Maquinação por jato de água abrasivo

A maquinagem por jato de água abrasiva (AWJ) é um processo avançado de remoção de material que aproveita o poder da água a alta pressão misturada com partículas abrasivas. Esta técnica utiliza uma bomba de alta pressão especializada para gerar pressões de água que variam tipicamente entre 30.000 e 90.000 psi (207 a 620 MPa).

O processo começa com a criação de um jato de água de alta velocidade, que é depois combinado com partículas abrasivas finas (normalmente granada ou óxido de alumínio) numa câmara de mistura precisa. Esta mistura é então focada através de um orifício estreito, normalmente com 0,010 a 0,020 polegadas (0,25 a 0,50 mm) de diâmetro, criando um jato de água abrasivo de alta energia capaz de cortar uma grande variedade de materiais.

O AWJ oferece inúmeras vantagens no fabrico moderno:

Os sistemas AWJ modernos incorporam frequentemente controlo numérico computorizado (CNC) para cortes precisos e repetíveis. A tecnologia continua a evoluir, com avanços recentes que incluem:

Embora o AWJ seja excelente em muitas aplicações, é importante considerar as suas limitações, tais como o potencial de absorção de água em determinados materiais e a necessidade de uma gestão adequada das águas residuais.

Globalmente, a AWJ representa uma tecnologia de maquinação poderosa e versátil que combina o poder erosivo dos abrasivos com a precisão dos jactos de água de alta pressão, oferecendo capacidades únicas nos processos de fabrico modernos.

O jato de água pode ser dividido nos três tipos seguintes:

Classificação das técnicas de jato:

O jato de impulsos é um jato intermitente, com um aspeto semelhante ao de uma bala. É produzido através dos seguintes métodos:

(1) Libertação súbita de energia armazenada ou de água de um canhão;

(2) Extrusão por pressão;

(3) Regulação do caudal, também conhecida por "golpe de aríete".

O desempenho deste tipo de jato depende de factores como a frequência de formação do golpe de aríete, a relação entre o comprimento do golpe de aríete e o diâmetro do jato e a energia do golpe de aríete.

O jato de cavitação é um tipo de jato contínuo que gera bolhas de cavitação naturalmente dentro do jato. Este processo estimula o crescimento de núcleos de cavitação, ou bolhas no fluido, que são puxados para dentro do jato e continuam a crescer até colidirem com a superfície a ser limpa ou cortada, provocando a sua rutura.

Durante o processo de rutura, são produzidas pressões extremamente elevadas e microjactos com tensões que excedem a resistência à tração da maioria dos materiais.

A maquinagem por jato de água abrasivo oferece inúmeras vantagens na produção moderna:

O corte por jato de água de ultra alta pressão é um processo de fabrico versátil e potente, capaz de cortar uma vasta gama de materiais com uma precisão excecional e zonas afectadas pelo calor mínimas. Esta tecnologia pode cortar eficazmente:

A capacidade de corte estende-se a materiais até 200 mm de espessura, dependendo das propriedades específicas do material e da pressão do sistema de jato de água (normalmente entre 60.000 e 94.000 PSI). O corte por jato de água abrasivo, que incorpora partículas abrasivas finas, como granada, no fluxo de água, aumenta ainda mais o poder de corte para materiais mais duros.

A versatilidade desta tecnologia resulta do seu processo de corte a frio, que elimina as zonas afectadas pelo calor e permite o corte de materiais sensíveis ao calor. Além disso, a largura de corte estreita e o controlo de alta precisão permitem cortes complexos e peças encaixadas, maximizando a utilização de material em várias aplicações industriais.

Sendo uma tecnologia de ponta, o corte por jato de água transformou significativamente o panorama do fabrico, oferecendo uma vasta gama de aplicações em diversas indústrias. A sua capacidade de cortar sem gerar calor torna-o particularmente valioso para materiais sensíveis a efeitos térmicos.

Os recentes avanços tecnológicos resolveram muitas das limitações iniciais do corte por jato de água, posicionando-o como um processo complementar aos métodos de corte tradicionais. A versatilidade da tecnologia levou à sua adoção generalizada em sectores como o aeroespacial, automóvel, fabrico de maquinaria, construção, equipamento médico, produção de energia, processamento químico, produção de artigos desportivos, defesa e investigação de materiais avançados.

Nas aplicações aeroespaciais, o corte por jato de água a alta pressão é excelente no processamento de várias ligas e materiais avançados, incluindo compósitos de fibra de carbono e plásticos especializados, sem comprometer a integridade do material ou induzir tensões térmicas. A indústria automóvel tira partido desta tecnologia para cortar uma vasta gama de materiais não metálicos e compósitos, desde painéis de carroçaria a componentes intrincados da estrutura da porta.

O sector da defesa utiliza o corte por jato de água para o desmantelamento seguro de armamento e o corte preciso de materiais sensíveis, inflamáveis ou explosivos. No fabrico de maquinaria e na construção, a tecnologia demonstra uma versatilidade excecional, cortando eficazmente metais, não metais, plásticos frágeis e materiais tradicionalmente difíceis como a cerâmica e o betão armado com elevada precisão.

A tecnologia de jato de água encontrou aplicações especializadas no processamento de papel e borracha. Quando combinada com partículas abrasivas, torna-se uma ferramenta poderosa no corte de pedra, modelação de cerâmica, fabrico de componentes aeroespaciais e fabrico avançado de metal.

A indústria automóvel, em particular, tem assistido a um aumento da adoção da tecnologia de jato de água, impulsionada pela procura de maior eficiência e precisão nos processos de fabrico. Uma inovação notável neste domínio é a integração de sistemas de jato de água com braços robóticos. Esta combinação permite operações de corte complexas e tridimensionais, em que a linha de água de alta pressão é perfeitamente incorporada na estrutura do robot. O braço robótico e os mecanismos de pulso permitem que o bocal de jato de água se mova em trajectórias lineares ou em arco precisas, facilitando o intrincado processamento 3D de componentes interiores de automóveis.

Esta sinergia entre a tecnologia de jato de água e a robótica exemplifica a evolução contínua dos processos de fabrico, ultrapassando os limites do que é possível em termos de precisão, eficiência e versatilidade de materiais em aplicações de corte industrial.

Aplicação da tecnologia de jato de água na limpeza industrial

Aplicação da tecnologia de jato de água na limpeza industrial

A tecnologia de jato de água tem diversas aplicações em várias indústrias, demonstrando a sua versatilidade e eficiência nos processos de limpeza e preparação de superfícies. No sector automóvel, é utilizada para a limpeza de cabinas de pulverização, garantindo um ambiente livre de contaminantes para a aplicação de tinta. A indústria petroquímica utiliza esta tecnologia para a limpeza de tubos de permutadores de calor, mantendo uma eficiência térmica óptima. Na aviação, os jactos de água são utilizados para a remoção de borracha nas pistas dos aviões, aumentando a segurança e a tração. As aplicações industriais incluem o tratamento de superfícies para remoção de ferrugem e engenharia anti-corrosão, proporcionando um substrato limpo para revestimentos protectores. A indústria aeroespacial beneficia da tecnologia de jato de água na limpeza de peças de motores, garantindo precisão e fiabilidade. Nas centrais nucleares, desempenha um papel crucial nos processos de descontaminação de radiações.

Os avanços recentes assistiram à adoção da tecnologia de jato de água de ultra-alta pressão na conservação de alimentos. Empresas como a Avure Technologies (antiga Hemell Company), que ganhou reconhecimento pelo seu equipamento de processamento a ultra-alta pressão (HPP) na indústria alimentar, conseguiram alcançar um sucesso notável, prolongando o prazo de validade e mantendo o valor nutricional e o sabor.

A versatilidade da tecnologia de jato de água estende-se a várias aplicações de limpeza, incluindo o detalhe automóvel, a limpeza de fachadas de edifícios altos, a manutenção de pistas de aeroportos e a limpeza de permutadores de calor industriais. Isto levou ao desenvolvimento de equipamento de limpeza especializado e ao aparecimento de fornecedores de serviços dedicados para satisfazer as diversas necessidades dos utilizadores.

A investigação levada a cabo na Universidade de Ciência e Tecnologia do Missouri (antiga Universidade de Missouri Rolla) realçou o potencial da tecnologia de jato de água a alta pressão para além da limpeza. Tem-se mostrado promissora na beneficiação do carvão, onde pode efetivamente reduzir o carvão a partículas finas para limpeza e produzir combustível de queima mais limpa. Além disso, a tecnologia tem aplicações na indústria do papel para a polpação hidráulica, oferecendo uma alternativa ecológica aos métodos tradicionais de polpação química.

Em 2002, a Flow International Corporation fez um avanço significativo com a introdução de equipamento de jato de água de ultra alta pressão capaz de atingir pressões até 87.000 psi (600 MPa). Esta inovação melhorou drasticamente a eficiência da produção e reduziu os custos operacionais em aproximadamente 40% em comparação com os métodos convencionais, particularmente em aplicações de corte e preparação de superfícies.

À medida que a tecnologia de jato de água continua a evoluir, o seu potencial de crescimento e aplicação em várias indústrias continua a ser substancial. Os esforços de investigação e desenvolvimento em curso centram-se na melhoria da eficiência energética, no controlo de precisão e na expansão da gama de materiais e superfícies que podem ser eficazmente processados utilizando esta tecnologia versátil.

A maquinação por jato de água é um processo de corte versátil e preciso, influenciado por múltiplos factores interligados. A compreensão destes factores é crucial para otimizar o desempenho do corte e alcançar os resultados desejados. Os principais factores podem ser classificados da seguinte forma:

Parâmetros do sistema:

Parâmetros da estrutura do bocal:

Parâmetros abrasivos:

Modo de mistura:

Estado de mistura do abrasivo:

Parâmetros de corte:

Parâmetros do material:

O corte por jato de água oferece uma precisão excecional, com precisões de corte típicas que vão de 0,1 mm a 0,25 mm (0,004″ a 0,010″). Este elevado nível de precisão é influenciado por vários factores-chave:

1. Precisão da máquina: Os sistemas modernos de corte por jato de água apresentam precisões de posicionamento de 0,01 mm a 0,03 mm (0,0004″ a 0,0012″), conseguidas através de controlos CNC avançados e sistemas de movimento linear de alta precisão.

2. Características da peça de trabalho:

3. Parâmetros de corte:

4. Estado do bocal: A manutenção e substituição regulares dos tubos e orifícios de focagem são essenciais para uma precisão consistente.

5. Compensação por software: Os sistemas avançados de jato de água utilizam algoritmos de software para compensar o atraso e a conicidade do jato, aumentando ainda mais a precisão, especialmente em geometrias complexas.

É de salientar que o corte por jato de água pode atingir tolerâncias ainda mais apertadas (até ±0,025 mm ou ±0,001″) em aplicações específicas com configurações optimizadas e condições altamente controladas. No entanto, para a maioria das aplicações industriais, a gama de 0,1 mm a 0,25 mm representa uma exatidão prática e alcançável que equilibra a precisão com a eficiência da produção.

Para o corte por jato de água abrasivo, a largura típica da fenda de corte varia entre 0,8 e 1,2 mm (0,031 e 0,047 polegadas). Esta variação depende de vários factores:

Para o corte por jato de água puro (sem abrasivos), utilizado para materiais mais macios, a largura da fenda de corte é significativamente mais estreita, variando normalmente entre 0,1 e 0,3 mm (0,004 e 0,012 polegadas).

É importante notar que os sistemas modernos de corte por jato de água permitem frequentemente a compensação do corte na programação CNC, garantindo uma elevada precisão apesar das variações do corte.

O corte por jato de água pode produzir uma variedade de tipos de bisel, dependendo dos parâmetros de corte e das capacidades da máquina. Aqui está uma explicação optimizada dos chanfros produzidos pelo corte por jato de água:

O bisel produzido pelo corte por jato de água é influenciado principalmente pela velocidade de corte, pelo caudal de abrasivo e pela distância entre o bocal e a peça de trabalho. Normalmente, o corte por jato de água cria uma aresta ligeiramente cónica, sendo a parte superior do corte mais larga do que a parte inferior. Este ângulo cónico pode variar entre 0,5° e 2° na maioria dos casos.

A qualidade da aresta biselada é, de facto, altamente dependente da velocidade de corte. Com velocidades de corte ideais, o corte por jato de água pode alcançar uma excelente qualidade de aresta com uma rugosidade de superfície (Ra) de aproximadamente 3,2 μm (0,000126 polegadas) ou melhor. A precisão dimensional para um corte de boa qualidade é geralmente de cerca de ±0,1 mm (0,004 polegadas), o que se alinha com o valor de 0,1 mm mencionado.

Os diferentes tipos de bisel que podem ser produzidos incluem:

Os sistemas avançados de corte por jato de água equipados com cabeças multi-eixo podem produzir chanfros complexos e até ângulos compostos, permitindo a preparação de soldaduras e geometrias de peças complexas.

É importante notar que a espessura, a dureza e a composição do material também desempenham um papel crucial na determinação da qualidade final do bisel e das tolerâncias alcançáveis.

O corte por jato de água utiliza uma variedade de materiais abrasivos para melhorar as suas capacidades de corte. Os abrasivos mais utilizados incluem granada, óxido de alumínio, carboneto de silício e areia de olivina. Em aplicações especializadas, podem também ser utilizadas partículas de diamante. A seleção do material abrasivo depende de factores como o material a cortar, a qualidade de corte desejada e considerações de custo.

O tamanho do grão dos abrasivos varia tipicamente entre 50 e 220 mesh, sendo 80 mesh o mais utilizado para o corte de uso geral. A escolha do tamanho do grão influencia tanto a velocidade de corte como a qualidade do acabamento da superfície. Os grãos mais grossos (por exemplo, 50-80 mesh) proporcionam taxas de corte mais rápidas, mas podem resultar num acabamento de superfície mais áspero, enquanto os grãos mais finos (por exemplo, 120-220 mesh) oferecem uma melhor qualidade de superfície à custa da velocidade de corte.

A dureza do abrasivo, medida na escala de Mohs, desempenha um papel crucial na determinação da sua eficácia de corte. Os abrasivos mais duros apresentam geralmente um desempenho de corte superior, especialmente em materiais mais duros. Por exemplo, a granada (dureza de Mohs 7,5-8,0) é amplamente utilizada devido ao seu excelente equilíbrio entre dureza, eficiência de corte e custo-benefício. O óxido de alumínio (dureza Mohs 9) oferece velocidades de corte mais elevadas, mas a um custo mais elevado, tornando-o adequado para aplicações especializadas.

É importante notar que, embora os abrasivos mais duros geralmente proporcionem um melhor desempenho de corte, também podem levar a um maior desgaste no tubo de focagem e na câmara de mistura do sistema de corte por jato de água. Por conseguinte, a seleção do material abrasivo e do tamanho do grão deve ser optimizada com base nos requisitos de corte específicos, nas propriedades do material e na economia global do processo.

O corte por jato de água é um método de corte versátil e preciso, adequado a uma vasta gama de materiais. Os seguintes tipos de materiais são particularmente adequados para o corte por jato de água:

O corte por jato de água é ideal para estes materiais devido ao seu processo de corte a frio, que elimina as zonas afectadas pelo calor, a distorção térmica e as tensões mecânicas. Permite o corte de materiais sensíveis ao calor, não produz fumos tóxicos e permite obter tolerâncias apertadas e uma qualidade de aresta suave. A capacidade de cortar materiais empilhados e criar geometrias complexas aumenta ainda mais a sua versatilidade nos processos de fabrico modernos.

O corte por jato de água abrasivo oferece vantagens significativas em relação aos processos de fresagem tradicionais para cortar e furar arestas de peças. Este método de corte com água a alta pressão e mistura abrasiva é substancialmente mais rápido, mais eficiente na instalação e mais económico em comparação com as técnicas de maquinação convencionais, como a criação de furos cegos, perfuração e roscagem.

A principal vantagem reside na capacidade do jato de água para cortar a peça de trabalho numa única passagem. Ao contrário da fresagem, que remove o material através de um processo de moagem, o corte por jato de água utiliza a erosão para separar com precisão o material sem gerar calor excessivo ou tensão mecânica. Isto resulta em tempos de processamento mais rápidos e menor desgaste da ferramenta.

Para componentes de precisão, o corte por jato de água abrasivo é excelente na produção de peças com forma quase líquida numa única operação. A ausência de efeitos térmicos durante o corte preserva as propriedades mecânicas do material e elimina as zonas afectadas pelo calor, o que é crucial para manter tolerâncias apertadas e a integridade do material. Isto é particularmente benéfico para materiais sensíveis ao calor ou quando são necessários processos subsequentes de tratamento térmico.

Uma vantagem frequentemente negligenciada do corte por jato de água é a sua eficiência material. Os resíduos gerados assumem normalmente a forma de peças maiores e reutilizáveis, em vez de aparas finas produzidas pela fresagem. Este material de refugo mantém um valor mais elevado e é mais facilmente reciclado, contribuindo para uma maior sustentabilidade e compensando potencialmente os custos de material.

Adicionalmente, o corte por jato de água oferece uma maior flexibilidade em termos de espessura e composição do material, permitindo o processamento de uma vasta gama de metais, compósitos e outros materiais sem necessidade de alterar a ferramenta. Esta versatilidade, combinada com a sua precisão e eficiência, torna o corte por jato de água abrasivo um método cada vez mais preferido para muitas aplicações de fabrico em que a qualidade das arestas e as propriedades dos materiais são críticas.

O corte por jato de água e o corte por chama oferecem vantagens distintas no fabrico de metal, sendo cada um deles adequado a aplicações específicas. O corte por chama, um processo térmico, introduz zonas afectadas pelo calor (HAZ) na peça de trabalho, alterando potencialmente as propriedades do material perto da aresta de corte. Em contrapartida, o corte por jato de água abrasivo, uma técnica de corte a frio, produz acabamentos de superfície superiores com uma distorção térmica mínima. Este processo de corte a frio elimina a formação de escória na aresta de corte, reduzindo significativamente ou eliminando a necessidade de operações de acabamento secundário.

O corte por jato de água destaca-se pela sua versatilidade, capaz de processar materiais de espessura praticamente ilimitada, limitada apenas pelas especificações da máquina e pela velocidade de corte. Este método permite padrões de corte complexos com cortes estreitos, optimizando a utilização do material e reduzindo o desperdício. A precisão do corte por jato de água permite um encaixe mais apertado das peças, conservando ainda mais a matéria-prima e reduzindo os custos de produção.

Além disso, o corte por jato de água mantém a integridade do material, crucial para ligas sensíveis ao calor ou compósitos em que os métodos de corte térmico podem comprometer as propriedades estruturais. A sua capacidade de cortar geometrias complexas com elevada precisão torna-o particularmente valioso para o desenvolvimento de protótipos e pequenas séries de produção em indústrias que vão desde a aeroespacial ao fabrico de dispositivos médicos.

O investimento necessário para corte a laser é substancial. Atualmente, é utilizado principalmente para cortar chapas de aço finas e algumas chapas de aço não inoxidável.materiais metálicos. A velocidade de corte é rápida e a precisão é elevada, no entanto, também provoca uma marca de arco e um efeito térmico na costura de corte.

Além disso, o corte a laser pode não ser adequado para alguns materiais, como o alumínio, o cobre e outros metais não ferrosos e ligas, particularmente para o corte de placas metálicas mais espessas, uma vez que a superfície de corte pode não ser ideal ou mesmo incapaz de ser cortada.

Leitura relacionada: Metais ferrosos versus metais não ferrosos

Atualmente, a investigação sobre geradores laser de alta potência visa resolver o desafio de corte de aço espesso mas o custo do investimento em equipamento, manutenção e funcionamento é significativo.

Em contrapartida, o corte com água tem várias vantagens, incluindo o baixo custo de investimento, o funcionamento económico, a capacidade de cortar uma vasta gama de materiais, a elevada eficiência e a facilidade de operação e manutenção.

O jato de água é melhor do que o laser em alguns aspectos

O corte por jato de água não tem limite de espessura de corte.

Os materiais reflectores, como o latão e o alumínio, também podem ser cortados eficazmente.

Não é necessária energia térmica, pelo que não há risco de queimaduras ou de efeitos térmicos.

Ao ajustar a velocidade de corte, apenas a velocidade de corte precisa de ser alterada, sem necessidade de modificar o gás, o foco ou outros componentes.

A capacidade de produção pode ser facilmente aumentada através da instalação de várias cabeças de corte.

A manutenção do equipamento laser é mais especializada e exigente, enquanto o equipamento de jato de água requer uma manutenção relativamente menor.

Além disso, a aquisição de um conjunto completo de equipamento de jato de água é menos dispendiosa, custando apenas 1/2 a 1/3 do custo do equipamento de corte a laser.

O corte por plasma, embora eficiente para muitas aplicações, tem limitações notáveis. Gera uma zona afetada pelo calor (ZTA) significativa, que pode levar à distorção térmica e a alterações metalúrgicas no material. A precisão do corte por plasma é geralmente inferior à de outros métodos, atingindo normalmente tolerâncias de ±0,5mm a ±1,5mm, dependendo da espessura do material. A superfície de corte apresenta frequentemente uma conicidade caraterística e formação de escórias, o que pode exigir operações secundárias para aplicações críticas.

Em contrapartida, o corte por jato de água é um processo de corte a frio que utiliza água a alta pressão (frequentemente misturada com partículas abrasivas) para desgastar o material. Este método oferece várias vantagens:

Embora o corte por jato de água ofereça estas vantagens, é importante considerar factores como a velocidade de corte, as limitações de espessura do material e os custos operacionais ao selecionar entre estes dois métodos para aplicações específicas.

No processamento de metais, a maquinagem por descarga eléctrica de fio (WEDM) e o corte por jato de água oferecem vantagens distintas para diferentes aplicações. A WEDM é excelente em termos de precisão, alcançando tolerâncias tão apertadas como ±0,0001 polegadas (±2,5 μm), o que a torna ideal para geometrias complexas e materiais duros. No entanto, a sua velocidade de corte é relativamente lenta, variando tipicamente entre 0,1 e 4 polegadas por hora (2,5 a 100 mm/h), dependendo da espessura do material e do acabamento superficial pretendido.

A WEDM pode exigir passos preparatórios adicionais, tais como a pré-perfuração de furos iniciais ou o enfiamento do fio, o que pode aumentar o tempo total de processamento. Além disso, a WEDM é limitada pelo tamanho do fio e da mesa da máquina, o que normalmente restringe as dimensões da peça de trabalho a menos de 500 mm de espessura.

Por outro lado, o corte por jato de água abrasivo oferece maior versatilidade e velocidade. Pode processar uma vasta gama de materiais, desde plásticos macios a aços endurecidos, a velocidades de corte até 20 polegadas por minuto (500 mm/min) para materiais finos. O corte por jato de água destaca-se na prototipagem rápida e na produção em grande escala, com a capacidade de cortar materiais até 150 mm (6 polegadas) de espessura numa única passagem.

A principal vantagem do jato de água reside na sua flexibilidade. Pode efetuar operações de perfuração e de corte sem necessidade de mudar de ferramenta, e a sua largura de corte (kerf) pode ser ajustada através da variação da pressão da água, do caudal de abrasivo e do tamanho do bico. Esta adaptabilidade permite o processamento de componentes que vão desde pequenas peças intrincadas a grandes elementos estruturais, limitados principalmente pelo tamanho da base da máquina, que pode exceder 3 metros em alguns sistemas.

Embora o corte por jato de água ofereça geralmente uma precisão mais baixa do que a WEDM (tolerâncias típicas de ±0,003 polegadas ou ±0,075 mm), a sua combinação de velocidade, versatilidade e escalabilidade torna-o uma escolha preferida para muitas aplicações de fabrico de metal em que a precisão ultra-alta não é crítica.

Os processos de puncionamento e cisalhamento oferecem soluções de corte rápidas e eficientes para determinados componentes metálicos, mas exigem ferramentas especializadas, o que limita a sua flexibilidade. Estes métodos são mais eficazes para a produção de grandes volumes de peças padronizadas com espessura moderada.

O corte por jato de água, pelo contrário, proporciona uma versatilidade sem paralelo no corte de geometrias complexas numa vasta gama de materiais. A sua natureza não térmica torna-o particularmente vantajoso para o corte de materiais espessos, duros ou sensíveis ao calor, em que os métodos tradicionais, como o puncionamento ou o cisalhamento, podem ser impraticáveis ou impossíveis. O corte por jato de água é excelente na manutenção da integridade do material, evitando zonas afectadas pelo calor e minimizando o desperdício de material.

O corte por chama, embora amplamente utilizado na indústria metalúrgica pela sua capacidade de cortar secções espessas, tem limitações significativas. O processo gera uma grande zona afetada pelo calor, o que resulta em distorção térmica, má qualidade das arestas e precisão dimensional reduzida. Além disso, está limitado a metais ferrosos e não pode ser aplicado a ligas não ferrosas ou materiais não metálicos.

O corte por jato de água ultrapassa estas limitações, oferecendo um corte de alta precisão numa gama diversificada de materiais, incluindo ligas de alta temperatura, compósitos e materiais frágeis como vidro, pedra e cerâmica. O seu processo de corte a frio assegura um stress térmico mínimo, preservando as propriedades do material e permitindo tolerâncias apertadas, atingindo normalmente precisões de ±0,1 mm ou superiores, dependendo da espessura do material.

No entanto, é crucial considerar que o corte por jato de água pode não ser a escolha ideal quando outros métodos podem satisfazer requisitos de processamento específicos de forma mais eficiente ou económica. O corte a laser, por exemplo, proporciona frequentemente velocidades de corte mais rápidas e uma qualidade de aresta superior para metais de espessura fina a média. O corte por plasma oferece um equilíbrio entre velocidade e custo para materiais condutores de espessura moderada.

Os custos operacionais do corte por jato de água podem ser significativos, principalmente devido às bombas de alta pressão, aos abrasivos especializados e aos componentes sujeitos a desgaste, como os bicos e os tubos de focagem. Estes consumíveis, muitas vezes adquiridos a fornecedores especializados, contribuem para custos por peça mais elevados em comparação com alguns métodos alternativos.

Em conclusão, embora o corte por jato de água ofereça vantagens únicas em termos de versatilidade, precisão e compatibilidade de materiais, a sua aplicação deve ser cuidadosamente avaliada em relação a outras tecnologias de corte com base nos requisitos específicos do projeto, volume de produção, propriedades dos materiais e considerações económicas.

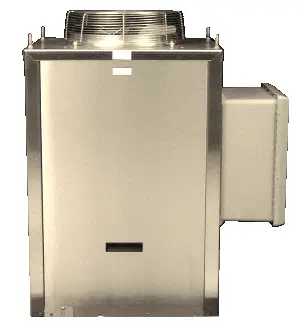

Um conjunto completo de equipamento de corte por jato de água deve incluir, pelo menos, os seguintes componentes: uma bomba de pressão ultra-elevada, um dispositivo de cabeça de corte por jato de água, a CNC mesa de corte e um armário de controlo informático.

Os pormenores são os seguintes:

O corte por jato de água, tal como o laser, o plasma e outros métodos de corte térmico, sofre um declínio na eficiência de corte à medida que a profundidade de corte aumenta devido ao efeito de dissipação de energia. Este fenómeno resulta frequentemente numa superfície de corte não perpendicular, criando uma conicidade ou ângulo de corte, que é um desafio inerente à maioria dos processos de corte.

Embora as tentativas de atenuar esta conicidade através do aumento da potência do jato ou da redução da velocidade de corte tenham mostrado algumas melhorias, não podem eliminar totalmente o problema do corte não vertical. Estas abordagens conduzem frequentemente ao aumento do consumo de energia, à redução da produtividade ou à potencial distorção térmica em materiais sensíveis ao calor.

Em 1997, foi introduzido um conceito inovador de uma cabeça de corte inclinável para responder a este desafio. Atualmente, estão disponíveis comercialmente sistemas avançados de corte por jato de água de cinco eixos que incorporam esta tecnologia, oferecendo a solução mais direta e eficaz para minimizar a conicidade e aumentar a precisão do corte.

O sistema de corte por jato de água de cinco eixos aumenta a plataforma tradicional de três eixos (X, Y, Z) com dois eixos de rotação adicionais (A e B). Esta configuração permite que a cabeça de corte se incline e rode, compensando a divergência natural da corrente de jato. O sistema emprega algoritmos sofisticados que consideram factores como as propriedades do material, a espessura e a geometria de corte desejada para gerar um modelo de compensação de conicidade pré-definido.

Durante o funcionamento, a cabeça de corte ajusta dinamicamente o seu ângulo em tempo real, seguindo a trajetória de corte calculada. Esta articulação contínua assegura que o jato de água de alta pressão mantém um ângulo de ataque ideal durante todo o processo de corte, neutralizando eficazmente o efeito de conicidade. Como resultado, a peça de trabalho atinge uma qualidade de aresta quase perfeita, sem interferências e com uma conicidade mínima, mesmo em materiais espessos ou geometrias complexas.

A implementação da tecnologia de corte por jato de água de cinco eixos não só melhora a qualidade e a precisão do corte, como também expande as capacidades do corte por jato de água para incluir operações avançadas de perfilamento 3D, biselamento e rebaixamento. Esta versatilidade, combinada com as vantagens inerentes ao corte por jato de água de corte a frio e versatilidade de materiais, torna-o uma ferramenta cada vez mais valiosa nos modernos processos de fabrico de precisão.

Pulsação: a pressão é instável, por exemplo, de 150MPa a 230MPa

Solução:

Para resolver o problema, verifique primeiro a pulsação do tubo transparente de entrada de água para garantir que está normal. Depois de determinar qual o cilindro de alta pressão que está a causar problemas, desmonte-o e inspeccione o núcleo da válvula de entrada de água, a sede da válvula de saída de água e a mola.

Normalmente, a reparação destas peças resolve o problema, mas se não for possível repará-las, podem ter de ser substituídas. A mola é um problema comum nesta situação.

A pressão é estável a uma pressão, mas não num estado normal.

Por exemplo: o normal 230MPa, agora 170Mpa ou 140MPa.

Solução:

Verificar o impulso do tubo de entrada de água para determinar se existe alguma impureza a bloquear o núcleo da válvula de entrada de água num dos cilindros de alta pressão.

Inspecionar a válvula de descompressão quanto a fugas e verificar se está a devolver água ao pequeno depósito de água.

Examinar todas as partes do motor principal para detetar eventuais fugas de água.

A pressão é de apenas dezenas de Mpa, ou sem pressão

① Verificar se o fornecimento de água, eletricidade e gás é normal

② Verifique se a correia está a deslizar ou solta

③ Verificar se o abrasivo diamantado foi adicionado

④ Determine se algum dos três cilindros de alta pressão não está funcionando, pois quando dois cilindros não estão funcionando simultaneamente, a pressão será significativamente reduzida ou inexistente.

O ruído anormal do cilindro de alta pressão do cárter, a grande amplitude de salto do amperímetro e a pressão instável.

Existem duas causas potenciais para o ruído:

Soluções:

O vidro cortado estala

Tubo de pedras preciosas e areia

A vida útil normal das pedras preciosas é de 17 horas a 7-14 dias. Quando são utilizadas durante um período prolongado, a qualidade de corte pode deteriorar-se e apresentar sintomas como uma maior quantidade de nevoeiro à volta da cabeça de corte, setas de água dispersas, saltos de arestas, dentes afiados e diferenças no valor do visor de pressão em comparação com a frequência normal.

Quanto ao tubo de areia, a vida útil normal é de 3-8 meses, dependendo da sua qualidade e tempo de utilização. Com o tempo, o bocal pode tornar-se maior ou ter um orifício excêntrico ou uma forma elíptica, fazendo com que a peça de trabalho de corte tenha uma inclinação elevada, arestas em forma de sino, colapso do ângulo e outros problemas. Isto pode resultar numa redução do tamanho da peça de trabalho ou numa diminuição da velocidade de corte.

A pressão é normal, a linha de água é normal, mas a capacidade de corte é fraca

Causa da falha:

Método de tratamento:

A pressão do sistema é normal, mas a capacidade de corte é fraca

Causa da falha:

Método de tratamento:

Quando a alta pressão é ligada, não há ejeção de água do tubo de areia, mas há ejeção de água do tubo de entrada de areia

Causa da falha:

Método de tratamento:

A linha de água sem adição de areia é normal, e a água é divergente após a adição de areia, e a capacidade de corte é diminuída

Causa da falha:

Método de tratamento:

"Cortar Areia Voar"

"A válvula direcional não funciona"

Se os factores acima mencionados estiverem presentes, verifique se o relé está solto e se o percutor do lado 2 da válvula direcional está preso.

"Funcionamento anormal do motor principal"

Se a máquina arrancar e parar repetidamente num padrão triangular, verificar se a pressão limite superior definida pelo controlador de temperatura foi ultrapassada.

"Alarme do manómetro"

"Falha do Gabinete"

Depois de excluir as condições acima referidas, tente acionar a paragem de emergência, soltando-a de 15 em 15 segundos, para verificar se a situação foi resolvida.

Caso contrário, cortar a alimentação e reiniciar a máquina. Se o problema persistir, contactar o fabricante.

"Corpo de válvula grande"

“Interruptor da cabeça de corte“

Incapacidade de selar a água: Após o corte, quando o interrutor é deslocado para a segunda posição, a alta pressão não pára. Isto pode resultar na moagem da peça de trabalho se a máquina continuar a funcionar.

Passos para a resolução de problemas: Em primeiro lugar, verificar se existe ar livre. Em seguida, verificar se a válvula de ar está a funcionar corretamente.

Se o problema persistir após a resolução de problemas, desmonte a válvula de alívio da cabeça de corte e inspeccione a agulha e a sede quanto a desgaste ou desajuste. Substitua as peças gastas, se necessário.

“Computador“

Não funciona: Se o computador não estiver a funcionar, consulte a secção 5 para a resolução de problemas. Se o problema não puder ser resolvido, procure a assistência de um especialista em manutenção de computadores.

Cópia de segurança: Em caso de paralisação do sistema, existe uma cópia de segurança disponível no disco rígido, que pode ser restaurada utilizando a funcionalidade "restauro fantasma com um clique".

Reparação: Para outras falhas, o computador pode ser levado a uma oficina de reparação. No entanto, certifique-se de que o novo sistema instalado inclui o software Auto CAD e o software de corte Ncstudio para garantir a funcionalidade correcta.

Ligação à rede: O departamento de informática deve ligar o cabo de rede à Internet para evitar qualquer potencial contaminação.

Limpeza de poeiras: Recomenda-se a limpeza regular do computador para remover qualquer acumulação de pó.

"Software de corte“

1-1) Se, ao abrir o software de corte, aparecer a mensagem de erro "Erro de auto-verificação do hardware", siga estes passos para atualizar o controlador:

Nota: Não passe para a etapa seguinte enquanto a etapa atual não estiver concluída.

1-2) Se a atualização do controlador não resolver o problema, tente reinstalar o software de corte. Se o problema persistir, tente novamente numa altura posterior.

1-3) Se os passos anteriores não tiverem sido bem sucedidos, poderá ser necessário desmontar o computador para resolver o problema.

Se o problema persistir, tente mudar a posição da ranhura e tente novamente os passos.

2) Se não houver nenhuma mensagem de erro ao abrir o software, mas não conseguir premir nenhum botão ou instalar o software de corte, tente os seguintes passos:

Nota: Antes de tentar instalar um novo sistema, certifique-se de que faz uma cópia de segurança dos dados e ficheiros importantes.

3) Se o software não conseguir controlar a máquina, siga estes passos para solucionar o problema:

Nota: Se não conseguir resolver o problema, procure a assistência de um técnico qualificado.

4) Se o software ainda não estiver a funcionar, desligue a alimentação e tente novamente.

5) Se não for possível abrir o desenho, verificar se este está atualmente aberto no CAD. Fechar o CAD e abrir o desenho pretendido.

6) Posição de origem:

Ao verificar o funcionamento correto, premir o botão de paragem de emergência pode fazer com que a origem se mova.

Se o eixo XY estiver a ser testado quanto aos seus limites, isso também pode provocar o deslocamento da origem. Verificar se a peça de trabalho está em movimento ou se não está corretamente fixada.

7) Se o eixo XY estiver inativo:

Nota: Se o problema persistir, procure a assistência de um técnico qualificado.

10. Manutenção

Aumentar a fiabilidade e a longevidade operacional

Deve ser dada uma atenção significativa à melhoria da vida útil e do desempenho dos componentes críticos, incluindo bombas de alta pressão, mangueiras de alta pressão, conectores e bocais. Podem ser utilizados materiais avançados e técnicas de engenharia de precisão para melhorar a resistência ao desgaste e a estabilidade operacional. Esta otimização não só aumentará a eficiência global, como também reduzirá o consumo de abrasivos e a utilização de energia, conduzindo, em última análise, a uma melhor relação custo-eficácia e competitividade no mercado.

Implementação de sistemas de controlo inteligentes

A integração de sistemas de controlo adaptativos em tempo real permite o ajuste dinâmico dos parâmetros do processo durante a maquinagem, aumentando significativamente a exatidão e a precisão. Esta abordagem avançada permite a produção de componentes com requisitos de precisão rigorosos, rivalizando com as vantagens técnicas e económicas da maquinagem a plasma e a laser. Os algoritmos de aprendizagem automática podem ser incorporados para otimizar os percursos de corte, prever as necessidades de manutenção e afinar os caudais de abrasivo com base nas propriedades do material e na profundidade de corte.

Expansão dos domínios de aplicação

A versatilidade da maquinação por jato de água continua a crescer, evoluindo das tradicionais operações de corte e rebarbação bidimensionais para aplicações mais complexas. Estas incluem a maquinação de furos de precisão, o contorno de superfícies tridimensionais e até capacidades de microusinagem. As aplicações emergentes na indústria aeroespacial, no fabrico de dispositivos médicos e no processamento avançado de compósitos demonstram a adaptabilidade e o potencial da tecnologia para sectores de fabrico de elevado valor.

Avançar na investigação teórica e na modelação

A ênfase na investigação fundamental é crucial para alargar os limites da tecnologia de jato de água. O desenvolvimento de modelos abrangentes de maquinação por jato de água que tenham em conta a dinâmica dos fluidos, o comportamento das partículas abrasivas e os mecanismos de remoção de material proporcionará uma visão mais profunda do processo. Estudos avançados da teoria do fluxo multifásico, associados a simulações de dinâmica de fluidos computacional (CFD), podem conduzir a designs de bicos optimizados, a uma melhor eficiência da mistura de abrasivos e a uma melhor compreensão da interação jato-material. Esta base teórica irá impulsionar a inovação na geometria do bocal, na conceção da bomba e na eficiência global do sistema.