Já se interrogou como é que as chapas de aço maciças são soldadas sem problemas? Neste artigo, vamos explorar o intrincado processo de soldadura de uma chapa de aço de 4810 mm x 4810 mm x 270 mm. Ficará a conhecer os métodos, materiais e técnicas utilizados para garantir a precisão e a qualidade da soldadura de chapas grossas.

Que processo pretende utilizar para resolver o problema da soldadura de metal de base com uma espessura de 270 mm, como a soldadura por robot ou a soldadura de fendas estreitas?

Em seguida, vamos examinar como produzir uma chapa de 4810mm x 4810mm x 270mm realizando uma soldadura topo a topo de chapas de aço Q235D de 270mm.

Requisitos: Os requisitos de planicidade variam entre 8 e 10 mm para garantir as propriedades materiais da chapa de aço após a soldadura.

(1) Número e dimensão das chapas de aço soldadas

Esta é construída com três chapas de aço, com larguras de 1.900mm, 1.900mm e 1.050mm e comprimentos de 4.830mm, que são unidas entre si.

Para ter em conta a retração da soldadura, foi reservada uma margem de 9 mm. No entanto, após a conclusão da produção, verificou-se que a contração se situava entre 10 e 12 mm. Apesar disso, a margem de maquinação de 25-30 mm com um erro máximo de 3 mm não afecta a sua utilização no processamento.

(2) Método de soldadura e tipo de ranhura

Chapa grossa comum métodos de soldadura incluem a soldadura por electroescória, a soldadura por arco submerso, a soldadura com proteção gasosa e a soldadura por arco com elétrodo.

Tendo em conta as condições da empresa e a eficiência de vários métodos de soldadura, o método de soldadura escolhido foi a soldadura com suporte protegido por gás CO2 com soldadura por arco submerso e cobertura da superfície.

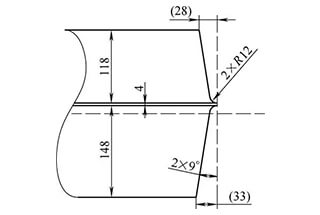

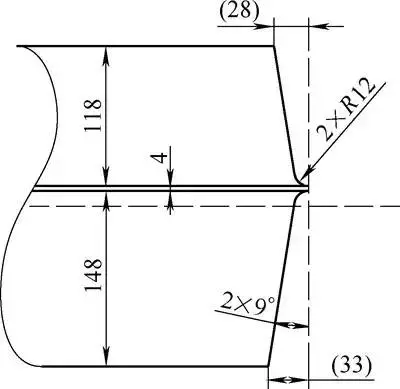

As formas de ranhura das placas grossas são maioritariamente do tipo Ⅰ, em forma de X e em forma de U, entre outras. Após uma comparação abrangente, a ranhura em forma de U foi selecionada.

Para facilitar o processo de limpeza das raízes, optou-se por uma ranhura assimétrica em forma de U. Para garantir a qualidade da soldadura, a produção da ranhura deve ser completada através de maquinagem e deve garantir uma dimensão e rugosidade da superfície valor de 12,5μm.

(3) Ensaio de pré-soldadura

Para garantir qualidade da soldaduraPara o ensaio de soldadura, foi utilizada uma chapa de aço com 1 m de comprimento e 200 mm de espessura, que serviu não só para treinar os soldadores, mas também para identificar eventuais deficiências no processo de operação real.

Durante o ensaio de soldadura de fundo, observou-se que a abertura na extremidade não soldada não se alterava significativamente à medida que a extremidade de soldadura era deslocada para a outra extremidade.

(4) Materiais de soldadura e Parâmetros

A análise das principais causas de fissuração foi efectuada da seguinte forma:

① Tendência para o endurecimento

O material utilizado é o aço Q345D com uma teor de carbono limite superior de 0,18%; wP, S ≤ 0,03%.

Com baixa tendência para o endurecimento e boa soldabilidade, esta não é considerada a principal causa de fissuras frias.

② Função do hidrogénio

Os materiais de soldadura utilizados foram rigorosamente secos e o ambiente da oficina foi mantido seco.

Mesmo que uma pequena quantidade de hidrogénio permaneça na soldadura durante a soldadura, o teor é baixo e não é considerado a principal causa de fissuras a frio.

③ A distribuição desigual da temperatura na direção da espessura durante a soldadura pode levar a uma grande deformação plástica por compressão lateral;

O encolhimento desigual na direção da espessura quando arrefece após a soldadura pode facilmente causar deformação angular entre os dois conectores.

O princípio de seleção dos materiais de soldadura é que a composição da liga e o desempenho da resistência do metal de soldadura devem cumprir o limite inferior especificado pela norma do metal de base ou atingir o índice de desempenho mínimo especificado pelas condições técnicas do produto.

Por conseguinte, foi decidido utilizar o fio de soldadura THQ-50C com um diâmetro de 1,2 mm, o fio de soldadura por arco submerso H10Mn2 com um diâmetro de 4 mm e o fluxo SJ101 (pré-aquecido durante mais de 4 horas a 100°C antes da soldadura). Os parâmetros de soldadura são os seguintes.

| cordão de soldadura | tensão de arco/V | corrente de soldadura/A | classes de fio de soldadura e diâmetro/mm | velocidade de soldadura | fluxo | notas |

| soldadura de suporte | 26-32 | 140-180 | 1.2/THQ-50C | 300-400 | - | CO2 soldadura por arco com proteção gasosa |

| soldadura de enchimento | 32-34 | 550 | 4/H10Mn2 | 200 | SJ101 | soldadura de enchimento/AC |

| soldadura de coberturas | 40-42 | 650 | 4/H10Mn2 | 334 | SJ101 | soldadura de enchimento/AC |

Nota: A temperatura entre as camadas na área de soldagem varia de 120 a 180 ℃.

Por último, a deformação inversa é utilizada para controlar a deformação que ocorre durante a processo de soldadura.

No processo de construção da soldadura, devido à deformação inversa causada pela soldadura, é necessário virar prontamente a peça de trabalho e soldar o outro lado, permitindo uma operação cíclica para controlar a deformação.

(5) Tratamento térmico

O pré-aquecimento da peça de trabalho é obrigatório antes da soldadura e é crucial para garantir um aquecimento uniforme da peça de trabalho.

Após várias tentativas, foi decidido efetuar vários furos uniformemente espaçados num dos lados de um tubo de 4,8 m de comprimento.

O tubo foi então selado com um bocal de corte de gás que foi soldado ao tubo e aquecido através de ignição de gás.

Foram feitas duas peças para que ambos os lados da soldadura pudessem ser aquecidos simultaneamente.

No final do processo de soldadura, é gerada uma grande quantidade de tensões residuais de soldadura no interior da peça de trabalho.

Para evitar a fissuração e a deformação retardadas durante o processamento, a despressurização no forno recozimento deve ser efectuada após a soldadura.

Colocar o material em folha 1 a 1,2 metros acima do solo, com um ângulo anti-deformação de 1 a 1,5 graus e uma folga de aproximadamente 2 mm.

Antes da soldadura, a área de 200 mm de cada lado do lado inverso da soldadura será aquecida simultaneamente em vários pontos para garantir uma soldadura uniforme. temperatura de pré-aquecimento. A temperatura de pré-aquecimento do lado da frente deve situar-se entre 90 e 120°C.

O lado com a ranhura grande será soldado primeiro, utilizando a soldadura por arco com proteção de gás CO2 para a base.

Neste momento, deve ser medida a deformação da parte mais afastada da placa de controlo (com um mínimo de 4 pontos de medição).

Quando a deformação da peça de trabalho se situa entre 1 e 1,2 graus (calculada como A), ou seja, o ponto de medição está acima do valor plano de ≤ A, a peça de trabalho deve ser virada.

É importante notar que, ao soldar uma placa de grande espessura, a peça de trabalho deve ser virada e soldada em ambos os lados da placa de nervura côncava de soldadura para evitar o levantamento quando ocorrem fissuras.

A largura da soldadura de enchimento por arco submerso de controlo deve ser inferior a 18 mm para reduzir os defeitos. A largura da soldadura deve ser a mesma.

Depois de virar a peça de trabalho, goivagem por arco de carbono é necessário remover a solda inferior, revelar o metal de solda e alisar a superfície. Depois, pode começar a soldadura por arco submerso.

Durante o processo de soldadura, a deformação da placa lateral mais afastada será medida continuamente.

Quando a deformação inversa atinge 0 graus, as nervuras côncavas na soldadura serão removidas, deixando apenas três nervuras de soldadura uniformemente distribuídas. Quando a deformação inversa atingir (A-5) mm, a peça de trabalho será novamente virada.

Depois de a peça de trabalho ter sido virada e fixada, os cordões de soldadura serão removidos e a deformação da placa será observada (os valores de observação são pequenos, cerca de 2 mm).

A soldadura por arco submerso será então iniciada e, quando a deformação inversa for inferior ou igual a 10 mm (medida como descrito acima), a peça de trabalho será novamente rodada.

Este processo deve ser acompanhado de uma deteção de defeitos por ultra-sons a alta temperatura, se disponível, para reduzir a quantidade de retrabalho necessária para os defeitos finais.

Depois de a peça de trabalho ser virada, a soldadura por arco submerso será realizada enquanto se controla a deformação inversa até 5 mm.

A peça de trabalho será virada e soldada do outro lado até que todo o processo de soldadura esteja concluído.

Após a soldadura, a peça de trabalho será mantida quente durante 6 horas.

Após o arrefecimento natural, a superfície da soldadura será alisada, serão realizados testes ultra-sónicos e toda a peça será submetida a um recozimento de alívio de tensões no forno a 620℃ durante 10 horas.

Durante o recozimento, a deformação da placa grande devido ao seu próprio peso deve ser tida em consideração, e métodos como o peso próprio e a gravidade externa podem ser utilizados para aplanar a placa.

Depois de as peças soldadas terem sido submetidas a um recozimento de alívio de tensões e arrefecidas à temperatura ambiente, a defeitos de soldadura e a planicidade serão testadas, e os passos seguintes serão efectuados se os requisitos forem cumpridos.

O outro chapa de aço será soldada à chapa de aço soldada utilizando o mesmo método de soldadura e os mesmos passos descritos acima.

Após a conclusão da soldadura global, a soldadura é mantida quente durante 6 horas, arrefecida naturalmente e submetida a um teste ultrassónico. Em seguida, toda a peça será submetida a um alívio de tensões e a um novo recozimento.