Já se interrogou sobre como garantir sempre soldaduras em ângulo perfeitas? Este guia aborda os aspectos essenciais para obter juntas de soldadura em ângulo de alta qualidade. Aprenderá a selecionar os materiais certos, a limpeza precisa, a montagem adequada e as principais técnicas de soldadura. No final do artigo, terá dicas práticas para melhorar as suas competências de soldadura e produzir soldaduras sem falhas que cumprem normas rigorosas. Mergulhe e descubra os segredos para dominar as soldaduras em ângulo.

A soldadura em ângulo é a técnica de soldadura mais utilizada para unir estruturas de aço durante o processo de soldadura. Como resultado, os soldadores deparam-se frequentemente com vários tipos de soldaduras em ângulo, cada um com diferentes normas.

Então, como podemos garantir que soldamos cordões de soldadura corretamente e produzimos cordões de soldadura de alta qualidade que cumprem os requisitos necessários? Hoje, gostaria de fazer uma breve introdução a este tópico.

Tomemos como exemplo o painel de teste de tamanho 200 feito de Q355 para uma breve introdução.

Material de soldadura: E5015 (J507) vareta de soldadura deve ser utilizado, a temperatura de secagem deve ser de 350 ℃, a preservação do calor deve ser de 1 hora, e o fio de soldadura deve estar em conformidade com a norma nacional ER50-6 (norma americana ER70S-6).

Para a soldadura em ângulo, é essencial limpar ambos os lados da soldadura num intervalo de 15-20 mm. A superfície da chapa deve estar isenta de qualquer película de óxido, ferrugem, óleo ou água, que pode ser removida utilizando uma mó ou através de tratamento químico.

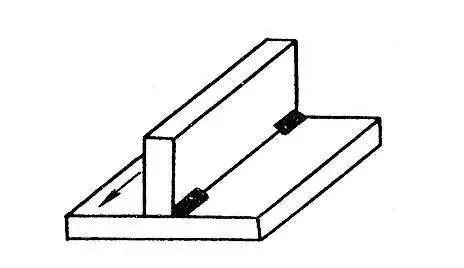

Idealmente, o espaço de soldadura para a soldadura em ângulo deve ser mantido o mais baixo possível. A fixação por pontos é normalmente efectuada na parte de trás da chapa, sendo o comprimento da fixação por pontos de cerca de 10 mm. Normalmente, dois ou três pontos são suficientes para a fixação, como ilustrado no diagrama abaixo:

| Distribuição dos cordões de soldadura | Nível de soldadura | Diâmetro do elétrodo mm | Corrente de soldadura A | Tensão de soldadura | Velocidade de soldadura mms | Potência térmica KJmm |

a=7mm a=7mm | 1 | 3.2 | 120-140 | / | / | / |

| 2, 3 | 4.0 | 160-180 | / | / | / |

1.1 Ângulo do elétrodo e método de manuseamento do elétrodo

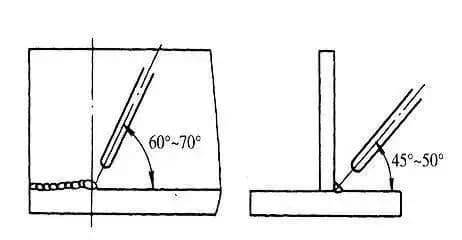

O ângulo do elétrodo para a soldadura em ângulo de raiz plana está ilustrado na figura. Para garantir uma soldadura correcta, abrir o arco no lado esquerdo da placa de teste e executar uma soldadura curta de soldadura por arco.

Utilizar um elétrodo reto para soldar à direita e alinhar o arco com o ângulo superior da raiz. Pressionar o arco para assegurar que o ângulo superior e as duas placas laterais estão fundidas.

Ao realizar a soldadura de apoio, utilizar o método de movimento do elétrodo em linha reta para a oscilação. A soldadura rápida sem oscilação também pode atingir a penetração necessária.

Durante o início e o fim de uma operação de soldadura, é comum ocorrer um sopro de polarização magnética, que pode ter um impacto negativo na qualidade da soldadura. Para atenuar esta situação, é necessário ajustar o ângulo da vareta de soldadura de forma adequada.

Normalmente, apontar o arco na direção da poça de fusão pode ajudar a controlar o sopro da polarização magnética e garantir uma maior soldadura de qualidade.

Como mostra a figura.

1.2 Junta de cordão de soldadura

O arco deve ser iniciado 10 mm à frente da cratera na junta. À medida que o arco alongado se move rapidamente em direção à cratera, preencha a cratera ao longo da sua forma e, em seguida, prossiga com a soldadura normal.

Antes da soldadura, é importante remover qualquer escória de soldadura e salpicos do passe de raiz para evitar defeitos de inclusão de escória.

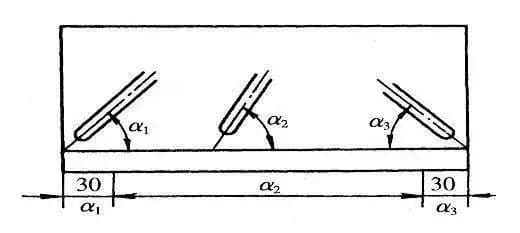

A cobertura deve ser soldada duas vezes, começando pelo cordão de soldadura inferior e seguindo-se o cordão de soldadura superior.

Ao soldar o cordão de solda inferior, o arco deve estar alinhado com a borda inferior do cordão de solda da raiz e o elétrodo deve ser movido em linha reta com um ângulo de elétrodo superior a 45°.

Ao soldar o cordão de soldadura superior, o arco deve estar alinhado com a borda superior do cordão de soldadura da raiz. O elétrodo pode oscilar lateralmente enquanto se move em linha reta, com um ângulo do elétrodo inferior a 45°, como se mostra na figura abaixo:

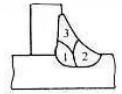

Diagrama esquemático de cada camada de pavimento

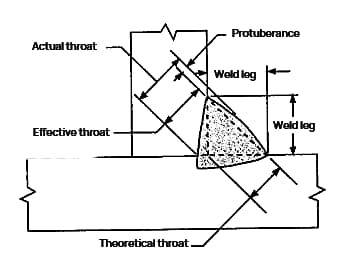

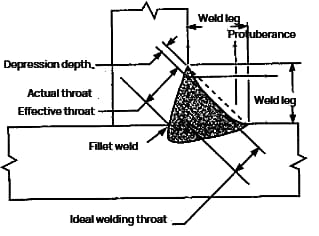

Representação do tamanho do filete

Soldadura de filete de projeção

Soldadura de filete rebaixada

Garganta teórica: a distância vertical entre a raiz da junta e o chanfro no maior triângulo retângulo inscrito desenhado no perfil da soldadura em ângulo.

Garganta eficaz: a distância mínima entre a superfície da soldadura em ângulo e a raiz da soldadura, menos a parte elevada.

Garganta real: a distância mais curta entre a superfície da soldadura em ângulo e a raiz da soldadura.

Para a soldadura de filete côncava, uma vez que não há parte convexa, a garganta efectiva é igual à garganta real.

Tamanho da perna: a distância entre a raiz da junta e a ponta da soldadura de filete.

Dedo de solda: o ponto de intersecção entre a superfície de soldadura e o metal de base.

Ao determinar o tamanho de uma soldadura de filete, é importante determinar se a soldadura é convexa ou côncava.

Convexo soldaduras de filete têm uma superfície de soldadura ligeiramente abaulada, que está relacionada com a altura da protuberância.

A altura do bojo de uma soldadura de filete é equivalente à altura do reforço de uma soldadura de ranhura.

Se houver uma amolgadela na soldadura, significa que a superfície da soldadura está desnivelada.

Tanto para formas convexas como côncavas, a dimensão de uma soldadura de filete com igual altura de perna é expressa como "o bordo reto do maior triângulo retângulo isósceles obtido no perfil da soldadura de filete (duas pernas são iguais em comprimento)".

Como resultado, a perna de solda de uma solda de filete convexa é igual ao tamanho da solda, enquanto o tamanho da perna de solda de uma solda de filete côncava é ligeiramente menor do que o comprimento da perna de solda.