Já alguma vez se perguntou porque é que algumas soldaduras são fortes e outras falham? Este artigo aborda as zonas críticas afectadas durante a soldadura: a zona de fusão da soldadura e a zona afetada pelo calor (ZTA). Compreender estas áreas é crucial, uma vez que têm um impacto significativo na integridade e no desempenho das juntas soldadas. Ao explorar as estruturas e os ciclos térmicos envolvidos, obterá informações sobre os desafios e métodos para melhorar a qualidade da soldadura. Descubra como otimizar as técnicas e os materiais de soldadura para obter soldaduras mais fortes e fiáveis.

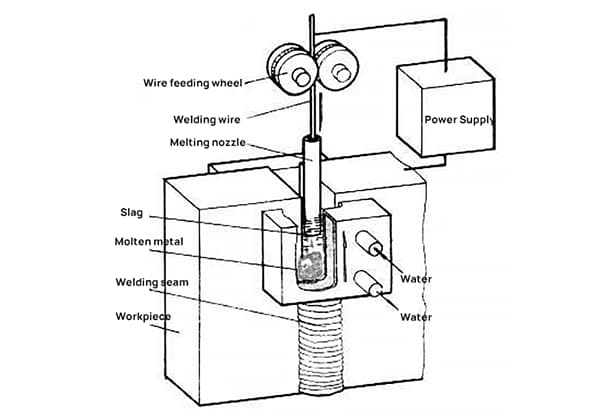

Durante a soldadura por fusão, ocorre uma série de mudanças do estado de fusão para o estado sólido na soldadura devido à ação da fonte de calor de soldadura.

Além disso, a estrutura e as propriedades do metal de base em ambos os lados da soldadura que não estão fundidos são alteradas como resultado da influência da transferência de calor da soldadura.

Existe também uma zona de transição entre o metal de base e a soldadura que é distinta tanto da soldadura como do metal de base e que pode ter um grande impacto no desempenho da junta soldada.

1 - Cordão de soldadura

2 - Zona de fusão

3 - Zona afetada pelo calor

4 - Metal de base

A Zona de Fusão, uma região crítica em juntas soldadas, marca a transição entre o metal de solda e a Zona Afetada pelo Calor (ZAC). Esta área microscópica, muitas vezes difícil de discernir mesmo sob ampliação, desempenha um papel fundamental na integridade geral da soldadura.

Nas estruturas de aço, a "Estrutura Superaquecida" representa um defeito interno significativo. Caracterizada por tamanhos de grão anormalmente grandes, esta estrutura forma-se quando o aço é aquecido acima da sua temperatura AC3 (a temperatura à qual a formação de austenite está completa) durante períodos prolongados ou quando são mantidas temperaturas elevadas após o aquecimento. Este fenómeno pode afetar gravemente as propriedades mecânicas do aço.

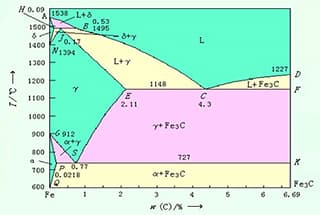

A Zona de Fusão apresenta temperaturas entre as linhas solidus e liquidus no diagrama de fases ferro-carbono. Neste intervalo de temperatura, o metal existe num estado parcialmente fundido, muitas vezes referido como a "Zona mole" ou "Região semi-sólida". Esta zona é caracterizada por grãos extremamente grandes e, após o arrefecimento, resulta numa estrutura grosseira e sobreaquecida. Esta microestrutura apresenta uma plasticidade fraca e uma tenacidade reduzida, comprometendo potencialmente o desempenho da soldadura sob tensão.

A posição única da Zona de Fusão na junta de soldadura torna-a particularmente suscetível a defeitos. As suas heterogeneidades químicas e estruturais inerentes servem frequentemente como locais de iniciação de fissuras ou falhas frágeis localizadas. Consequentemente, esta zona representa tipicamente a área de menor resistência à fratura dentro da junta soldada, tornando-a um foco crítico para o controlo de qualidade e ensaios não destrutivos em processos de soldadura.

Para atenuar estes problemas, os engenheiros de soldadura empregam frequentemente técnicas como a entrada de calor controlada, a seleção adequada do material de enchimento e tratamentos térmicos pós-soldadura para otimizar a microestrutura e as propriedades da zona de fusão. As tecnologias de soldadura avançadas, como a soldadura por feixe de electrões ou soldadura a laser, can also help minimize the Fusion Zone’s width and reduce associated risks.

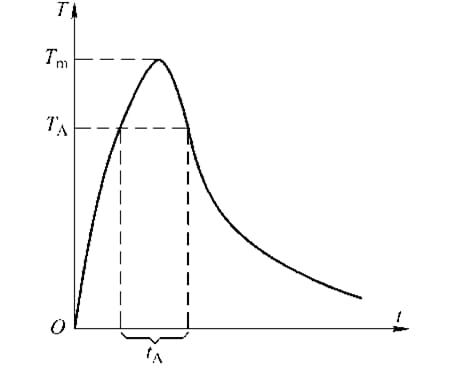

O processo pelo qual a temperatura de um ponto numa soldadura se altera ao longo do tempo sob a influência da calor de soldadura é conhecido como o "Ciclo Térmico de Soldadura". Este termo refere-se a um ponto específico da soldadura onde a fonte de calor está próxima.

Durante o Ciclo térmico de soldaduraA temperatura no ponto aumenta até atingir o seu valor máximo. À medida que a fonte de calor se afasta, a temperatura diminui gradualmente até à temperatura ambiente. Este processo pode ser representado por uma curva.

Curva do ciclo térmico de soldadura

A "zona afetada pelo calor da soldadura" (ZTA) refere-se à região onde a estrutura metalúrgica e as propriedades mecânicas do metal de base são alteradas em resultado da exposição ao calor (mas não da fusão) durante o processo de soldadura. processo de soldadura. As características e propriedades da ZTA são um reflexo das propriedades e da qualidade da junta soldada.

Para aço de baixo carbono e aço de alta resistência de baixa liga com elementos de liga mínimos, a Zona Afetada pelo Calor de Soldadura pode ser dividida em "Zona Sobreaquecida", "Zona de Normalização", "Zona de Recristalização Incompleta" e "Zona de Recristalização".

Soldadura da zona afetada pelo calor de aço não temperável

Estrutura sobreaquecida: estrutura widmanstatten

Na zona sobreaquecida da Zona Afetada pelo Calor da Soldadura, a formação de uma camada grosseira de austenite resulta numa estrutura especial sobreaquecida sob arrefecimento rápido. Esta estrutura é caracterizada por agulhas paralelas de ferrite (cementite) dentro do grão grosseiro austenite A austenite remanescente entre as agulhas é transformada em perlite. Esta estrutura sobreaquecida é conhecida como a "Estrutura Widmanstatten de Ferrite (Cementite)".

Em termos simples, quando o grão de austenite é grosseiro e a taxa de arrefecimento é adequada, a fase pré-eutectoide no aço forma um floco de perlite em forma de agulha. A estrutura Widmanstatten não só tem um tamanho de grão grande, como também tem uma diminuição significativa da flexibilidade do metal devido à superfície frágil criada por numerosas agulhas de ferrite, que é uma das principais causas da fragilização da junta soldada no aço que não é facilmente temperado.

A largura da Zona Termicamente Afetada (ZTA) é influenciada por vários factores, incluindo o método de soldadura, os parâmetros de soldadura, o tamanho e a espessura da soldadura, as propriedades físicas térmicas do material metálico e a forma da junta.

É possível reduzir a largura da ZTA utilizando parâmetros de soldaduracomo a redução da corrente de soldadura e o aumento da velocidade de soldadura.

A largura da ZTA varia em função do método de soldadura utilizado. A largura total da ZTA para o elétrodo soldadura por arco é de aproximadamente 6 mm, enquanto que é de cerca de 2,5 mm para a soldadura por arco submerso e de aproximadamente 27 mm para a soldadura a gás.

A "correspondência de materiais" refere-se principalmente à escolha de materiais de soldadura.

Para o aço com baixo teor de carbono, o aço estrutural de alta resistência de baixa liga e o aço de baixa temperatura, a composição do metal de solda e do metal de base não precisa de ser idêntica, mas as propriedades mecânicas devem ser as mesmas que as do metal de base.

Quando se trabalha com aço resistente ao calor e aço inoxidável, para garantir que a soldadura tem um desempenho semelhante a altas temperaturas e resistência à corrosão como o metal de base, a composição química do material de soldadura deve corresponder de perto à do metal de base.

Na soldadura por fusão, a proporção de metal de base fundido no metal de solda é referida como a razão de fusão.

A fórmula de cálculo do rácio de fusão é a seguinte

r = Fm/(Fm+Ft)

Onde