Já se interrogou sobre como é assegurada a integridade das porcas e parafusos soldados no seu automóvel? Este artigo revela o processo meticuloso de verificações e inspecções de qualidade que mantêm o seu veículo seguro e fiável. Saiba como são aplicados vários testes e normas para garantir a resistência e a durabilidade destes componentes cruciais.

O aparelho de aperto para porcas e parafusos de soldadura exige a garantia de qualidade durante o processo de instalação. Garantir a integridade destes componentes é crucial para manter a fiabilidade e a segurança globais da estrutura montada. Para avaliar a qualidade da soldadura e a fiabilidade do processo, é essencial monitorizar a resistência da instalação ao longo de todo o procedimento. Esta monitorização contínua ajuda a detetar quaisquer desvios ou anomalias que possam comprometer a integridade da soldadura.

Para reforçar a fiabilidade do processo de instalação, podem ser integradas medidas adicionais de garantia de qualidade no fluxo de trabalho de produção. Estas medidas podem incluir a recolha e análise de dados em tempo real, sistemas de inspeção automatizados e técnicas de controlo estatístico de processos (SPC). Ao incorporar estes métodos avançados de garantia de qualidade, os fabricantes podem potencialmente evitar a necessidade de inspecções subsequentes de porcas e parafusos de soldadura, simplificando assim o processo de produção e garantindo uma qualidade consistente.

Este documento normalizado aborda o aperto de porcas e pernos soldados em chapas de aço e descreve o processo de instalação dos pernos. Especifica as condições de instalação da soldadura para todo o veículo. Os serviços competentes são responsáveis por estas inspecções. Os métodos não mencionados no documento não devem ser utilizados. O departamento de fabrico exige a inspeção do processo. Em caso de problemas de qualidade, o departamento de qualidade pode aumentar as inspecções aleatórias. Para melhorar a qualidade e o sistema, e em resposta a problemas de qualidade, é necessário efetuar ensaios destrutivos da estrutura do veículo.

Soldadura de fronteira: Uma soldadura de união é uma soldadura de fusão incompleta, em que o perno apenas adere ao componente metálico sem a resistência necessária.

Para controlar os materiais e os ciclos, todos os materiais, métodos, processos, peças e sistemas devem estar em conformidade com as especificações legais aplicáveis.

O conteúdo seguinte só pode ser aplicado ao aço soldadura de placas.

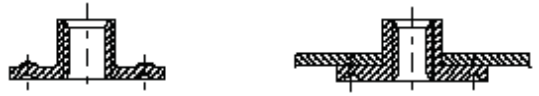

Porcas de chapa de aço

Categoria A

Categoria B

Estilos

Estilo A Estilo B

Pino de soldadura

Exemplo: MBN 75 MBN 10391

Todas as soldaduras identificadas como defeituosas através da monitorização dos parâmetros (como a marcação a cores) devem ser reparadas. As amostras de ensaio adicionais devem ser separadas das peças de ensaio aleatórias especificadas que estão a ser produzidas. Os documentos de processo relevantes devem ser consultados ao inspecionar os pinos e porcas de soldadura. O departamento de inspeção tem de registar o processo de inspeção em detalhe, incluindo os métodos utilizados para identificar defeitos nas peças de teste.

As inspecções visuais devem cumprir as normas de avaliação estabelecidas. Estas inspecções devem ser realizadas por inspectores formados, a uma distância e em condições de iluminação adequadas para garantir a exatidão e a coerência.

As inspecções visuais devem ser meticulosamente registadas numa lista de verificação. Quaisquer defeitos confirmados, tais como pontos de soldadura com tendência para a borda, devem ser imediatamente abordados e corrigidos no sistema de produção ou no equipamento de soldadura para evitar a recorrência.

A inspeção das porcas de soldadura deve respeitar as normas descritas no quadro seguinte. Estas normas garantem que todas as soldaduras cumprem os critérios de qualidade e segurança exigidos.

| Número de série | Critérios de avaliação: | Exemplo | |

| 1 | Soldaduras falhadas de pernos/porcas |  | |

| 2 | Danos ou contaminação dos pernos/porcas (incluindo salpicos de soldadura e danos na rosca) |  | |

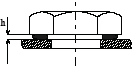

| 3 | A lacuna é inadequada h > 0,1m |  |  |

| 4 | Desvio da posição central As porcas não devem obstruir a instalação dos parafusos. |  | |

| Valores de referência: Para porcas com M ≤ 5, S deve ser ≤ 1mm. Para porcas com M ≥ 6, S deve ser ≤ 2mm. Para porcas redondas arqueadas, S deve ser < 0,8 mm. | |||

Ao respeitar estas normas, a qualidade e a fiabilidade das soldaduras podem ser mantidas, garantindo a segurança e o desempenho do produto final.

Antes de realizar o teste de binário em porcas soldadas, é obrigatória uma inspeção externa. Esta inspeção deve cumprir as normas especificadas na secção 7.2.3. O objetivo desta inspeção é identificar quaisquer defeitos ou irregularidades visíveis que possam afetar a integridade da soldadura ou o desempenho da porca durante o teste de binário.

O teste de binário é um passo fundamental para garantir a resistência e a fiabilidade das porcas soldadas. Os passos seguintes descrevem o procedimento correto:

As normas e os procedimentos detalhados para o teste de binário das porcas soldadas são fornecidos na secção 7.3.3. Estas normas descrevem os valores de binário específicos, as condições de ensaio e os critérios de aceitação que devem ser cumpridos para garantir que as porcas soldadas estão aptas para utilização.

| Medição do binário | |

| M4 | 6 Nm |

| M5 | 8 Nm |

| M6 | 14 Nm |

| M8 | 32 Nm |

| M10 | 70 Nm |

| M12 | 100 Nm |

Nota: A inspeção do binário deve ser efectuada nas porcas quadradas e hexagonais, enquanto a espessura da chapa de aço não precisa de ser considerada para as porcas em forma de arco e redondas.

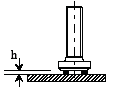

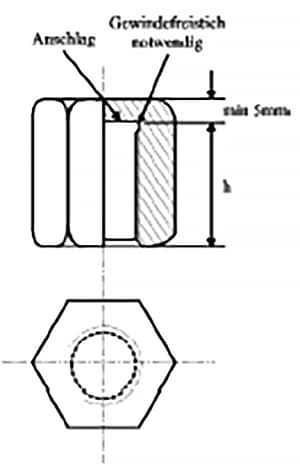

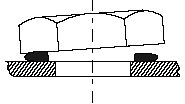

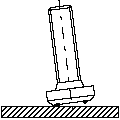

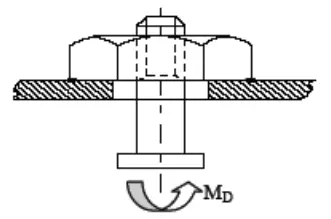

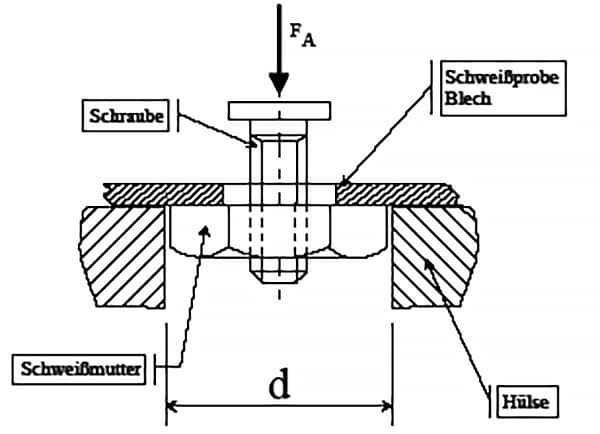

Durante o processo de inspeção do binário, aperte primeiro as duas porcas no perno de soldadura (como se mostra na Figura 1), depois aplique um binário de inspeção Mtest pré-determinado com uma chave dinamométrica adequada, sujeitando assim a porca a uma carga de torção (como se mostra na Figura 2).

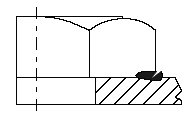

Em seguida, retire as duas porcas. É plausível utilizar uma porca adequada (como mostra a Figura 3). Instale a porca completamente e, em seguida, efectue uma verificação do binário.

Após a inspeção do binário, a instalação dos parafusos e das porcas deve ser avaliada com base nas descrições fornecidas no quadro seguinte.

| Número de série | Critérios de avaliação | Exemplo | |

| 1 | Os parafusos ou porcas não devem estar soltos |  |  |

| 2 | Os cordões de soldadura não podem apresentar separação |  |  |

| 3 | Os cordões de soldadura não devem estar danificados (fissurados) |  |

Antes de realizar testes de binário nas porcas circulares, devem ser realizadas primeiro inspecções visuais, conforme especificado na secção 7.2.3. Comece por aparafusar um parafuso na porca circular utilizando uma chave dinamométrica com um intervalo de binário adequado.

Durante o ensaio, a porca é submetida a um binário pelo parafuso. Se aparecer uma fenda na junta antes de se atingir o binário mínimo, a resistência é considerada insuficiente. A norma de ensaio encontra-se na secção 7.3.3.

Antes de realizar os testes de binário, é necessário efetuar primeiro inspecções visuais, conforme indicado na secção 7.2.3. Comece por aparafusar um parafuso na porca de fixação, utilizando uma chave dinamométrica com uma gama de binários adequada.

Durante o ensaio, a porca é submetida a um binário pelo parafuso. Se aparecer uma fenda na junta antes de atingir o binário mínimo, a resistência é considerada insuficiente. A norma de ensaio encontra-se na secção 7.3.3.

Para porcas instaladas em cavidades que não requerem testes regulares, podem ser testadas utilizando parafusos sem cabeça. Aparafuse o parafuso sem cabeça na porca e, em seguida, utilize uma chave dinamométrica com um intervalo de binário adequado para testar o binário da porca.

Se aparecer uma fenda na porca antes de atingir o binário mínimo, a resistência é considerada insuficiente. A norma de ensaio encontra-se na secção 7.3.3.

| Medição do binário | |

| M4 | 4 Nm |

| M5 | 5 Nm |

| M6 | 8 Nm |

| M8 | 20 Nm |

| M10 | 50 Nm |

| M12 | 80 Nm |

Nota: Se necessário, podem ser utilizados parafusos melhorados.

Os ensaios destrutivos são um método de inspeção especializado realizado em estruturas de veículos para melhorar a qualidade e investigar problemas de qualidade. Este tipo de ensaio envolve danificar ou destruir intencionalmente o componente para avaliar o seu desempenho e integridade sob tensão.

Antes de realizar ensaios destrutivos em porcas de ligação à terra, deve ser efectuada uma inspeção visual, conforme normalizado na secção 7.3.3.

O teste de binário destrutivo envolve a utilização de uma chave dinamométrica com um intervalo de binário adequado para determinar o binário necessário para desaparafusar a porca. O binário mínimo de separação da soldadura é indicado no Quadro 6.6.

| Porca hexagonal | Porca quadrada | Diâmetro (mm) | Espessura da placa (mm) | Comprimento (mm) |

| M3 | 10 | 2 | 40 | |

| M4 | M4 | 12 | ||

| M5 | M5 | 13 | ||

| M6 | M6 | 14 | ||

| M8 | 18 | |||

| M8 | 21 | |||

| M10 | 23 | |||

| M12 | M10 | 27 | ||

| M14 | M12 | 31 | ||

| M16 | M14 | 33 |

No caso de componentes não indicados no quadro, como parafusos redondos ou porcas, o equipamento de inspeção deve ser semelhante ao acima indicado.

Os componentes mencionados na secção 6.

| Diâmetro da rosca | Espessura da placa | Força de compressão |

| M4 | 0.75 1.0 1.5 | >1,3kN |

| M5 | 0.75 1.0 1.5 | >2,0kN |

| M6 | 1.0 1.5 2.5 | >2,5kN |

| M8 | 1.0 2.0 3.0 | >3,0kN |

| M10 | 1.25 2.0 3.0 | >4,0kN |

| 7/16'' | 1.25 2.0 3.0 | >5,0kN |

| M12 | 1.5 2.0 3.0 | >6,0kN |

Uma pressão excessiva que ultrapasse o âmbito de aplicação deve ser objeto de acordo com os serviços responsáveis.

A inspeção do teste de descasque é um método crucial para avaliar a integridade das porcas de chapa de aço soldada. Este método consiste em descolar a porca da chapa de aço utilizando ferramentas adequadas, como um martelo, um cinzel ou um equipamento de teste de tensão. O objetivo é assegurar que os pontos de soldadura mantêm as suas dimensões e integridade após a soldadura.

Em certos casos especiais, é utilizada uma inspeção de secção transversal de metal para avaliar o estado de fixação de parafusos e porcas. Este método fornece uma visão detalhada da estrutura interna e da integridade da fixação.

Como mencionado na Secção 6, para as peças.

| Ensaios destrutivos | Ensaios não destrutivos | ||

| Diâmetro da rosca | Espessura da placa | O ajuste do binário no sistema de soldadura. | Monitorização do binário durante o processo de inspeção da peça, que está relacionado com a espessura da placa. |

| M4 | 0.7 1.25 1.5 | 13 Nm 13 Nm 16 Nm | 6 Nm 8 Nm 8 Nm |

| M5 | 0.7 1.25 1.5 | 20 Nm 29 Nm 29 Nm | 8 Nm 10 Nm 10 Nm |

| M6 | 0.8 1.5 2.0 | 24 Nm 33 Nm 34 Nm | 14 Nm 20 Nm 20 Nm |

| M8 | 1.0 2.0 3.0 | 58 Nm 61 Nm 60 Nm | 32 Nm 38 Nm 38 Nm |

| M107/16'' | 1.25 2.0 3.0 | 112 Nm 133 Nm 125 Nm | 70 Nm 90 Nm 90 Nm |

| M12 | >1.5 | 140 Nm | 100 Nm |

Nota: A norma de inspeção em 6.2.3 é específica para chapas de aço finas.

A inspeção de amostras aleatórias deve ser registada. Os resultados das inspecções aleatórias devem ser conservados durante um período especificado.

Se forem detectados defeitos durante o processo de inspeção, estes devem ser imediatamente corrigidos. Além disso, os sistemas relevantes devem ser inspeccionados ou corrigidos.

Todos os veículos que apresentem atualmente os mesmos problemas devem ser reparados. As porcas de rebite defeituosas devem ser removidas e, para fixar novos parafusos ou porcas, a superfície da placa deve ser mantida limpa e plana.

Para casos individuais em que os parafusos e as porcas não possam ser substituídos, devem ser estabelecidos métodos de reparação adequados através de QPQ (Quench-Polish-Quench) e EP/CSV (Electropolishing/Chemical Surface Treatment).

O serviço de inspeção deve igualmente verificar as ferramentas de inspeção.

As chaves dinamométricas utilizadas devem satisfazer as seguintes condições:

Seguem-se as respostas a algumas perguntas frequentes:

As melhores práticas para instalar porcas de soldadura envolvem uma preparação cuidadosa, técnicas de soldadura precisas e testes minuciosos para garantir uma ligação forte e fiável.

Em primeiro lugar, selecionar o tipo adequado de porca de soldadura e o método de instalação. Os dois métodos principais são a soldadura por projeção e a soldadura por descarga capacitiva. A soldadura por projeção é a mais comum, utilizando porcas com saliências que são aquecidas por uma corrente eléctrica até colapsarem e se fundirem com a chapa metálica. A soldadura por descarga capacitiva também utiliza uma corrente eléctrica, mas é menos comum.

O posicionamento correto e a preparação da superfície são cruciais. Certifique-se de que a porca de soldadura está alinhada corretamente com o orifício na chapa metálica. A superfície deve estar plana, limpa e sem detritos para obter uma soldadura fiável. No caso de porcas com saliências, estas devem estar em contacto direto com a chapa metálica correspondente.

Durante o processo de soldadura, a corrente deve ser suficiente para aquecer as projecções até à temperatura de soldadura sem provocar a expulsão de metal. A força do elétrodo deve ser adequada para colocar o fixador em contacto com a chapa metálica sem colapsar prematuramente as saliências. Ao soldar no interior de um tubo ou espaço fechado, utilize um soldador de fio, apontando através do orifício para soldar diretamente na porca e evitando soldar o próprio orifício. Certifique-se de que o tubo ou a chapa metálica está na posição vertical para utilizar a gravidade a seu favor.

Após a soldadura, efetuar ensaios de tração em aplicações críticas para garantir que a porca de soldadura pode suportar as cargas esperadas. Poderá também ser necessário efetuar ensaios destrutivos em subconjuntos para garantir a qualidade.

Considerar o material da porca e da chapa metálica. Utilize porcas feitas de materiais compatíveis, como as porcas A307 ou A563 de grau A, que não são tratadas termicamente. A espessura e o material da chapa metálica podem influenciar a resistência da soldadura, sendo que as chapas mais espessas e os materiais como o DP600 revestido a zinco proporcionam soldaduras mais fortes.

Nos casos em que a soldadura não é viável, considere alternativas como as porcas de rebite cego, que oferecem uma instalação rápida e simples sem necessidade de acesso a ambos os lados do material. As soluções personalizadas que utilizam porcas perfuradas, roscadas e soldadas feitas a partir de barras também podem ser consideradas para requisitos específicos.

Ao aderir a estas melhores práticas, pode garantir que as porcas de soldadura são instaladas corretamente, fornecendo uma solução de fixação fiável para várias aplicações.

Para a instalação de porcas de soldadura, são necessárias várias ferramentas essenciais para garantir uma ligação forte e fiável. As principais ferramentas incluem:

A utilização destas ferramentas, juntamente com técnicas adequadas, garante uma instalação eficiente e eficaz das porcas de soldadura, resultando numa ligação forte e fiável para várias aplicações.

Para garantir um alinhamento correto durante a instalação da porca de soldadura, devem ser considerados vários factores críticos e técnicas:

Em primeiro lugar, a configuração da máquina e do elétrodo deve ser precisa. A máquina de soldar deve ser dimensionada adequadamente para o fixador específico que está a ser soldado e as condições de soldadura devem estar dentro da gama de funcionamento normal da máquina. A estrutura da máquina de soldar e o conjunto do elétrodo devem ser rígidos para evitar a flexão e o desalinhamento sob carga. Assegurar que a força do elétrodo é capaz de manter cada projeção firmemente contra a estampagem durante o período inicial de soldadura é crucial, uma vez que evita a expulsão de metal antes de as peças se juntarem.

A manutenção e o alinhamento dos eléctrodos também são essenciais. As superfícies dos eléctrodos devem ser planas, bem alinhadas e isentas de óleo, sujidade ou película. Os eléctrodos superiores devem estar na mesma linha central. A utilização de eléctrodos de liga de cobre de Classe 2 ou de inserções de tungsténio-cobre mais duras pode ajudar a minimizar o desgaste dos eléctrodos. O pino de soldadura do elétrodo inferior deve ser feito de um material devidamente isolado, como cerâmica, e deve ser carregado com mola ou ar para ajudar a arrefecer a soldadura e expulsar quaisquer salpicos de soldadura.

O design da própria porca de soldadura pode ajudar muito no alinhamento. As porcas de soldadura auto-localizáveis, que apresentam um colar de alinhamento, podem evitar que os salpicos de soldadura entrem na área da rosca e alinham-se automaticamente em tamanhos de furo padrão. Diferentes designs, como as porcas de soldadura de projeção de aba ou hexagonal de 3 projecções, fornecem múltiplas projecções que ajudam a obter soldaduras fortes e fiáveis.

A preparação e a instalação são igualmente importantes. É necessária uma perfuração precisa dos furos na peça metálica para corresponder às dimensões da porca de soldadura. A utilização de um parafuso virado para baixo com o diâmetro do núcleo pode ajudar a localizar a porca no furo e garantir o alinhamento concêntrico. A limpeza dos eléctrodos, do material da chapa e das porcas de soldadura é vital; todos os componentes devem estar isentos de gordura, ferrugem, rebarbas ou outros contaminantes antes da instalação.

Durante o procedimento de soldadura, é importante seguir os passos prescritos, tendo em conta o tipo de porca ou perno, o tamanho e a localização das projecções e a espessura e o grau de material da peça estampada. Estabelecer o programa de soldadura ideal, incluindo a força do elétrodo, o tempo de soldadura e a corrente de soldadura, é fundamental. A realização de testes destrutivos, como os testes de arrancamento ou de descasque, pode verificar se o binário mínimo especificado é atingido com os parâmetros selecionados.

Por último, a resolução de problemas comuns que podem afetar o alinhamento e a qualidade da soldadura é essencial. Problemas como força elevada do elétrodo, baixos níveis de corrente, painéis ou porcas sujos, porcas descentradas, regulação inconsistente da pressão e tempos de soldadura incorrectos devem ser identificados e resolvidos prontamente.

Ao aderir a estas diretrizes, os fabricantes podem minimizar os erros, garantindo instalações de porcas de soldadura bem sucedidas e fiáveis.

Ao instalar porcas de soldadura, podem surgir vários problemas comuns, cada um com soluções específicas para garantir uma soldadura bem sucedida e fiável.

Um problema comum são os salpicos de soldadura e a distorção da rosca. Para evitar estes problemas, certifique-se de que as superfícies dos eléctrodos estão planas, bem alinhadas e sem óleo, sujidade ou película. A utilização de um pino com suporte de ar no elétrodo inferior pode ajudar a arrefecer a soldadura e a expelir quaisquer salpicos de soldadura, impedindo-os de aderir ao pino guia e minimizando o desgaste do elétrodo-capa.

As soldaduras a frio são outro problema frequente, que ocorre se as condições de soldadura não forem corretamente definidas. Assegurar que a máquina de soldar está corretamente dimensionada para o fixador a soldar e que as condições de soldadura necessárias se enquadram na gama de funcionamento normal da máquina. A força do elétrodo deve manter cada projeção firmemente contra a estampagem durante o período inicial do tempo de soldadura e ter boas caraterísticas de seguimento quando as projecções colapsam durante o processo de soldadura.

O desalinhamento do furo pode ser evitado assegurando que o elétrodo superior mantém as projecções do fixador no lugar com precisão na peça de metal estampada. A estrutura da máquina de soldar e o conjunto do elétrodo devem ser rígidos para evitar a flexão e o desalinhamento sob carga.

Podem surgir problemas de tratamento térmico quando se lida com parafusos e porcas de alta resistência e tratados termicamente, uma vez que o rápido aquecimento e arrefecimento da soldadura por pontos pode causar fissuras ou alterar as propriedades do material. Para evitar isto, utilize porcas que não sejam tratadas termicamente, como as porcas A307 ou A563 de grau A. Em alternativa, considere a utilização de materiais como o stock de barras A36 ou outros materiais pré-qualificados que sejam adequados para soldadura.

Uma fraca penetração da soldadura, especialmente em porcas soldadas por pontos, pode levar a que as porcas se soltem com o tempo. Assegurar uma penetração de soldadura adequada, ajustando os parâmetros de soldadura e utilizando a força correta do elétrodo. No caso de soldaduras deficientes existentes, a reparação ou substituição das porcas de soldadura pode implicar a perfuração de novos orifícios e a utilização de uma chave inglesa e de uma porca na parte de trás, embora isto seja menos desejável devido ao potencial de danos na estrutura.

Seguindo as diretrizes de configuração adequadas, selecionando materiais apropriados, utilizando técnicas de soldadura corretas, realizando inspecções regulares após a soldadura e estando preparados para a reparação e substituição quando necessário, os fabricantes podem atenuar os problemas comuns associados à instalação de porcas de soldadura, garantindo soldaduras fiáveis e de alta qualidade.

Ao comparar as porcas Rivnuts e Plus Nuts com as porcas de soldadura tradicionais, é necessário ter em conta vários factores-chave, incluindo o método de instalação, a adequação da aplicação, a resistência e a facilidade de utilização.

Método de instalação: As porcas de soldadura são soldadas a outro componente metálico utilizando uma máquina de soldar. Este processo requer equipamento especializado e assegura uma ligação forte e permanente. No entanto, o processo de soldadura significa que as porcas de soldadura não são normalmente revestidas e podem necessitar de revestimento ou pintura subsequentes para proteção contra a corrosão.

As porcas de rebite (também conhecidas como porcas de rebite cego) são instaladas com uma ferramenta manual ou pneumática e podem ser ancoradas inteiramente de um lado. Isto torna-as particularmente úteis para aplicações em que não é possível aceder a ambos os lados do material. As porcas de rebite são inseridas e, em seguida, incham na parte de trás à medida que o fixador é apertado, bloqueando o conjunto no lugar.

As porcas Plus, embora não explicitamente pormenorizadas, funcionam geralmente de forma semelhante às porcas de rebite, mas podem ter variações de conceção específicas. Aplica-se o princípio geral de serem inseridas e depois fixadas através de uma ação mecânica (como o abaulamento).

Adequação da aplicação: As porcas de soldadura são ideais para aplicações que requerem a ligação mais forte possível, especialmente em chapas metálicas finas ou onde a elevada resistência e durabilidade são fundamentais. São frequentemente utilizadas em aplicações pesadas e críticas em que a integridade da fixação é fundamental.

As porcas de rebite são versáteis e adequadas para uma vasta gama de materiais, incluindo chapas metálicas, materiais laminados e substratos frágeis onde não é possível efetuar furos regulares. São particularmente úteis em aplicações onde o acesso a ambos os lados do material é limitado.

Resistência e durabilidade: As porcas de soldadura proporcionam a ligação mais forte entre as três opções devido ao processo de soldadura, que funde a porca ao metal. Isto torna-as adequadas para aplicações de alta tensão e alta carga.

As porcas de rebite, embora fortes, geralmente não têm a mesma resistência que as porcas de soldadura. No entanto, oferecem uma solução de fixação fiável e segura, especialmente em cenários em que a soldadura não é viável ou prática.

Facilidade de utilização e custo: As porcas de soldadura requerem equipamento de soldadura especializado e a sua instalação pode ser mais trabalhosa. Isto aumenta o custo e a complexidade do processo de instalação. Além disso, as porcas de soldadura têm normalmente de ser revestidas ou pintadas após a instalação para proteção contra a corrosão.

Os rebites são mais fáceis de instalar utilizando ferramentas manuais ou pneumáticas, que são relativamente menos dispendiosas em comparação com o equipamento de soldadura. Isto torna os rebites uma opção mais acessível e económica para muitas aplicações.

Resumo: As porcas de soldadura oferecem a ligação mais forte e são adequadas para aplicações de alta tensão, mas requerem equipamento especializado e são mais trabalhosas e dispendiosas de instalar. As porcas de rebite, por outro lado, são mais fáceis de instalar, adequadas para vários materiais e cenários de acesso limitado, e são uma solução mais económica e versátil, embora não igualem a resistência das porcas de soldadura. Ao escolher entre estas opções, considere as necessidades específicas da sua aplicação, incluindo a resistência necessária, a facilidade de instalação e os materiais envolvidos.