Já se interrogou sobre quais as ferramentas e materiais essenciais para soldar? Este artigo cobre tudo o que precisa de saber sobre ferros de soldar, fluxo, suportes de soldadura e muito mais. Quer seja um principiante ou um soldador experiente, ficará a conhecer os diferentes tipos de ferros de soldar, as suas utilizações e as precauções necessárias a tomar. Mergulhe para melhorar as suas competências de soldadura e garantir que os seus projectos são bem sucedidos com as ferramentas certas à mão.

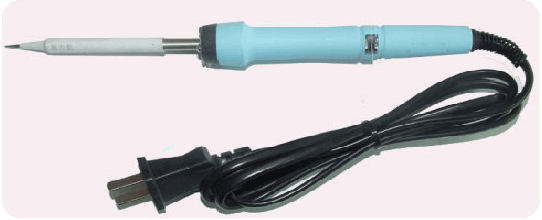

O ferro de soldar é uma ferramenta manual comummente utilizada para soldar, que aquece a solda e o metal a soldar.

A solda derretida molha a superfície do metal que está a ser soldado e forma uma liga. O ferro de soldar é uma ferramenta indispensável no processo de montagem de produtos electrónicos e os tipos mais utilizados são os seguintes

(1) Ferro de soldar com aquecimento externo

O ferro de soldar de aquecimento externo é composto por uma ponta de ferro, núcleo de ferro, concha, cabo de madeira, cabo de alimentação e ficha. Uma vez que a ponta de ferro está instalada no interior do núcleo de ferro, é designado por ferro de soldar de aquecimento externo.

Especificações

Os ferros de soldar de calor externo têm várias especificações, incluindo as mais comuns, como 25W, 45W, 75W e 100W. Quanto maior for a potência, maior será a temperatura da ponta de soldadura.

Núcleo do ferro de soldar

O núcleo do ferro de soldar é um componente essencial do ferro de soldar. É construído enrolando o fio de aquecimento elétrico em paralelo à volta de um tubo oco de cerâmica, com folhas isolantes de mica no meio, e dois fios extraídos para ligação a uma fonte de alimentação de 220V AC.

(2) Ferro de soldar com aquecimento interno

O ferro de soldar de aquecimento interno é composto por um cabo, uma biela, um grampo de mola, um núcleo de ferro de soldar e uma ponta de ferro de soldar. Como o núcleo do ferro está instalado no interior da ponta, aquece rapidamente e oferece uma elevada eficiência térmica, pelo que é designado por ferro de soldar de aquecimento interno.

Especificações

As especificações comuns para o ferro de soldar de aquecimento interno são 20W e 50W. Devido à sua elevada eficiência térmica, um ferro de soldar com aquecimento interno de 20W é equivalente a um ferro de soldar com aquecimento externo de aproximadamente 40W.

Características

A extremidade posterior do ferro de soldar de aquecimento interno é oca, concebida para encaixar na biela, e é fixada com uma mola clipe. Quando for necessário substituir a ponta de ferro, o clipe de mola deve primeiro ser removido. Em seguida, com um alicate, agarrar a extremidade dianteira da ponta de ferro e puxá-la com cuidado. É fundamental não utilizar força excessiva para evitar danificar a biela.

(3) Diferenças entre ferros de soldar de aquecimento interno e de aquecimento externo

1. As suas estruturas são diferentes, o que resulta em métodos de aquecimento diferentes.

2. Os ferros de aquecimento interno têm uma menor perda de calor e um tempo de pré-aquecimento mais curto; os ferros de aquecimento externo têm uma maior perda de calor, uma menor eficiência de aquecimento e um tempo de pré-aquecimento ligeiramente mais longo.

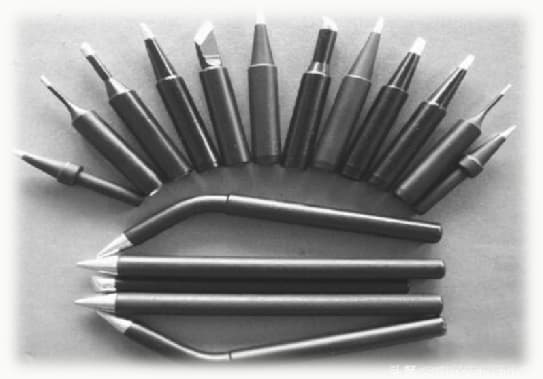

3. As formas das pontas dos ferros de soldar que utilizam são distintas; a primeira é um cilindro oco, enquanto a segunda é uma haste sólida.

4. Os bicos de ferro de soldar com aquecimento interno têm uma vida útil mais curta e o núcleo de ferro é suscetível de se partir; os bicos de ferro de soldar com aquecimento externo têm uma vida útil mais longa.

5. Os ferros de aquecimento internos têm uma potência mais baixa, disponível nas especificações de 20W, 35W e 50W, sendo utilizados principalmente para soldar componentes pequenos. Os ferros de aquecimento externos têm uma potência mais elevada, com especificações que vão de 25W, 30W, 50W a 75W, 100W, 150W e 300W, adequados para soldar componentes pequenos e grandes.

Requisitos:

Ao soldar circuitos integrados e componentes de transístores, a temperatura não pode ser demasiado elevada e o tempo de soldadura não pode ser demasiado longo.

Caso contrário, os componentes podem ficar danificados devido ao calor excessivo. Por isso, a temperatura do ferro de soldar deve ser regulada.

Princípio:

O ferro de soldar termostático contém um controlador magnético de temperatura que controla o tempo de ligação para obter o controlo da temperatura. Quando o ferro de soldar é ligado, a sua temperatura aumenta.

Quando atinge a temperatura definida, o sensor magnético forte atinge o seu ponto Curie, perdendo o seu magnetismo, provocando a rutura do contacto do núcleo magnético e interrompendo assim a alimentação eléctrica do ferro de soldar.

Quando a temperatura desce abaixo do ponto Curie do sensor magnético forte, o magnetismo é restaurado, atraindo o íman permanente no interrutor do núcleo magnético, fazendo assim o contacto do interrutor de controlo e continuando a alimentar o ferro de soldar. Este ciclo repete-se, atingindo o objetivo de controlo da temperatura.

Vantagens:

1. O aquecimento intermitente não só poupa energia como também evita o sobreaquecimento do ferro de soldar, prolongando a sua vida útil.

2. Tempo de aquecimento rápido, necessitando apenas de 40 a 60 segundos.

3. A ponta do ferro de soldar utiliza uma processo de arrefecimentogarantindo uma vida útil mais longa.

4. A temperatura constante não é afetada pela tensão de alimentação e pela temperatura ambiente. Por exemplo, um ferro de soldar termostático de 50W 270°C pode manter uma temperatura constante com uma tensão de alimentação entre 180V-240V, e pode atingir 270°C depois de estar ligado durante 5 minutos.

O ferro de soldar com controlo de temperatura está equipado com um controlador de potência, que permite ajustar a potência de entrada durante a utilização. A temperatura pode ser regulada num intervalo de 100 a 400 graus Celsius.

A potência máxima do ferro de soldar com controlo de temperatura é de 60 W e está associado a uma ponta de soldar em ferro revestido a cobre, coloquialmente conhecida como ponta de longa duração.

O ferro de soldar com ventosa é uma ferramenta de dessoldagem que combina uma ventosa de pistão com um ferro de soldar.

O funcionamento do ferro de soldar com ventosa é o seguinte: Ligar a alimentação para pré-aquecer durante 3 a 5 minutos, depois empurrar para baixo e bloquear a pega do pistão; posicionar a ponta do ferro de soldar com ventosa na direção da junta de solda a dessoldar, esperar que a solda derreta e, em seguida, premir o botão na pega do ferro de soldar com ventosa, o pistão sobe automaticamente e a solda é sugada pela ponta, permitindo que o condutor do componente se desligue da almofada de solda.

Além disso, o sugador de solda vem com duas ou mais pontas de diâmetros diferentes, que podem ser seleccionadas com base na espessura dos cabos dos componentes.

Características

O ferro de soldar com ventosa é conhecido pela sua facilidade de utilização, flexibilidade e vasta gama de aplicações. Uma desvantagem deste tipo de ferro de soldar com ventosa é que só pode dessoldar uma junta de solda de cada vez.

O ferro de soldar com ventosa tem a sua própria fonte de energia, o que o torna adequado para dessoldar circuitos integrados inteiros em situações em que a velocidade não é uma grande prioridade. A durabilidade da ponta do ferro é determinada pelos materiais utilizados no bocal do sugador de solda, no tubo de aquecimento e no anel de vedação.

(1) Ferro de soldar elétrico de longa duração

O ferro de soldar elétrico de longa duração partilha a mesma estrutura e o mesmo princípio com o tipo comum. A diferença reside no processo especial aplicado à ponta de ferro do modelo de longa duração, que envolve um revestimento de ferro puro ou níquel na superfície de cobre.

Este tratamento prolonga significativamente a sua vida útil, tornando-o normalmente cerca de 20 vezes mais longo do que o de um ferro de soldar normal. Ao utilizar este tipo de ferro de soldar, o estanho deve ser sempre mantido na ponta do ferro.

(2) Tocha de soldadura de infravermelhos longos

O princípio de aquecimento da tocha de soldadura por infravermelhos envolve radiação infravermelha. A fonte de luz infravermelha é colocada no lado refletor de um elipsoide, onde os raios de luz convergem para outro ponto focal, atingindo a temperatura necessária para a soldadura.

Este maçarico é adequado para soldar componentes como dispositivos montados à superfície, particularmente na conformação térmica e outros soldadura por calor operações de pinos de tubos montados internamente e plásticos termorretrácteis.

(3) Ferro de soldar elétrico de armazenamento de energia longo

O ferro de soldar elétrico com armazenamento de energia é utilizado para circuitos integrados, especialmente para circuitos MOS sensíveis à carga. O ferro de soldar propriamente dito não está ligado a uma fonte de energia.

Ao ser inserido na sua fonte de alimentação correspondente, o ferro de soldar entra num estado de armazenamento de energia. Durante a soldadura, o ferro é retirado e a energia armazenada no seu interior é utilizada para completar o processo de soldadura, sendo capaz de soldar várias juntas ao mesmo tempo.

(4) LongoOutros

Existem também outros tipos de ferros de soldar, como o ferro de soldar a arco de carbono alimentado por uma bateria recarregável, o ferro de soldar ultrassónico que pode remover a camada de óxido das peças soldadas e o ferro de soldar automático equipado com um dispositivo automático de alimentação do fio de soldadura.

1. Selecionar o tipo de ferro de soldar adequado (potência, forma) em função do objeto a soldar.

2. É preferível utilizar uma ficha de três pinos para o ferro de soldar. Assegurar a ligação correcta da caixa à terra.

3. Antes da utilização, inspeccione cuidadosamente a ficha e o cabo de alimentação para verificar se existem danos. Verifique se a ponta do ferro de soldar está solta. Meça a resistência da ficha para garantir que cumpre os requisitos.

4. Evitar golpear o ferro de soldar com força durante a utilização. Evite que o ferro caia. O excesso de solda na ponta do ferro pode ser limpo com um pano. Não o atire de um lado para o outro para evitar queimar outras pessoas. A estanhagem regular deve ser efectuada durante a utilização.

5. O ferro de soldar não deve ser deixado ao acaso durante a utilização. Quando não estiver a soldar, coloque-o no suporte do ferro de soldar. Tenha cuidado para não deixar que o cabo de alimentação toque na ponta do ferro de soldar para evitar danos na camada de isolamento e acidentes.

6. Após a utilização, desligue imediatamente a alimentação e retire o ferro da tomada. Depois de arrefecer, guarde o ferro de soldar na caixa de ferramentas.

O suporte do ferro de soldar é utilizado para assentar o ferro de soldar. A esponja situada por baixo do suporte do ferro de soldar é utilizada para limpar a ponta do ferro de soldar.

Cuidado:

1. Coloque o ferro de soldar aquecido no suporte do ferro de soldar para evitar queimaduras ou riscos de incêndio.

2. Quando utilizar a esponja absorvente de água, certifique-se de que o teor de água é apenas suficiente para a manter na vertical sem pingar. O excesso de água pode acelerar a oxidação da ponta do ferro de soldar a altas temperaturas, reduzindo assim o seu tempo de vida útil.

Um sugador de solda é uma ferramenta utilizada para dessoldar.

Etapas de funcionamento:

1. Em primeiro lugar, empurrar a haste do pistão do sugador de solda para baixo até bloquear.

2. Utilizar um ferro de soldar para aquecer a junta de soldadura até a solda derreter.

3. Ao retirar o ferro de soldar, colocar rapidamente a boca do sugador de solda na junta de solda e premir o botão do sugador.

4. Se a solda não for totalmente removida de uma só vez, repita a operação conforme necessário.

As pinças podem ser divididas em pinças de ponta pontiaguda e pinças de ponta redonda. As pinças de ponta pontiaguda são utilizadas para segurar fios finos, facilitando a montagem e a soldadura.

Por outro lado, as pinças de ponta redonda são utilizadas para agarrar cabos de componentes dobrados e ajudar nos processos de soldadura. A utilização de pinças para segurar componentes durante a soldadura pode também servir como meio de dissipação de calor.

Os alicates diagonais, também conhecidos como "cortadores laterais", podem ser utilizados para cortar o isolamento de borracha ou plástico de fios eléctricos macios, bem como para cortar fios e fios de ferro. São normalmente utilizados para aparar a parte excedente dos cabos estendidos dos componentes após a soldadura.

A chave de fendas, também conhecida como chave de fendas ou chave de parafusos, existe em dois tipos: a de cabeça chata e a Phillips. É utilizada especificamente para rodar parafusos e o tamanho adequado deve ser escolhido com base no tamanho do parafuso.

Ao ajustar componentes indutivos, como núcleos magnéticos, deve ser utilizada uma chave de fendas não indutiva.

Os alicates de bico fino, também conhecidos como alicates de bico pontiagudo, são utilizados principalmente para cortar fios finos, dobrar juntas de fios e retirar isolamento de plástico. As suas arestas de corte podem cortar meticulosamente pequenos componentes.

Materiais de soldadura designa o termo geral para os materiais consumidos durante a soldadura.

Vantagens:

Utilizando a solda como fluxo de soldadura apresenta vantagens como um baixo ponto de fusão, excelente fluidez e aderência, resistência à corrosão, elevada resistência mecânica, facilidade de utilização e baixo custo.

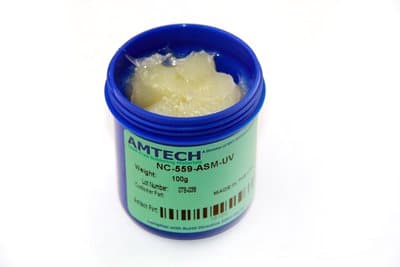

Quando uma superfície metálica entra em contacto com o ar, forma-se uma película de óxido. Quanto mais elevada for a temperatura, mais grave é a oxidação.

Esta camada de óxido impede que a solda derretida molhe o metal, tal como o óleo no vidro impede que a água o molhe. O fluxo é um material específico utilizado para remover esta película de óxido. Por conseguinte, na soldadura de estanho-chumbo, o fluxo é um material indispensável.

Funções de fluxo

Durante a soldadura, apenas uma pequena parte é soldada e o resto não é soldado para evitar danos nos restantes componentes. Por conseguinte, é essencial aplicar resistência à soldadura.

A resistência de solda tem os seguintes objectivos:

Ajuda a evitar ou a reduzir a formação de pontes e de crostas durante a soldadura, assegurando juntas de soldadura completas, melhorando qualidade da soldaduragarantindo a fiabilidade do produto e reduzindo o retrabalho.

Depois de utilizar a resistência de solda, a solda não pode ser aplicada a todas as linhas, exceto à almofada de solda, poupando assim uma quantidade significativa de material de solda. Além disso, devido a uma menor exposição ao calor e a um arrefecimento rápido, a temperatura da placa de circuito impresso pode ser reduzida, o que protege os componentes e os circuitos integrados.

Os resíduos do fluxo, que deixam vestígios após a soldadura, precisam de ser limpos. O papel do agente de limpeza é remover o fluxo, manchas de óleo e afins à volta da área de soldadura.

Seguem-se alguns tipos de produtos de limpeza:

Que danos podem os agentes de limpeza causar ao corpo humano?